鐵路貨車制動梁對車輪磨耗影響的調查分析*

杜 偉

(1 遼寧鐵道職業技術學院,遼寧錦州 121000;2 大連交通大學 機械工程學院,遼寧大連 116028)

隨著我國經濟的轉型發展,鐵路貨運逐步實施《2018-2020年貨運增量行動方案》,貨運時速將達到轉向架設計的最高商業運營速度120 km/h,輪軌作用力將隨速度的提高而增大,加速輪軌磨耗速率,甚至產生偏磨,降低鐵路裝備使用壽命。目前,鐵路貨車車輪磨耗超限、偏磨、輪徑差增大的問題普遍存在[1-2],對此,眾多專家學者進行了大量研究,劉振明[3]對制動梁橫移進行了理論分析,討論了其與車輪踏面圓周磨耗不均輪緣磨耗不均的關系;肖八勵[4]通過故障數據統計及結構分析,討論了中拉桿式制動梁結構對車輪偏磨的影響;王金棟[5]通過阻力檢測試驗,分析了制動梁緩解阻力對車輪磨耗的影響;鄒德順[6]通過模擬制動試驗測試了制動梁橫移后車輪與閘瓦側面的橫向力。文中從鐵路貨車制動梁結構及受力分析入手,結合現場的調研數據,研究了固定杠桿側與游動杠桿側制動梁橫移及其與車輪磨耗規律的關系。

1 中拉桿式制動梁結構分析

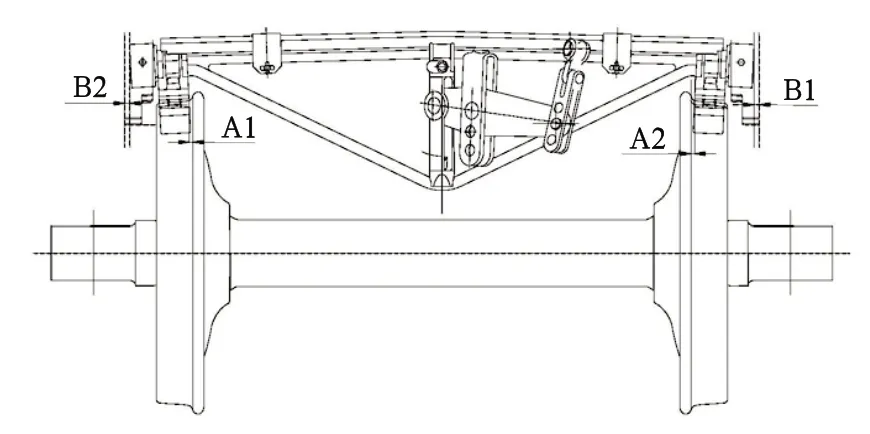

目前我國鐵路貨車中,基礎制動裝置除少量裝用轉8G型轉向架的60 t級鐵路貨車采用下拉桿式制動梁,其他的裝用轉K2、轉K4型轉向架的60 t級鐵路貨車以及裝用轉K6、轉K5型轉向架的70 t級鐵路貨車均采用了中拉桿式制動梁,約占貨車總量的97%以上。中拉桿式制動梁結構如圖1所示,由2個制動梁(包括閘瓦及端部的滑塊磨耗套)、傾斜的固定杠桿和游動杠桿、中拉桿、支點組成。

圖1 基礎制動裝置的結構

轉向架組裝后,制動梁端部的滑塊磨耗套放置于側架中的滑槽磨耗板中,制動過程中制動梁在滑槽磨耗板內往復運動。如圖2所示,制動梁橫向與轉向架側架間隙B1和B2尺寸(10.5 mm)略大于閘瓦距輪緣間隙A1和A2尺寸(8.5 mm);此外,考慮制造精度較低的鐵路貨車,受公差帶累積的影響,B1和B2間隙可能明顯大于A1和A2間隙,會造成制動梁橫向移動時,閘瓦與車輪的相對位置不正,引起左右側車輪踏面輪瓦磨耗位置不對稱,甚至閘瓦側面接觸到車輪輪緣而導致輪緣磨耗。

圖2 輪瓦間隙A 及梁架間隙B 示意圖

2 緩解狀態制動梁橫移的受力分析

對緩解狀態下中拉桿式制動梁受力分析表明[3],固定杠桿端制動梁,受支點側偏斜的固定杠桿結構,使本側制動梁受固定杠桿重力橫向分力的作用,向無支點座的方向移動;游動杠桿端制動梁由于不存在未平衡的橫向力,不會發生橫移;固定杠桿端制動梁橫移后不易回到中間位置,游動杠桿端制動梁即使發生橫移,因為緩解阻力小,容易恢復到中間位置。

3 制動狀態制動梁橫移的調研分析

為研究制動梁橫移的真實情況,調研分析了博克圖站貨運列車在長大坡道制動停車后,未緩解前車輪與閘瓦的相對位置關系。調研線路為:濱州線(上)興安嶺—博克圖區段,總長約為30 km,其中上行線部分區段區間內最大坡度為16.5‰,最小曲線半徑為400 m,其中小于800 m半徑的曲線17處,總長為7.7 km,占線路總長的60%。制動梁端部閘瓦外側與車輪外側的理論距離為10 mm,車輛制動后制動梁將橫向移動,出現如圖3中所示的車輪與閘瓦間的“外側貼靠”、“正常”及“內貼輪緣”3種典型位置。

圖3 輪瓦3種典型相對位置

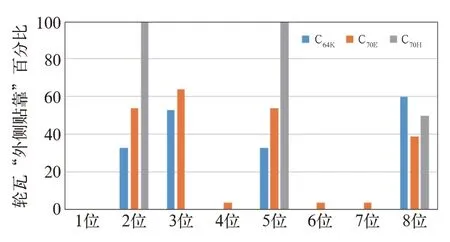

經統計,選取固定杠桿支點設置在相同位置的鐵路貨車,如圖4所示,對比了調研的45輛貨車各位車輪與閘瓦相對位置關系中,輪瓦發生“外側貼靠”的百分比。調研選取數據樣本較多的固定杠桿支點設在4、6位的C64K(15輛)、C70E(28輛)和C70H(2輛)型貨車。從調研結果可發現,第2、3、5、8位車輪與閘瓦“外側貼靠”比例顯著,說明車輛制動停車后,固定杠桿支點側制動梁閘瓦與3、5位車輪外側面易發生貼靠,制動梁向非支點側橫移;而游動杠桿支點側制動梁閘瓦與2、8位車輪外側面易發生貼靠,制動梁向支點側橫移,即每臺轉向架的固定杠桿側與游動杠桿側制動梁發生了反向橫移,如圖5所示。

當制動梁橫移后,一端閘瓦與車輪外側面貼合,此時制動梁橫移量接近10 mm,而另一端閘瓦將移向另一側車輪的輪緣處,出現如圖6所示狀態。因此,采用中拉桿式制動梁的貨車轉向架,兩制動梁易發生類似繞支點的“旋轉”效應,固定杠桿支點側與對側制動梁反向橫移,造成車輛第1、4、6、7位輪瓦接觸位置貼近輪緣,加劇了踏面根部甚至輪緣的磨耗。

圖4 各位車輪輪瓦“外側貼靠”百分比

4 鐵路貨車各位車輪磨耗規律的調研分析

鐵路貨車因采用輪瓦制動,所以其車輪磨耗由輪軌磨耗和輪瓦磨耗兩部分組成。輪軌接觸時,在較小的接觸斑內,以滾動摩擦類型為主,因此磨耗速率緩慢;輪瓦間因制動時閘瓦直接壓在滾動的車輪踏面之上,兩者的摩擦類型是材料磨耗速率較快的滑動摩擦。因此,難以計算制動總時長,不易理論分析輪軌磨耗和輪瓦磨耗兩者所占的比例。通過對900余輛貨車運用磨耗調研[7],得知了鐵路貨車車輪磨耗發展的基本規律。

圖5 固定杠桿在4、6位車型制動梁橫移情況

圖6 制動梁橫移后閘瓦與車輪位置

4.1 踏面與輪緣磨耗的發展順序

對于車輪表面不同位置而言,車輪踏面將先于輪緣發生磨耗,主要是因為初期運行時輪對平衡位置處于軌道中心線附近,輪緣較少貼靠鋼軌,磨耗以踏面為主。隨著運行里程不斷增加,輪對平衡位置將因踏面不斷增加的磨耗量逐漸偏離軌道中心,促使輪緣與鋼軌的接觸頻率增大。輪緣與鋼軌側面的摩擦類型為滑動摩擦,材料的消耗速率明顯大于踏面與鋼軌接觸滾動磨耗速率,使得輪緣快速產生磨耗。

4.2 不同位數車輪磨耗規律

調研分析表明,如圖7所示,采用中拉桿的鐵路貨車中,處于固定杠桿支點一側的第2、4、6、8位數車輪,其踏面磨耗量更大,相比對側車輪平均約大0.24 mm;輪緣厚度則更小,相比對側車輪平均約小0.26 mm,呈現出轉向架固定支點側車輪踏面與輪緣磨耗相對略大的規律;而且固定杠桿支點側的第4、6位車輪輪緣磨耗最為嚴重。

5 中拉桿制動梁對車輪磨耗的影響

圖7 車輪磨耗

在固定杠桿側輪對向非支點側橫移明顯,支點側的車輪的輪瓦磨耗區域將受制動梁橫移影響,逐漸向輪緣靠近,造成踏面磨耗區域與輪瓦磨耗區域在輪緣根部附近疊加,加速了支點側車輪踏面根部,甚至輪緣的磨耗,促使支點側車輪的踏面錐度降低;而非支點側車輪輪軌磨耗主要區域與輪瓦磨耗區域在遠離輪緣根部疊加,車輪踏面錐度變大。同一輪對兩側車輪踏面錐度不對稱,支點側車輪踏面錐度逐漸降低,非支點側車輪踏面錐度增大,導致運行中,支點側車輪橫向復原力降低,更加容易貼靠輪緣運行;而非支點側車輪橫向復原力增加,更加容易促使輪對向本側橫移,改變這一輪對左右車輪輪軌磨耗的主要接觸區域,產生輪徑差,加速了支點側車輪的磨耗,這一結果與車輪磨耗調研結果相符。

在游動杠桿側輪對中,制動梁不平衡的橫向力較小,調研發現車輛制動后游動杠桿側制動梁出現了反向橫移,可能造成1、4、6、7位車輪磨耗嚴重。但經車輪磨耗調研發現,支點側的2、4、6、8位車輪普遍磨耗量更大,說明游動杠桿側制動梁的橫移并未顯著影響該側車輪磨耗情況。游動杠桿側車輪的磨耗主要受固定杠桿側輪對車輪偏磨的影響:當固定杠桿側車輪產生輪徑差后,輪對會因左、右側車輪產生的方向相反的縱向蠕滑力,此輪對會發生搖頭,使此輪對產生橫向蠕滑力帶動輪對向小輪徑側橫移;并且此搖頭和橫移會通過軸箱(一系)懸掛,帶動構架(側架、搖枕)搖頭和橫移,再通過軸箱(一系)懸掛帶動轉向架內另一輪對產生橫移[8]。因此即使另一輪對沒有輪徑差,由于受有輪徑差輪對的影響,這一輪對也不會平衡于軌道中心線,進而改變了輪對兩側車輪與鋼軌間的接觸區域,最終逐漸產生兩側車輪的偏磨及輪徑差[9]。

6 結論

普遍采用踏面制動的鐵路貨車,車輪磨耗情況受基礎制動裝置的影響,不同位數的車輪磨耗表現出顯著的磨耗規律。

(1)中拉桿式制動梁因固定杠桿、游動杠桿傾斜放置結構原因,制動后固定杠桿支點側制動梁將向非支點側移動,對側游動杠桿側制動梁將反向移動。

(2)固定杠桿側輪對車輪磨耗受制動梁橫移的直接影響,輪瓦磨耗區域移動后兩側車輪輪瓦磨耗的位置不對稱,促使兩側車輪產生偏磨,逐漸產生輪徑差。

(3)雖然游動杠桿側制動梁也發生橫移,但影響車輪磨耗的主要因素是固定杠桿側輪對的輪徑差:在輪徑差作用下,固定杠桿側輪對產生橫向蠕滑力會帶動游動杠桿側輪對偏離軌道中心線平衡位置,最終也發展為支點側車輪磨耗嚴重的現象。

(4)改進中拉桿式制動梁結構,消除未平衡的橫向力將減少制動梁的橫移。在貨車運用時監控輪徑差可減緩車輪磨耗的發展。