CRTS Ⅲ型板式無砟軌道澆筑與拼接技術

蔣 繼 顯

(中鐵十六局集團路橋工程有限公司,北京 101500)

高速鐵路建設領域普遍使用CRTS Ⅲ型板式無砟軌道,其應用效果易受到混凝土施工質量的影響,需通過合理的方式做好軌道板混凝土的澆筑作業。通過現場試驗的途徑可掌握自密實混凝土的工程性能,根據施工質量要求確定合適的配比,從而提出一套標準化的應用流程,切實提高混凝土施工質量,以便創造高品質的CRTS Ⅲ型無砟軌道。

1 項目簡介

某高速鐵路段起訖里程DK296+809.445 ~DK319+139.54,總長度22.354 km,沿線建設內容包含8 段路基共3.231 km(含博羅北站1 座),8 座橋梁共18.82 km,1 座隧道0.279 km,7 座涵洞186.82橫延米。鐵路建設使用CRTS Ⅲ型板無砟軌道,其涉及到的工序較多且工作量較大,包含制造、運輸、安裝、調試等,各環節的施工質量都應得到保障[1]。

2 自密實混凝土工藝性揭板試驗

取24 塊板,組織線下工藝性揭板試驗,根據各自密實混凝土的質量情況合理調整配合比,直至得到滿足質量要求的配比為止。主要內容如下。

1)2020 年7 月19 日,根據配比制作試樣,組織首次灌板試驗。

檢測工藝:環境溫度28 ℃,混凝土入模溫度29℃,坍落擴展度650 mm×650 mm,擴展時間T500為3.53 s,含氣量6.2%,期間未發生泌水現象。

揭板描述:表面分布較多氣泡,相比之下以觀察口附近較為明顯,該處氣泡聚集現象明顯,板面局部區域起皮。

成因分析:生產所得的混凝土缺乏足夠的包裹性,導致觀察孔周邊存在較明顯的泌水現象,漿層厚度偏大。

改進措施:提高砂率,同時降低減水率和混凝土擴展度。

2)于同年7 月19 日—7 月25 日灌板5 塊,從實際結果來看混凝土表面氣泡依然存在,尚未滿足質量要求,見圖1。鑒于此,適度調整消泡劑的用量,通過此方式減少氣泡量。

圖1 揭板效果

3)經前述階段的灌板試驗與分析后,于7 月27 日灌注第7 塊板,此時在既有基礎上對消泡劑的用量作出了調整。

檢測工藝:環境溫度24 ℃,混凝土入模溫度29℃,坍落擴展度640 mm×650 mm,擴展時間T500為3.96 s,含氣量8.0%,期間未發生泌水現象。

揭板描述:相比于前期揭板效果而言,此處得到有效的改善,但局部依然可見少量氣泡。

成因分析:生產所得的混凝土缺乏足夠的包裹性。

改進措施:在原有基礎上提高混凝土含氣量;優化減水劑用量,通過此舉適度減少保坍組分。

根據上述情況,經配合比調整后,于7 月27日—8 月5 日期間內再次灌注5 塊板,可見此時混凝土表面氣泡數量較前期大幅度減少,但松軟發泡層依然存在,相比于使用要求而言依然存在差距,見圖2。

4)8 月31 日,組織第13 塊直線板的灌注。

檢測工藝:環境溫度28 ℃,混凝土入模溫度29.5 ℃,坍落擴展度670 mm×660 mm,擴展時間T500為4.11 s,含氣量8.0%,期間未發生泌水現象。

圖2 調整后效果

揭板描述:自密實混凝土表觀質量良好,密實度有所提升且滿足要求,僅存在微量的工藝性氣泡,未見泡沫層與浮漿,混凝土各處的色澤狀態良好且分布均勻。

于8 月15 日再次灌注1 塊板,但從所得結果來看,混凝土表面依然有少量氣泡存在。對此進一步調整外加劑組分,以期最大限度減少氣泡含量。

5)于8 月18 日組織試驗,利用改進后的配比展開,灌板1 塊。

檢測工藝:環境溫度28 ℃,混凝土入模溫度28.5 ℃,坍落擴展度670 mm×670 mm,擴展時間T500為5.11 s,含氣量8.0%,期間未發生泌水現象。

揭板描述:于次日揭板,發現自密實混凝土的表觀質量良好,未見工藝性氣泡和泡沫層,無浮漿現象,色澤較好且分布較均勻。

總體來看,8 月25 日的灌板質量最為良好,為進一步檢驗該配比的可行性,在8 月21 日—8 月23 日連續灌板9 塊,對各自的質量情況展開多方面的分析。

揭板描述:從揭板結果來看,自密實混凝土的表觀質量較為良好,各部分的密實度有所提高且均滿足要求,無工藝性氣泡和泡沫層,色澤均勻,達到質量要求。

3 自密實混凝土施工期間的注意事項

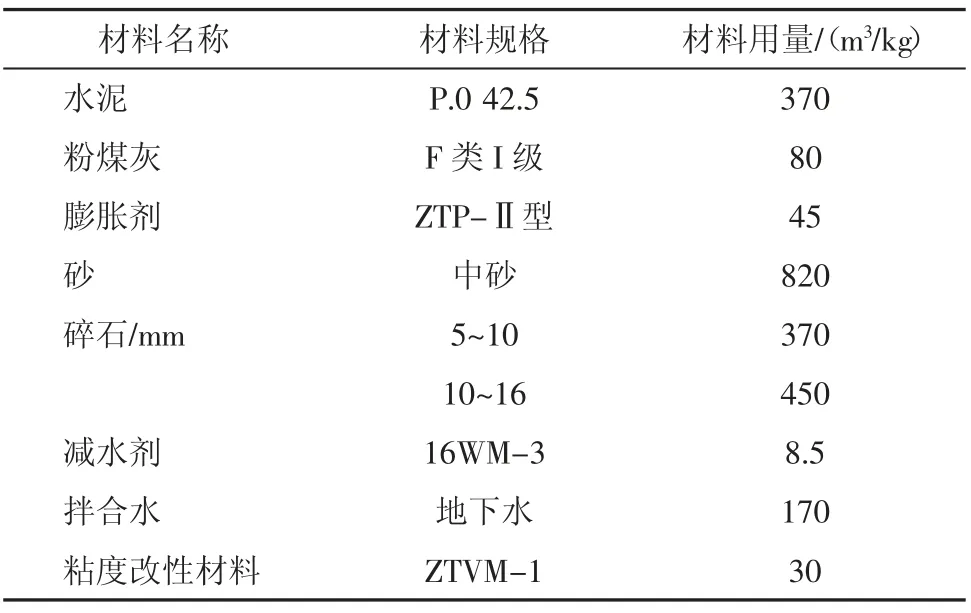

自2020 年7 月19 日起組織試驗,直至8 月23日共完成24 塊揭板試驗。期間自密實混凝土的質量情況欠佳,存在工藝性氣泡等問題,因此在既有配比的基礎上作出持續性調整,最終制得滿足質量要求的自密實混凝土。關于具體的理論配合比見表1。

1)嚴把材料質量關。自密實混凝土工程性能與各類原材料的質量息息相關,骨料的針片狀含量應符合要求,不可選擇早強水泥,粉煤灰的質量應達到《用于水泥和混凝土中的粉煤灰》GB/T 1596—2017 中的F 類I 級要求,所用的各類摻和料質量都要足夠穩定。

表1 自密實混凝土理論配合比

2)合理生產自密實混凝土。按照特定的配比精準稱量物料,給予充分的攪拌,從而生產出高性能的自密實混凝土。拌合物應具有較好的流動性,但不可出現流動性過高的情況,否則易對拌合物的質量造成不良影響,使其發生分層、離析現象。通過對灌板試驗結果的分析可知,自密實混凝土的擴展度在不同施工段的控制要求具有差異性,直線段以680 mm~700 mm 為宜,曲線段應增加至700 mm~720 mm。

3)加強對溫度的控制。自密實混凝土施工效果受溫度的影響較大,其對于溫度較為敏感,主要考慮的是混凝土的入模溫度,夏季宜<40 ℃且最為合適的是30℃,此條件下的自密實混凝土應用效果顯著。此外,夏季灌注時應選擇傍晚等低溫時段,此時的坍落度損失相對較小,可更好地保證施工質量。

4 軌道板精調

精調步驟如圖3 所示。

圖3 軌道精調

1)采用自主研發改進的精調爪,四角安裝就位后控制智能精調機進行第1 塊軌道板的定位調整。

2)軌道板精調機器人包含測量系統與精調機兩部分,通過無線數據鏈路連接成一套完整的系統。測量系統包括全站儀、棱鏡、測量軟件等部分;2臺精調機器人硬件結構相同,軟件不同。

通過將線路及布板參數導入精調機中,智能精調機可根據不同規格的軌道板,自動調整精調器與精調爪之間的位置,在對正后自動降下精調器,套上精調爪的螺桿,伺服電機驅動的精調器會根據軌道板誤差數據精確轉動螺桿,實現軌道板的高程方向、中線方向位移。精調器的動作量、速度、扭矩都根據控制器的指令設定,動作精度<0.1 mm,調整精度高于人工。完成軌道板中間的彎曲精調后,調板人員進行復測工作,保證軌道板高度與位置達到設計要求。

3)整體測量。完成軌道板精調作業后,調板人員要測量1 次所有棱鏡的數據,計算存在的偏差并以此作為再次調整的參考。如果在整體測量棱鏡的過程中發生了超限情況,應先考慮消除超限,再對存在超限問題的棱鏡或全部棱鏡進行重新測量。如果只是某1 個點需要調整或者調整量較小時,可以只重新測量該點。若出現多處調整,調板人員必須重新進行整體測量。

5 軌道板底壓緊、潤濕與封邊

5.1 軌道板壓緊

為保證施工質量,避免軌道板出現上浮問題,要及時開展軌道板壓緊作業。在軌道板上安裝6 個封邊壓緊裝置,并在軌道板兩頭板端設置一字型端部固定裝置,每一端設置1 個;再進行軌道板側邊壓緊,保證壓緊裝置的錨桿與板邊距離合理,將這個距離控制在8.5 cm~12 cm 范圍內,并在縱向方向上將其與精調裝置的距離控制在20 cm;最后搭接壓緊裝置,保證搭接長度>3 cm。

5.2 軌道板底板腔潤濕

在正式開始軌道板粗鋪前應該做好準備工作,充分潤濕軌道板底面與底座板面。為保證灌漿作業的質量,工作人員應在施工前30 min 做好軌道板的預濕作業,保證軌道板徹底濕潤但又不存在積水痕跡。若軌道板存在積水可利用強力風槍吹干,若軌道板潤濕不充分則可以開展二次潤濕。

5.3 軌道板封邊

1)對軌道板縱向進行封邊與設置排氣孔,在縱向封邊時要選擇專用封邊材料,采用∠70 mm×70 mm×5 mm 等邊角鋼組合作為封邊材料。具體的縱向封邊流程如下。

①保證灌板與專用封邊材料配置合理,為每塊待灌板配置2 段專用封邊材料,專用封邊材料的尺寸為寬10 cm,厚5 m;

②縱向封邊每塊軌道板底,選擇尺寸合適的等邊角鋼,這里選擇的是∠70 mm×70 mm 等邊角鋼,根據軌道板的長度來計算等邊角鋼的長度,長度為10.8 m,在角鋼一側進行打孔,孔距為5 cm,孔徑為2 cm,主要是為了透氣。利用螺絲來連接軌道板底部角鋼與板頂位置的固定裝置。根據軌道板四角位置來設置排氣孔,合理選擇連接材料,排氣孔選擇Φ2.5 cm 的圓鋼管+軟管連接,保證排氣孔與軌道板低座板平行,并保持出漿口的靈活性,便利排水、排氣[2]。

2)按照規范對軌道板橫向封邊。在橫向封邊時應選擇合適的材料,采用厚度在2 mm~3 mm 的軟塑性聚乙烯塑料膜,在軟塑性聚乙烯塑料膜的內部按照分層的原則填充細河砂,保證軌道板板端窄縫封閉質量,同時也可以選擇厚度為5 cm 的珍珠棉和無紡布作為封邊材料,兩者相互配合,保證橫向封邊效果。

5.4 線外模擬試驗結論

經過線外模擬試驗,獲得的試驗結論如下。

1)在進行軌道板粗鋪時必須保證粗鋪的相對精度,這樣才能提高軌道板精調的效率;在充分潤濕軌道板后才能進行粗鋪與灌漿作業[3]。

2)在完成軌道板粗鋪后方可開展軌道板精調作業,按照規范進行自線段精調與曲線段精調,處理好自線段與曲線段高程及設計高程的關系,盡可能避免灌板過程中因為板的重量而導致位移和砂漿上浮的情況出現。

3)及時安裝軌道板壓緊裝置,避免壓力過大導致軌道板的平面位置、高程與原設計值存在巨大偏差。自線段壓緊需要兩邊同時壓緊并保持對稱,壓緊力矩為200 N·m,而曲線段需要分邊進行壓緊,遵循“由低到高”的原則,壓緊力矩為170 N·m。

6 結論

綜上所述,高速鐵路是我國交通體系的“重頭戲”,我國的CRTS Ⅲ型板式無砟軌道成為推動高速鐵路發展的關鍵,更是我國高速鐵路實施“走出去”戰略的重要支持。對此,應加強對CRTS Ⅲ型板式無砟軌道的質量控制,以合理的方式制得高品質的產品,從而為高速鐵路發展助力。