房建項目中鋁合金快拆模板系統的技術應用

俞 中 江

(中鐵十二局集團有限公司,山西 太原 030024)

現今,木模加固體系被廣泛應用于我國的房建項目中。但是,其實際效果較差,可重復利用價值不高,與現代發展理念相矛盾。相較之下,鋁合金快拆模板能夠有效突破傳統方式的局限性,具有良好的應用效果,并在現代房建項目中逐漸顯現了自身的優勢。

1 鋁合金模板的子系統組成

1)模板系統:主要被應用于混凝土施工中,由多塊模板共同構成完整的封閉面,保證混凝土在該處凝固成型。

2)附件系統:主要指模板施工過程中所使用到的連接構件,能夠維持模板的穩定性,銷釘、螺栓等均是較為典型的附件。

3)緊固系統:常見的有對拉螺栓組、限位螺栓等,其對于維持模板的穩定性而言具有重要作用,可保證模板在混凝土澆筑期間不發生偏位或變形現象,從而創造安全的施工環境。

4)支撐系統:通過應用支撐裝置,可避免樓板、梁底等結構失穩的問題,根據各部分的結構特點采取合適的安裝方法,通常樓板底和梁底均設置3 套支撐,懸挑結構以4 套為宜,具體視實際情況合理調整[1-2]。

2 鋁合金模板的應用優劣勢分析

2.1 優勢

2.1.1 規范化與標準化

現階段的鋁合金模板尺寸較為豐富,已經成型一套基礎的尺寸標準,可根據施工需求拼裝成特定的模板,保證模板體系的合理性。同時,由于鋁合金模板具有較顯著的規范性,加之材料自身的優勢,在正常使用狀態下的循環周轉次數可達到300 次或更多,均分至單次施工的成本較低,彰顯出良好的經濟效益。

2.1.2 施工效率高

無特殊氣候環境時,約18 h~36 h 便可組織拆模作業,通常1 層模板+3 層單支撐的組合方式便可滿足施工需求,可有效減少模板裝拆的時間,單層所需時間約為4 d~5 d,人員等方面的資源投入相對較少,因此也有助于提高經濟效益。

2.1.3 環保且安全

鋁合金模板系統的周轉效率較高,可滿足隨拆隨裝的要求,因此無需配套單獨的周轉空間。支撐裝置結構簡單且數量少,安裝期間所產生的廢棄物總量得到有效的控制,現場無明顯的垃圾污染問題,節能環保效果好。

2.1.4 質量可靠

通過無縫拼接方式的應用,可以有效提高鋁合金模板的連接緊密性,后續混凝土澆筑施工時幾乎無漏漿、跑模等質量問題。此外,模板體系較為平整,澆筑成型的混凝土表觀質量較傳統木模而言更為良好,無需再次組織人員修整表面。

2.1.5 操作便捷

根據施工要求制定規劃、設計圖紙,再以此為依據組織試拼,經過編號后賦予各模板特定的標識,后續僅需按照既定的編號依次安裝到位即可,操作流程清晰明了,操作內容簡單易上手,降低操作人員的門檻。此外,拆卸和轉運清理的工作量也相對較少,無明顯的工序交叉問題。

2.1.6 適用范圍廣

鋁合金模板系統幾乎在各類房建項目構件中均具有可行性,其抗彎曲強度達到普通鋼材的3倍,可有效承受均布荷載和混凝土側壓,除承受能力方面的優勢外,還具有質地輕的特點,約為24 kg/m3。

2.2 劣勢

1)一次性成本投入多。根據現有施工工藝水平,鋁合金模板采取的是一次成型工藝,因此前期投入成本相對較多,對施工單位的資金周轉能力提出較高的要求。

2)施工條件限制。根據工程經驗,鋁合金模板需被應用于標準層較多的房建項目中,以達到減少成本投入的效果,通常不用于單棟30 層以下的建筑物,因此在適用性方面依然有提升的空間。

3)施工細節質量問題。雖然在應用鋁合金模板系統后混凝土總體具有完整性,但混凝土表面的小規模氣泡問題難以避免,并且在前2 次使用的新模板中體現得更為明顯。

4)設計變更成本。房建工程施工前期,業主提供資料,委托具有資質的加工廠家制作相應尺寸的模板,制得的鋁模具有固定性,在后續施工中不具備大幅度修整的條件。若因特殊情況而必須修改時,則需返廠處理,加工成本增加,同時也易阻礙工程施工作業的正常開展。

3 鋁合金模板施工流程及其快拆系統應用分析

3.1 施工工藝流程

測量放樣→墻柱鋼筋綁扎→預留預埋→墻柱鋁合金模板安裝(按照先墻柱處、后梁板處的順序操作)→模板安裝質量檢驗及加固→梁板鋼筋綁扎→預留預埋→混凝土澆筑→養護→拆模。以該順序為準并重復完成各層的施工作業。

3.2 拆模要求及快拆模板系統的應用

1)拆模要求。板結構跨度<0.2 m 時,若混凝土實測強度達到設計值的50%或更高時,可組織該處的拆模作業;結構跨度在2.0 m~8.0 m 時,在混凝土實測強度值達75%后拆模,若超出該跨度,則需在完全達到設計強度要求后拆模。

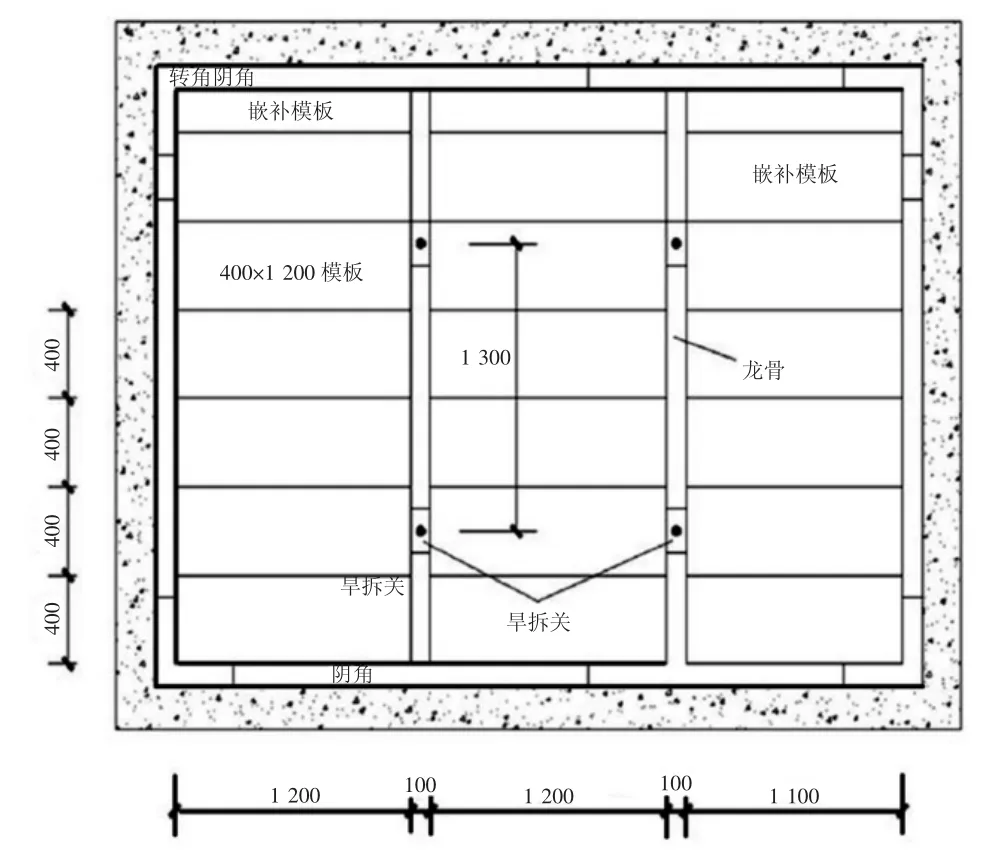

2)拆模方法。按“墻、梁側模→頂模→支撐頭”的順序依次拆除。拆模時間應得到有效的控制,若拆模時間提前,將由于混凝土尚未成型而出現缺棱掉角問題,同時拆模期間需采取防護措施,全面保證混凝土的成型質量。根據項目實際情況,在梁底處設置早拆模板,于下方配套可調鋼支撐,為保證模板等相關裝置的穩定性,組織計算與分析,確定該支撐的間距控制標準,即不可超過1.3 m,具體布置情況如圖1 所示[3]。

樓面施工中,均采用的是全鋁合金模板,得益于其自重輕、操作便捷、質量良好的特點,可快速完成模板工程的施工作業,加之早拆支撐系統的支持,進一步提高了鋁模的周轉效率。樓面模板的布設情況,如圖2 所示。

圖1 梁、板底早拆頭布置示意圖(mm)

圖2 樓面板配模示意圖(mm)

4 整體式鋁合金模板與傳統模板的成本對比分析

以某30 層標準層的建筑為例,其單層建筑面積600 m2,混凝土接觸面積比為3.2,共配置57 600 m2的模板。下文則對多種模板應用方案的成本情況展開計算與分析。

4.1 木模+方木+鋼管的方案

配置5 套模,平均每套周轉7 次,所需的模板總量為600 m2×3.2×5=9 600 m2;連接所用的鋼管扣件通過租賃的方式獲得,工期計劃為6 d/層,共6 個月,每1 m2折算材料費為49.27 元/m2;施工人員成本98 元/m2計;損耗費3 元/m2計。經求和后,得150.27 元/m2。

4.2 整體式鋁合金模板

根據現階段的鋁合金模板制造水平,重復使用次數可達到300 次,隨該值的增加,造價將逐步降低,殘值鋁材及鋼材料約400 元/m2。所需費用有:鋁模采購1 500 元/m2;周轉費用按“購買單價×標準層建筑面積×3.2/周轉使用總建筑面積”展開計算,此處以周轉90 次為例,可求得為53.33 元/m2;鋁模經使用后的殘值費按照“鋁模整體殘值×標準層建筑面積×3.2/周轉使用總建筑面積”展開計算,此處以周轉60 次為例,可求得為221.33 元/m2;施工人員的成本87.5 元/m2(主要考慮鋁模作業效率較高、難度較低的特點,因此較前述所提的人工成本而言有所降低)。按建筑面積計算所得:204.83 元/m2(1次),126.61 元/m2(90 次),116.83 元/m2(120 次),99.23 元/m2(300 次)。

通過對比可知,雖然鋁合金模板的前期投入較高,但隨模板使用次數的增多,其成本呈降低的變化趨勢,總體來看成本優勢更為顯著。

5 建筑施工模板比較分析

針對建筑施工模板綜合效益進行對比分析,取得如下結果。

1)采用鋁合金模板與采用傳統木模板施工對比,鋁合金模板體系雖然一次性投資大,但其分攤成本較木模板有明顯優勢,在高層建筑和大空間建筑等大型項目中使用鋁合金模板體系,能取得更好的綜合效益。

2)采用鋁合金模板與采用鋼模板施工對比,鋁合金模板具有質輕、裝拆靈活、施工效率高、對塔吊依賴低、綜合性價比較鋼模板高等優勢,使用鋁合金模板體系,較鋼模板具有更好的綜合效益。

鋁合金模板自1962 年在美國誕生以來,己有50 多年的應用歷史。在美國、加拿大等發達國家,以及像墨西哥、巴西、馬來西亞、韓國、印度這樣的新興工業國家的建筑中,均得到了廣泛的應用。

6 展望及建議

隨著高層建筑發展及人工費上漲,鋁合金模板近年來在國內也迅速興起,萬科、中海等大型房企和中建系統、上海建工等大型施工企業正在推廣使用鋁合金模板。鋁合金模板將得到廣泛認可和應用,廣東省住建廳2012 年己發布《鋁合金模板技術規范(征求意見稿)》DBJ 15—96—2013,國家標準正在編制中,使用鋁合金模板將規范化、標準化,施工及驗收也將實現有據可依。

鋁合金模板在推廣使用中,也凸顯出與我國結構工程現場施工不協調的一些方面,函待克服與技術支持,同時保證主體結構施工完畢后達到粗裝修(不抹灰)的質量標準要求。

為了提高施工效率和綜合效益,需得到以下技術支持:①外墻的窗間墻設計為鋼筋鹼結構;②飄窗板、陽臺梁的滴水線隨主體結構一次成型;③外墻分格線隨主體結構一次成型;④內墻不抹灰,需選擇合適尺寸使內墻砌體厚度抹灰后與鋼筋鹼墻體厚度一致;⑤門窗副框與主體結構同步預埋,后續無需副框塞縫;⑥研發鋁合金模板表面噴涂技術,減少脫模劑的使用;⑦采用大板施工;⑧研發專用軟件,提高自動化程度;⑨鋁合金模板體系中BIM 技術的研究與應用。

7 結語

綜上所述,相較于木模等傳統方法而言,鋁模的綜合應用優勢更為顯著,具有質量可靠、操作便捷、成本低等特點。在后續的房建項目中,可根據實際建設情況合理應用鋁合金快拆模板系統,以便促進房建項目建設工作的開展,創造可觀的社會經濟效益和生態環境效益。