單閉環直流調速系統的模糊控制研究

摘要:隨著工業發展對電機速度的要求越來越高,傳統工程整定的PID算法已經不能滿足要求,本文設計了一種基于模糊PID算法的單閉環直流調速系統。仿真對比傳統的工程PID整定法和模糊PID整定法,結果表明,模糊PID整定法的控制效果更好,能達到工業控制領域要求。

關鍵詞:模糊;PID算法;速度;直流;電機

中圖分類號: TP242? ? ? ? 文獻標識碼:A

文章編號:1009-3044(2021)04-0173-02

在電機轉速的控制中,PID算法不能根據現場的實際情況自動修改對應的參數,使得控制的效果很難達到滿意的狀態,甚至還會出現不穩定的情況,給工業生產帶來諸多的不便。而模糊PID算法,則不會存在需要人為調節參數的問題,能自動根據不同的實際工作情況進行調整,能較好地滿足實際生產需求。

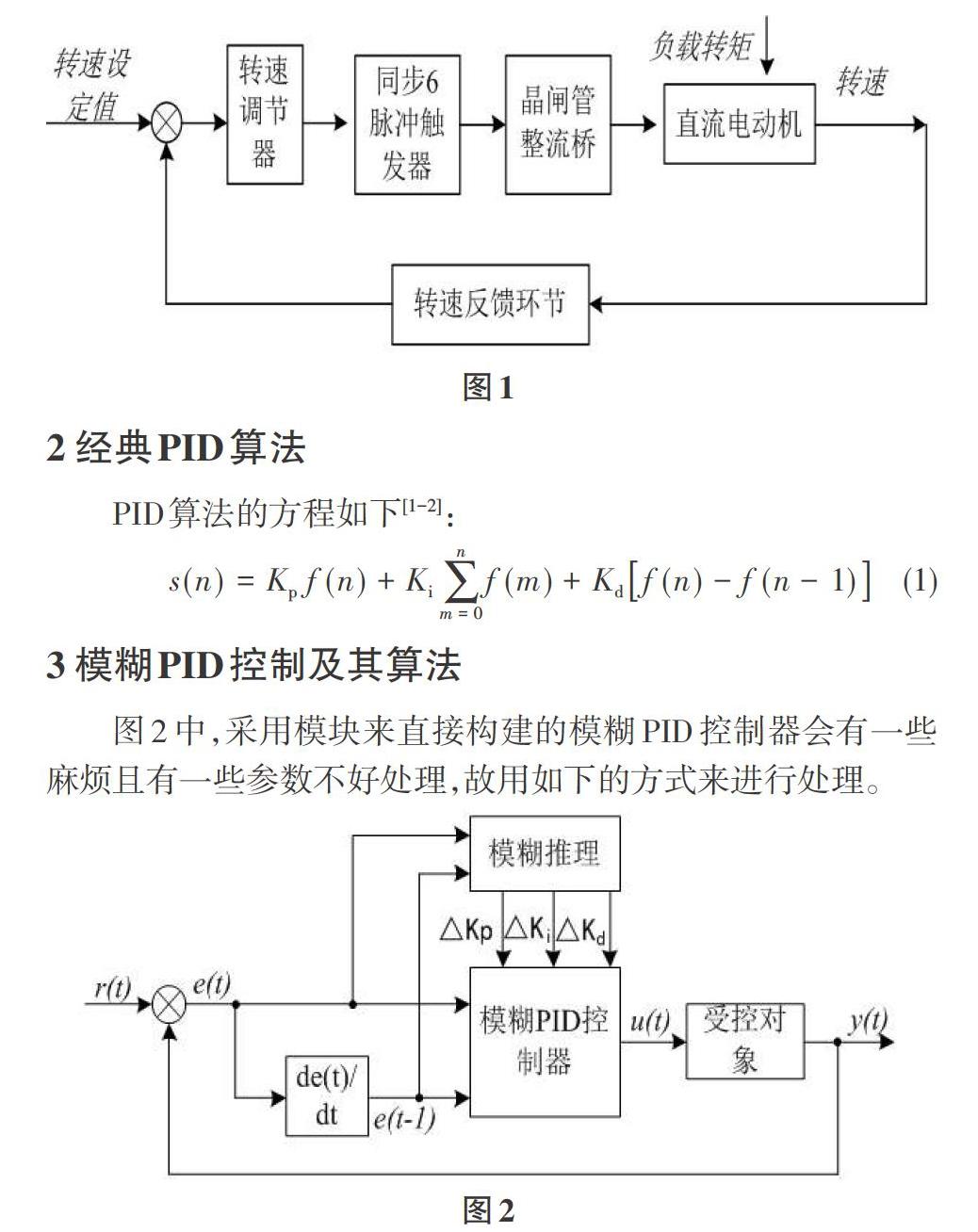

1 整體設計

4 系統建模仿真

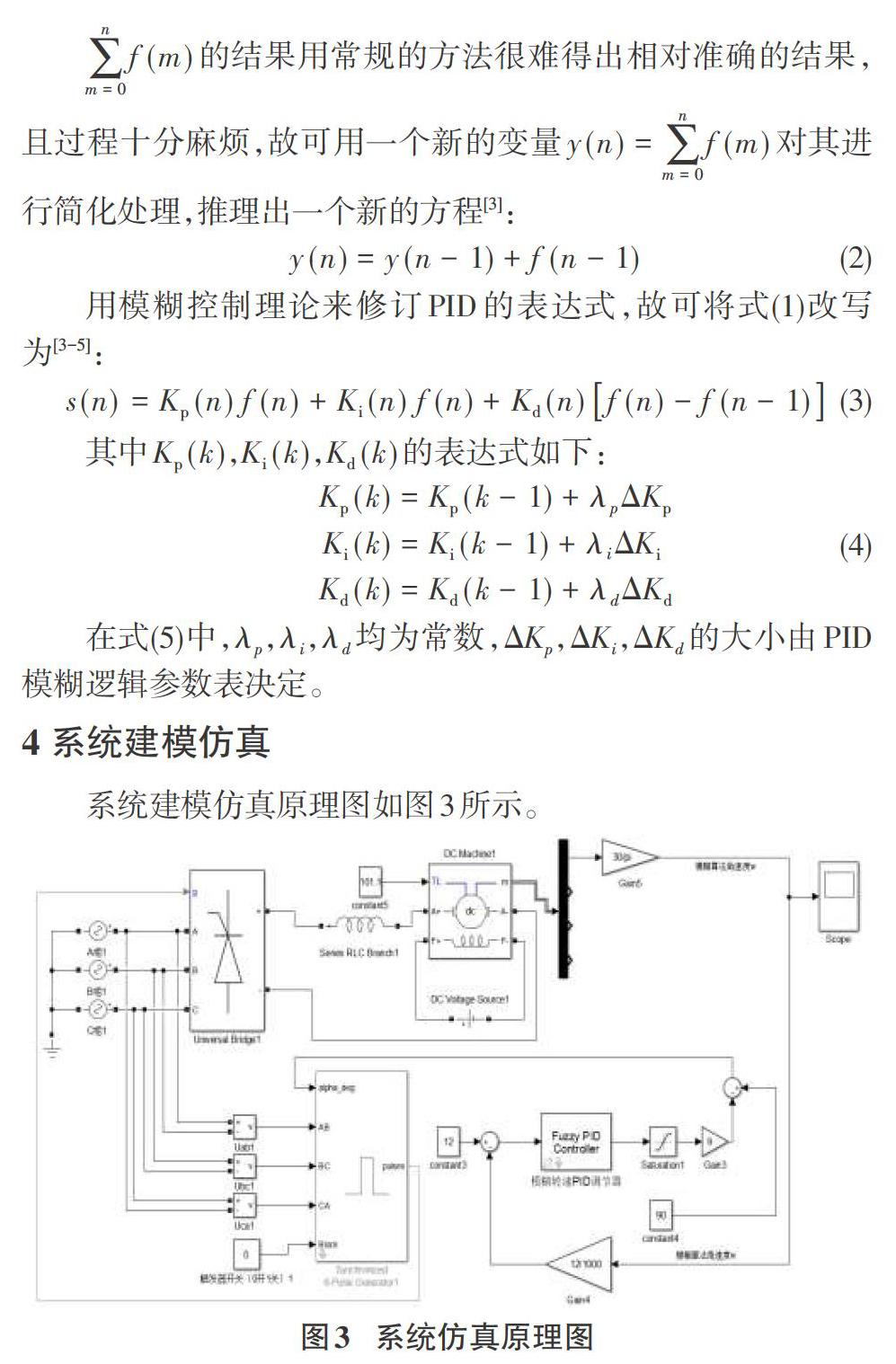

系統建模仿真原理圖如圖3所示。

在模糊轉速PID調節器中,根據經驗可以構造出表1、表2和表3,并根據該模糊規則表在Matlab環境下輸入模糊推理系統,該系統有2路輸入和3路輸出,該模型中輸入和輸出變量的范圍均取(-3,3)。

5 系統仿真測試

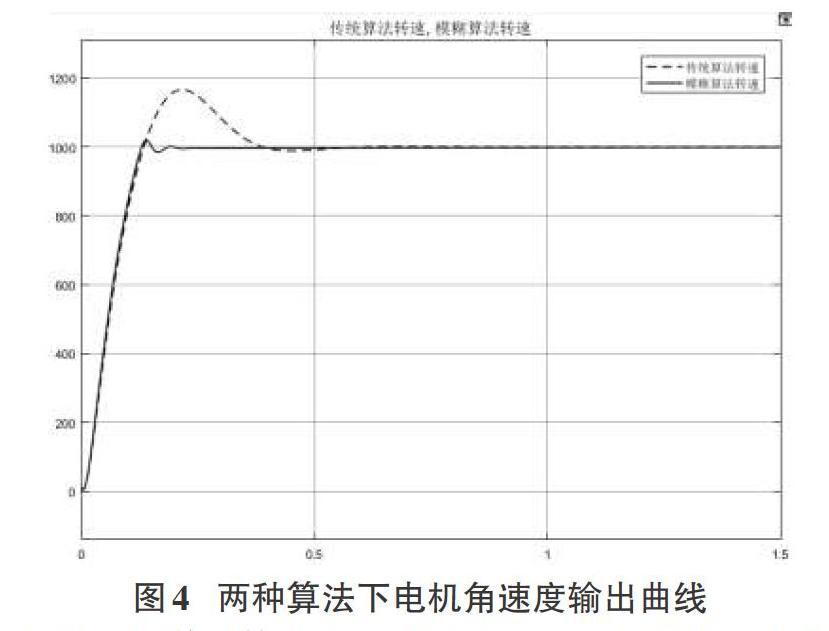

在圖3所示的simulink原理圖中,轉速設定值為1000轉/分的情況下,將傳統算法和模糊算法進行對比,電機轉速輸出曲線對比,如圖4所示:

在圖4中,傳統算法下,電機在220ms時電機轉速達到最大值為1166轉/分,在0.61s時轉速處于穩定狀態,對應穩態轉速值為999轉/分,其轉速超調量為16.71%;模糊算法下,電機在130ms時電機轉速達到最大值為1019轉/分,在286ms時轉速處于穩定狀態,對應穩態轉速值為997轉/分,其轉速超調量為2.21%;

參數對比分析如下:1)傳統算法下的電機轉速最大值為1166轉/分,而模糊算法下電機轉速的最大值為1019轉/分,轉速最大值的偏差高達147轉/分,且傳統算法下電機達到轉速最大值的時間也比模糊算法多了90ms;2)傳統算法和模糊算法相比,雖然穩態轉速更接近1000轉/分,但實際上也只比模糊算法下的穩態轉速多了2轉/分,基本上可以忽略不計,然而到達穩態轉速的時間,傳統算法比模糊算法則多出了324ms;3)傳統算法的轉速超調量為16.71%,模糊算法的轉速超調量為2.21%,轉速超調量的偏差為14.5%。

綜合以上的參數對比分析,模糊算法在轉速最大值、調節時間和轉速超調量這三個指標上的表現要完全優于傳統算法,且曲線更加平滑。因此模糊算法更適合單閉環直流調速系統,為更好地檢測模糊算法的性能,設定一個指標為偏差占比,偏差占比等于偏差與設定轉速的比值,當偏差占比在±5%以內就認為系統處于穩態。具體的相關參數和測試值如表1所示。

從表4中可以看出:(1)電機能在0.6s內達到穩態轉速,偏差占比±4%以內;(2)隨著轉速設定值的加大,電機到達穩態轉速時所需要的時間也慢慢增大,如圖5所示,橫坐標為穩態時間,縱坐標為電機達到穩態時所對應的轉速,由圖5可以看出,電機穩態時轉速和到達穩態所對應的時間,呈現出線性關系;(3)當轉速在1000轉/分時,偏差占比最小,若轉速設定值繼續增大或繼續減小,偏差占比則會慢慢變大,也就是說電機轉速在1000轉/分時,為電機的最佳工作狀態,且電機的轉速設定值低于700轉/分或高于1500轉/分,都會使都會使偏差占比查過±4%,為保證電機運行的精確度,以及實際的控制效果,最好讓電機的轉速設定值在700轉/分到1500轉/分范圍之間。

6 結束語

本文設計的單閉環直流調速系統,模糊算法下電機角速度的輸出曲線要優于傳統算法下的轉速輸出曲線。轉速調節更平滑且超調更小,更適合應用在工業和生活實際生產中。

參考文獻:

[1] 鄧劍,潘尚峰.基于模糊PID自適應控制的動力卡盤動態扭矩加載研究[J].機床與液壓,2019,47(3):64-67.

[2] 朱嶸濤,武洪濤.基于增量式PID算法的直流電機調速系統[J].儀表技術與傳感器,2017(7):121-126.

[3] 朱嶸濤,陳希湘.基于模糊PID算法的雙閉環直流調速系統中的設計[J].現代電子技術,2020,43(14):34-37.

[4] 周克良,過振宇.基于模糊自適應PID的推擠機線徑預測控制[J].計算機仿真,2019,36(3):302-306.

[5] 朱嶸濤,陳希湘.T-S模糊模型在單級倒立擺中的控制研究[J].現代電子技術,2020,43(8):179-182.

【通聯編輯:唐一東】