某渦槳試車臺(tái)發(fā)動(dòng)機(jī)安裝架設(shè)計(jì)研究

彭松林 陳 嶺

(中國航發(fā)湖南動(dòng)力機(jī)械研究所,株洲 412002)

某渦槳試車臺(tái)為地面懸掛式試車臺(tái),其發(fā)動(dòng)機(jī)安裝架的作用是將發(fā)動(dòng)機(jī)可靠地安裝在試車臺(tái)臺(tái)架上。發(fā)動(dòng)機(jī)安裝架應(yīng)能承受發(fā)動(dòng)機(jī)在其正常工作包線內(nèi)任一狀態(tài)的載荷,并將發(fā)動(dòng)機(jī)工作時(shí)產(chǎn)生的力及螺旋槳旋轉(zhuǎn)時(shí)所產(chǎn)生的拉力和扭矩傳遞至臺(tái)架。因此,發(fā)動(dòng)機(jī)安裝架是試車臺(tái)的重要部件之一。一旦發(fā)動(dòng)機(jī)安裝架失效或破壞,會(huì)危及動(dòng)機(jī)安全,進(jìn)而可能引發(fā)嚴(yán)重的后果。

目前針對(duì)發(fā)動(dòng)機(jī)安裝架進(jìn)行設(shè)計(jì)研究較少[1-2],本文根據(jù)試車臺(tái)臺(tái)架特點(diǎn)及發(fā)動(dòng)機(jī)安裝、載荷需求,對(duì)地面試車臺(tái)安裝架進(jìn)行設(shè)計(jì)。為保證發(fā)動(dòng)機(jī)安裝架強(qiáng)度可靠且滿足發(fā)動(dòng)機(jī)試驗(yàn)要求,采用數(shù)值模擬方法對(duì)安裝架結(jié)構(gòu)進(jìn)行仿真分析。結(jié)果表明,設(shè)計(jì)的發(fā)動(dòng)機(jī)安裝架能夠滿足使用要求。

1 使用條件及設(shè)計(jì)思路

1.1 使用條件及載荷

根據(jù)懸掛式試車臺(tái)結(jié)構(gòu)、布局及發(fā)動(dòng)機(jī)安裝方式,安裝架需采用U 形框與受載桿件的組合結(jié)構(gòu)形式,主要包含主減振包安裝U 形板、輔減振包安裝U 形板、底板以及帶有空間角度受載桿件。安裝架除承受自重及發(fā)動(dòng)機(jī)和螺旋槳重力外,還應(yīng)能承受發(fā)動(dòng)機(jī)正常工作包線內(nèi)的拉力及扭矩。

1.2 設(shè)計(jì)思路

對(duì)于懸掛式試車臺(tái),螺旋槳與臺(tái)架的間距可能會(huì)影響螺旋槳的安全性,因此設(shè)計(jì)時(shí)需考慮臺(tái)架與螺旋槳距離對(duì)螺旋槳?dú)饬鞯挠绊憽.?dāng)螺旋槳與臺(tái)架間距滿足使用要求時(shí),應(yīng)對(duì)作用在安裝架上的載荷進(jìn)行分析得到主要載荷,并選取承受主要載荷能力較強(qiáng)的模型,對(duì)其進(jìn)行強(qiáng)度、振動(dòng)及屈曲分析。

2 臺(tái)架與螺旋槳間距的選擇

臺(tái)架與螺旋槳間距過近,可能導(dǎo)致螺旋槳?dú)饬魇茏瑁瑖?yán)重時(shí)還會(huì)影響螺旋槳的安全。目前尚臺(tái)架與螺旋槳間距設(shè)計(jì)相關(guān)的研究文獻(xiàn)較少[3-4],因此本文參考飛機(jī)機(jī)翼與螺旋槳間距對(duì)其進(jìn)行設(shè)計(jì)。經(jīng)調(diào)研,運(yùn)8 和MA700 螺旋槳到機(jī)翼距離分別約為3.3m 和2.6m,其中運(yùn)8 型號(hào)飛機(jī)安全服役數(shù)萬小時(shí),驗(yàn)證了選用3.3m 間距可以滿足使用要求。

3 安裝架主要載荷分析及模型選取

按螺旋槳到臺(tái)架間距為3.3m 分別建立兩種安裝架模型,并進(jìn)行主要載荷分析,選取較優(yōu)模型為最終方案。

3.1 建立安裝架初步模型

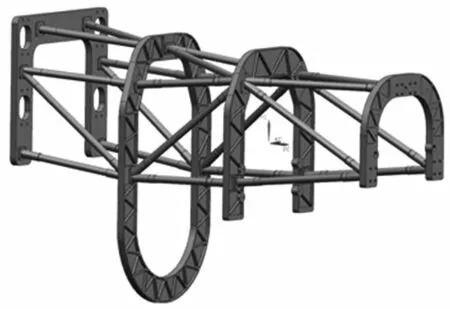

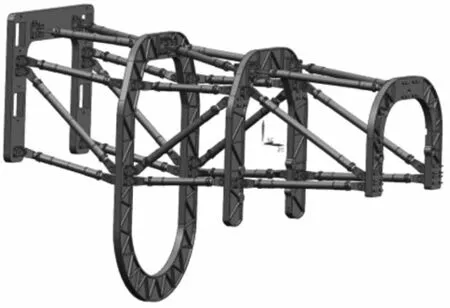

建立固支和鉸支兩種安裝架,模型如圖1 和圖2 所示。兩種模型U 型板受載桿件壁厚相同,且受載桿件均在連接支耳后通過螺栓與U 型板連接。不同的是,固支模型支耳與受載桿件通過氬弧焊進(jìn)行焊接,鉸支模型通過活動(dòng)關(guān)節(jié)進(jìn)行鉸接。

3.2 安裝架載荷分析及方案選取

3.2.1 計(jì)算工況

為判斷安裝架所受主要載荷,分別計(jì)算了單獨(dú)施加發(fā)動(dòng)機(jī)及安裝架自身重力載荷、單獨(dú)施加拉力載荷、單獨(dú)施加扭矩載荷及施加所有載荷4 種計(jì)算狀態(tài)。

圖1 發(fā)動(dòng)機(jī)安裝架固支模型

圖2 發(fā)動(dòng)機(jī)安裝架鉸支模型

3.2.2 計(jì)算模型

計(jì)算模型包括試車安裝架及表征發(fā)動(dòng)機(jī)剛度的主要機(jī)匣。為模擬發(fā)動(dòng)機(jī)主、輔減振器剛度對(duì)發(fā)動(dòng)機(jī)載荷分配的影響,將發(fā)動(dòng)機(jī)接頭與減振支柱連接,并將剛度用標(biāo)量彈簧元模擬。主、輔減振器剛度采用該型發(fā)動(dòng)機(jī)減振器實(shí)測(cè)剛度。

對(duì)于固支模型,建立三維實(shí)體單元進(jìn)行計(jì)算;對(duì)于鉸支模型,將受載桿件簡(jiǎn)化成二力桿單元。具體模擬過程為先建立各受載桿件實(shí)體單元,計(jì)算得到各桿拉伸剛度,在此基礎(chǔ)上用彈簧單元模擬桿件剛度,計(jì)算模型如圖3 所示。

圖3 計(jì)算模型

3.2.3 載荷分析結(jié)果及方案選取

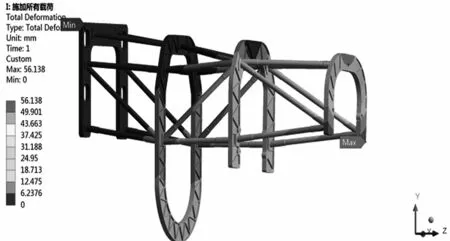

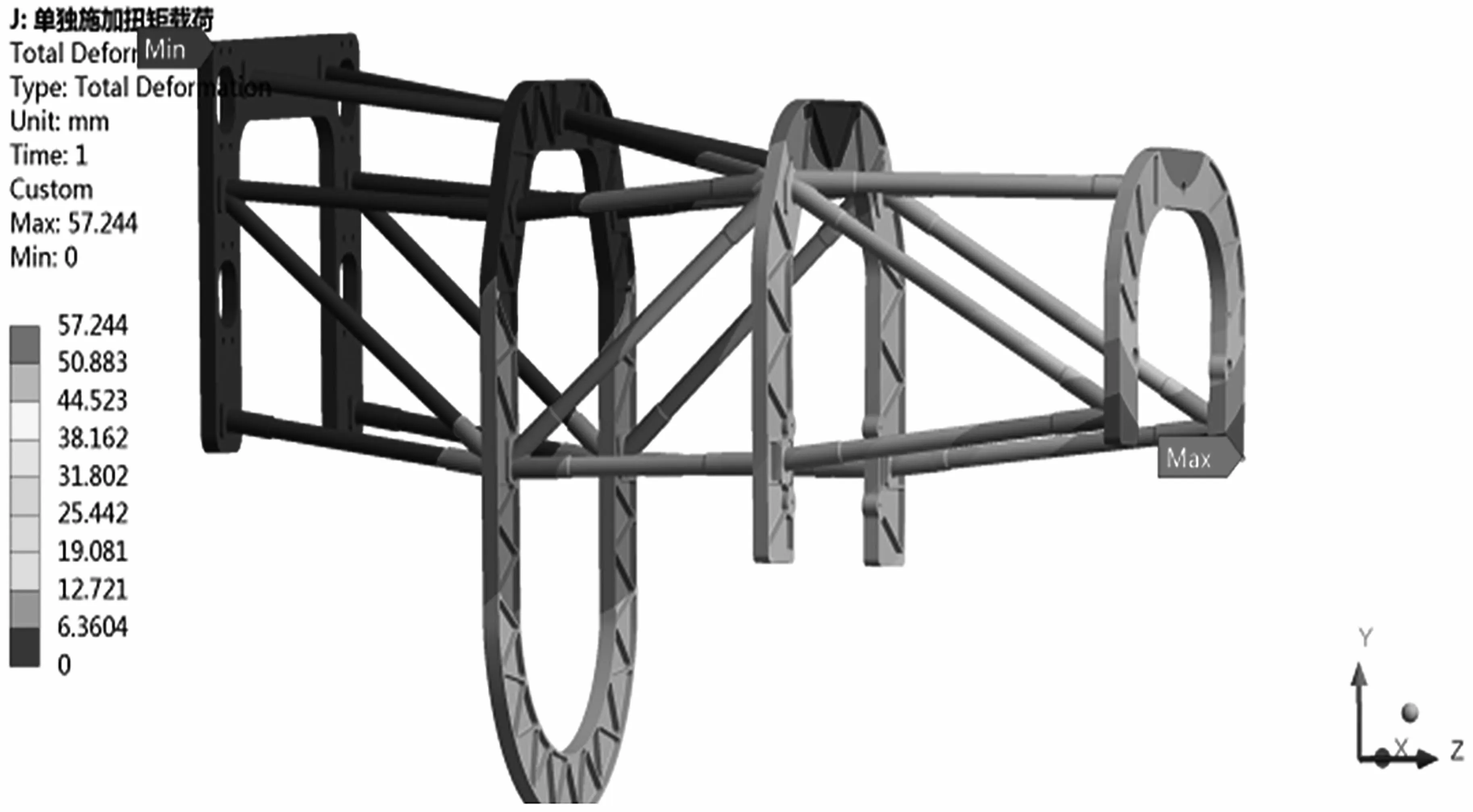

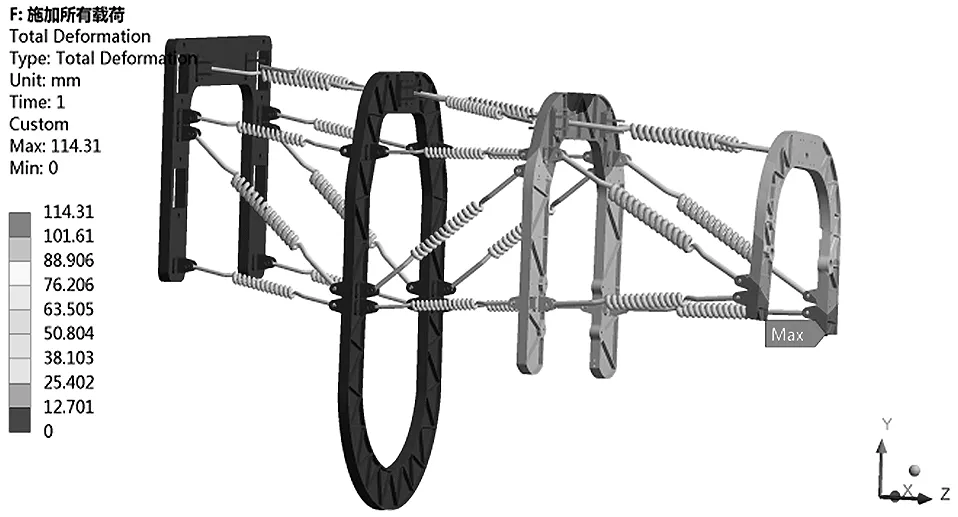

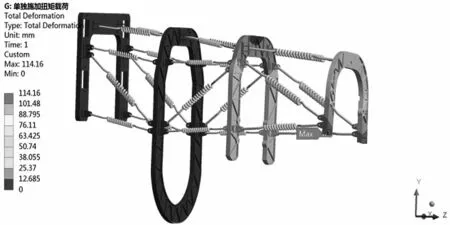

分析兩種安裝架計(jì)算模型在單獨(dú)施加扭矩載荷和施加所有載荷時(shí)的變形,結(jié)果如圖4 ~圖7 所示。計(jì)算結(jié)果表明,安裝架最前端U 型板有較大的扭轉(zhuǎn)變形,且變形與單獨(dú)施加扭矩載荷時(shí)相近。同時(shí),在施加相同扭矩載荷時(shí),固支模型比鉸支模型扭轉(zhuǎn)變形小,即固支模型有較強(qiáng)的抗扭剛度。因此,最終選用固支模型作為車臺(tái)安裝架設(shè)計(jì)模型。

圖4 固支模型施加所有載荷時(shí)變形分布云圖

圖5 固支模型單獨(dú)施加扭矩載荷時(shí)變形分布云圖

圖6 鉸支模型施加所有載荷時(shí)變形分布云圖

圖7 鉸支模型單獨(dú)施加扭矩載荷時(shí)變形分布云圖

4 選定安裝架結(jié)構(gòu)強(qiáng)度、振動(dòng)及屈曲分析

4.1 強(qiáng)度評(píng)估

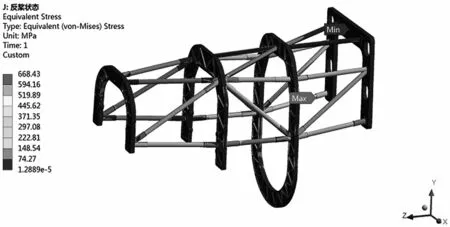

對(duì)選定模型進(jìn)行有限元計(jì)算,得到安裝架的應(yīng)力分布云圖結(jié)果,分別如圖8 和圖9 所示。

圖8 發(fā)動(dòng)機(jī)最大起飛狀態(tài)應(yīng)力分布云圖

圖9 發(fā)動(dòng)機(jī)反槳狀態(tài)應(yīng)力分布云圖

根據(jù)《航空發(fā)動(dòng)機(jī)設(shè)計(jì)手冊(cè)》[5],限制載荷狀態(tài)下屈服儲(chǔ)備系數(shù)可表示為:

極限儲(chǔ)備系數(shù)為:

式中,σ0.2為材料屈服極限,單位為MPa;σb為材料強(qiáng)度極限,單位為MPa;σemax為最大應(yīng)力,單位為MPa。

安裝架模型所用材料均為30CrMnSiA。該材料室溫屈服強(qiáng)度σ0.2為835MPa,極限強(qiáng)度σb為1080MPa。整理圖8和圖9 的計(jì)算結(jié)果,校核結(jié)果如表1 所示。由表1 可知,安裝架屈服儲(chǔ)備系數(shù)和極限儲(chǔ)備系數(shù)均滿足要求。

表1 應(yīng)力計(jì)算結(jié)果

4.2 振動(dòng)評(píng)估

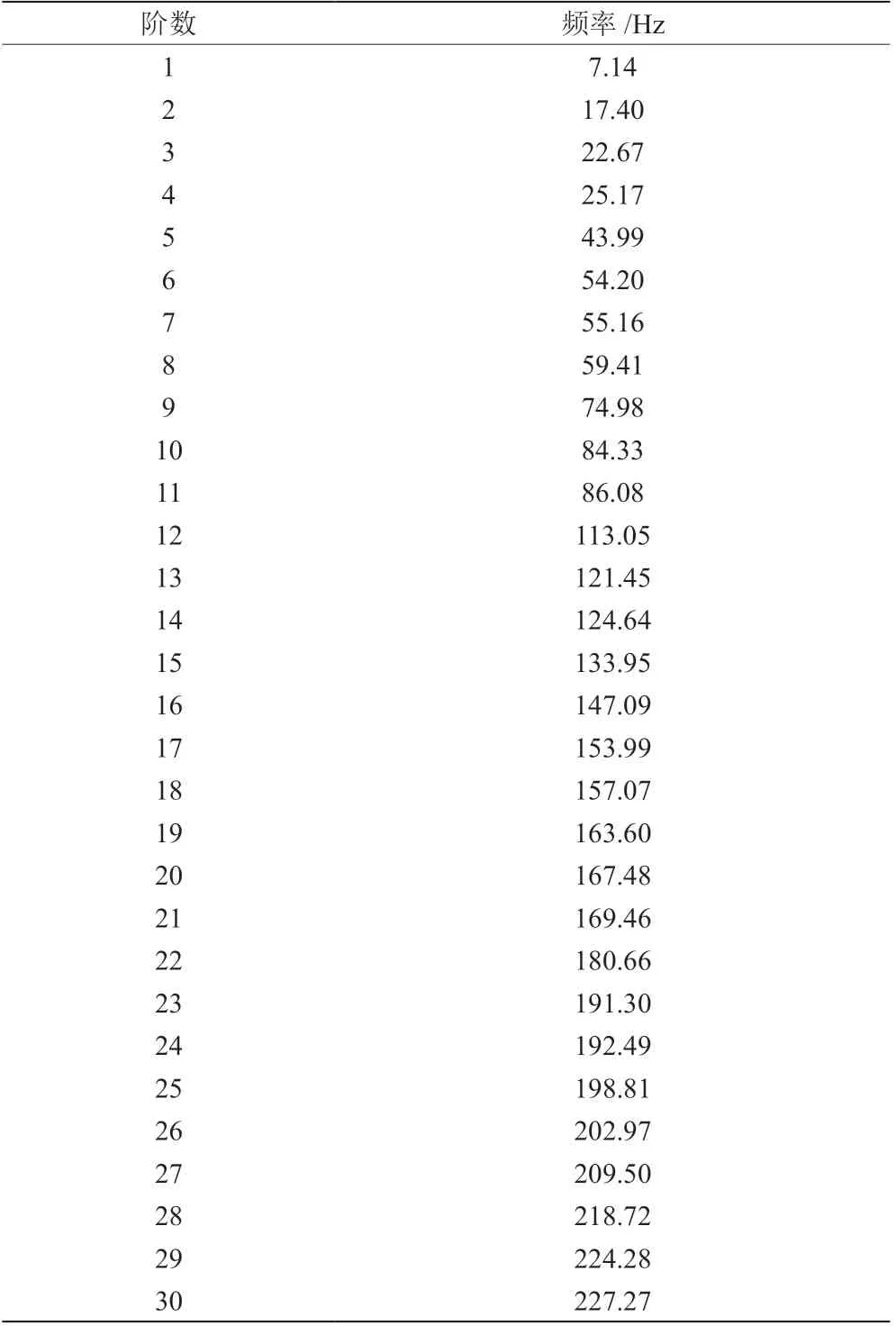

通過ANSYS Workbench軟件modal單元進(jìn)行模態(tài)分析,計(jì)算得到安裝架前30 階固有頻率,如表2 所示。結(jié)果表明,前30 階固有頻率與發(fā)動(dòng)機(jī)轉(zhuǎn)頻相差較遠(yuǎn)。

表2 模態(tài)計(jì)算結(jié)果

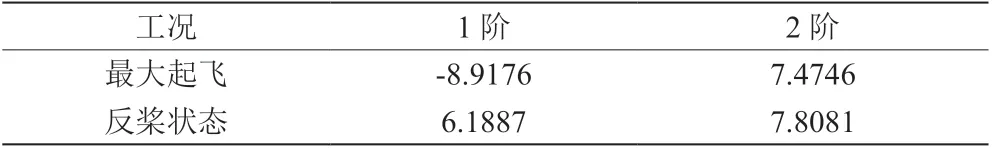

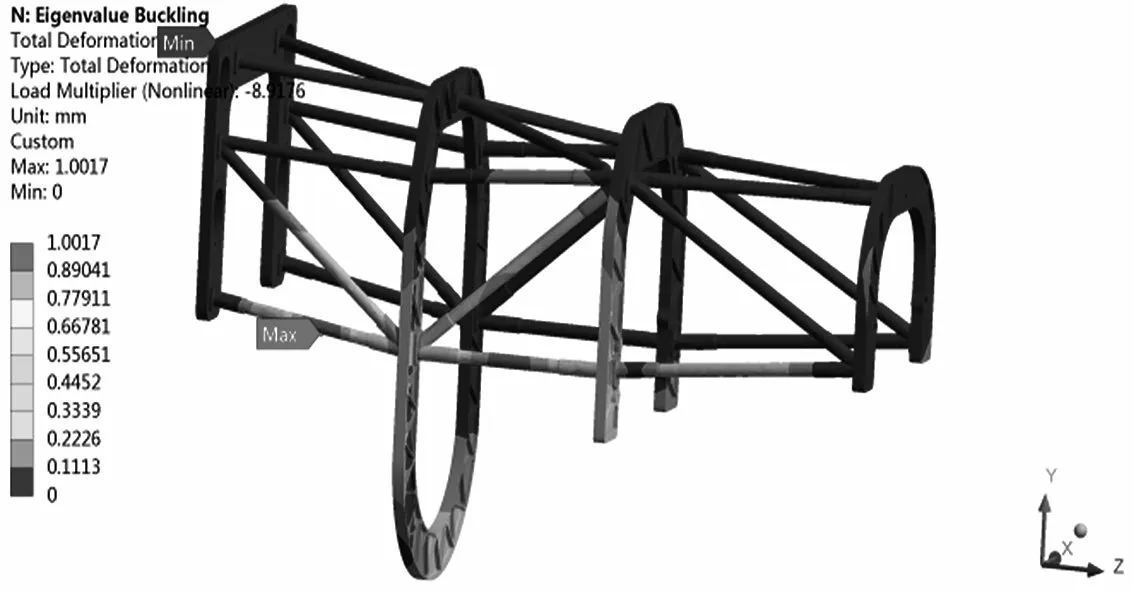

4.3 屈曲分析

通過ANSYS Workbench 軟件Eigenvalue Buckling 單元進(jìn)行屈曲分析,選定模型各工況載荷因子如表3 所示,其1階失穩(wěn)模態(tài)振型云圖如圖10 所示。計(jì)算結(jié)果表明,各工況下選定模型載荷因子均大于1,不存在失穩(wěn)風(fēng)險(xiǎn)。

表3 各狀態(tài)載荷因子計(jì)算結(jié)果

圖10 發(fā)動(dòng)機(jī)最大起飛狀態(tài)1 階失穩(wěn)模態(tài)

5 結(jié)論

本文分析安裝架使用條件并建立了兩種安裝架模型,通過對(duì)其進(jìn)行了載荷分析及強(qiáng)度、振動(dòng)及屈曲分析得到如下結(jié)論:

(1)發(fā)動(dòng)機(jī)傳遞給安裝架的扭矩載荷為主要載荷,而且固支模型較鉸支模型有更好的抗扭剛度;

(2)固支模型強(qiáng)度滿足使用要求;

(3)振動(dòng)分析表明,安裝架與發(fā)動(dòng)機(jī)轉(zhuǎn)頻相差較遠(yuǎn),不存在共振風(fēng)險(xiǎn);

(4)桿件不存在失穩(wěn)風(fēng)險(xiǎn)。

因此,設(shè)計(jì)方案有效可行。