噴油滑片空壓機(jī)系統(tǒng)油路設(shè)計(jì)分析

黃帆帆

摘要:滑片空氣壓縮機(jī)具有結(jié)構(gòu)簡單、零部件少,轉(zhuǎn)速低、可靠性高,運(yùn)轉(zhuǎn)平穩(wěn)、噪聲低、振動小、效率高,使用壽命長等特點(diǎn)。噴油滑片空氣壓縮機(jī)油路設(shè)計(jì)對壓縮機(jī)的運(yùn)行起著決定性的影響。通過分析噴油滑片空壓機(jī)的油路設(shè)計(jì),詳細(xì)介紹如何通過油路設(shè)計(jì)讓滑片空氣壓縮機(jī)各個(gè)部位得到潤滑,揭示一種如何以方便、高效的方式實(shí)現(xiàn)噴油滑片空氣壓縮機(jī)的高效率運(yùn)轉(zhuǎn)的油路設(shè)計(jì)方法。

關(guān)鍵詞:噴油滑片空壓機(jī);潤滑油;回油管

傳統(tǒng)的滑片機(jī)的主要缺點(diǎn)是滑片與轉(zhuǎn)子、氣缸之間摩擦比較嚴(yán)重,因而產(chǎn)生較大的摩擦損失。尤其是壓縮機(jī)轉(zhuǎn)速較高時(shí),滑片在離心力的作用下緊貼氣缸,滑片緊貼轉(zhuǎn)子往復(fù)運(yùn)動,此時(shí)滑片與氣缸之間、滑片與轉(zhuǎn)子之間摩擦與磨損非常嚴(yán)重,導(dǎo)致壓縮機(jī)無法正常工作。滑片機(jī)的摩擦損失約占總損失的99%以上,因此解決滑片機(jī)的摩擦問題是關(guān)鍵,而油路設(shè)計(jì)是解決摩擦問題的關(guān)鍵。本文根據(jù)滑片機(jī)的特性原理進(jìn)行了油路設(shè)計(jì)分析。

1 滑片空氣壓縮機(jī)工作原理

它主要由轉(zhuǎn)子、定子(氣缸)和滑片等三部分組成,其中轉(zhuǎn)子上開有軸向的凹槽,滑片在其中徑向自由滑動。定子為一個(gè)氣缸,轉(zhuǎn)子在定子中偏心設(shè)置,使二者在幾何上相切(在實(shí)際結(jié)構(gòu)中,切點(diǎn)處保持一定間隙)。當(dāng)轉(zhuǎn)子旋轉(zhuǎn)時(shí),滑片在離心力的作用下甩出并與定子通過油膜緊密接觸,相鄰兩片滑片與定子內(nèi)壁間形成一個(gè)封閉的扇形空氣腔——壓縮腔。隨著轉(zhuǎn)子的連續(xù)運(yùn)轉(zhuǎn),壓縮腔容積從小到大周而復(fù)始地變化。

氣缸上設(shè)有吸氣和排氣孔,壓縮腔最大時(shí)吸氣完成,隨著轉(zhuǎn)子轉(zhuǎn)動,壓縮腔的體積隨著滑片滑出量縮小而縮小,氣體被壓縮。當(dāng)組成該壓縮腔的前滑片達(dá)到排氣孔的上邊緣時(shí),該壓縮腔與排氣孔相通,則壓縮結(jié)束,排氣開始。當(dāng)該壓縮腔的后滑片越過排氣口時(shí),排期結(jié)束。轉(zhuǎn)子繼續(xù)旋轉(zhuǎn)容積開始增大,留在余隙中的高壓氣體膨脹。當(dāng)壓縮腔的前滑片達(dá)到吸氣孔口的下邊緣后,與吸氣相通,重新吸入氣體。

2 潤滑油主要作用

潤滑油在噴油滑片空壓機(jī)系統(tǒng)中扮演者重要的角色,相當(dāng)于人體的血液,它起到冷卻、潤滑、密封、防銹、減噪、緩沖、清洗等作用。油路設(shè)計(jì)對壓縮機(jī)運(yùn)行的可靠性和經(jīng)濟(jì)型有著決定性的影響。

3 噴油滑片機(jī)系統(tǒng)油路設(shè)計(jì)分析

空壓機(jī)開機(jī)工作后,為了快速建立油壓,當(dāng)系統(tǒng)壓力低于最小壓力閥設(shè)定值(0.3~0.4Mpa)的壓力下,最小壓力閥處于閉合狀態(tài)。油壓建立起來后,在壓力的作用下油分罐內(nèi)下部的潤滑油被壓出,經(jīng)過油過濾器濾除油中的雜質(zhì)顆粒,減少機(jī)器的磨損,再經(jīng)冷卻器降低潤滑油的溫度,送回到主機(jī)。進(jìn)入主機(jī)內(nèi)部主油道的油分為三個(gè)路徑。滑片壓縮機(jī)主要運(yùn)動部件有轉(zhuǎn)子、滑片,要使壓縮機(jī)正常工作,必須在他們有相對運(yùn)動表面之間的摩擦副以及與固定的缸體、前軸承座、后軸承座、軸承之間形成的摩擦副和支撐之間建立起可靠的潤滑油。另外要確保各運(yùn)動件相對摩擦面之間有一定的儲油,來保證機(jī)器剛剛啟動時(shí)各摩擦副的潤滑,避免因缺油而擦傷或抱死現(xiàn)象的發(fā)生。

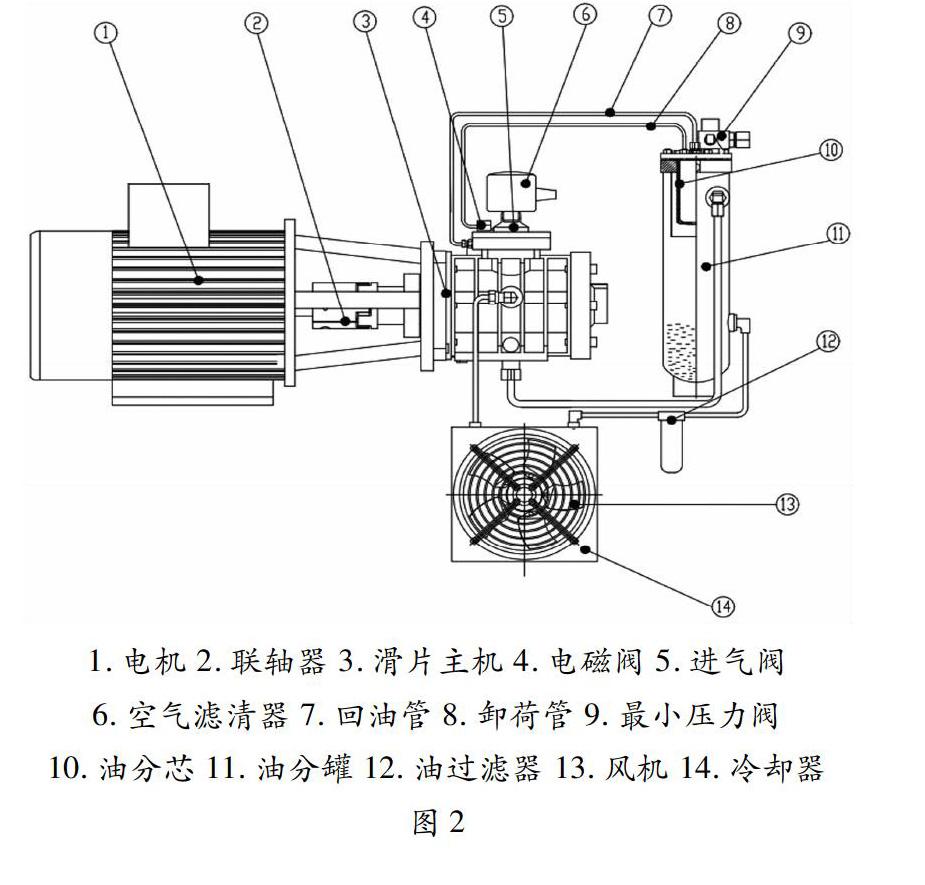

1.電機(jī) 2.聯(lián)軸器 3.滑片主機(jī) 4.電磁閥 5.進(jìn)氣閥6.空氣濾清器 7.回油管 8.卸荷管 9.最小壓力閥10.油分芯 11.油分罐 12.油過濾器 13.風(fēng)機(jī) 14.冷卻器潤滑路徑一:(如圖3)氣缸上設(shè)有若干噴油孔(油道1),進(jìn)入主機(jī)的潤滑油首先經(jīng)過主油道經(jīng)氣缸壁上分部的若干的小通道(油道1)直接噴入氣缸內(nèi)。噴油口開設(shè)的位置很重要,要注意以下幾點(diǎn):第一,要確保噴油口在第一腔也就是進(jìn)氣完畢的封閉腔(最大腔進(jìn)氣完畢)的后面腔。因?yàn)橛褪遣豢蓧嚎s的,如果在進(jìn)氣完成進(jìn)入會占用進(jìn)氣空間,從而影響進(jìn)氣量。第二,噴油口的位置要確保在始終小于油分罐壓力(0.3—0.4MP)的壓縮腔。因?yàn)闈櫥褪峭ㄟ^油壓差將潤滑油壓入主機(jī)內(nèi),要始終保證機(jī)頭進(jìn)油口壓縮腔的壓力小于油分罐內(nèi)最小的壓力,也就是最小按壓力閥設(shè)定的壓力。第三,保證噴油通量的前提下,噴油口面積越小,油滴的體積越小,所帶走的熱量越多,冷卻效果越好。噴入氣缸內(nèi)的潤滑油保證轉(zhuǎn)子與滑片之間、轉(zhuǎn)子與滑片之間、滑片與滑片之間油膜層的順利建立,起到密封、潤滑、冷卻、清洗、減磨、緩沖等作用,進(jìn)入主機(jī)的大量潤滑油跟隨高壓空氣排除形成循環(huán)油路;

潤滑路徑二:(如圖3)轉(zhuǎn)子與軸承座端面,軸承端面上設(shè)有環(huán)形油槽,油槽開設(shè)的位置必須在轉(zhuǎn)子端面與軸承座端面交集的地方,否則會造成壓縮腔相通,高壓氣體向低壓腔走,造成功耗大排量低。次油槽的潤滑油,保證轉(zhuǎn)子與端面潤滑油的供給,保證轉(zhuǎn)子與軸承座、滑片與軸承座端面油膜的建立,增加其密封性和減少磨損。這部分油直接跟壓縮空氣匯合,跟隨空氣排出實(shí)現(xiàn)油路循環(huán);

潤滑路徑三:(如圖3)前后軸承座上設(shè)有油道3,與油道3相通的軸承座上設(shè)有油槽。滑動軸承裝在軸承座上,滑動軸承上設(shè)有幾個(gè)均布排布的油道,與軸承座上油槽相通。主油道經(jīng)油道3,直接通向軸承座油槽內(nèi),在經(jīng)過滑動軸承上油孔進(jìn)入滑動軸承與轉(zhuǎn)子運(yùn)轉(zhuǎn)摩擦副表面。保證軸承與轉(zhuǎn)子、轉(zhuǎn)子端面與軸承座端面間得到冷卻和潤滑,高壓潤滑油順孔進(jìn)入滑動軸承內(nèi)部,使轉(zhuǎn)子懸浮與滑動軸承內(nèi)部減少磨損。從轉(zhuǎn)子與滑動軸承余隙中流出的潤滑油(如圖4)進(jìn)入軸承座的油經(jīng)油道4、油道5直接從軸承座油道通向轉(zhuǎn)子內(nèi)儲油槽中,滑動軸承上開有若干徑向油槽(油道6),油槽(油道6)開設(shè)在轉(zhuǎn)子槽低壓腔側(cè)。潤滑油(如圖4)經(jīng)軸承座工藝孔進(jìn)入轉(zhuǎn)子槽的底部,由于油是不可壓縮的,此處建立的背壓可使滑片更緊密與氣缸的表面貼合,減少泄漏,同時(shí)潤滑和冷卻滑片與轉(zhuǎn)子,也為下此開機(jī)儲存一部分油。轉(zhuǎn)子上設(shè)有若干油槽(油道6),在壓力和重力的作用下從油道6排出,與壓縮空氣相匯合形成整個(gè)封閉的油路循環(huán)。

三路潤滑油在壓縮的過程中以氣相和液相兩種形式存在,在主機(jī)內(nèi)與壓縮空氣匯合,經(jīng)排氣口隨壓縮空氣進(jìn)入油分罐。處于液態(tài)的潤滑油占了多大部分,通常直徑在1—50um,其余還有一小部分的油接近氣體分子數(shù)量級,僅有001um。油分罐內(nèi)設(shè)置有旋轉(zhuǎn)通道,其中直徑大于1um的液態(tài)油進(jìn)入油分罐首先通過旋轉(zhuǎn)通道,在離心力的作用下被甩在壁上,然后在重力的作用下落到分離器的底部,這部分油約占混合潤滑油的99.7%,另外直徑小于1um的油滴采用聚結(jié)方法濾出,這種方法實(shí)際上采用一種多孔過濾材料(超細(xì)玻璃纖維),直徑大于材料孔徑的油滴,在元件表面濾出來。然后利用過濾材料內(nèi)部流道形狀和大小的改變,可使進(jìn)入其內(nèi)部的小直徑油滴在慣性力在作用下,在材料的纖維上聚結(jié)成大直徑油滴聚結(jié)在油氣分離器的底部,經(jīng)回油管送入滑片機(jī)主機(jī)進(jìn)氣口與空氣匯合進(jìn)入下次潤滑循環(huán)。傳統(tǒng)回油管上設(shè)有回油單向閥和節(jié)流小孔,單向閥的增加要增加兩個(gè)漏油接頭點(diǎn),而且回油節(jié)流孔很容易堵塞,造成跑油。本回油管下端設(shè)有鴨嘴形回油口結(jié)構(gòu),回油管插在油分芯內(nèi)集油凹槽內(nèi),其中鴨嘴的設(shè)計(jì)增大了堵塞面積,起到節(jié)流和防堵塞的作用,避免回油管在回油的同時(shí)會帶走部分氣體和因回油管堵塞造成的跑油現(xiàn)象的發(fā)生。

4 結(jié)語

從上述噴油滑片機(jī)油路結(jié)構(gòu)的設(shè)計(jì),很好地揭示了一種解決轉(zhuǎn)子磨損、噪聲、泄漏、跑油、密封和排氣溫度高等問題的油路設(shè)計(jì),具有結(jié)構(gòu)簡單、可靠性高及操作方便等優(yōu)點(diǎn)。

參考文獻(xiàn):

[1]郁永章.容積式壓縮機(jī)技術(shù)手冊[M].機(jī)械工業(yè)出版社,2005.

[2]馬國元,彥啟森,江億,等.雙層滑片壓縮機(jī)的動力特性分析[J].制冷學(xué)報(bào),1999.

[3]李辛沫,耿愛農(nóng),更葵花,等.旋轉(zhuǎn)鋼套式制冷壓縮機(jī)減磨與密封結(jié)構(gòu)的探討[J].潤滑與密封,2006,175(4):159-160.