現(xiàn)代設(shè)計、制造方法與《工程圖學(xué)》中機械零件構(gòu)形分析

王玉慧 肖立峰 于勇 劉靜華

摘要:隨著現(xiàn)代設(shè)計及加工方法的發(fā)展,機械零件的構(gòu)形設(shè)計發(fā)生了很大變化。很多現(xiàn)代產(chǎn)品構(gòu)形設(shè)計采用了基于有限元分析的優(yōu)化設(shè)計方法,有拓?fù)鋬?yōu)化、結(jié)構(gòu)輕量化設(shè)計,使得產(chǎn)品在滿足強度、剛度要求的前提下,結(jié)構(gòu)更合理、重量輕,有更好的運動學(xué)和動力學(xué)性能;另一方面,先進的加工方法使得以往難以加工的零件結(jié)構(gòu)變得易于加工。所以在《工程圖學(xué)》中零件構(gòu)形與表達相關(guān)內(nèi)容中要適當(dāng)介紹現(xiàn)代設(shè)計、加工方法相關(guān)的零件構(gòu)形問題,使得學(xué)生拓寬視野,將產(chǎn)品的設(shè)計中,構(gòu)形設(shè)計、工程分析、加工制造等一系列內(nèi)容有機融合,有利于后續(xù)學(xué)習(xí)和研究,更好地培養(yǎng)學(xué)生的工程素養(yǎng)。

關(guān)鍵詞:工程圖學(xué);零件構(gòu)形

《工程圖學(xué)》是工程大類學(xué)生的基礎(chǔ)課,研究工程設(shè)計表達、交流。其中有一個重要章節(jié)是“機械零件的構(gòu)形與表達”,介紹機械零件的合理構(gòu)形與表達方案。學(xué)生在學(xué)習(xí)機械零件表達的時候,經(jīng)常提出“零件為什么構(gòu)造成如此形狀”的問題。以往講合理構(gòu)形是基于經(jīng)驗,考慮重量、剛度、密封以及加工等因素,向?qū)W生講解產(chǎn)品構(gòu)形與性能的關(guān)系,讓學(xué)生對于產(chǎn)品的構(gòu)形原因有所了解。現(xiàn)代設(shè)計、制造方法在很大程度上改變了以往零件構(gòu)形的方式和零件的形態(tài),所以在“機械零件的構(gòu)形與表達”介紹零件的現(xiàn)代構(gòu)形方法,給學(xué)生拓寬視野,提高工程素養(yǎng),為后續(xù)學(xué)習(xí)、研究打基礎(chǔ)。

一、結(jié)合現(xiàn)代設(shè)計方法的零件構(gòu)形

以往的“機械零件的構(gòu)形與表達”章節(jié),常常以齒輪油泵泵體的構(gòu)形作為案例,先以“內(nèi)定外”原則給出齒輪腔部分的形狀,在滿足產(chǎn)品功能要求前提下,憑經(jīng)驗或參考已有產(chǎn)品粗略給出泵體的外部形狀,然后再考慮產(chǎn)品重量、剛度、密封等因素,逐步對零件的形狀進行定性的優(yōu)化,比如進行整體減薄、局部加厚以減輕零件的重量,添加加強筋以提高零件的剛度,泵體與泵蓋接合出增加接觸面積以提高密封性能,減少機加工面積以降低加工成本等,這種構(gòu)形優(yōu)化是定性的,不能夠給出零件較為確切的形狀、尺寸。

現(xiàn)代設(shè)計中基于有限元分析進行機械零件的結(jié)構(gòu)優(yōu)化是賦予零件合理構(gòu)形的科學(xué)方式,例如文獻[1]—[5]中,采用有限元分析方法,分別進行了汽車轉(zhuǎn)向節(jié)、汽車排氣管吊耳支架、發(fā)動機曲軸、汽車轉(zhuǎn)向節(jié)和汽車轉(zhuǎn)向直拉桿臂的結(jié)構(gòu)優(yōu)化設(shè)計。

圖1中(1)、(2)分別為文獻[5]中轉(zhuǎn)向直拉桿臂優(yōu)化前和優(yōu)化后的構(gòu)形。可見,在滿足性能前提下,優(yōu)化后的零件改變了零件的拓?fù)浣Y(jié)構(gòu),實現(xiàn)了重量減輕。在《工程圖學(xué)》課上講一些這一類的案例,使學(xué)生了解到,現(xiàn)代設(shè)計中零件結(jié)構(gòu)是通過科學(xué)計算進行優(yōu)化后確定的。介紹現(xiàn)代設(shè)計方法對產(chǎn)品設(shè)計構(gòu)形的影響,能夠讓學(xué)生在大一的學(xué)習(xí)中了解現(xiàn)代產(chǎn)品設(shè)計過程、設(shè)計方法,認(rèn)識到產(chǎn)品的形狀,是在綜合考慮產(chǎn)品功能的基礎(chǔ)上,基于現(xiàn)代設(shè)計理論和方法,經(jīng)過科學(xué)計算得到的優(yōu)化結(jié)果。體現(xiàn)了《工程圖學(xué)》課程的工程性以及以產(chǎn)品設(shè)計為主線,更好地培養(yǎng)學(xué)生的工程素養(yǎng)和科學(xué)思維。

(1)優(yōu)化前

(2)優(yōu)化后

講完設(shè)計案例,同時向?qū)W生介紹,后續(xù)的理論力學(xué)、材料力學(xué)、等課程給研究結(jié)構(gòu)優(yōu)化奠定基礎(chǔ),使學(xué)生對于后續(xù)學(xué)習(xí)有所了解,激發(fā)了學(xué)生的學(xué)習(xí)興趣。

二、結(jié)合現(xiàn)代制造方法的零件構(gòu)形

在《工程圖學(xué)》的“機械零件的構(gòu)形與表達”章節(jié)里,還要向?qū)W生講解機械零件的結(jié)構(gòu)工藝性,讓學(xué)生了解產(chǎn)品的可加工性,以往是基于傳統(tǒng)的加工方法介紹這部分內(nèi)容的。碧如零件構(gòu)形考慮鑄造圓角、減少鑄造中的分箱面、添加工藝結(jié)構(gòu)、鉆孔時考慮鉆頭垂直于零件表面等因素。

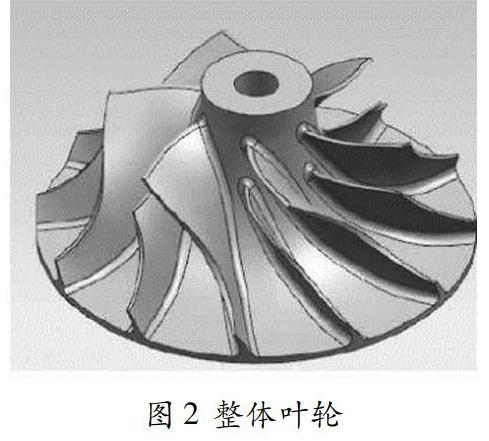

現(xiàn)代加工方法使得很多以往用普通機床難以加工的結(jié)構(gòu)變得易于加工,碧如數(shù)控機床可以方便地加工帶有自由曲面的零件,不再像傳統(tǒng)的機床難以加工自由曲面;考慮數(shù)控加工加工成本盡量讓零件不帶有負(fù)角而能采用用三軸加工,數(shù)控機床還可以加工形狀復(fù)雜的零件,碧如可加工圖2所示的整體葉輪,所以葉輪不再必須用焊接的方法焊上葉片,文獻[6]研究了整體葉輪的加工技術(shù)。

以往采用數(shù)控機床也無法加工的復(fù)雜的鏤空結(jié)構(gòu),采用3D打印易于成型,如圖3中3D打印的巴黎鐵塔模型。

所以在介紹機械零件構(gòu)形時,介紹現(xiàn)代加工方法如:數(shù)控加工、生物加工、3D打印、激光切割等,以及加工方法對于零件構(gòu)形的影響。讓學(xué)生建立起零件構(gòu)形與加工方法密切相關(guān)這個概念,有利于學(xué)生日后進行設(shè)計時密切結(jié)合工程實際,考慮零件的可加工性。

三、結(jié)語

大學(xué)生學(xué)習(xí)是一個漸進過程,在《工程圖學(xué)》這門基礎(chǔ)課中雖不能將產(chǎn)品設(shè)計的理論講深、講透,但是可以通過工程案例教學(xué)給學(xué)生建立一個縱向的全局觀念,將“設(shè)計—分析—制造”有機串聯(lián),引發(fā)學(xué)生的學(xué)習(xí)興趣,培養(yǎng)工程素養(yǎng)和科學(xué)思維,為后續(xù)課程的學(xué)習(xí)及研究打下基礎(chǔ),為培養(yǎng)綜合型、創(chuàng)新型人才做出貢獻。

參考文獻:

[1]趙超塵,吳迪,王海森,孫志遠(yuǎn),劉蘊博,尤廣毅,程振青,吳景錸.一種汽車轉(zhuǎn)向節(jié)的輕量化設(shè)計[J].汽車零部件,2020(04):1-6.

[2]王魯斌,何府林.某汽車排氣管吊耳支架拓?fù)鋬?yōu)化設(shè)計[J].汽車實用技術(shù),2020(02):122-124.

[3]趙軍.發(fā)動機曲軸減重優(yōu)化設(shè)計與可靠性分析[D].重慶大學(xué),2017,5.

[4]曾文豪.汽車鋁合金轉(zhuǎn)向節(jié)結(jié)構(gòu)拓?fù)鋬?yōu)化與有限元分析[D].華南理工大學(xué),2018.

[5]孫雪梅,張慶,孫成通,王永杰.基于逆向工程的汽車零部件拓?fù)鋬?yōu)化及3D打印應(yīng)用研究[J].冶金管理,2019(15):34-35+37.

[6]董佑浩.整體葉輪側(cè)銑加工變形研究[D].山東大學(xué),2020.