基于曲率連續(xù)的混合曲線插補方法研究

馮倩倩,張立強,孔 森,劉 鋼

(上海工程技術(shù)大學機械與汽車工程學院,上海 201620)

0 引言

在CNC 系統(tǒng)中,對復(fù)雜零件的輪廓加工通常使用線性(G01)或圓形(G02,G03)指令。因此,系統(tǒng)會生成具有數(shù)量大、長度短等特點的小線段,這些小線段彼此之間不連續(xù),破壞了零件輪廓的光順性。同時,大量的數(shù)據(jù)也為系統(tǒng)計算處理增加了負擔。在滿足精度要求的情況下,可能會遇到以下問題:①直線段很短的數(shù)控代碼無法實現(xiàn)高速加工;②相鄰段連接處,進給速度的波動和不連續(xù)現(xiàn)象嚴重;③高加減速可能會引起系統(tǒng)振動,降低加工表面質(zhì)量。

針對這些問題,國內(nèi)外學者進行了大量研究。其涉及的主要技術(shù)有脈沖響應(yīng)技術(shù)和樣條曲線插補技術(shù)等,脈沖響應(yīng)技術(shù)通過濾波器生成平滑的進給輪廓。Altintas 等[1-2]提出一種基于FIR 濾波器的在線插值技術(shù),其應(yīng)用僅限于簡單的軌跡點對點;Liu 等[3]提出一種綜合運動學方法,采用FIR 濾波器約束具有有界運動的GO1 指令,并產(chǎn)生時間最優(yōu)和躍度限制的線性段。樣條曲線插補方法主要依靠高階樣條曲線[4-6],實現(xiàn)加工路徑的平滑轉(zhuǎn)接并提高加工效率,然后對路徑進行速度規(guī)劃以達到平滑速度和加速度,緩解由于機床驟停引起的振動;王斌銳等[7]在拐角過渡時利用圓弧轉(zhuǎn)接,并結(jié)合非對稱S 加減速規(guī)劃,實現(xiàn)全局的自適應(yīng)前瞻加工,但在加工過程中沒有考慮拐角誤差的約束條件;唐清春等[8]為了得到C3連續(xù)的最優(yōu)刀具位置點曲線,在相鄰刀尖點利用B 樣條曲線使拐角圓滑過渡;Wang 等[9]提出一種基于Akima 曲線擬合的實時前瞻性插值算法,但計算量大,且無法得到Akima 曲線的斜率向量;Nien 等[10]提出一種高速加工實時前瞻插補方法,在零件輪廓位置連續(xù)的基礎(chǔ)上,建立連續(xù)樣條曲線交點處的斜率和曲率的連續(xù)條件,通過設(shè)定曲率閾值識別拐角,并對不同類型拐角處的輪廓誤差和加速度進行限制;李方等[11]提出一種基于直線和NURBS 曲線混合的實時插補算法,通過擬合準則對合適的點集進行分段擬合,但只消除了局部擬合曲線的振動,并沒有處理混合段之間的過渡平滑問題,在加工過程中依舊有沖擊振動問題存在;Lee 等[12]提出一種G3插值和運動規(guī)劃相結(jié)合的實時插補算法,刀具路徑由線段和4 次曲線段混合組成,并能達到G3連續(xù),但研究沒有考慮刀具軌跡相交情況;Ye 等[13]提出一種拐角光順誤差約束優(yōu)化算法,將刀具半徑補償與拐角平滑結(jié)合起來,采用多約束規(guī)劃策略對誤差約束進行優(yōu)化,能夠保證切削精度并提高加工效率;Fan 等[14]提出一種基于G4軌跡連續(xù)和跳度平滑的實時加工方法,能降低加工過程中的振動;Liu 等[15]提出一種線段實時插補策略,在保證刀具軌跡C2&G2連續(xù)和刀具運動跳度連續(xù)的同時,具有插值計算效率高的優(yōu)點;Shi 等[16]提出一種基于曲率連續(xù)的5 次PH 曲線過渡的刀具軌跡實時前瞻插補方法,但是只約束了逼近誤差,沒有對弓高誤差作出約束;Wang 等[17]提出一種具有非對稱過渡輪廓和有限跳度的角軌跡平滑方法,該方法無需對稱的過渡輪廓,因此可以充分利用驅(qū)動器的性能,但是限制條件較多,需在拐角軌跡不重疊且轉(zhuǎn)彎過程抖動恒定的情況下作深入研究。

本文提出一種基于曲率連續(xù)的混合曲線插補算法。首先根據(jù)小線段的長度與線段之間的夾角等約束,確定符合擬合條件的小線段并使用非均勻B 樣條曲線進行擬合,然后對相鄰不同類型線段之間的拐角使用5 次PH 曲線進行C2Hermite 插值插補,得到一條曲率連續(xù)的輪廓路徑,并在弓高和加速度的限制下對速度進行約束,完成整個輪廓加工。

1 非均勻B 樣條擬合實現(xiàn)

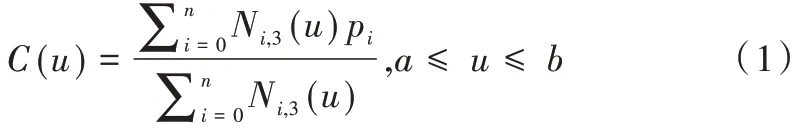

本文使用非均勻B 樣條曲線進行輪廓擬合,曲線變化比B 樣條更靈活,也不會產(chǎn)生扭結(jié)現(xiàn)象。曲率連續(xù),也稱為G2連續(xù),是指兩個連續(xù)的線段在函數(shù)處具有相同的切線單位和曲率向量,可以避免法向加速度的不連續(xù)性。由于三階曲線是實現(xiàn)G2連續(xù)的最低階次,因此本文采用3 次非均勻B 樣條曲線,定義如式(1)所示。

其中,pi是曲線控制點,Ni,k(u) 是基函數(shù)。令實數(shù)序列為U={u0,u1,…,um},且滿足ui≤ui+1,i=0,1,…,m-1。

Ni,k(u) 是B 樣條曲線空間中具有最小支撐的一組基,因此被稱為基本樣條,定義如式(2)所示。

2 PH 曲線拐角過渡實現(xiàn)

2.1 PH 曲線

PH 曲線不僅具有曲率連續(xù)變化的性質(zhì),而且PH 曲線能建立精確的“弧長—參數(shù)”信息。由于偶次PH 曲線為非正則曲線,具有奇異點;3 次PH 曲線無法靈活處理拐點,5次及以上的PH 曲線能保證G2連續(xù),6 次以上的PH 曲線又過于復(fù)雜。因此,本文選擇5 次PH 曲線進行拐角處的過渡。定義一條滿足控制點為Pi,(i=0,1,2,3,4,5) 的平面5次PH 曲線如式(3)所示。

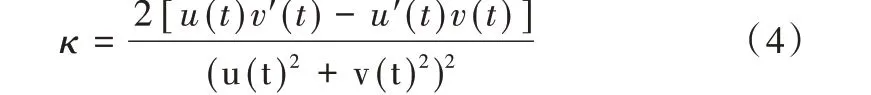

則5 次PH 曲線曲率如式(4)所示。

其中,實項多項式u(t)=,v(t)=。

2.2 PH 曲線C2Hermite 插值

由PH 曲線的定理可知[18],已知PH 曲線的首末端點、其切矢以及端點處的二階導,就能得到PH 曲線的C2Her?mite 插值。首先根據(jù)不同的連接情況,計算拐角點處兩個切矢,然后計算PH 曲線拐角過渡的首末端點Ps(xs,ys)和Pe(xe,ye),最后帶入曲線方程得到首末端點處的切矢和二階導,就能完成由PH 曲線進行擬合的拐角過渡。

2.2.1 拐點處切矢計算

拐點處會出現(xiàn)3 種情況,分別為直線與直線相連接、直線與曲線相連接以及曲線與曲線相連接。因此,拐點處可能出現(xiàn)兩種切矢,分別為直線端的切矢和曲線端的切矢。

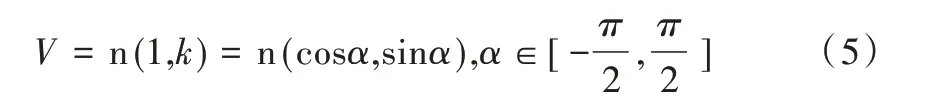

直線端的切矢可由直線的斜率k 表示,為了方便計算,令常數(shù)n 為向量的模的倒數(shù),求單位切矢如式(5)所示。

其中,α為直線與x 軸正方向的夾角。

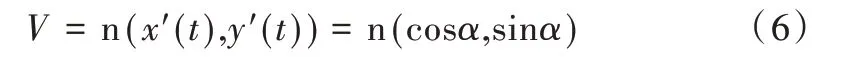

設(shè)β為曲線切矢與x 軸正方向的夾角,則曲線P(t)={x(t),y(t)}端點處的單位切矢量如式(6)所示。

2.2.2 拐角處PH 曲線首末端點計算

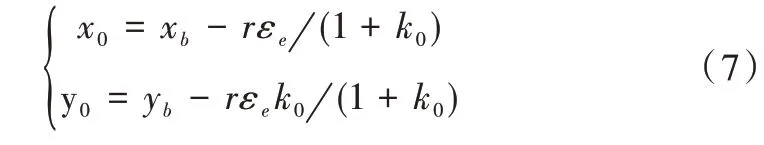

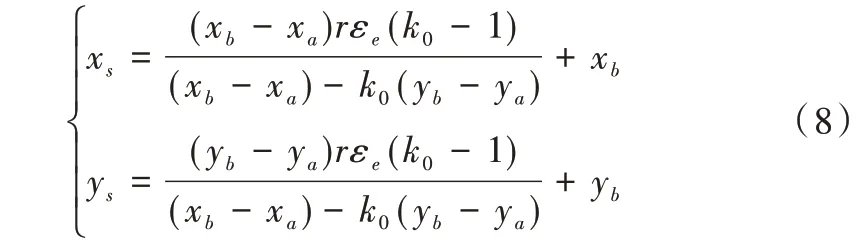

由圖1 所示,已知A(xa,ya)、B(xb,yb)、C(xc,yc)3 點,以拐角B 點為例,由夾角公式可求得∠ABC 的角平分線lB的斜率k0,則首末端點所在的直線L 垂直于角平分線lB。由于首末端點的位置會影響拐角的輪廓誤差,因此在計算時要考慮誤差限制,由于加工的多樣性,設(shè)直線L 與拐點B 的最大誤差容限為εe,r 為小于1 的常數(shù)。r 越小,表示加工精度越高。由拐點B 點到直線L 的距離以及角平分線lB能得到坐標P0(x0,y0),如式(7)所示。

因此,直線L 與線段AB 的交點Ps為PH 曲線的首端點,坐標如式(8)所示。

同理可得拐點B 處的PH 曲線末端點Pe。

Fig.1 Corner transition diagram圖1 拐角過渡示意圖

3 輪廓擬合插補實現(xiàn)

在進行高速加工時,連續(xù)性差的小線段會導致刀具進行頻繁加減速,機床受到的沖擊會影響零件加工質(zhì)量和效率。為了使加工過程更加平穩(wěn),需要對連續(xù)小線段進行預(yù)處理。因此,整個輪廓的擬合分為預(yù)處理和插補兩個過程。擬合曲線本身是G2連續(xù),經(jīng)過PH 曲線在拐角處的C2Hermite 插值,整個平滑路徑是G2連續(xù)。

3.1 預(yù)處理

為了保證擬合后輪廓的精度,需要利用CAM 系統(tǒng)對零件輪廓進行劃分處理。在對處理后得到的連續(xù)小線段進行擬合前,需要分析NC 代碼中小線段的幾何特性,劃分區(qū)域并篩選出符合條件的小線段在區(qū)域內(nèi)進行小線段組連接,以提高擬合效率,縮短加工時間。

當然,不是所有的線段組都可以直接擬合。例如,高曲率點就不適合直接進行擬合,可能會導致擬合曲線的紐結(jié)和變形,需要分區(qū)擬合后再通過拐角插補轉(zhuǎn)接光順;相鄰兩個拐角之間的距離過小時,會導致刀具在轉(zhuǎn)接過程中的過渡輪廓發(fā)生重疊,從而破壞了過渡路徑。如果插補后的拐角輪廓重疊,為了使該重疊部分的運動不超出系統(tǒng)的運動學限制,同時減少控制系統(tǒng)由于重疊部分的插補而造成的進給顫動,拐角處進給運動的轉(zhuǎn)接速度會降低,或者會減少最大輪廓誤差[19]。因此,為了能夠合理地進行擬合,需要考慮幾何上的約束。

(1)直線段間拐角。相鄰小線段之間的拐角大小反映出小線段之間的連接關(guān)系,影響擬合曲線的形狀和精度,因此,為了保證擬合誤差,夾角需要滿足一定條件。

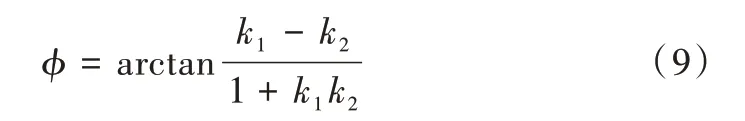

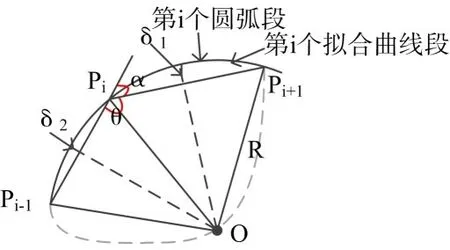

如圖 2 所示,連續(xù)小線段組上的 3 個交點Pi-1(xi-1,yi-1)、Pi(xi,yi)和Pi+1(xi+1,yi+1),在擬合半徑為R的圓弧段上,線段Pi-1Pi和線段PiPi+1之間的夾角φ可由直線間的夾角公式得到,如式(9)所示。

其中,k1為線段PiPi+1的斜率,k2為線段Pi-1Pi的斜率。

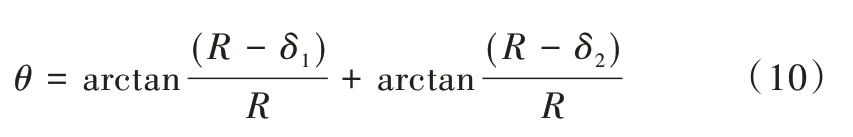

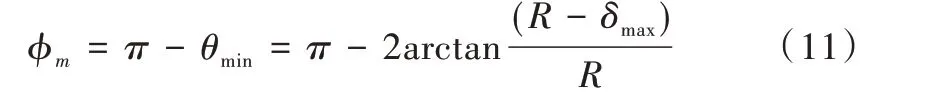

線段PiPi+1和線段Pi-1Pi的拐角為θ,δ1和δ2分別為線段PiPi+1和線段Pi-1Pi處的弓高,則θ計算如式(10)所示。

若δmax為給定所允許的最大弓高,在δ1=δ2=δmax時,θ取得最小值θmin,則連續(xù)小線段間能進行擬合所允許的最大拐角如式(11)所示。

當φ>φm時,Pi為斷點,不能進行擬合。

Fig.2 Schematic diagram of line segment fitting圖2 直線段擬合示意圖

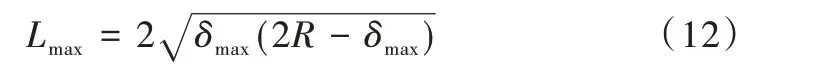

(2)直線長度。直線段的長度對擬合過程也起到重要影響,線段長度過長,擬合誤差也過大,長度較大的線段可以直接由直線插補。直線L 在最大弓高的情況下,最大長度計算如式(12)所示。

因此,當L<Lmax時,直線段能進行擬合。

(3)擬合誤差評價。以Hausdorff 距離作為評價曲線擬合標準[20],Hausdorff 距離定義如式(13)所示。

其中,Hm(c,p) 是Hausdorff 距離;c(u) 為擬合曲線方程,p(t) ‖為直線段的集合。設(shè)定最大擬合誤差為em,則可以通過與Hm(c,p)的比較判定擬合結(jié)果是否符合要求。

綜上,同時滿足連續(xù)小線段在交點處的拐角和長度以及擬合誤差這3 個約束條件,就能篩選出符合條件的線段組,從而完成本文算法的預(yù)處理部分。

3.2 插補

連續(xù)小線段經(jīng)過預(yù)處理后,滿足約束條件的被擬合成非均勻B 樣條曲線,不滿足擬合條件的直線段被保留等待插補。因此,插補的內(nèi)容為相鄰擬合曲線之間的過渡和不滿足擬合條件的線段。

當小線段間的拐角過小時,該拐點兩端存在擬合的直線或曲線,需要進行PH 曲線的拐角過渡;當直線長度過長時,進行直線插補;當擬合誤差過大時,選用PH 曲線進行精確擬合。整個插補算法流程如圖3 所示。

3.3 拐角轉(zhuǎn)接速度控制

在進行拐角轉(zhuǎn)接時,由于加工速度與曲率同步變化,因此加工速度也要考慮弓高和加速度的約束限制。

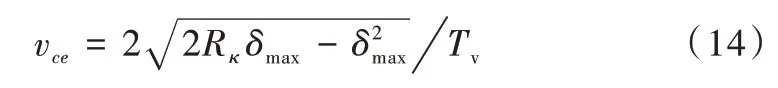

(1)弓高限制下的最大速度。曲線的曲率半徑為Rκ=1,Tv為插補周期,則由弓高限制下的最大速度計算如式(14)所示。

(2)加速度限制下的最大速度。設(shè)拐角處的插補速度為vc,vp為當前插補周期的速度,Δv為前后兩個周期的速度差,則拐角處的加速度ac計算如式(15)所示。

在式(15)中,at為切向加速度,an為法向加速度。若設(shè)定所允許的最大加速度為acmax,則當ac≤acmax時,拐角速度vc=vp,否則vc=vp-Δv。

即拐角處的最大速度為vcmax=min{vce,vc}。

Fig.3 Interpolation algorithm flow圖3 插補算法流程

4 模擬實驗

為了驗證本算法的有效性,將其與非均勻B 樣條算法和PH 曲線算法進行對比。對刀具路徑進行實驗分析,其整體路徑與局部路徑如圖4 所示(彩圖掃OSID 碼可見)。

Fig.4 Tool global path and local path圖4 刀具整體路徑與局部路徑

在進行預(yù)處理時,設(shè)定相同的擬合邊界條件為δmax=1μm,em=0.1mm,插補的最大速度為102mm/s,最大加速度為103mm/s2。將本文算法與PH 曲線算法進行對比,速度曲線如圖5 所示(彩圖掃OSID 碼可見),本文算法的整個加工時間為4.733s,而PH 曲線算法需要5.062s 才能完成。本文算法比PH 曲線算法加工時間減少0.329s,加工時間縮短6.5%,提高了加工效率,體現(xiàn)了本文算法的有效性。

Fig.5 Speed curve comparison圖5 速度曲線對比

圖6 為本文提出算法與非均勻B 樣條算法的拐角對比圖(彩圖掃OSID 碼可見),局部放大角度為147.23°。可以看出,兩種算法都能提高輪廓的光滑性,完成平滑轉(zhuǎn)接運動,但本文提出的算法在拐角處的輪廓誤差明顯小于非均勻B 樣條算法的過渡輪廓誤差。

Fig.6 Corner comparison圖6 拐角對比

5 結(jié)語

本文提出一種基于曲率連續(xù)的混合曲線高速插補算法,對不同類型的加工輪廓,采用對應(yīng)的插補算法,從而達到同時滿足加工效率高和輪廓平滑的要求。加工輪廓在插補之前要對其進行預(yù)處理,便于進行輪廓擬合。預(yù)處理后,針對輪廓中出現(xiàn)的不同曲線連接情況,分別采用相應(yīng)的樣條曲線實現(xiàn)插補,從而完成整個零件輪廓加工。

實驗中將本文算法與非均勻B 樣條算法和PH 曲線算法作對比分析,發(fā)現(xiàn)本文算法加工時間比PH 曲線算法減少6.5%,加工效率得以提高。采用本文算法得到的拐角與采用非均勻B 樣條算法得到的拐角相比,輪廓更精確。

本文是從幾何學和運動學出發(fā),并未綜合考慮加工過程中的銑削力等動力學因素影響。對于零件加工規(guī)劃,可進一步考慮動力學約束。為進一步將其應(yīng)用于生產(chǎn)制造,可將研究拓展到多軸加工領(lǐng)域。