PCS7對輸送系統連續控制的設計及應用

姜健寧 于 樂 趙文祥

1北京起重運輸機械設計研究院有限公司 北京 100007 2北京英貝思科技有限公司 北京 100081

0 引言

近年來,輸送機在冶金、礦山、煤炭、電力、建材及化工等行業均得以普遍應用,隨著工業自動化過程控制理論和計算機技術的迅速發展,生產工藝對控制系統的可靠性、擴展能力、開放性、操作及監控水平等方面提出了越來越高的要求。大型輸送系統的控制集保護、監控、除塵等多功能設備于一身,各個轉運設備構成了復雜的工藝網絡,不僅要滿足基本的順序控制,還要滿足復雜的工藝線路及多設備的通訊監控。與傳統的自動化控制相比,過程控制對象復雜、要求多樣、方案豐富。 SIMATIC PCS7是西門子公司在TEMEPERM系列集散系統和S5、S7可編程控制器的基礎上,結合先進電子制造技術、網絡通信技術、圖形及圖像處理技術、現場總線技術、計算機技術和先進的自動化控制理論,面對所有過程控制應用場合的先進過程控制系統。

1 總體設計方案

文中以某糖廠的精糖筒倉為工藝對象,在SIMATIC PCS7控制系統的基礎上,借助PCS7系統配置靈活,易于擴展、面向工藝對象編程等技術特點,采用該系統特有的CFC、SFC等高級控制語言及自定義功能塊的編程技術,結合皮帶設備要求快速穩定的工藝需求,提出了一套適合于皮帶輸送流程的實現方法并應用于實際工程現場。

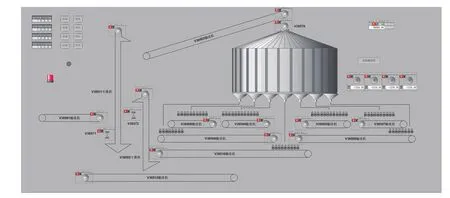

某糖廠的精糖筒倉系統包括了10條工業輸送皮帶,2臺斗式提升機,2臺電磁式三通閥,70臺旋轉式下料閥,及多個溫度、壓力、料流等檢測傳感設備和空冷、除塵等配套系統。精糖由煉糖車間輸送到筒倉系統,在筒倉內儲存,倉內需為恒溫恒壓的密閉空間,以此來保證精糖質量。故使用傳感設備檢測倉內數據,實時調整倉內壓力和溫度,當接到下游信號時,精糖從筒倉內通過旋轉下料閥進入輸送皮帶,送入包裝車間。出料時,由料流檢測器控制輸出量,同時為保證精糖不結塊,使用斗式提升機可將倉內精糖上下倒運。系統工藝如圖1所示。

圖1 系統工藝圖

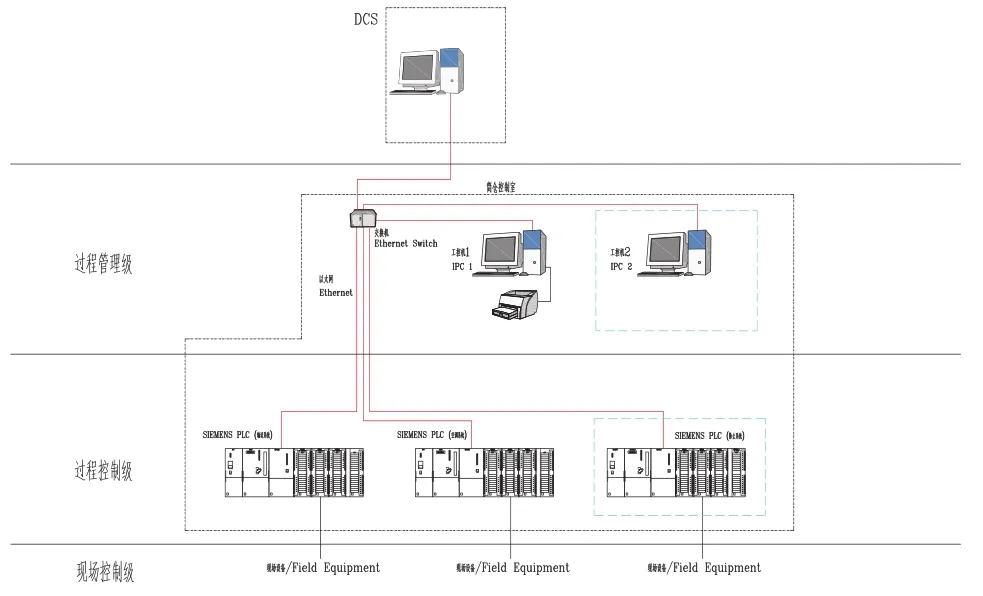

在電氣控制上,除了傳統的進出倉流程,還有精糖倒倉等多個復雜工藝流程,且還需設備組成的各流程間實現順啟、順停、遠程就地切換、急停、流程互鎖、主備切換、報警監控等功能。利用集散控制的方法,首先將筒倉系統分為現場控制級、過程控制級和過程管理級三個層級。整個系統結構如圖2所示,過程控制站采用AS單站,流程控制功能及其他高級功能都在AS站中實現,而在所有的OS(操作員站)中,可根據權限,對系統的各種設備進行操作,整個系統采用工業以太網TCP/IP進行高速、穩定的實時通信。

圖2 網絡結構圖

1)現場控制級 主要包括輸送機、斗提機、電磁式三通閥、旋轉下料閥及多個傳感設備。

2)過程控制級 主要包括冗余控制器PLC S7-410SMART,分布式I/O設備IM-650。該層級完成生產過程的數據采集,對操作員下達的參數命令進行處理,通過現場總線的通訊傳遞,控制現場控制級的設備運行。

3)過程管理級 主要包括主機系統、顯示設備、鍵盤輸入設備、信息存儲設備、打印輸出設備組成。通過此層級可實現強大的顯示功能、報警功能、操作功能、報表打印等功能。

2 硬件設計

根據工藝及系統容量要求,硬件采用可互換的工程師站、操作員站、可靠冗余的控制站、Profibus過程現場總線技術的分散型IO子系統組成,采用410 SMART冗余控制器,控制站與操作員及工程師站采用工業以太網通訊,并實現環網結構,控制站與現場IO之間采用冗余現場總線Profibus。軟件方面使用PCS7自帶的CFC編程語言,利用內部的APL標準功能塊和自定義功能塊實現面向對象的編程組態,再使用PCS7的SFC編程語言,將各設備的CFC功能塊按工藝流程串聯起來,并做連續控制,畫面則利用PCS7的自動生成的WinCC控制面板和WinCC的腳本功能來實現。

3 設備層控制

輸送系統的設計中,由于系統中的設備種類繁多且控制邏輯相異,分散又關聯緊密,所以在設備層用面向對象的思路,對輸送系統不同設備類型的控制邏輯進行分類,首先使用PCS7的CFC功能對設備層每種設備編寫不同的控制方式和診斷邏輯,利用APL標準功能塊,使用Motor模塊和Valve模塊對標準電機和閥門進行編程控制,連接遠程就地、手動自動、急停等管腳到對應I/O點,如圖3和圖4所示。

圖3 CFC輸送機控制程序

圖4 CFC電磁閥控制程序

對于變頻設備的控制,使用系統自帶的通道驅動塊FB drive集成G120等緊湊型驅動設備到PCS7系統中,實現對驅動設備的基本操作控制,分別在CFC中和Starter中設置標準報文,并將變頻器和電機進行速度匹配,如圖5所示。

圖5 CFC變頻器控制程序

針對輸送機特有的運行保護方式和傳感器的報警設置,需使用自定義功能塊。利用PLC的SCL語言對不同的分類進行編程,將單體設備中所有的數字量信號作為一個整體對象進行全局處理,把PLC的邏輯控制思維引入到過程控制系統中。再根據SCL程序所編寫內容,在WinCC中制作需要的控制面板,如圖6所示。

圖6 保護裝置控制面板

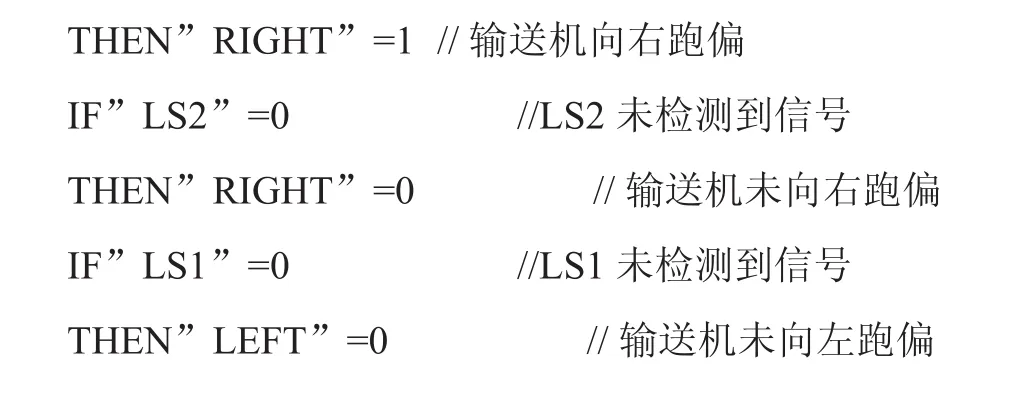

以下是SCL編程傳感器檢測跑偏示例。

SCL

IF”LS1”=1 AND NOT”LS2”=0 //LS1檢測到信號;LS2未檢測到信號

THEN”LEFT”=1 //輸送機向左跑偏

IF”LS2”=1 AND NOT”LS1”=0 //LS2檢測到信號;LS1未檢測到信號

4 工藝流程

在輸送系統的工藝流程設計中,由多個輸送線路及三通轉換流向,導致轉運設備構成復雜的工藝網絡。精糖筒倉系統主要由4條工藝線路組成,每條線路都遵循順序啟動,逆向停車的原則,各線路既要獨立啟動,又要相互聯鎖,以保證每條工藝流程在運行中不發生沖突。

1)入倉流程

BC01→PST01→E01→BC02→09-RF01

2)直接包裝流程

BC01→PST01→BC07

3)出倉包裝流程

09-MIC(001~069) → BC03(1~2),BC04(1~2)→ BC05(1~2) → BC06→ E02→ PST02→BC07

4)倒倉流程

09-MIC(001~069) → BC03(1~2),BC04(1~2)→BC05(1~2) →BC06→E02→PST02→E01→BC02→09-RF01

如圖7所示,利用PCS7中的高級語言SFC,可直接對CFC塊中的管腳進行控制,依照不同的轉換條件,從一種狀態轉換到另一種狀態,并直接在上位機顯示,使每條工藝流程能快速穩定地運行。SFC通常應用于非連續控制的工藝上,要使用SFC的連續功能,需通過設置Self-Comp引腳,控制SFC保持在運行狀態,用畫面按鈕作為工藝線路的啟動停止條件,時間繼電器作為順序控制狀態的轉換條件,再使用SFC chart和WinCC腳本功能,完成各流程間的互鎖、故障跳轉,使整個流程簡潔、易懂、具有良好的操作性。

圖7 SFC工藝流程控制程序

5 操作畫面

在操作畫面中,PCS7可直接將CFC、SFC功能塊上傳至集成的WinCC系統中,只需制作簡單的靜態畫面,用IO域、畫面窗口等功能做一些輔助操作即可,畫面功能完善,操作方法統一,使畫面清晰化、模式化,如圖8和圖9所示。

圖8 上位機操作畫面

圖9 上位機設備操作面板

6 總結

在現代大型輸送系統中,使用PCS7系統作為過程控制,相對于傳統的PLC系統編程更加簡化,將工作重心轉移到控制的優化上,不論在程序編制、優化、調試以及監控方面都更加的直觀、實用。該系統運行穩定,操作簡單易懂,維護檢修方便,減小了勞動強度,提高了生產率,PCS7 在輸送系統中具有廣闊的應用前景。