Aquatensid BW淬火劑在波音飛機鋁合金薄壁件中的應用

于成功,盧剛,馮雙芹,穆強

中航沈飛民用飛機有限責任公司 遼寧沈陽 110169

1 序言

水作為鋁合金薄壁件常用淬火冷卻介質之一,其弊端在于冷卻速度大,會導致零件淬火后變形嚴重,后續校形困難,使零件尺寸超差而報廢,進而造成巨大經濟損失[1]。

Aquatensid BW淬火劑原液用水稀釋后即可投入使用,根據不同的稀釋比例,可獲得介于油與水之間的任何冷卻速度[2]。與水相比,聚合物淬火劑可均勻地打破蒸汽膜,避免形成氣穴,降低最終的冷卻速度,大大減少應力的產生,進而可以避免或減少工件鋁固溶處理后出現的變形、翹曲,適用于各種鋁合金件,如鑄件、鍛件、擠壓件及軋制板件等的淬火[3]。Aquatensid BW 聚合物淬火劑與某些聚合物淬火劑相比,在同一濃度狀態下,冷卻速度略快,這樣就可在較低濃度下使用而達到同樣效果,更有利于節約成本,零件淬火時帶出量也隨之減少[4]。

目前,國外的飛機公司已經廣泛采用聚合物淬火劑進行鋁合金的淬火,國內的飛機公司基本還在使用水或油作為淬火冷卻介質。波音公司使用聚合物淬火更加廣泛,在波音公司的一個車間每年就可以節省60萬美元的校正費用[5];成飛公司已成功使用UCONA代替水,大大減少了鋁合金熱處理變形和鈑金件校正工時(50%以上);酒鋼集團分公司使用PAG淬火冷卻介質代替淬火油,每年降低成本87.98萬元[6];國產C919大飛機、ARJ支線飛機對鋁合金采用聚合物淬火的應用均作出了工藝要求。

本文通過對波音飛機2024、7075鋁合金薄壁件在不同濃度Aquatensid BW淬火劑中的淬火效果、性能等進行研究,揭示了Aquatensid BW淬火劑適用于鋁合金薄壁件淬火的最優濃度范圍,為鋁合金薄壁件聚合物淬火時濃度的選取提供參考依據。

2 試驗材料及內容

2.1 試驗材料

本次試驗選取2024、7075鋁合金板材,尺寸為150mm×100mm×1.0mm。此外,選取波音項目厚度為1mm的2024、7075鋁合金兩種材料典型薄壁件在不同濃度淬火劑中進行淬火。

表1是Aquatensid BW淬火劑(原液)特性數據。Aquatensid BW淬火劑由聚烷基撐乙二醇(Polyalkylen Glycols)、羧酸混合物、胺類(非腫胺)、殺菌劑、非鐵重金屬減活化劑及水組成。最佳使用溫度為25~45℃。淬火劑溫度最高不能超過60℃,如果淬火劑溫度超過60℃,則應使其冷卻至40℃以后,才能進行下一批工件的淬火。

表1 Aquatensid BW淬火劑(原液)特性數據

2.2 試驗內容

(1)Aquatensid BW淬火劑槽液配置 為適用不同材料的熱處理,依據波音規范BAC 5602,本試驗將規定聚合物的體積濃度≤22%,選擇水以及5%、10%、15%、22%濃度的聚合物進行試驗。在試驗過程中,從濃度最低(5%)的聚合物開始配制和試驗,隨后是10%、15%、22%濃度的聚合物。每次聚合物淬火槽淬火后重新測量聚合物的濃度,重新調制槽液,保證在整個試驗過程中的聚合物濃度的變化都控制在0~-2%。

生產現場可使用便攜式折光儀測定淬火劑濃度。測試方法:打開折光儀前部鏡片上的蓋板,取一滴溶液滴在鏡片上后合上蓋板,對著光亮處通過目鏡觀察,記錄觀察到的明暗處的刻度讀數值,然后用該讀數乘以系數2.0即可得到Aquatensid BW淬火劑的濃度百分數。

(2)Aquatensid BW淬火劑冷卻速率測試 使用Ivf Quenchotest冷卻速度測量儀對不同濃度的淬火劑進行冷卻速率測量。

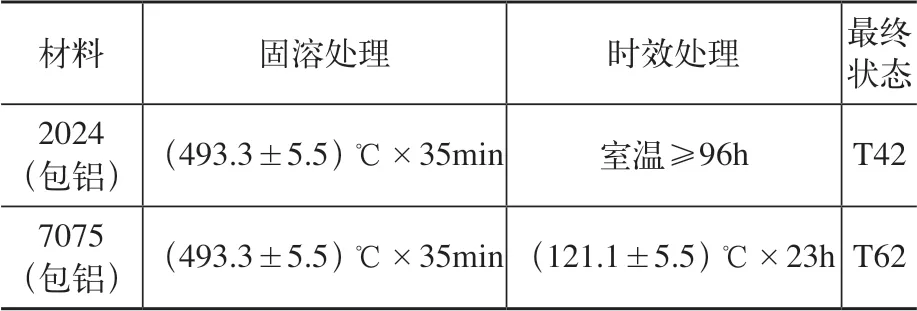

(3)熱處理工藝及測試 試片的熱處理工藝按表2進行。試片在水以及5%、10%、15%、22%Aquatensid BW淬火劑中進行淬火。淬火前,淬火劑溫度35℃,試片的淬火轉移時間≤10s。作為對比,另選取80℃的水溫進行試驗。所有試驗件及工件的淬火方式均為立式淬火。為確保濃度均勻,在淬火和取樣之前應攪拌淬火劑,必須持續不斷地循環直到淬火結束。研究表明,通過控制淬火劑濃度、溫度及攪拌速度可有效控制工件的變形[2,7-9]。在淬火后,為去除黏附在試片和料架上的淬火劑薄膜,在被攪拌的冷水中浸洗至少10min,待試片干燥后進行時效處理。

表2 熱處理工藝

熱處理后的工件需要進行硬度測試(按BAC 5650)、拉伸性能測試(按ASTM B557)和包鋁層擴散試驗(按BAC 5602)。

(4)熱處理變形量檢測 鋁合金板材經過固溶處理后,按照圖1所示從左到右進行變形量檢測,可獲得高度方向的變形量以及單一方向的變形量變化趨勢。

圖1 變形量檢測

3 試驗結果與分析

3.1 不同濃度淬火劑黏度

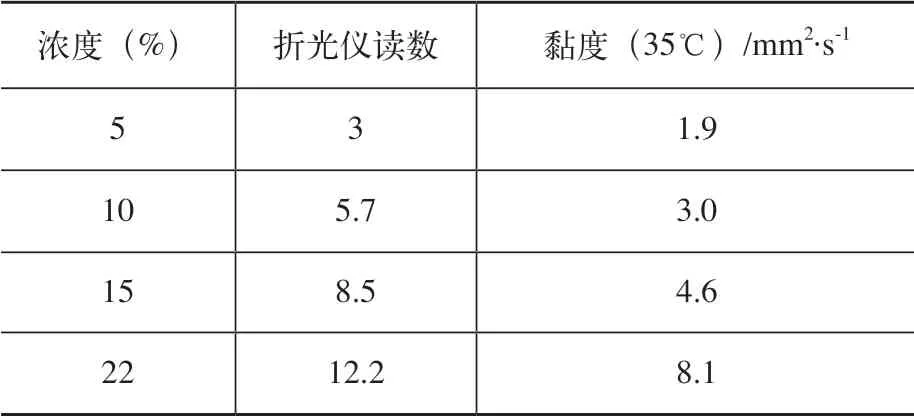

按照ASTM D445測定稀釋溶液的黏度,表3是35℃條件下Aquatensid BW淬火劑的濃度與折光儀讀數、黏度的對照表。隨著淬火劑濃度增加,黏度也增加。

表3 Aquatensid BW淬火劑的濃度與折光儀讀數、黏度的對照

3.2 冷卻性能

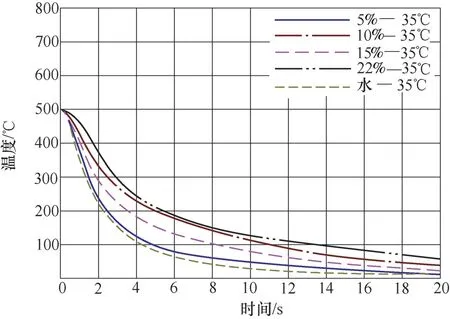

圖2是在35℃條件下,不同濃度Aquatensid BW淬火劑及水的冷卻曲線。采用Ivf Quenchotest(冷卻特性測試儀)進行測定,探頭的初始溫度為500℃。第I階段是膜態沸騰階段,此時工件剛進入淬火劑中,瞬間在工件表面產生大量的蒸汽形成一層蒸汽膜附著在工件表面,工件本身的熱量通過蒸汽膜進行傳遞,傳熱效率較低,因此工件的溫度變化不大,Aquatensid BW淬火劑此蒸汽膜階段持續時間不超過1s。有研究發現[2,10],在聚合物溶液中蒸汽膜階段很短,有的甚至不出現蒸汽膜階段,直接進入泡沸騰階段;第II階段是泡狀沸騰階段,此時工件表面逸出的氣泡量較大,導致工件表面的蒸汽膜破裂,工件與淬火劑的熱交換驟然變大,工件的冷卻速度驟增,隨著淬火劑濃度增加,工件冷卻速度逐漸減小,泡狀沸騰持續的時間增加,這是因為聚合物的濃度越大則其黏度也越大,那么富集在工件表面的聚合物膜層就越厚,相應地聚合物水溶液的冷卻速度變小;第III階段是對流階段,此時工件表面的溫度降至淬火冷卻介質沸點以下,沸騰現象消失,此時的工件是以對流的方式繼續冷卻,并且此階段的冷卻速度變化最為平緩。因此,淬火冷卻介質的冷卻速度變化為v水>v5%>v10%>v15%>v22%。

圖2 35℃不同濃度Aquatensid BW淬火劑及水的冷卻曲線

3.3 板材變形量分析

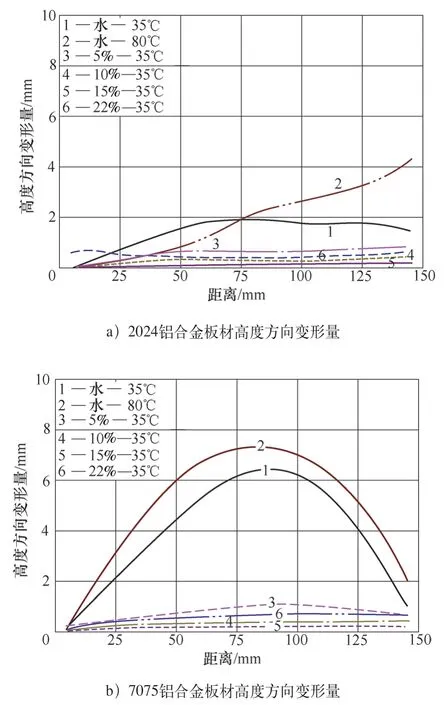

圖3是1m m厚的2024和7075鋁合金板材在35℃、80℃水中以及不同濃度Aquatensid BW淬火劑中淬火后,板材高度方向的變形量。由圖3可以看出,2024鋁合金板材的變形方式為單邊翹曲,7075鋁合金板材的變形方式為中間凸起。2024鋁合金板材在水中淬火后的平均變形量約為2mm,7075鋁合金板材在水中淬火后的平均變形量約為6.5mm,其中在80℃水中淬火后板材的變形量最大。板材在Aquatensid BW淬火劑中的變形量均小于1mm,在10%及15%濃度淬火劑中淬火后的變形量最小。黏附在工件表面的淬火劑可以有效破壞水的蒸汽膜,從而可以保證在固溶(淬火)冷卻過程的開始階段就能得到均勻冷卻,均勻且快速的冷卻能夠有助于減小工件冷卻過程產生的內應力,并能夠有效保證工件得到良好的均勻固溶效果。

圖3 2024、7075鋁合金板材高度方向變形量

3.4 典型件變形量分析

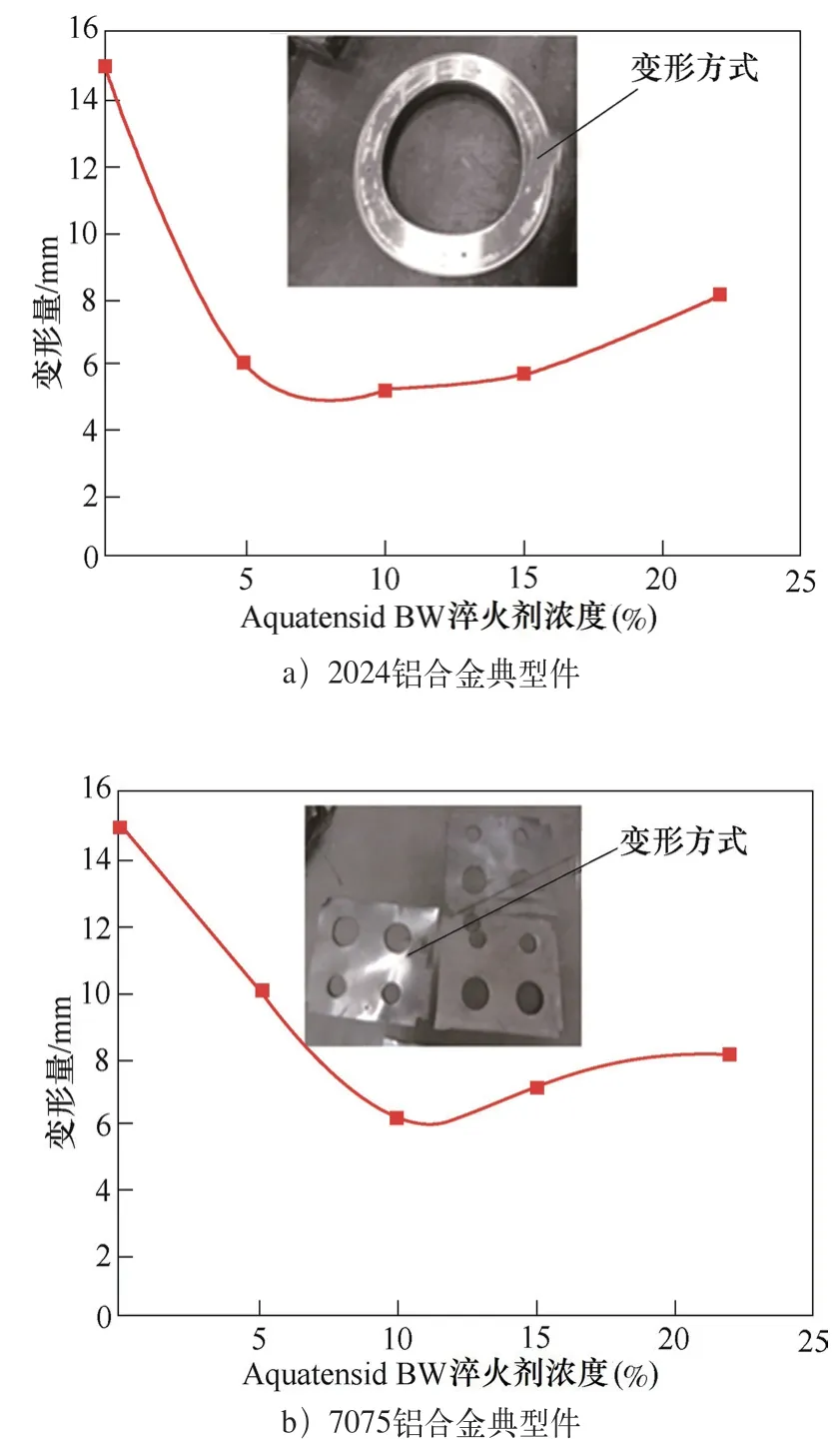

圖4是厚度為1mm典型的2024及7075鋁合金鈑金工件在不同濃度Aquatensid BW淬火劑中的變形量情況以及淬火后的變形形式。由圖4可以看出,工件淬火后的變形方式為兩端翹曲變形。2024鋁合金工件在35℃的水以及5%、10%、15%、22%Aquatensid BW淬火劑中的平均變形量分別為15mm、5.8mm、5mm、5.6mm、8mm,工件在10%及15%濃度淬火劑中的變形量較小,其中在10%濃度淬火劑中的變形量相對于在水中的變形量減小66.7%。7075鋁合金工件在水以及5%、10%、15%、22%Aquatensid BW淬火劑中的平均變形量分別為15mm、10mm、6mm、7mm、8mm,工件在10%及15%濃度淬火劑中的變形量較小,其中在10%濃度淬火劑中的變形量相對于在水中的變形量減小60%。黏附在高溫工件表面的聚合物膜,可以有效地降低在200~500℃的范圍內從工件表面到流體冷卻介質的熱流量,從而降低了工件的內應力,實現減少和控制工件固溶(淬火)冷卻變形的效果。

圖4 典型工件變形量

3.5 力學性能

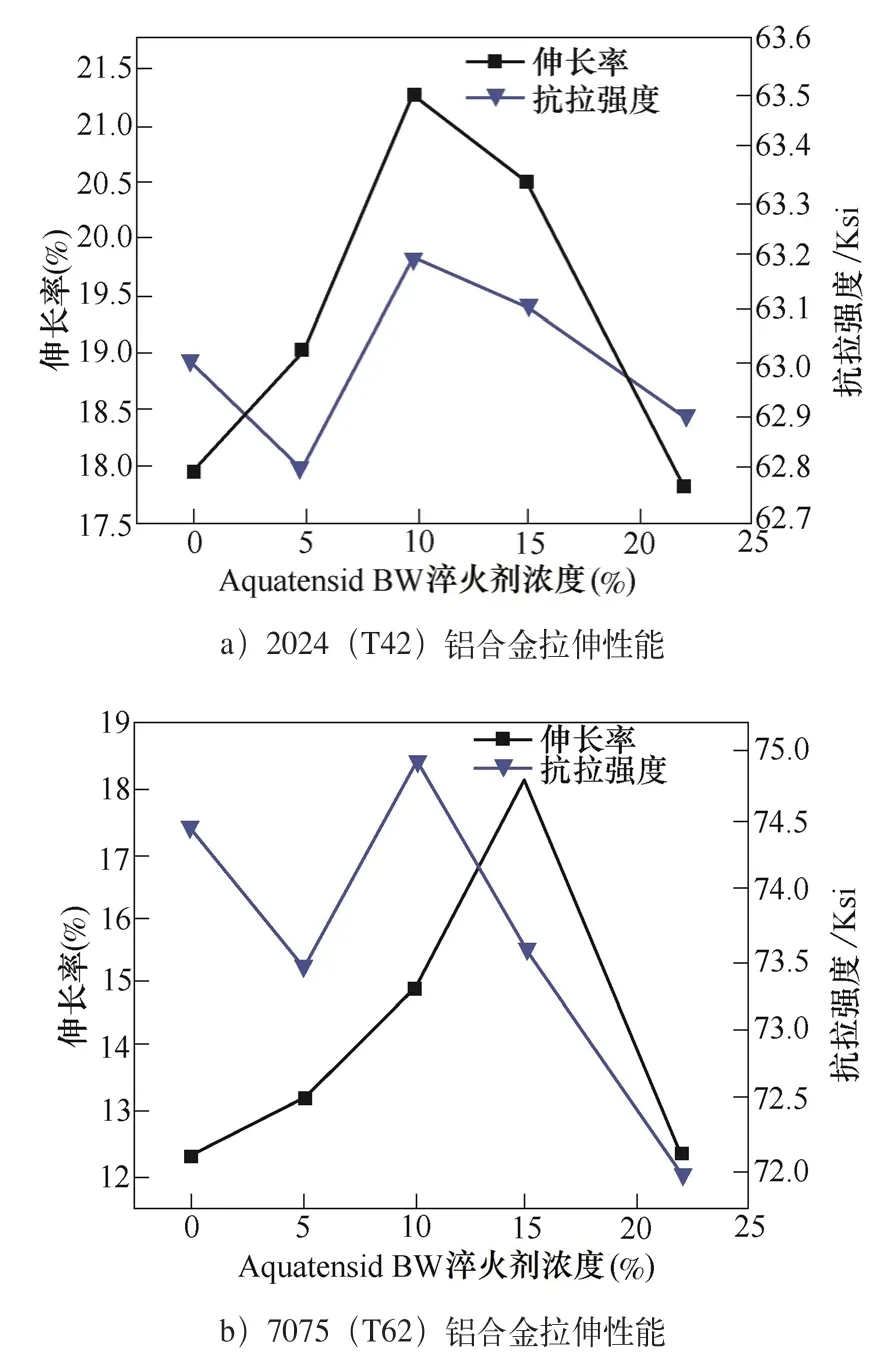

圖5是2024、7075鋁合金經不同濃度Aquatensid BW淬火+時效后的拉伸性能。板材經過固溶+時效處理后,在10%及15%濃度淬火劑淬火后材料的抗拉強度最優,但相對在其他濃度的淬火劑中淬火變化不大。2024鋁合金經10%、15%Aquatensid BW淬火劑淬火后材料的伸長率較大,比經水淬的板材分別高18.3%、13.9%,比經15%Aquatensid BW淬火的板材分別高19.7%、15.2%。7075鋁合金經10%、15%Aquatensid BW淬火劑淬火后材料的伸長率較大,比經水淬的板材分別高18.4%、46.4%,比經15%Aquatensid BW淬火的板材分別高20.3%、48.8%。在10%~15%濃度內淬火劑的淬火效果最好,材料的拉伸性能最優,其主要原因是當高溫鋁合金工件浸入Aquatensid BW淬火劑時,由于受熱脫溶的聚合物具有良好的潤濕性,會黏附在高溫工件表面。10%~15%濃度的淬火劑黏附在1mm板材上的聚合物厚度是最適中的,此時板材與淬火劑的熱交換最穩定,保證了工件冷卻時過冷度的穩定性,這樣材料的組織會更加均勻,因此材料的綜合性能會更優異。

圖5 經不同濃度Aquatensid BW淬火+時效后的拉伸性能

圖6是經不同濃度淬火劑淬火后,2024(T42)及7075(T62)鋁合金板材的包鋁層擴散值分布。由圖6可以發現,經10%、15%Aquatensid BW淬火后材料的包鋁層擴散最小,經水淬后材料的包鋁層擴散最大。因此,適當的淬火劑濃度可以減少包鋁層的擴散,材料的耐蝕性有所提高。

圖7是經不同濃度淬火劑淬火后,2024(T42)及7075(T62)鋁合金板材的硬度值統計。BAC5946中對規格為1mm的2024(T42)及7075(T62)鋁合金板材的硬度值要求分別為≥57HRB和≥76HRB,經過不同濃度淬火劑淬火后進行時效的材料硬度值均滿足要求。

圖6 2024(T42)及7075(T62)包鋁層擴散值

圖7 2024(T42)及7075(T62)鋁合金板材的硬度值

4 結束語

1)35℃條件下Aquatensid BW淬火劑的濃度越高,黏度也越大。從500℃開始測量不同濃度的Aquatensid BW淬火劑冷卻速率,其冷速變化為v水>v5%>v10%>v15%>v22%,即淬火劑濃度越高,冷卻速度越慢。

2)規格為1m m的2024和7075鋁合金板材在35℃、80℃水中以及不同濃度Aquatensid BW淬火劑中淬火后,2024鋁合金板材的變形方式為單邊翹曲,7075鋁合金板材的變形方式為中間凸起,板材經過不同濃度淬火劑淬火后,板材高度方向的變形量均<1mm,濃度在10%和15%時,板材在高度方向的變形量較小。

3)2024及7075鋁合金典型工件在10%及15%濃度的Aquatensid BW淬火劑中的變形量較小,其中在10%淬火劑中淬火后工件的變形量相對于在水中的變形量分別減小66.7%、60%。

4)當Aquatensid BW淬火劑的濃度為10%及15%時,2024(T42)及7075(T62)鋁合金的拉伸性能及硬度值最優,并且包鋁層的擴散最少,所有的性能均滿足波音規范要求。

5)厚度為1mm的鋁合金工件使用Aquatensid B W 淬火劑進行淬火,推薦使用的濃度范圍為10%~15%。