紅土鎳礦加壓浸出工藝殘積型紅土鎳礦中和試驗研究

丁 劍,李 勇,李 諾,劉蘇寧

(中國恩菲工程技術有限公司,北京 100038)

隨著新能源汽車的快速發展,高能量密度的三元正極材料需求增大導致了鎳鈷的大量消耗[1]。紅土鎳礦是重要的鎳資源,并含一定量的鈷,是較為理想的可用于生產正極材料的鎳鈷資源[2-3]。濕法高壓浸出是綜合利用鎳、鈷資源的主要方法[4]。

紅土礦礦床自上而下依次是褐鐵礦型紅土鎳礦(簡稱“褐鐵礦”)、過渡層和殘積型紅土鎳礦(簡稱“殘積礦”),鎳、鈷、鎂元素含量自上而下逐漸升高、鐵含量逐漸降低[5]。褐鐵礦中有大量耗酸的鎂元素,含量較低(0.3%~3.0%),適合用高壓浸出工藝處理。殘積礦可單獨用火法來處理,但火法工藝無法回收殘積礦中的鈷。殘積礦中鎂元素含量較高(10%~27%),當使用高壓浸出方法處理褐鐵礦型紅土鎳礦時,通常用殘積礦來中和高壓浸出的礦漿(礦漿中硫酸濃度通常為30~50 g/L)[6],殘積礦添加量與其中鎳鈷利用率存在一定的矛盾:當礦漿中加入過多殘積礦時,相當于酸浸過程降低了酸礦比,殘積礦中較多的鎳鈷無法被浸出;若中和時僅加入少量殘積礦,后續工藝將消耗大量中和劑(一般是石灰石)。

優化常壓浸出條件可以提高殘積礦中鎳鈷的利用率,還可通過浸出過程中加入還原劑的方法處理殘積礦。在有還原劑存在的情況下,還原劑可與礦物多種成分反應進而提高有價金屬的浸出率[7-9]。劉文明等[8]使用雙氧水作為還原劑來還原浸出鎳鈷凈化渣,符芳銘等[9]使用抗壞血酸作為還原劑在鹽酸體系中浸出紅土礦以提高鎳鈷的浸出率,這兩種還原劑的成本高,工業使用不經濟。紅土鎳礦濕法項目通常會配套制酸廠供應硫酸并提供一定的熱能[10],SO2是制硫酸的中間產物且具有還原性。因此,本文在進行殘積礦常規硫酸浸出試驗研究(常規浸出)的同時,還進行了使用廉價還原劑SO2還原浸出的試驗研究,以尋求進一步提高殘積礦利用的方法,為殘積礦綜合利用提供思路。

1 試驗部分

1.1 原料、藥劑和儀器

1)原料。本研究使用了兩種殘積礦進行試驗(原料1 礦樣量不夠,還原試驗采用了原料2 礦樣)。常規浸出部分使用的原料1 中鎳含量為1.93%,鈷含量為0.016%,鐵含量7.82%,鎂含量18.36%。還原浸出對比試驗部分使用原料2,其中鎳含量為1.72%,鈷含量為0.065%,鐵含量15.33%,鎂含量13.19%。

2)藥劑。使用的硫酸鹽均為分析純,購于國藥集團。

3)試驗儀器。電子天平:CP522 型,量程510 g,精度0.01 g,OHAUS 公司;攪拌機:GZ120 型,最高轉速2 000 r/min,上海壘固儀器有限公司;電感耦合等離子體發射光譜儀:ICP-OES,Perkin Elmer Optima 7000DV。

1.2 試驗方法

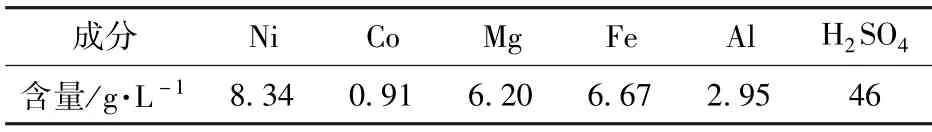

1)配制浸出液。在實際生產中,高壓浸出礦漿經閃蒸降溫后得到閃蒸礦漿,用于浸出殘積礦的即為該閃蒸礦漿,其液相為閃蒸液。為了簡化試驗過程,使用分析純試劑配制出相應成分的閃蒸液相作為常壓浸出的浸出液,具體成分見表1。

表1 浸出液成分

2)常規浸出試驗。將400 g 浸出液置于800 mL燒杯中并加入一定量的殘積礦,燒杯置于水浴中保證溫度恒定,開啟攪拌機,反應一定時間后將燒杯中料漿過濾、洗滌,濾餅烘干、制樣,分析濾液、洗液和浸出渣。常壓浸出的關鍵因素是磨礦細度、殘積礦用量、反應時間,本試驗考察這3 種因素對鎳、鈷浸出率的影響。

3)還原浸出試驗。將400 g 浸出液置于800 mL燒杯中并加入一定量的殘積礦,燒杯置于水浴中保證溫度恒定,開啟攪拌機并通入SO2,反應一定時間后將燒杯中料漿過濾、洗滌,濾餅烘干、制樣,分析濾液、洗液和浸出渣。本試驗主要目的是對比不同殘積礦用量下常規浸出與還原浸出的鎳、鈷浸出率。

2 結果與討論

2.1 常規浸出試驗

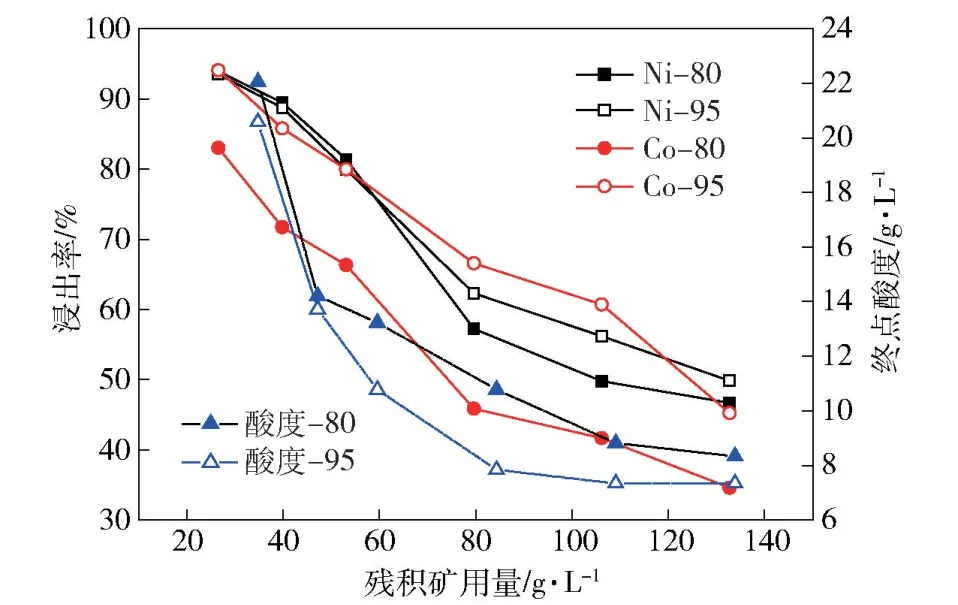

控制反應溫度95 ℃、反應時間4 h,分別考察原料粒度-200 目(粒度在0.074 mm 以下)80% 和-200 目95%的殘積礦用量對鎳、鈷浸出率及終點酸度的影響,試驗結果見圖1。Ni-80 代表原料粒度-200 目80%的殘積礦不同用量對應的鎳浸出率,其他符號含義類似;酸度-80 代表原料粒度-200目80%的殘積礦不同用量對應的浸出液終點酸度。

圖1 磨礦細度、殘積礦用量對鎳鈷浸出率及終點酸度的影響

從圖1中可以看出,隨著殘積礦用量的增加(液固比降低),終點酸度逐漸降低,鎳鈷浸出率也在逐漸降低。終點酸度越高,后續需要使用的中和劑越多,通常綜合考慮鎳鈷回收率和終點酸度,一般控制終點酸度在10~15 g/L 之間。當磨礦細度為-200 目占80%時,若要控制終點酸度在10~15 g/L之間,此時殘積礦用量為38~88 g/L 浸出液。殘積礦用量相同時,相比使用-200 目占80%的殘積礦,-200 目占95%的殘積礦中和硫酸效率更高,反應更加充分。終點酸度相同時,兩種粒徑殘積礦中和后鎳的浸出率較為相近,但使用-200 目占95%的殘積礦中和后鈷浸出率更高。磨礦細度的確定需綜合考慮磨礦能耗、殘積礦處理量、鎳鈷浸出率以及中和劑用量。

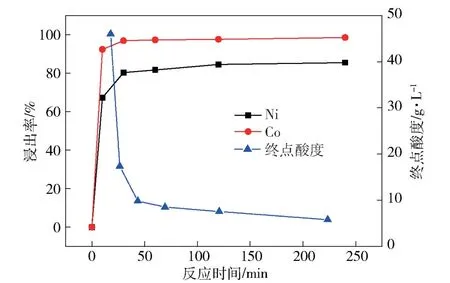

控制反應溫度95 ℃、原料粒度-200 目比例80%、殘積礦用量57.46 g/L,考察反應時間對鎳、鈷浸出率及終點酸度的影響,試驗結果見圖2。

圖2 反應時間對鎳鈷浸出率及終點酸度的影響

從圖2中可以看出,反應開始后,鎳鈷浸出率急劇升高,終點酸度急劇降低,當反應時間延長到1 h以上,鎳鈷浸出率及酸度變化趨緩。說明該反應進行迅速,工業上可以考慮縮短浸出時間。

2.2 還原浸出試驗

常規浸出試驗表明提升酸度有利于鎳、鈷浸出率的提高,本試驗嘗試在浸出液中通入SO2觀察其對鎳、鈷浸出率的影響。

通常紅土鎳礦濕法項目都會配套制酸廠以供應硫酸并提供一定的熱能,SO2是制酸的中間產物,因此以SO2作為浸出的還原劑具有成本優勢。

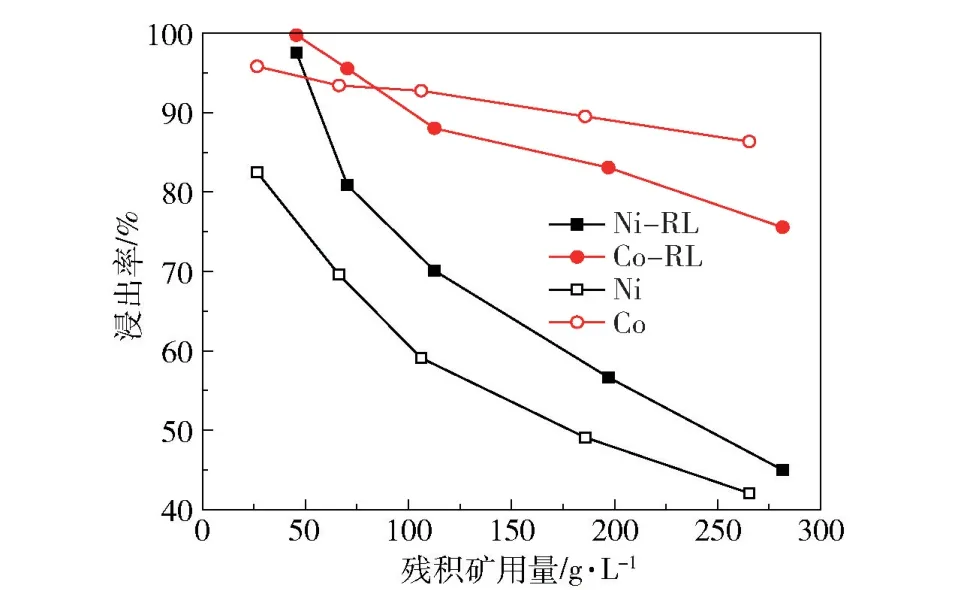

控制反應溫度95 ℃、殘積礦(原料2)粒度-200目80%、反應時間4 h,考察不同殘積礦用量在還原浸出和常規浸出條件下的鎳、鈷浸出率。還原浸出時,SO2流量為40 mL/min,試驗結果見圖3(其中“RL”代表還原浸出)。

從圖3中可以看到,當殘積礦用量相同時,還原浸出鎳浸出率比常規浸出高5%~25%,殘積礦用量越低,還原浸出鎳浸出率提升越明顯。當殘積礦用量不超過90 g/L 時,還原浸出鈷浸出率比常規浸出高,當用量繼續增加時還原浸出鈷浸出率則會低于常規浸出。因此,一定條件下,還原浸出可顯著提高殘積礦中鎳的回收率。對比常規浸出,還原浸出后溶液中鐵離子濃度以及鐵浸出率明顯升高,說明還原浸出有利于鐵礦物的溶解,進而有利于被鐵礦物包裹或類質同象形式存在的鎳浸出。

圖3 還原浸出、常規浸出鎳鈷浸出率及終點酸度對比

3 結論

1)隨著殘積礦用量的增加(液固比降低),終點酸度逐漸降低,鎳、鈷浸出率也在逐漸降低。當磨礦細度增加時,鈷浸出率明顯升高。

2)隨著反應時間的增加,鎳、鈷浸出率急劇升高,終點酸度先急劇降低后變化逐漸變緩,說明該反應進行迅速,工業上可以考慮縮短浸出時間。

3)當常規浸出和還原浸出殘積礦用量相同時,還原浸出鎳浸出率比常規浸出高5%~25%;當殘積礦用量較低時,還原浸出鎳浸出率提升明顯;當殘積礦用量不超過90 g/L 時,還原浸出鈷浸出率比常規浸出高,當用量繼續增加時還原浸出鈷浸出率則會低于常規浸出。