鉆爆法施工隧道超欠挖控制研究

郭 建,李 兵,劉桂勇,徐菲菲

(1.公安部治安管理局,北京 100741 ;2.重慶市公安局治安管理總隊,重慶 401147;3.江蘇省安全生產宣傳教育中心,南京 210000)

受地形地質條件、施工技術水平、組織管理能力和測量放線精度等因素影響,往往會造成鉆爆法隧道掘進的超欠挖現象。超挖會增加出渣與回填圬工量,并對隧道支護結構體系的穩定性產生嚴重影響,欠挖還需要二次處理邊幫、提高隧道成型難度,同時,超欠挖現象均會增加施工成本、拖延施工工期,甚至還會影響隧道運行安全。為此,針對隧道掘進超欠挖現象,論文在借鑒以前隧道掘進施工經驗的基礎上,根據月直山隧道圍巖特點,通過全面分析造成隧道超欠挖現象的影響因素,并采取優化爆破設計與鉆爆工藝、精心組織施工和健全管控措施等,有效控制了平均線性超欠挖、改善了隧道成型質量和降低了施工成本。

1 爆破設計與鉆爆技術

1.1 工程概況

成昆鐵路復線月直山隧道全長14 085 m,最大深埋1 810 m,為全國最大埋深且超大斷面(124 m2)的雙向四車道鐵路隧道。隧道段內地質復雜,除巖爆、高地溫、突水突泥外,還存在大量斷層破碎帶、節理裂隙十分發育,圍巖為Ⅲ級、Ⅳ級和Ⅴ級,采用鉆爆法掘進時,超欠挖現象比較突出。

1.2 爆破方案

月直山隧道斷面超大、地質條件特別復雜,在采取措施前平均超挖大于20 cm、平均欠挖大于16 cm。針對此類現象,施工前先進行超前地質預報,并參照類似工程實例,優化鉆爆設計方案、選取合理的爆破參數,改善爆破成型質量、控制隧道超欠挖。

當圍巖為為Ⅲ級時、采用全斷面開挖方案,當圍巖為Ⅳ級時、采用雙臺階爆破方案,當圍巖為Ⅴ級時、采用三臺階爆破方案。

1.3 爆破參數

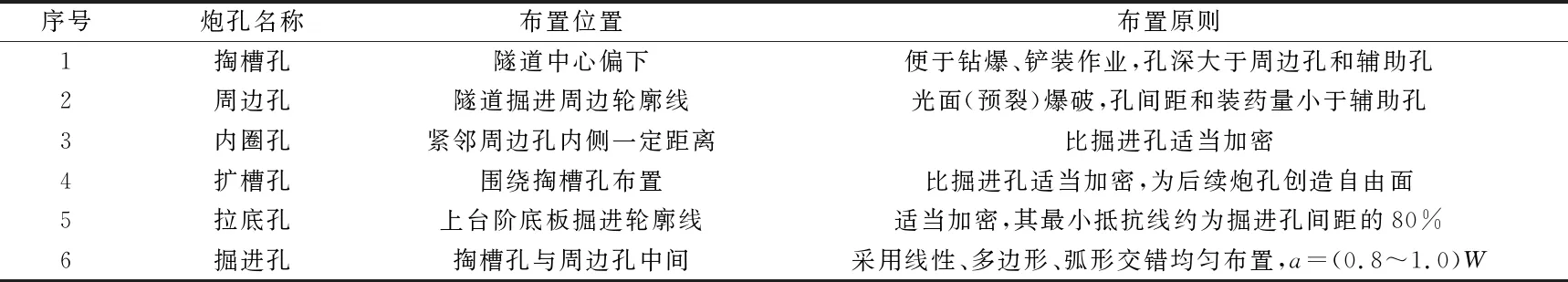

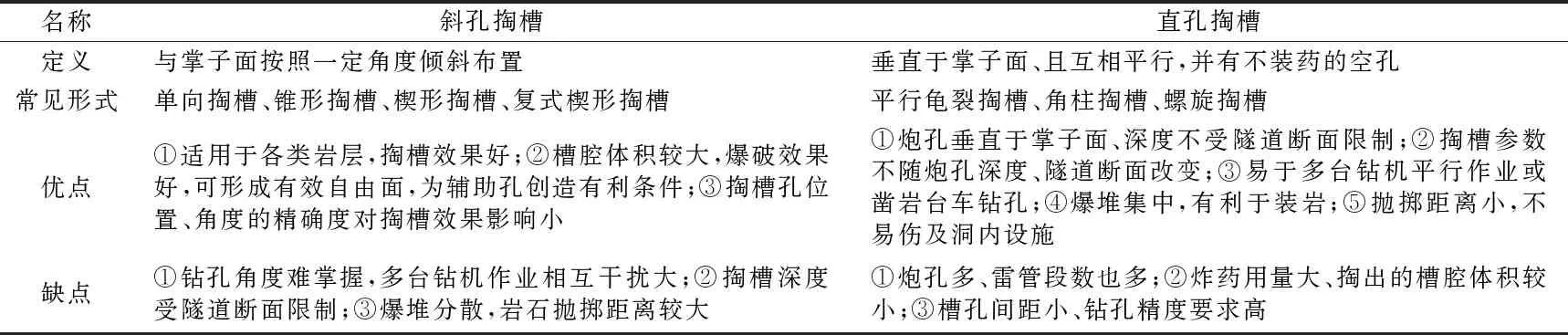

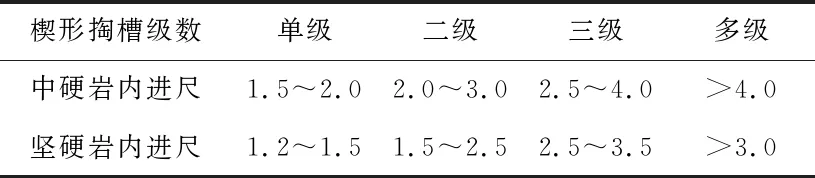

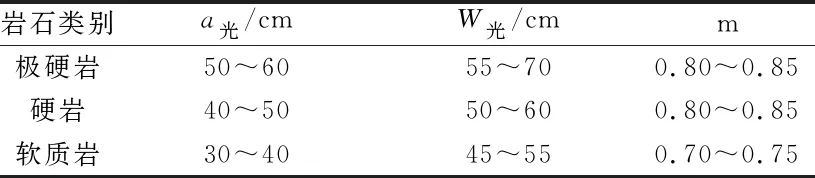

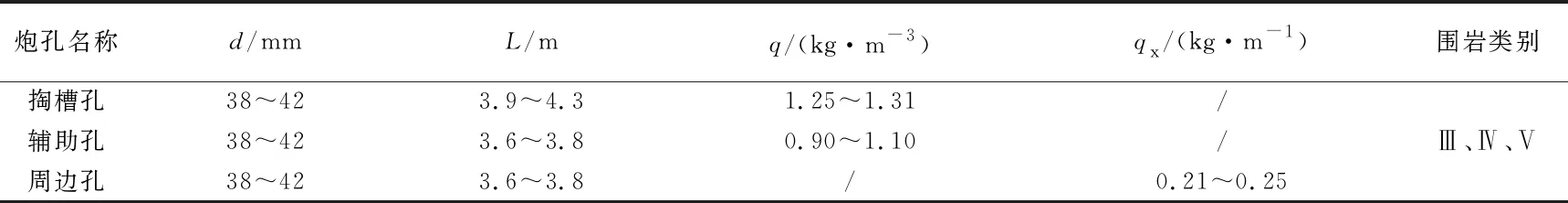

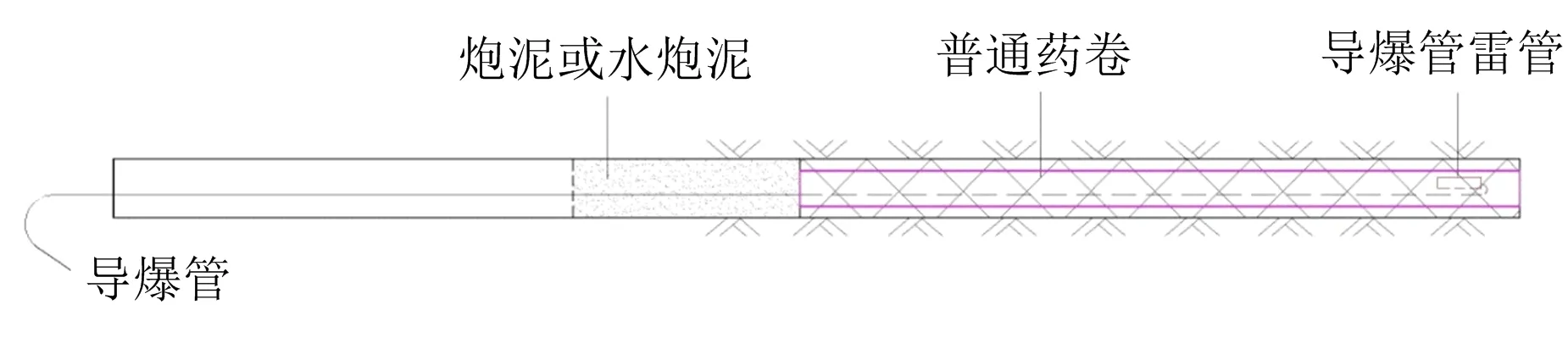

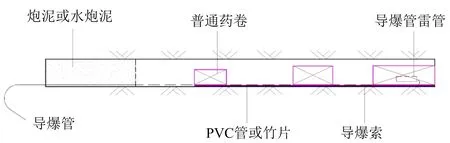

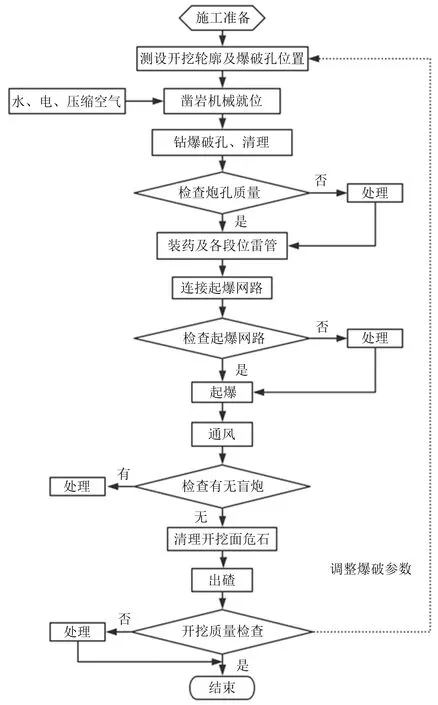

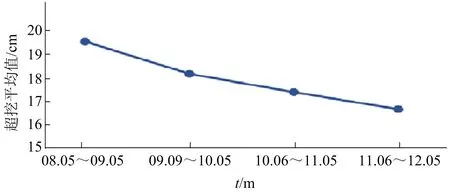

爆破參數設計按照炮孔性質與作用不同分別選取爆破作用指數[1-5]:掏槽孔按加強松動(或減弱拋擲)選取,即0.75 1)炮孔布置。隧道掘進采用氣腿式鑿巖機,鉆孔直徑為38~42 mm。炮孔布置原則如表1所示。 表1 炮孔布置原則 隧道掘進炮孔布置順序及調整:光爆孔、內圈孔→掏槽孔→拉底孔→輔助孔→調整→初定型→試炮→優化、調整→基本定型。 a)掏槽方式。鉆爆法隧道掘進循環進尺取決于鉆爆技術,即合理選取掏槽方式、鉆爆參數、裝藥結構和起爆順序有利于增加循環進尺、改善爆破效果。掏槽方式取決于隧道斷面尺寸、圍巖性質和設備選型等,掏槽方式包括直孔、斜孔和混合3種掏槽,混合掏槽多用于巖石特別堅硬或隧道開挖斷面較大時,其操作工藝復雜、掏槽時間較長。根據本工程圍巖特點,宜采用直孔掏槽、斜孔掏槽。掏槽方式及優缺點如表2所示。 表2 掏槽方式及優缺點 在鉆爆法隧道掘進工作中,人工鉆孔多采用斜孔掏槽、鑿巖臺車鉆孔多采用直孔掏槽。月直山隧道由人工鉆孔,采用斜孔掏槽方式。斜孔掏槽分單級楔形掏槽和多級復式楔形掏槽,楔形掏槽方式與巖石硬度、循環進尺的關系如表3所示。 表3 楔形掏槽與巖石硬度、循環進尺關系 本隧道斷面面積較大、圍巖為中硬巖石,采用楔形掏槽時遵循以下技術要點: ①掏槽孔傾斜角度與掌子面間的夾角控制在60°~70°,上下排距為0.4~0.9 m,最終以爆破效果具體確定; ②掏槽孔開口水平距離計算: B槽=2(L+△L)ctanα+b (1) 式中:B槽為楔形掏槽孔開口水平距離;L為掏槽孔孔底至掌子面的垂直距離;△L為掏槽孔超深,一般取0.1~0.3 m,軟巖取小值,硬巖取大值;b為掏槽孔孔底間距,一般取0.1~0.2 m;α為掏槽孔與掌子面的夾角,α=60°~70°; ③盡量加大第一級掏槽孔之間的水平距離,縮小掏槽角度,但要充分考慮輔助孔分層(圈)依次布置、炮孔角度漸變、保證輔助孔至內圈孔之間各層炮孔最小抵抗線盡量一致; ④掏槽孔深度超過2.5 m時,底部1/3炮孔長度采用加強裝藥或裝高威力炸藥。為了簡化工藝,實際操作時采用2號乳化炸藥裝藥,并盡量將藥卷壓至炮孔中下部; ⑤掏槽采用毫秒延時爆破,不同級掏槽孔之間時差為50~100 ms。本工程采取單(多)級復式楔形掏槽如圖1所示。 注:圖中數字為起爆順序。圖1 單(二)級楔形掏槽Fig.1 Single (secondary) stage wedge cutting b)鉆孔深度。鉆孔深度應根據隧道斷面、圍巖性質、鉆孔設備和支護形式等,按照利文斯頓爆破漏斗理論確定。一般而言,鉆孔深度可按照隧道斷面、循環進尺、單響允許最大藥量和臨時支護等情況具體確定。為有效控制隧道掘進超欠挖現象,本工程根據隧道斷面,綜合考慮掘進爆破夾制作用和循環進尺確定鉆孔深度: 考慮掘進爆破夾制作用,按照下式確定鉆孔深度: Lmax≥Bmin/(1.0~1.6)或Lmax≥R等效/(1.0~1.6) (2) 式中:Lmax為鉆孔最大深度,m,本工程掏槽孔最深,深度為3.9~4.3 m;Bmin為隧道最小跨度尺寸,m;R等效為隧道斷面積的等效直徑,m。 考慮掘進計劃循環進尺,按照下式確定鉆孔深度: Lmax=l/ (3) 式中:l為計劃循環進尺,m;為炮孔利用率,一般不小于0.85。 c)光爆參數。為控制隧道超欠挖較為嚴重的現象,隧道周邊采用光面爆破技術。爆破參數包括周邊孔間距、光爆層厚度和線裝藥密度等。 周邊孔間距按照下式選取,并通過現場試驗確定: a光=(8~18)d或0.3~0.6 m (4) 光爆層厚度按照下式選取,并通過現場試驗確定: W光=(10~12)d或0.4~0.75 m (5) 周邊孔密集系數按照下式確定: m=a光/W光或0.7~1.0 (6) 式中:a光為周邊孔間距,cm;d為周邊孔孔徑,cm;m為炮孔密集系數;W光為光爆層厚度,cm。 本工程光面爆破參數如表4所示。 表4 光面爆破參數 2)單位炸藥消耗量與線裝藥密度。隧道掘進爆破的單位炸藥消耗量是指隧道單循環進尺爆破所需要的炸藥量與爆落巖體總量之比,其大小取決于隧道斷面面積、圍巖類別、巖石的堅固性、炸藥性能和施工技術等因素[6-10]。根據炮孔性質與作用不同,掏槽孔、輔助孔的單位炸藥消耗量和周邊孔的線裝藥密度均參照類似工程的實際選取,并通過現場試驗確定,具體數據如表5所示。 表5 單位炸藥消耗量和線裝藥密度 3)裝藥結構。掏槽孔、輔助孔主要作用是充分利用炸藥的爆炸能量創造自由面、爆落圍巖并提高循環進尺,所以,掏槽孔和輔助孔采用連續裝藥結構(見圖2)。 圖2 掏槽孔、輔助孔裝藥結構Fig.2 Charge structure of cutting hole and auxiliary hole 光爆孔主用作用是在爆落圍巖的同時,盡量保證隧道成型質量并降低超欠挖現象。光面爆破裝藥結構如圖3所示。 圖3 周邊孔裝藥結構Fig.3 Charge structure of peripheral hole 4)起爆網路。根據隧道掘進爆破作業環境,采用導爆管簇聯起爆網路,激發起爆網路采用電雷管或激發筆(槍)。為確保起爆網路準爆,采用雙發MS1段或瞬發電雷管作為激發雷管,并將雷管聚能穴用防水膠布包裹或與傳爆方向反向連接;每個起爆點導爆管不超過20根,并均勻分布在起爆雷管四周,同時用防水膠布包裹嚴實;起爆點與炮孔引出導爆管的距離不小于200 mm。 為降低隧道爆破對圍巖的擾動和控制超欠挖,采用導爆管雷管毫秒起爆技術,并按照以下順序起爆:掏槽孔→擴槽孔→輔助孔→周邊孔。 1)施工作業流程。隧道掘進爆破施工按其工序先后,包括施工準備、測量放線、定位鉆孔、裝藥聯網、警戒起爆、通風排煙和爆后檢查及渣土清理等環節(見圖4)。 圖4 鉆爆施工流程Fig.4 Drilling-and-blasting construction process 2)施工準備。施工準備包括施工總平面圖與場地布置、資源配置計劃和施工(爆破)公告等。施工總平面圖包括施工范圍內可利用的位置及面積、周圍環境及設施、主要交通干線、消防安全及環境保護等設置;場地布置主要包括生活區和生產區的劃分與布置、施工區內器材、機械、道路、風水電通訊布置等。 3)測量放線。為嚴格控制超欠挖現象,隧道掘進爆破上一循環結束、下一循環開始之前,必須在掌子面進行測量放線,其內容包括隧道中線、掘進輪廓線、內圈炮孔布置線,并將重要位置上的炮孔在掌子面上準確標出(如掏槽孔、周邊光爆孔、輔助孔)。 4)鉆孔與驗孔。鉆孔作業是改善爆破效果、保證炮孔成型質量、降低超欠挖現象的重要環節,應按照爆破設計進行作業,嚴格控制炮孔的位置、深度、偏斜度等。 ①炮孔位置。炮孔位置3要素為孔口、孔底和炮孔偏斜度。鉆孔時必須滿足“準、直、齊”要求,即鉆孔嚴格按照鉆爆圖表,確保孔口與孔底位置“準確”、鉆孔方向為“直線”、炮孔底部“整齊”分布于同一水平面上。 ②炮孔驗收。炮孔驗收標準為:掏槽孔、輔助孔和周邊孔孔底的水平與深度誤差均≤±20 mm,掏槽孔、輔助孔的偏斜誤差均≤2%,周邊孔的偏斜誤差≤1.5%;周邊孔的外插角是控制超欠挖的關鍵,相鄰兩個鉆爆循環形成的臺階尺寸應≤50 mm。 鉆孔完成后,應對照鉆爆圖表檢查每一個炮孔是否滿足驗收標準并做好記錄,對于不符合要求的炮孔應補鉆,經檢查合格后方可裝藥。 5)裝藥與填塞。炮孔裝藥量、裝藥位置、裝藥結構和填塞長度、填塞質量是保證爆破效果的重要環節。 ①炮孔裝藥。炮孔驗收合格開始裝藥前,先對掌子面周圍進行安全檢查、采用壓縮空氣清除孔內巖粉(塊)。 裝藥時根據不同炮孔的性質與作用,分別按照設計的單位炸藥消耗量、線裝藥密度、單孔裝藥量、裝藥結構和起爆順序進行裝藥,確保單響最大藥量和一次起爆總藥量符合設計要求。 ②炮孔填塞。為確保爆破效果、減少爆破飛石、降低空氣沖擊波和噪聲等有害效應,應嚴格按照爆破設計進行炮孔填塞。掏槽孔、輔助孔填塞長度為炮孔長度的20%,但不小于400 mm;周邊孔填塞長度不大于周邊光爆孔孔間距a光。填塞材料采用特制的定型產品水炮泥,嚴禁采用裝藥包裝箱材料作為炮孔填塞使用,杜絕炮孔不填塞現象。 為改善隧道成型質量、控制超欠挖現象,采取以下質量控制措施: 1)采取崗前培訓并實施“定人、定崗、劃分作業區、責權利掛鉤”的管理模式; 2)充分利用超前地質預報成果,并根據掌子面圍巖實際情況,及時調整爆破參數、優化鉆爆圖表,做到“一循環一設計”; 3)強化技術交底工作,做到每一循環開鉆之前,使鉆爆施工人員都掌握測量放線、鉆孔與驗收、裝藥與填塞和警戒與起爆等各環節的技術要求、操作要點及安全注意事項; 4)對每循環爆破后斷面進行量測,分析超欠挖原因,制定降低超欠挖的技術措施; 5)針對鉆孔質量和超欠挖現象引入獎懲機制,鉆孔質量、超欠挖控制好,給予經濟獎勵,否則,給予經濟處罰。 月直山隧道鉆爆法掘進通過優化爆破技術設計、改善工藝方法、嚴密施工組織和嚴格管控措施等,降低了平均線性超欠挖,特別是節理裂隙較發育的Ⅳ類圍巖(急傾斜板巖),實施綜合措施之前,平均線性超挖為25~30 cm,采取綜合技術措施后,平均線性超挖為16.5~19.5 cm,平均線性欠挖得到了很好控制。管控后月直山隧道進口3#大里程段月超挖平均值如圖5所示。 圖5 管控后月直山隧道月超挖平均值Fig.5 Average value of monthly backbreak excavation of Yuezhishan tunnel 3# mileage after control 1)地質構造、圍巖類別與性質是影響隧道成型質量、造成超欠挖現象的內在因素,本隧道埋深大、斷面大,且存在大量斷層破碎帶、節理裂隙,極易造成超欠挖現象。 2)根據隧道圍巖特點,預先進行地質預報,在此基礎上有針對性地進行爆破設計。 3)精準爆破技術、毫秒延時起爆技術是有效減小超欠挖現象的關鍵。 4)周密的施工組織、科學的管控措施是降低施工成本、提高經濟效益和確保施工安全的保障。

2 施工組織與管控措施

2.1 施工組織

2.2 質量管控措施

3 爆破效果與結語

3.1 爆破效果

3.2 結語