混裝乳化炸藥便攜式裝藥器的應用研究

劉 令,魏碧波,劉俊文,張小勇

(中國葛洲壩集團 易普力股份有限公司,重慶 401121)

近年來,國內可進行露天開采的資源在逐漸減少,露天開采也在逐步轉為地下開采。基礎設施建設市場越來越多,中小型爆破工程(多為“小、零、散”項目)的工業炸藥需求逐年加大[1,2]。而對于中小型爆破工程,特別是狹窄工作面、小型礦山、地下開采等爆破項目,現場混裝車受道路、工作面及爆破振動的藥量控制等局限,不能使用現場混裝炸藥車進行爆破作業。目前國內不宜使用混裝炸藥車進行爆破作業的項目,其所需的炸藥用量占全國工業炸藥需求量約35%,因此,擴大現場混裝炸藥應用占比的重要因素是發展小型爆破工程項目混裝炸藥應用技術及裝備[3-5]。

我國在現場混裝設備工裝開發和應用領域客觀來講起步晚、發展慢,當前市場上應用成熟的現場裝藥設備局限于混裝銨油、混裝乳化和多功能現場混裝車,而中小型爆破市場需求的小型裝藥設備的研發、應用較少[6]。

中國葛洲壩集團易普力股份有限公司(以下簡稱公司)研制了一套適用于中小型爆破項目需求的便攜式裝藥器(以下簡稱裝藥器)[7],并通過了中國爆破行業協會組織的科技成果評價。為使其更加貼合爆破現場使用需求,對其現場裝藥爆破應用開展了研究,以下從設備、工藝、現場應用幾個方面進行介紹。

1 裝藥器簡介

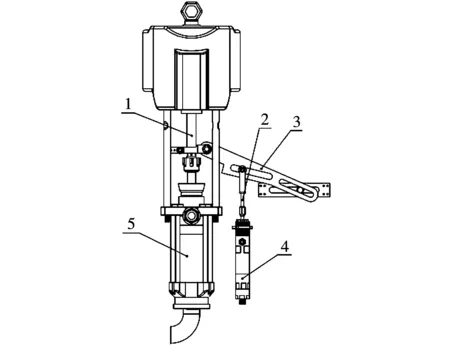

裝藥器上乳化基質和敏化劑的輸送泵采用大行程、低頻率工作模式的活塞式容積泵,有效防止工作過程中產生的機械摩擦熱累積,活塞泵采用壓縮空氣為動力來源,配套設施簡單。乳化基質和敏化劑輸送泵采用機械連桿聯動控制(如圖1所示),以乳化基質泵的輸送量決定敏化劑泵的輸送量,實現同步運動,使二者嚴格按比例輸送,保證了工藝配方的穩定性和一致性。可根據現場實際需求,調整聯動裝置敏化劑泵連接滑塊,對敏化劑添加量進行動態調整。

1-乳化基質泵活塞桿;2-敏化劑泵活塞桿;3-連桿;4-敏化劑泵;5-乳化基質泵圖 1 裝藥器聯動裝置示意圖Fig. 1 Detonator loader′s schematic diagram

同時,該種活塞式容積泵采用非金屬高分子改性材料制作的大通流道的閥座,具有介質流體通道大,雜質容錯能力較強,高溫(120℃)泄壓功能,保證了乳化基質的泵送安全。

2 裝備改進試驗

2.1 結構優化

為使裝藥器能在復雜作業場所進行工業化應用,對裝藥器從輕量化、移動性方面進行了優化。

輕量化方面,安裝支撐裝藥器聯動裝置的支架,其材料盡可能采用鋁合金、內部采用中空結構,以降低設備的總質量,優化后的裝藥器可由2個工人輕松卸車及裝車。

移動性方面,原研制的裝藥器需依靠隨車吊上下車,下車后若需跟隨作業區移動時僅能靠人抬。為使裝藥器在復雜施工作業面應用便捷,在其支架上安裝兩個350 mm半實心橡膠輪胎,將扶手改進成彎管形式,便于操作工發力推動裝藥器,改進后既可方便移動設備,又可減輕工作人員勞動強度,整個裝置可由1人輕松推動。

2.2 聯動裝置

聯動裝置在現場試驗時,發生數次乳化基質泵密封閥球卡死在閥座上,致使乳化基質泵無法輸出乳化基質。經分析因密封球為塑料材質,硬度較低,承受較大壓力時易卡死在閥座上,更換為不銹鋼材質后,泵送性能穩定。

同時,在乳化基質泵出口壓力增大時,敏化劑泵無法正常泵出敏化劑且無法起到水環潤滑作用。經分析主要原因為敏化劑泵的碳鋼密封閥座磨損,與塑料密封球無法實現密封配合,致使敏化劑泵存在內泄露現象,在外部壓力增大時,敏化劑通過磨損口泄露回管道。將敏化劑泵閥球、閥座更換為不銹鋼材質,提高其強度及耐腐蝕性能,改進后泵送性能穩定。

2.3 裝備性能試驗

2.3.1 調整裝藥效率

裝藥時可根據現場裝藥需求,調整便攜式裝藥器上的單向節流閥開度,以調整便攜式裝藥器的裝藥效率,調整方法為調整手柄向上側旋轉,壓縮空氣量會增大,便攜式裝藥器聯動柱塞泵運行加快,裝藥效率增大;反之,調整手柄向下側旋轉,壓縮空氣量會減小,便攜式裝藥器聯動柱塞泵運行變慢,裝藥效率降低。

2.3.2 標定

采用水對裝藥器中聯動柱塞泵進行標定。標定前,首先調整泵單位時間內的工作效率,即每分鐘柱塞泵運行的循環次數。標定時先將標定輸送管道充滿工藝水,然后在統一指令下將乳化基質泵、敏化劑泵出口管同時放入稱量容器中,經過一定時間(如1 min)后,在統一指令下同時停止兩泵,最后分別稱量兩個容器內水質量,并進行計算確認兩泵配比,如果配比不準確,調整聯動輸送機構上敏化劑泵的安裝位置。經標定,乳化基質泵泵送效率1.68 kg/次,敏化劑泵泵送效率0.063 kg/次。

2.3.3 增稠試驗

裝藥器上的增稠裝置位于乳化基質輸送泵的出口,采用工藝水進行測試時,增稠裝置出口端噴出水呈霧化傘狀裝;采用增稠后的乳化基質(粘度約5×104萬mPa·s)進行試驗時,在不裝輸藥管及末端敏化單元的情況下,用塑料袋套住增稠裝置出口,噴出的乳化基質能掛在塑料袋壁面不掉落,增稠效果明顯。

2.4 計量上報

計量上報系統包括計量模塊及上報模塊,上報模塊與計量模塊之間通過串口通信傳輸,計量模塊將裝藥量通過串口通信傳輸至上報模塊中,滿足主管部門的管理要求。計量模塊主要用于對裝藥量進行計量并儲存,上報模塊主要用于將存儲的裝藥量信息上報到監管平臺。其中計量模塊包括檢測、控制以及計量等功能,上報模塊包括信息儲存以及信息傳輸等功能,上報模塊中的處理器經過運算后將裝藥信息儲存在SD卡內,SD卡內的炸藥量信息可保存3個月。

3 工藝試驗

3.1 工藝配方

乳化基質和敏化劑兩者通過裝藥器上的聯動柱塞泵進行輸送,因裝藥器啟動時,柱塞泵腔體內瞬時壓力可能較高,若工藝配方中含有柴油(柴油閃點低),極有可能發生安全事故,油相材料應選擇閃點較高的產品。

對原有乳化基質的生產工藝配方進行了調整,采用新的配方生產水相、油相,其中水相密度1.35~1.38 g/cm3、PH3.4~3.9、析晶點63~66℃,油相密度0.86 g/cm3,水相、油相質量比為94∶6,預乳器轉速控制在530~570 rpm范圍,采用靜態混合器進行靜態制乳[8]。

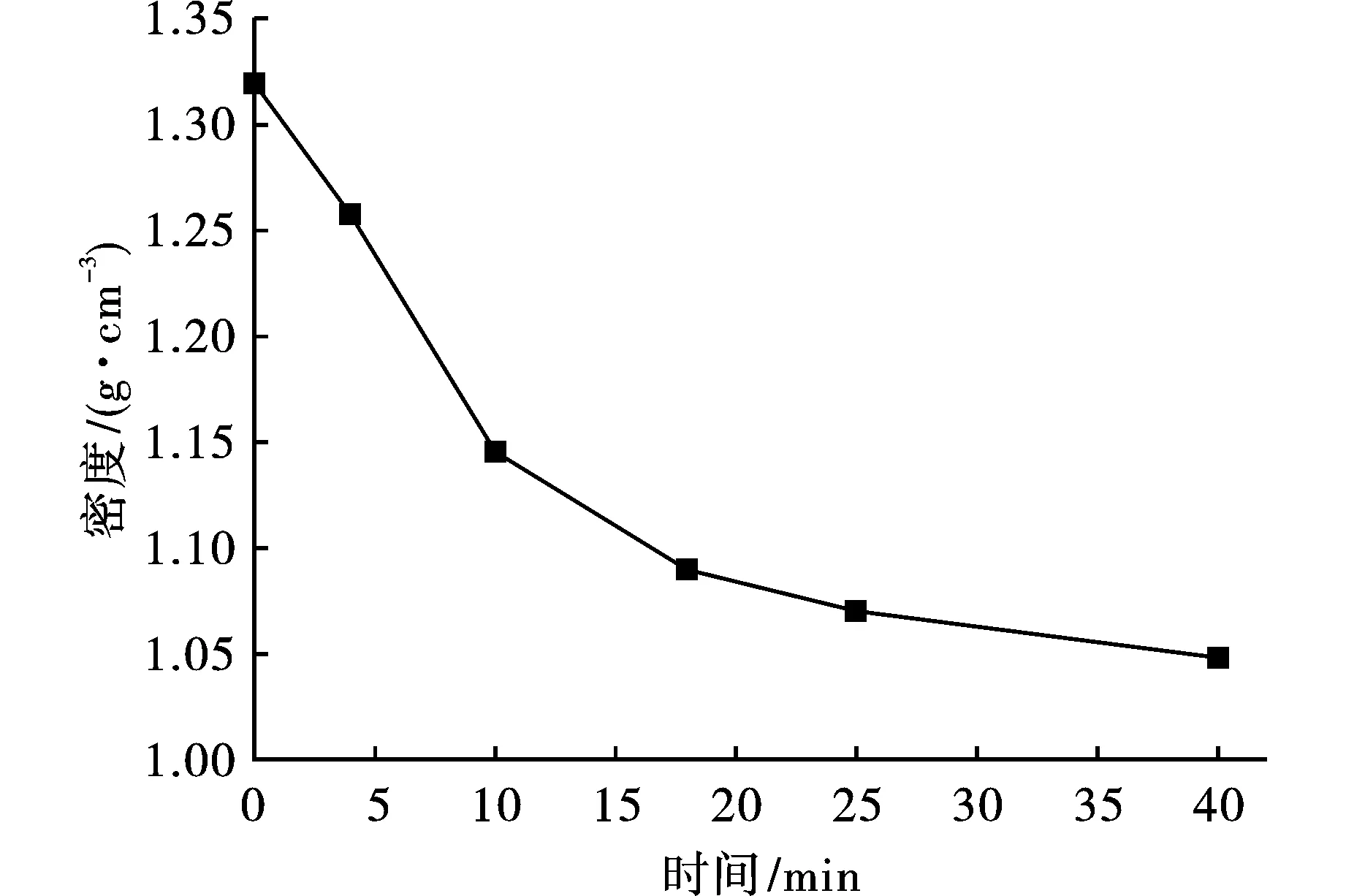

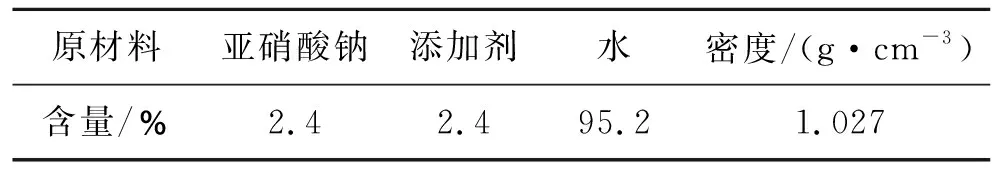

3.2 敏化試驗

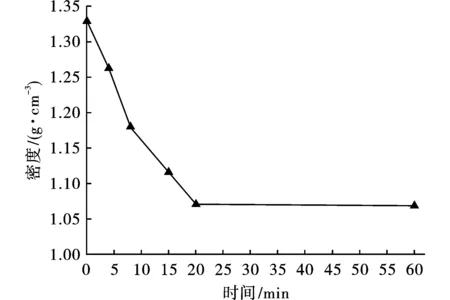

采用表1中敏化劑配方,按照乳化基質:敏化劑質量比=96∶4配比,采用手動攪拌方式對乳化基質進行敏化小試。從圖2可以看出,10 min時密度為1.145 g/cm3,16 min時密度為1.1 g/cm3,最終基本穩定在1.05 g/cm3,符合生產工藝要求。

圖 2 敏化試驗Fig. 2 Sensitization test

表 1 敏化劑配比Table 1 Sensitizer ratio

3.3 末端敏化

為降低乳化基質的輸送壓力,裝藥器采用水環潤滑和末端敏化技術,將敏化劑作為潤滑劑,在輸藥膠管的內壁形成一層薄膜,實現乳化基質和敏化劑的分層輸送,以減少輸送阻力,提高炸藥輸送的安全性。在輸藥膠管出料口安裝靜態混合器,使乳化基質和敏化劑在出料口充分混合,快速敏化,共同送入炮孔后在炮孔內形成混裝乳化炸藥。

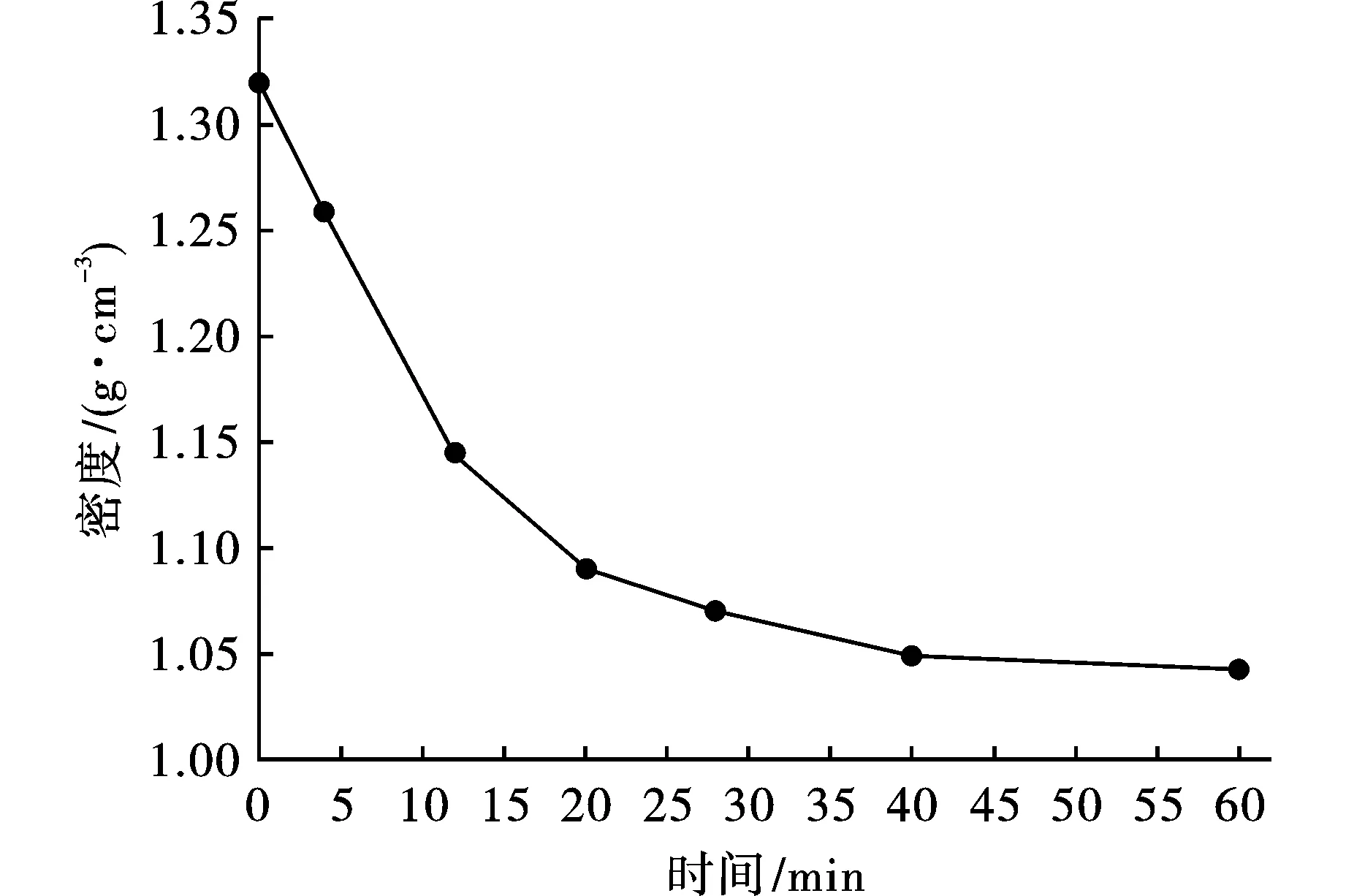

對不同溫度(20、60℃)下的乳化基質,通過末端敏化(靜態混合單元)進行了現場裝藥敏化試驗,敏化試驗結果如圖3、4所示。從圖中可以看出,新研發的乳化基質配方工藝,乳化基質不管是低溫、還是高溫,敏化后密度均能在15 min左右降至1.1 g/cm3,敏化速度快、穩定,后效不明顯,敏化后的氣泡均勻,敏化溫度范圍寬。

圖 3 乳化基質20℃時敏化情況Fig. 3 Sensitization of emulsion matrix at 20℃

圖 4 乳化基質60℃時敏化情況Fig. 4 Sensitization of emulsion matrix at 60℃

3.4 低壓遠距離輸送

新配方工藝生產的乳化基質,具有常溫流動性。裝藥器采用水環減阻技術,經現場試驗,常規裝藥時,φ20輸藥管輸送乳化基質距離60 m,工作壓力在1.5 MPa以內;增稠裝藥時,即前端采用孔板射流、末端采用靜態混合器進行增稠,增稠后乳化基質粘度可達3×105cp,可解決裂隙發育巖石漏藥問題,輸送距離達60m,最高壓力不超過3 MPa,尤其適用于向上孔作業。

4 現場應用試驗

采用外徑110 mm、壁厚5 mm、長1000 mm的PVC管,裝藥900 mm、靶距400 mm,對裝藥器輸藥管輸出的混裝炸藥進行爆速測試,測得現場制備的混裝乳化炸藥爆速4460 m/s,符合要求。

在水泥砂巖礦進行現場爆破試驗,孔網參數6.5 m×4 m,炮孔直徑150 mm,炮孔深度13.5 m,裝藥深度8 m,單孔裝藥量190 kg,裝藥時間3.3 min/孔,現場裝藥過程中無堵管、無漏藥現象,經敏化發泡后實測混裝藥深度為9 m,最后堵塞長度4.5 m,爆破效果良好。見圖5。

圖 5 爆破效果圖Fig. 5 Blasting effect pictures

5 結論

經過改進,改進后的裝藥器更加小巧、輕便、可移動,可在中小型爆破作業現場便捷應用;調整后的生產工藝配方匹配裝藥器的需求,裝藥器的柱塞泵送形式適合低壓遠距離輸送,滿足“小、零、散”爆破項目的需求。裝藥器豐富了現場裝藥裝備,為“小、零、散”爆破項目供藥提供了一種新的解決方案。