響應面優化法利用棗汁發酵生成甘油的工藝

尹蓉,殷龍龍,張倩茹,王賢萍,梁志宏

1. 山西農業大學果樹研究所,果樹種質創制與利用山西省重點實驗室(太原 030031);2. 山西農業大學功能食品研究院(太原 030031)

甘油(丙三醇,CHOHCHOHCHOH)是眾多民生領域如食品、洗護化妝、醫藥保健、紡織等行業的必備原料,但我國甘油生產缺口大,一大部分依賴于進口[1]。近年來合成甘油大幅度發展,而皂化甘油由于肥皂產業的萎縮導致產量大幅度下降,雖然二者和甘油性質相似,但只限于某些行業可以替代[1-2]。在此種條件下,發酵甘油因其廣泛的應用范圍引起了關注[2-3]。發酵甘油的原材料來源廣泛且價格低廉,可以是淀粉類或糖類物質,也可以是某些含淀粉、含糖的副產物,而且生產難度較低、有害物生成少,適合于一些中小企業生產,可緩解我國甘油供應緊張的問題[2,4-5]。

甘油是釀酒酵母(Saccharamyces cerevisiae)酒精發酵中僅次于乙醇、CO2的副產物,甘油的產量可因酵母對亞硫酸的適應而顯著提高[6-8]。研究表明,堿性條件下在5%的糖溶液中,加入亞硫酸鈉,用葡萄酒酵母進行連續發酵,可得到轉化率為51%產量的甘油(以發酵糖計量),用紫外線照射的啤酒酵母突變株較未照射的菌甘油產量可提高20%~25%[2]。酵母菌種、發酵液pH、含氮物、SO2加量、通風、發酵溫度等因素均可對甘油的形成產生影響。康毅等[9]研究表明,在初始葡萄糖質量濃度216 g/L、果糖質量濃度144 g/L、發酵溫度32 ℃、pH 3.0、SO2添加量40 mg/L的條件下,經釀酒酵母D254發酵,獲得的甘油最高產量達655.64 μmol/L。王秀菊等[10]研究得出發酵溫度、銨鹽的添加及SO2劑量均對蘋果酒、梨酒甘油產量有一定的影響,但同種條件下梨汁發酵產生的甘油要高于蘋果汁。Chen等[11]研究磷酸氫二銨(DAP)的添加對荔枝酒發酵的影響,結果發現添加0.5 mmol/L的DAP在荔枝酒在發酵早期顯著提高了其甘油和酒精的含量,且甘油產量的增長量高于酒精。

紅棗是山西多個地區的支柱產業。近些年,種種原因導致一些本地品種尤其是產量最大的木棗存在嚴重滯銷浪費現象,再加上當地氣候造成的大量殘次棗、落棗、劣棗[12-14],如何利用過剩紅棗資源成為一個重要課題。紅棗含有很高的糖分[15-16],而干棗儲備可不受季節供應的影響,因此可將過剩紅棗作為原料進行發酵甘油的生產。試驗以干紅棗熱提汁作為甘油發酵的原料,利用傳統甘油發酵的原理,在棗汁中添加亞硫酸鈉(Na2SO3),在堿性條件下發酵,研究發酵條件的影響,并結合響應面分析法,摸索到成效最佳的實驗室工藝條件,為初步利用紅棗汁生產甘油奠定了理論基礎。

1 材料與方法

1.1 材料與試劑

木棗,購于山西省呂梁市臨縣,要求棗果無病蟲害、無腐爛;國光高活性干酵母,安琪酵母股份有限公司,市售。乙腈(色譜純)、亞硫酸鈉、氫氧化鈉、鹽酸、甘油(分析純)、屈臣氏純凈水。

1.2 儀器及試劑

WATERS e2695凝膠液相色譜儀(2141RI檢測器、Empower 3色譜工作站、SMH G18SMH018G色譜恒溫箱、SUPELCOGEL Ag2樹脂型糖分析柱);0.45 μm水系溶劑針筒過濾器(天津市科億隆實驗設備有限公司);超聲波清洗儀(中國昆山市超聲儀器公司)。

1.3 試驗方法

1.3.1 試驗流程

干紅棗→清洗→切割(將每顆棗切割三刀)→加熱提汁(加入5倍體積純凈水,加熱至70 ℃后停止,常溫靜置提汁12 h)→過濾(孔徑0.048 mm篩網)→調糖度(濃縮或加入水,根據試驗需要)→將棗汁pH調制7以上→菌種活化及接種(以0.4 g/L的濃度稱取活性干酵母,加入適量濃度為2%的葡萄糖溶液,置于37℃水浴鍋中連續攪拌15min,而后加入棗汁中,并混合均勻[17-18])→發酵→取樣測定

1.3.2 色譜條件

流速1 mL/min,壓力上限4 000 PSI,輸送體積50μL,總流量1 mL,加速到10 mL/min所需的時間2 min,目標柱溫30 ℃,柱溫范圍±5 ℃,甘油標準曲線時柱溫保留10 min,棗酒樣品保留40 min。

1.3.3 甘油標準曲線的繪制

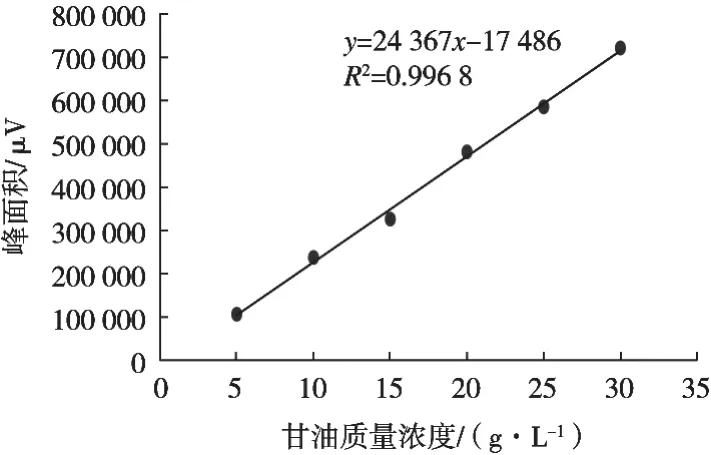

用分析純甘油、乙腈分別配制5,10,15,20,25和30 g/L的甘油溶液,在上述條件下,甘油大約在5.51 min出峰,以甘油質量濃度為橫坐標,相對應的峰面積為縱坐標,繪制甘油標準曲線,結果見圖1。

1.3.4 樣品前處理及測定

棗汁發酵完成后,取棗發酵液,用0.45 μm水系溶劑針筒過濾器過濾,之后以1∶3比例與乙腈混合,充分混勻,靜置4 h 后,取上清液再次用0.45 μm水系溶劑針筒過濾器過濾[17,19-20],加入液相進樣瓶,進樣量為20 μL。

1.3.5 數據處理

采用Excel、Designer-Expert 10.0.7軟件進行數據處理及分析。

圖1 甘油溶液的標準曲線

2 結果與分析

2.1 單一發酵參數試驗

2.1.1 pH對棗汁甘油生成量的影響

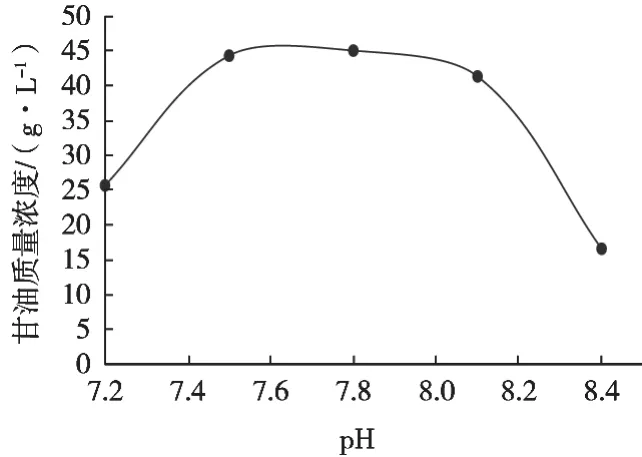

調整棗汁糖度至20 °Brix,取350 mL置于三角瓶中,加入2%亞硫酸鈉(Na2SO3),以NaOH和鹽酸調pH,分別將pH調至7.2,7.5,7.8,8.1和8.4,每個處理重復3次,接入活化好的國光酵母,于30 ℃發酵至殘糖低于4 g/L,測定棗發酵液中甘油質量濃度。pH對棗汁發酵甘油生成量的影響如圖2所示。發酵中初始pH對棗汁甘油生成量影響很大,一開始隨著pH的升高,甘油產量逐漸提高,pH在7.4~8.1時,甘油產量維持在高水平;pH>8.1時,甘油產量大幅度下降。說明pH升高到一定的水平會明顯抑制甘油生成。因此,生產中宜將pH控制于7.4~8.1之間。

圖2 pH對棗汁發酵甘油生成量的影響

2.1.2 發酵溫度對棗汁甘油生成量的影響

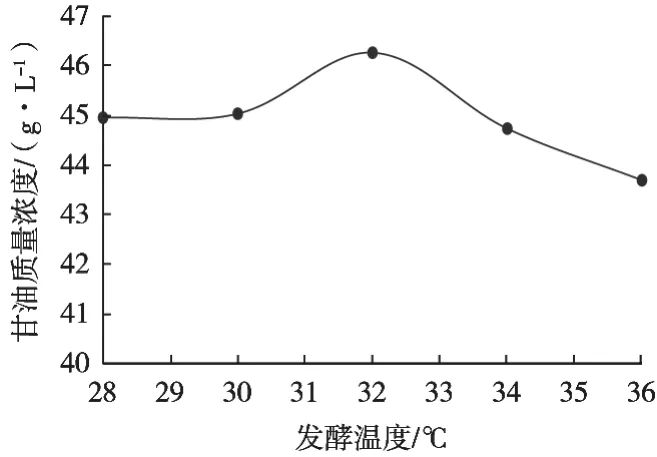

取350 mL 20 °Brix棗汁置于三角瓶中,加入2%亞硫酸鈉(Na2SO3),以NaOH和鹽酸調pH至7.8,分別在28,30,32,34和36 ℃下恒溫發酵,每個處理重復3次,接入活化好的國光酵母,發酵至殘糖低于4 g/L,測定棗發酵液中甘油質量濃度。發酵溫度對棗汁發酵甘油生成量的影響如圖3所示。棗汁發酵適宜溫度在28~36 ℃之間,不同的溫度對甘油最終生成量影響很小,但總體呈現先上升后下降的趨勢,甘油產量最高的發酵溫度為32 ℃。

圖3 發酵溫度對棗汁發酵甘油生成量的影響

2.1.3 棗汁初始糖度對棗汁甘油生成量的影響

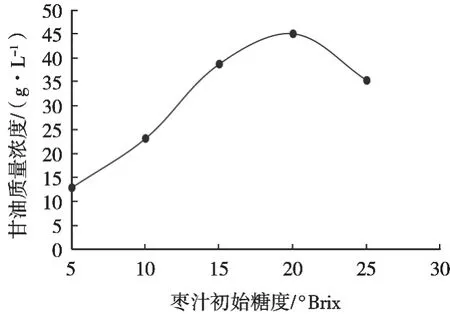

通過濃縮或稀釋,分別將棗汁調至5,10,15,20和25 °Brix,取350 mL置于三角瓶中,加入2%亞硫酸鈉(Na2SO3),以NaOH和鹽酸調pH至7.8,分別在30 ℃下恒溫發酵,每個處理重復3次,接入活化好的國光酵母,發酵至殘糖低于4 g/L,測定棗發酵液中甘油質量濃度。棗汁初始糖度對棗汁發酵甘油生成量的影響如圖4所示。棗汁初始糖度對甘油生成量影響較大,初始糖度<20 °Brix時,初始糖度增加會使甘油最終生成量相應增加,但高于20 °Brix時,甘油生成量開始下降,說明高糖度導致滲透壓增加,影響了酵母的活性。因此20 °Brix是棗汁發酵甘油最適合的初始糖度。

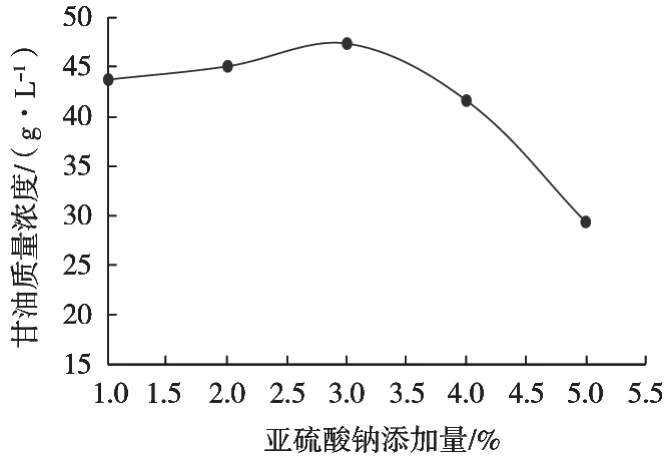

2.1.4 Na2SO3添加量對棗汁甘油生成量的影響

取350 mL 20 °Brix棗汁置于三角瓶中,分別加入1%,2%,3%,4%和5%濃度的亞硫酸鈉(Na2SO3),以NaOH和鹽酸調pH至7.8,分別在30 ℃下恒溫發酵,每個處理重復3次,接入活化好的國光酵母,發酵至殘糖低于4 g/L,測定棗發酵液中甘油質量濃度。發酵溫度對棗汁發酵甘油生成量的影響如圖5所示。Na2SO3添加量對棗汁發酵甘油的生成具有一定的影響,當Na2SO3添加量為3%時,甘油生成量最大;高于3%時,甘油生成量開始下降。可能是因為高濃度的Na2SO3會影響棗汁發酵液pH和滲透壓,從而抑制了發酵動力。因此,3%的Na2SO3添加量最適合棗汁發酵甘油。

圖4 棗汁初始糖度對棗汁發酵甘油生成量的影響

圖5 Na2SO3添加量對棗汁發酵甘油生成量的影響

2.2 發酵參數響應面優化試驗

2.2.1 響應面優化試驗設計與結果

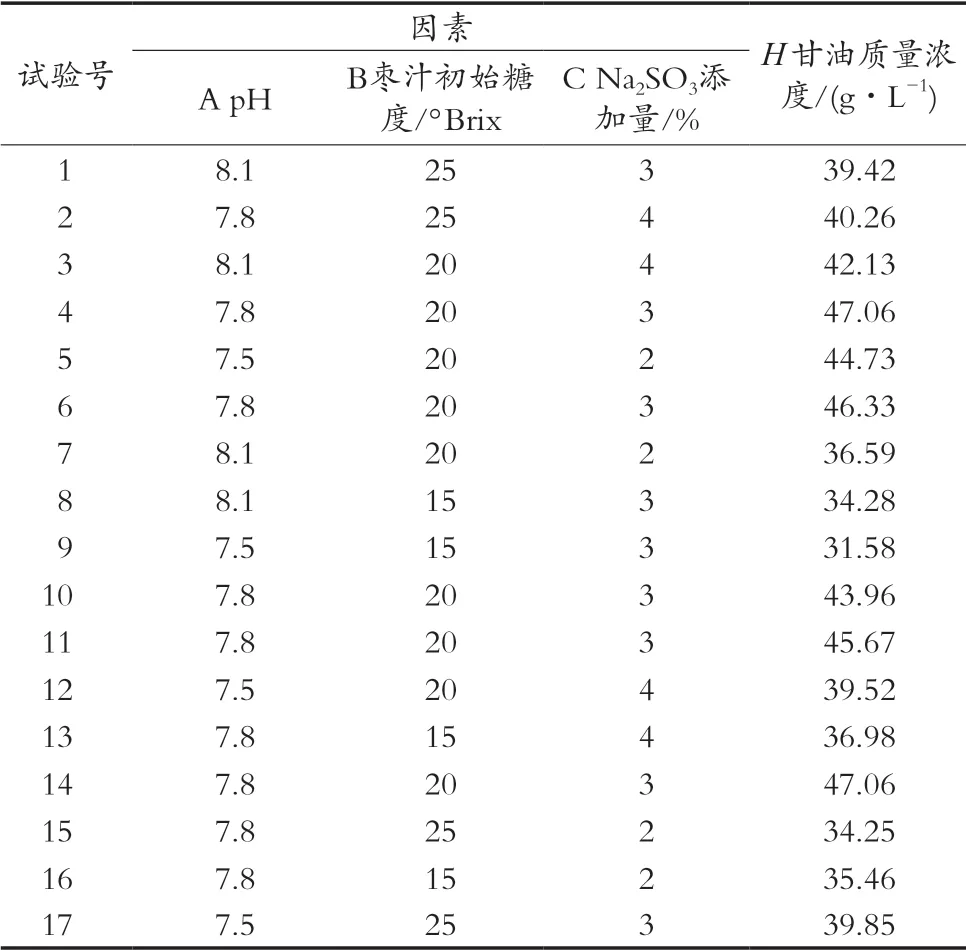

由單因素試驗結果可知,在較適宜的溫度范圍內,發酵溫度對試驗結果影響小,因此選擇pH(A)、棗汁初始糖度(B)和Na2SO3添加量(C)為考察因子,利用Design-Expert 10.0.7設計三因素三水平試驗,研究其在棗汁發酵甘油中的互作影響。試驗設計及結果見表1。

表1 響應曲面法試驗設計表及結果

2.2.2 模型方程的建立與顯著性分析

通過Design-Expert 10.0.7對表1結果進行回歸分析,得到甘油質量濃度(H)的回歸方程:H=46.02-0.41A+1.94B+0.98C-0.78AB+2.69AC+1.12BC-2.86A2-6.87B2-2.41C2。

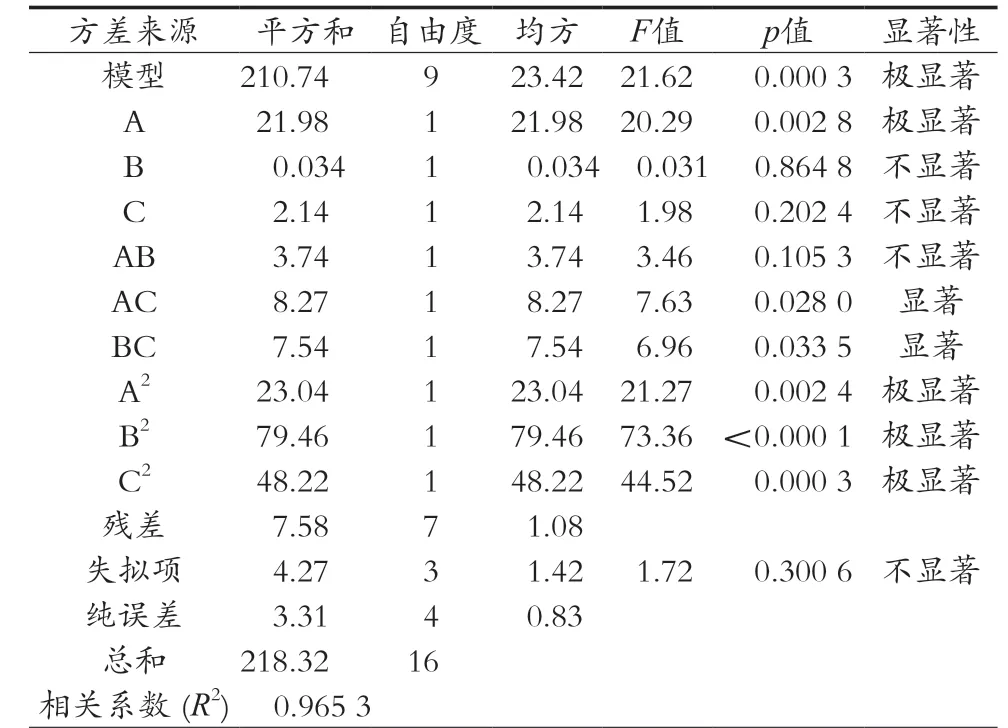

對二次回歸方程進行方差分析,顯著性分析如表2所示。模型p<0.01,說明該模型各因素關系極顯著;失擬項p>0.05,表現為不顯著,說模型回歸方程能夠反映棗汁發酵甘油的生成與各因素的關系;3個因素對甘油生成濃度的影響分別是:pH(A)極顯著,棗汁初始糖度(B)和Na2SO3添加量(C)不顯著;AB、AC、BC中,A和C、B和C對響應值的交互影響均為顯著;因素A2、B2、C2對響應值的曲面效果全部極顯著;模型的相關系數R2=0.965 3,說明有96.61%試驗數據可變性可用此模型來解釋,說明該回歸方程的擬合度良好,模型預測值與試驗值關聯度高,該方程可適用。

表2 各試驗因素的方差分析

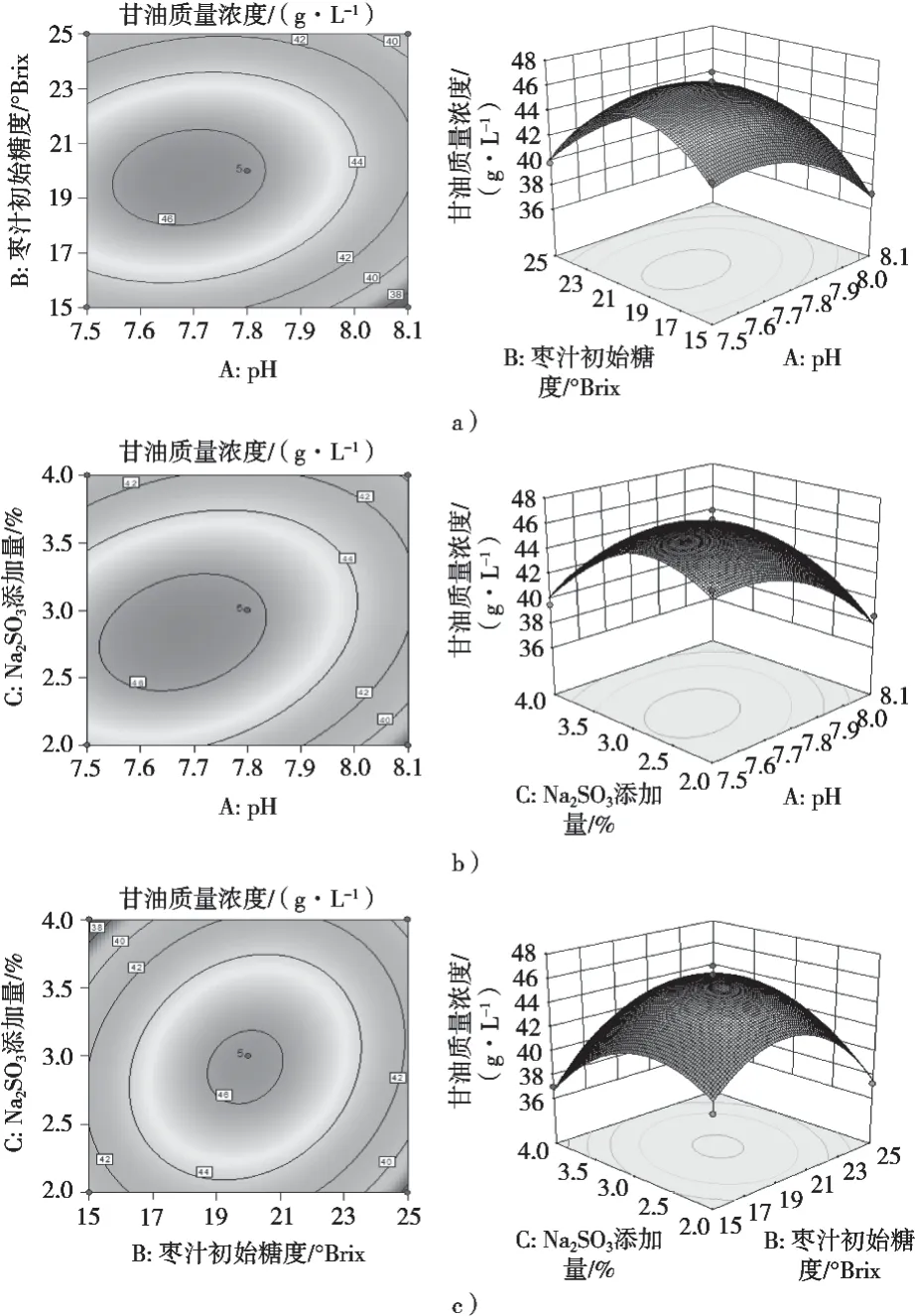

2.3 響應面優化分析

圖6 各因素交互作用對棗汁甘油生成的等高線及響應曲面圖

通過Design-Expert 10.0.7軟件處理,得到棗汁甘油生成的等高線及響應曲面圖,見圖6。由圖6(a)可知:等高線呈橢圓形,響應曲面坡度較陡峭,且pH一側的坡度更為陡峭,說明二者的交互作用顯著,且pH對棗汁甘油生成的影響要高于棗汁初始糖度;由圖6(b)可知:等高線呈橢圓形,響應曲面坡度較陡峭,且pH一側的坡度更為陡峭,說明二者的交互作用顯著,且pH影響要高于Na2SO3添加量;由圖6(c)可知:等高線呈橢圓形,響應曲面坡度陡峭,且Na2SO3添加量一側的坡度相對更為陡峭,說明二者的交互作用顯著,而Na2SO3添加量的影響要高于棗汁初始糖度。

2.4 響應面最佳參數驗證試驗

通過Design-Expert 10.0.7設計得到棗汁發酵甘油最佳優化參數:pH 7.67、棗汁初始糖度19.58 °Brix、Na2SO3添加量2.81%,預測甘油生成量為46.62 g/L。考慮可操作性,將參數數值保留1位小數,在pH 7.7、棗汁初始糖度19.6 °Brix、Na2SO3添加量2.8%、溫度32 ℃的條件下進行驗證試驗,重復試驗設置3次,3次甘油生成實測值的平均數為46.29 g/L,與預測值偏差小,說明該模型能較好預測棗汁發酵生成甘油的試驗,具有較高的利用價值。

3 結論

在單因素試驗的基礎上,運用Box-Behnken響應面法對棗汁發酵甘油的工藝進行優化分析。結果表明,pH、棗汁初始糖度和Na2SO3添加量在棗汁發酵甘油中起著重要的作用,其中pH的作用尤為顯著,各參數之間交互作用明顯。棗汁發酵甘油的最優工藝參數為pH 7.7、棗汁初始糖度19.6 °Brix、Na2SO3添加量2.8%。在此參數下,甘油生成量可達46.29 g/L。在最優工藝參數下,響應面法預測理論值與實際值接近,說明該模型具有實用價值。此次試驗為棗汁發酵甘油提供一定的理論基礎,在豐富甘油傳統生產法發酵法途徑中,具備一定的實用意義和環保價值;還可為解決山西紅棗過剩、浪費的現象提供可行性參考。