甘氨酸合成方法綜述與展望

楊仁俊,張偉,赫瑞元,李鑫,韓萌,龔文照

陽泉煤業(集團)有限責任公司化工研究院(太原 030000)

甘氨酸(Glycine,縮寫為Gly),也稱氨基乙酸,其化學結構式為NH2CH2COOH,是氨基酸系列中相對分子質量最小、結構最簡單的一種。根據甘氨酸的合成工藝與產品質量不同,可分為工業級、飼料級、醫藥級和食品級四種產品規格。

甘氨酸是一種重要的化工中間體,在各領域根據消費量占比由高到低依次為農藥、食品、飼料、醫藥等。在我國,約80%的甘氨酸用于生產除草劑草甘膦,而國內草甘膦產量從2015年的40萬 t增加至2019年的55萬 t,年增長率達9.3%[1-2]。在食品行業,甘氨酸可作為營養增補劑、調味劑、防腐劑[3-5];在飼料和醫藥行業,甘氨酸作為飼料添加劑和藥物中間體[6-8]。

目前,工業化和具有工業化前景的甘氨酸合成方法主要有氯乙酸氨解法、施特雷克法、羥基乙腈法、直接海因法、生物合成法等。

1 甘氨酸合成方法

1.1 氯乙酸氨解法

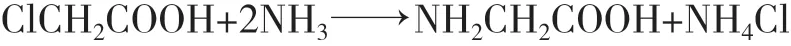

氯乙酸氨解法是以氯乙酸和氨水為起始原料,在催化劑烏洛托品作用下,合成甘氨酸。其主反應方程式為

副反應為

該方法的優勢是反應原料來源廣泛,合成工藝簡單,反應條件溫和,對設備材質要求不高,且操作簡便,易于工業化生產。不足在于合成周期長,副產物氯化銨不易分離,產品品質差,烏洛托品催化劑難以回收利用,造成生產成本較高。

目前,氯乙酸氨解法仍是國內企業生產甘氨酸的主要方法。為降低生產成本、提高甘氨酸產品品質,國內甘氨酸生產企業和科研機構進行了大量的科研工作。

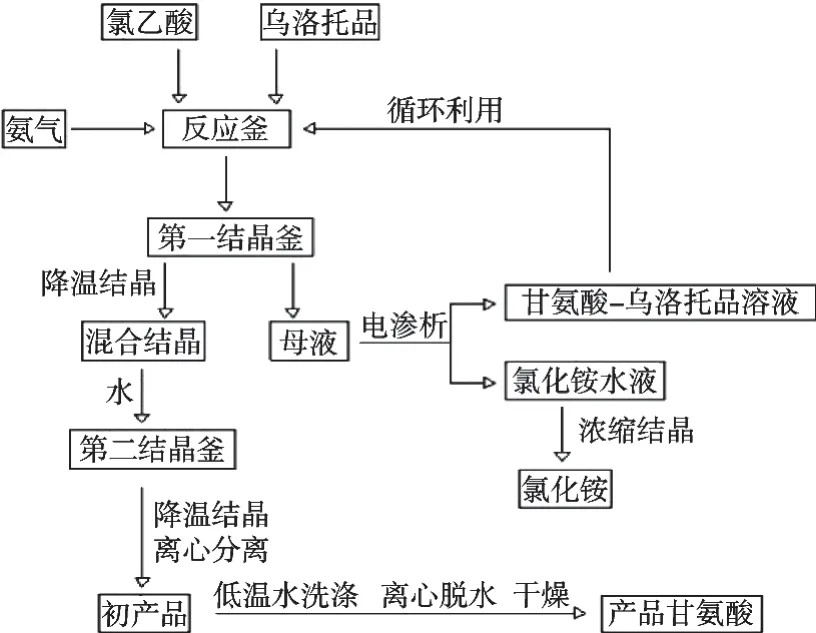

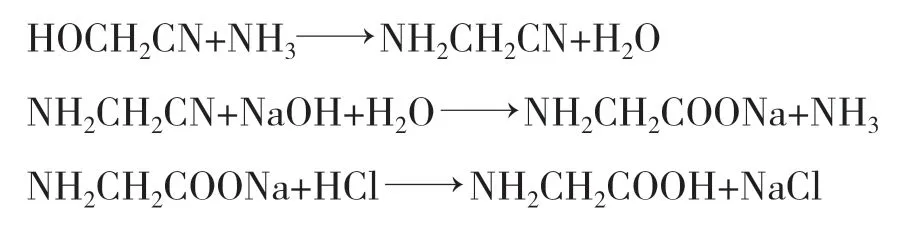

沈美忠[9]提出了一種甘氨酸合成新工藝,即引入電滲析處理結晶母液,分離得到的甘氨酸與烏洛托品混合液返回反應釜內進行循環利用,氯化銨水溶液經蒸發濃縮結晶獲得氯化銨,該工藝不僅大幅減少了催化劑烏洛托品用量,降低了生產成本,而且還提高了副產氯化銨品質,如圖1所示。

圖1 一種甘氨酸合成新工藝

任麗君等[10]提供了一種高沸點極性溶劑用于分離甘氨酸與氯化銨,兩者回收率均在95%以上,純度達到99%以上,同時可以降低甘氨酸生產過程中混晶分離工段設備投資,減少溶劑使用量,降低生產成本。

張敏卿等[11]對原工藝進行改進,將一步法拆分為氨溶解、成鹽反應、氨化反應三步,使得氨水能按所需量同料液混合,避免了因氨吸收引起局部過熱或局部料液pH過高而造成的副產物多的問題,提高了甘氨酸收率,減少了烏洛托品消耗。

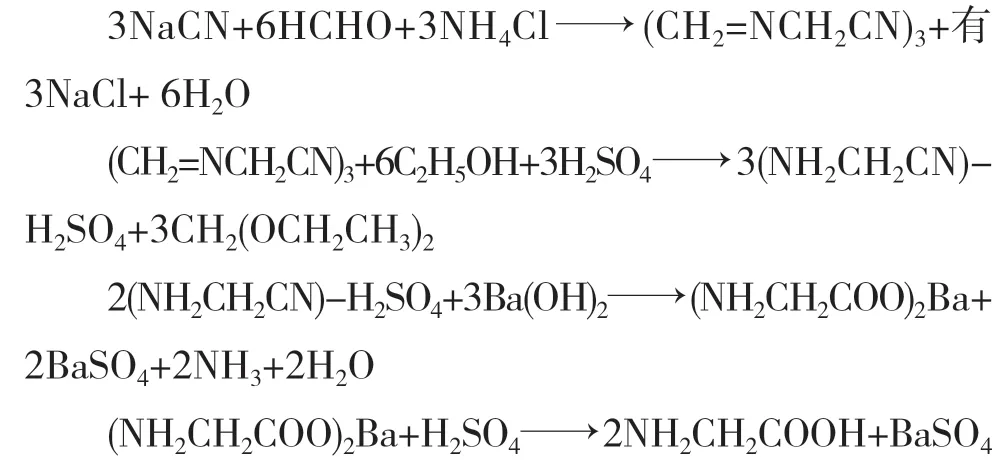

1.2 施特雷克法

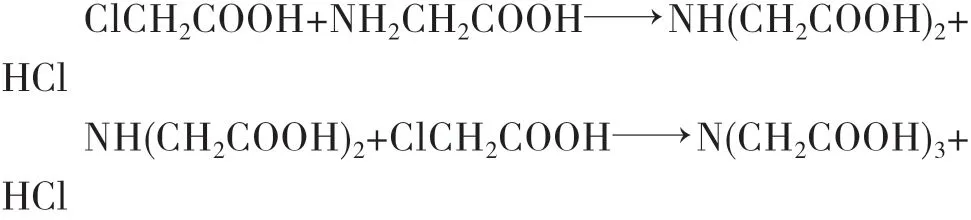

施特雷克法是以氰化鈉、甲醛、氯化銨、硫酸、氫氧化鋇等為原料合成甘氨酸產品,反應方程式為

該方法的優點是產品品質好,易精制,適合大規模工業化生產;缺點是原料氰化鈉為劇毒物,脫鹽工序復雜,合成工藝路線長,操作條件苛刻。

為減少環境污染和降低生產成本,國外科研機構在施特雷克工藝基礎上,開發了使用氫氰酸代替氰化鈉作原料的改進施特雷克工藝,具有合成工藝流程短、生產成本低、產品收率高等優點,已逐漸成為國外甘氨酸生產企業的主流工藝。

1.3 羥基乙腈法

羥基乙腈法是氫氰酸先與甲醛反應生成羥基乙腈,再同氨發生氨解反應生成氨基乙腈,后經堿解、酸化等工序合成甘氨酸。主要反應方程式為

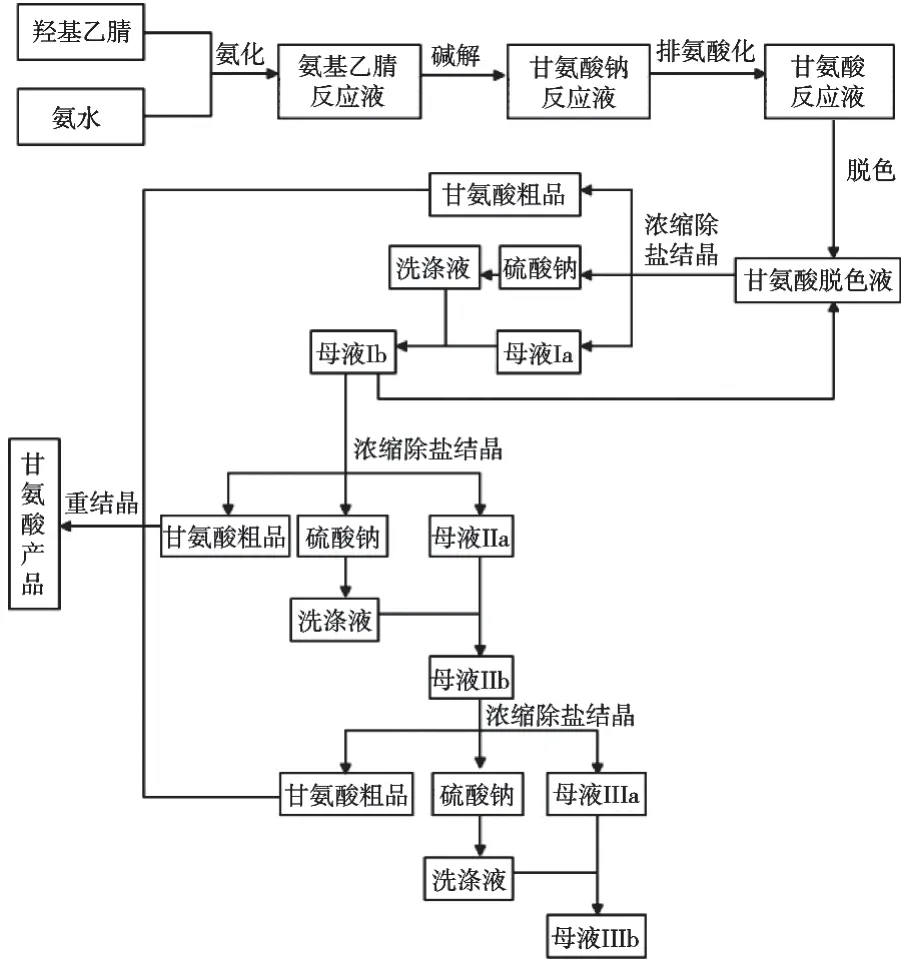

王友仁等[12]介紹了一種甘氨酸制備工藝,包括氨化、堿解、排氨酸化、脫色、濃縮除鹽結晶、重結晶等步驟。使用管式反應器進行氨化反應,提高了反應溫度和壓力,縮短了反應時間,減少了原料分解及副產物生成。采用母液循環利用,減少了廢棄母液處理量,提高了產品收率,降低了生產成本,如圖2所示。

青木隆典等[13]制備了一種鈰化合物催化劑,在由氨基乙腈合成甘氨酸過程中,顯示出較高的催化活性和選擇性,反應中無雜鹽生成,避免了后續酸化、脫鹽等操作,活性降低的催化劑可通過洗滌、熱處理等方法再生后循環使用,降低了生產成本。

圖2 甘氨酸的制備工藝

1.4 直接海因法

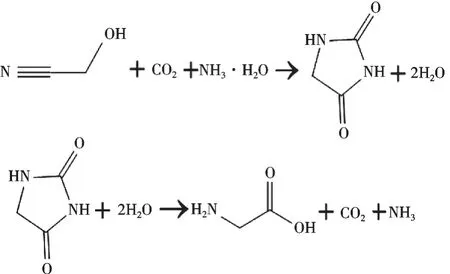

氫氰酸有毒、易揮發的特性造成運輸、存儲較為困難,為尋找氫氰酸替代品,人們開發了直接海因法工藝,該工藝首先讓氫氰酸與甲醛反應生成較為穩定的羥基乙腈,再以羥基乙腈與碳源、氨源(二氧化碳與氨水或碳酸銨與碳酸氫銨)為原料,在高溫高壓條件下(一般反應溫度為60~200 ℃、反應壓力為3~6 MPa),經海因合成與水解反應,得到產品甘氨酸。反應式為

該工藝流程簡單、原子利用率高、清潔環保,極具應用前景。目前,直接海因法合成甘氨酸工藝仍處于實驗室小試、中試階段,尚未見工業化報道。

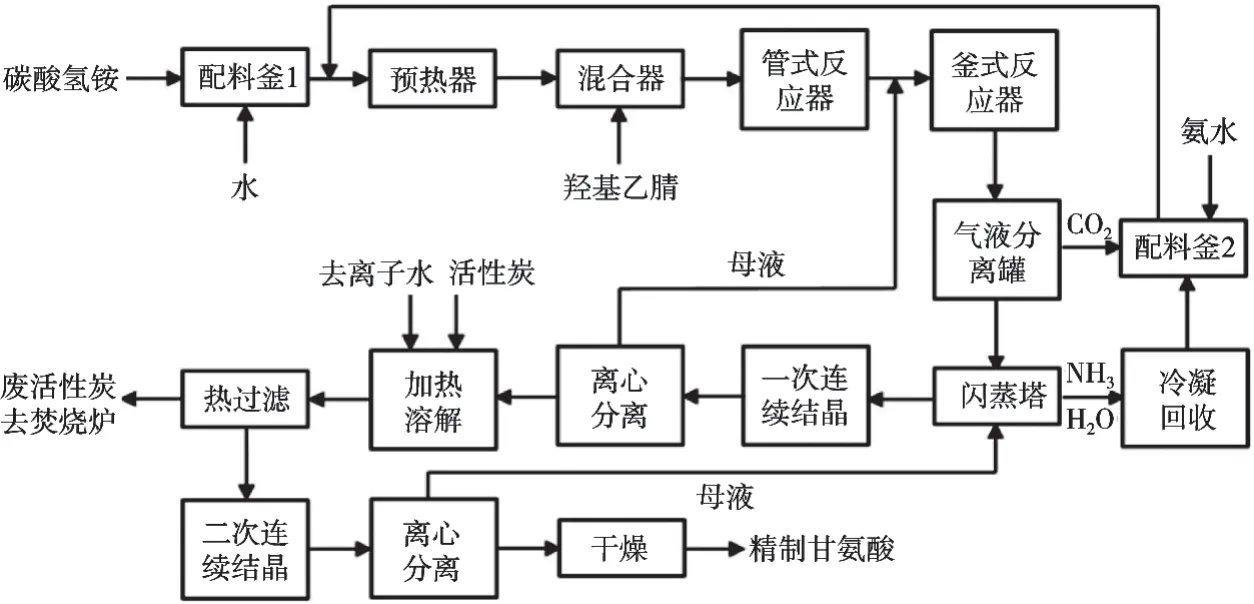

馮志武等[14]提供了一種羥基乙腈連續化制備甘氨酸的工藝,如圖3所示,以羥基乙腈與氨源、碳源為原料,依次經管式填料反應器和釜式反應器,發生海因合成與海因水解反應,再經蒸發、濃縮、結晶、分離、干燥等工序,獲得高純甘氨酸產品。該工藝不僅能保證甘氨酸收率和純度均在99%以上,還實現了以羥基乙腈為原料連續化生產甘氨酸,且生產過程中無廢液排放。

圖3 一種羥基乙腈連續化制備甘氨酸的方法

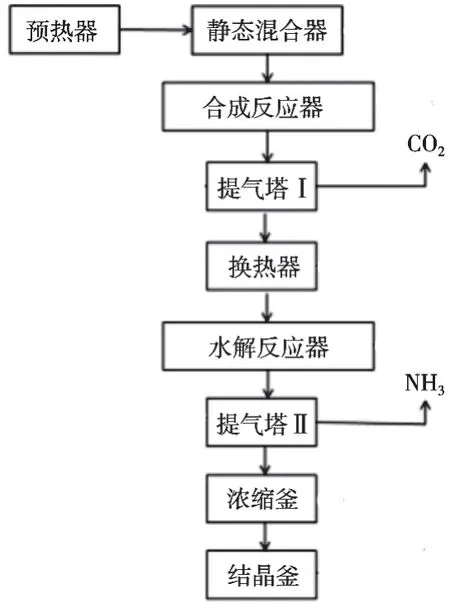

龍曉欽等[15]介紹了一種甘氨酸的清潔生產方法及裝置,如圖4所示。該方法獨特之處是分別在合成反應器與水解反應器后設置汽提塔,通過汽提來排除體系中未反應的二氧化碳和氨,降低對設備的腐蝕。反應器材質采用鋯合金,在增加材質的抗腐蝕性能基礎上,減少了甘氨酸二肽等副產物的生成,甘氨酸純度高達99.5%以上。

1.5 生物合成法

生物合成法是利用微生物來合成甘氨酸,具有選擇性好、收率高、反應條件溫和、無污染等優點,是一種潛力巨大的甘氨酸合成方法。

目前,該方法仍處于研究和開發實驗階段。國內外科研人員在努力開發用于有效合成甘氨酸的微生物和發酵工藝技術,如增強編碼在棒狀菌屬的菌株中參與氨基酸生物合成酶的基因的表達或缺失氨基酸生物合成所不必要的基因。李智軟等[16]在ATP磷酸核糖基轉移酶(HisG)中引入突變,使得棒桿菌屬微生物在維持谷氨酸生產能力的同時提高了甘氨酸的生產能力,提高幅度約1.6倍。

圖4 甘氨酸的清潔生產方法及裝置

2 甘氨酸主要合成方法對比

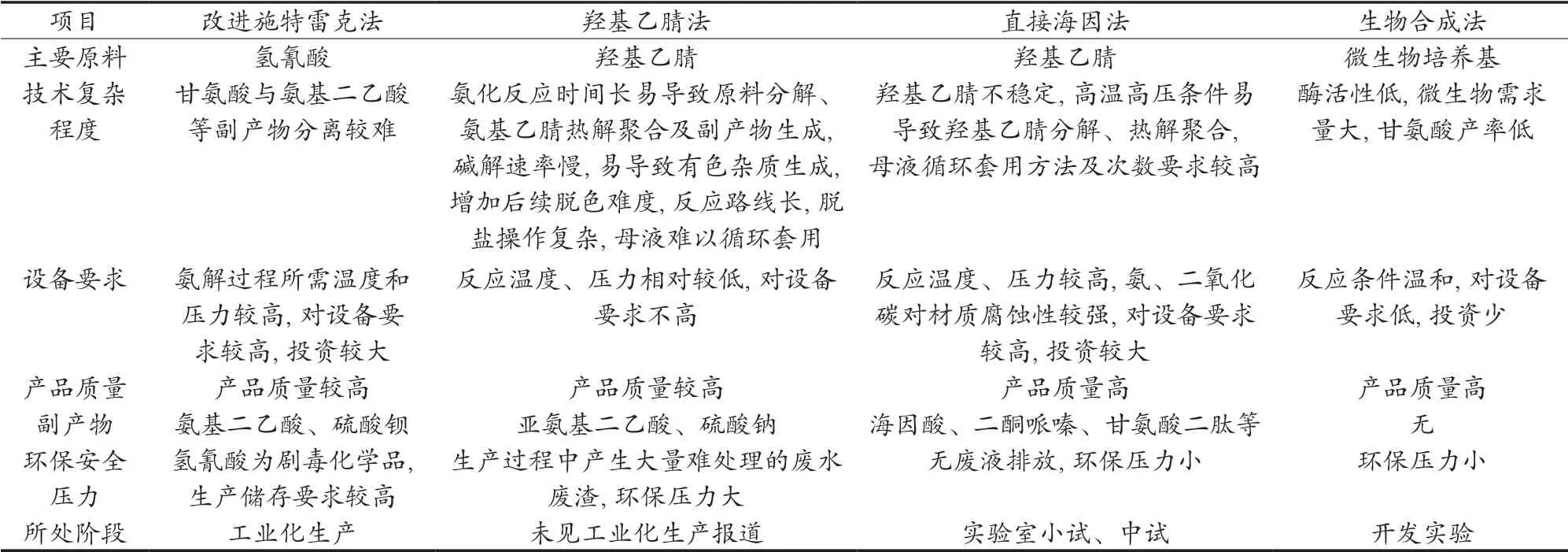

已工業化的甘氨酸合成方法與潛力方法指標對比見表1。

表1 已工業化的甘氨酸合成方法與潛力方法指標對比

3 展望

隨著環保政策日益嚴厲和綠色環保概念深入人心,清潔生產已成為社會主流。直接海因法和生物合成法兩技術在甘氨酸綠色合成方面潛力巨大,其中直接海因法已處于中試階段,離工業化生產又邁進了一步。同時,隨著基因工程等生物技術的突飛猛進,通過基因重組、改造等技術來提高微生物合成甘氨酸的能力,將推動生物法合成甘氨酸技術的發展。