電石電耗偏高原因分析及優化解決方案

翁 明,陳鳳鳳

(陜西北元化工集團股份有限公司,陜西 榆林719319)

《電石單位產品能耗限額》標準中規定電石單位產品能耗先進值≤3 050 kW·h/t,電石生產中導致電石爐電耗高的因素較多,大致有蘭炭灰分、蘭炭揮發分、白灰生過燒、白灰含雜、電極入爐深度、開爐電熱流失、料面溫度等方面,為進一步查找出電石爐電耗高的原因, 繼而按照各因素對電耗的影響程度以及解決難度分類、分階段、分層級制定相關管控措施,逐項理清、落實措施、按期比對,最終將電石爐電耗維持在目標范圍內,降低電石生產成本,提高公司生產效益。

1 2019 年電耗數據

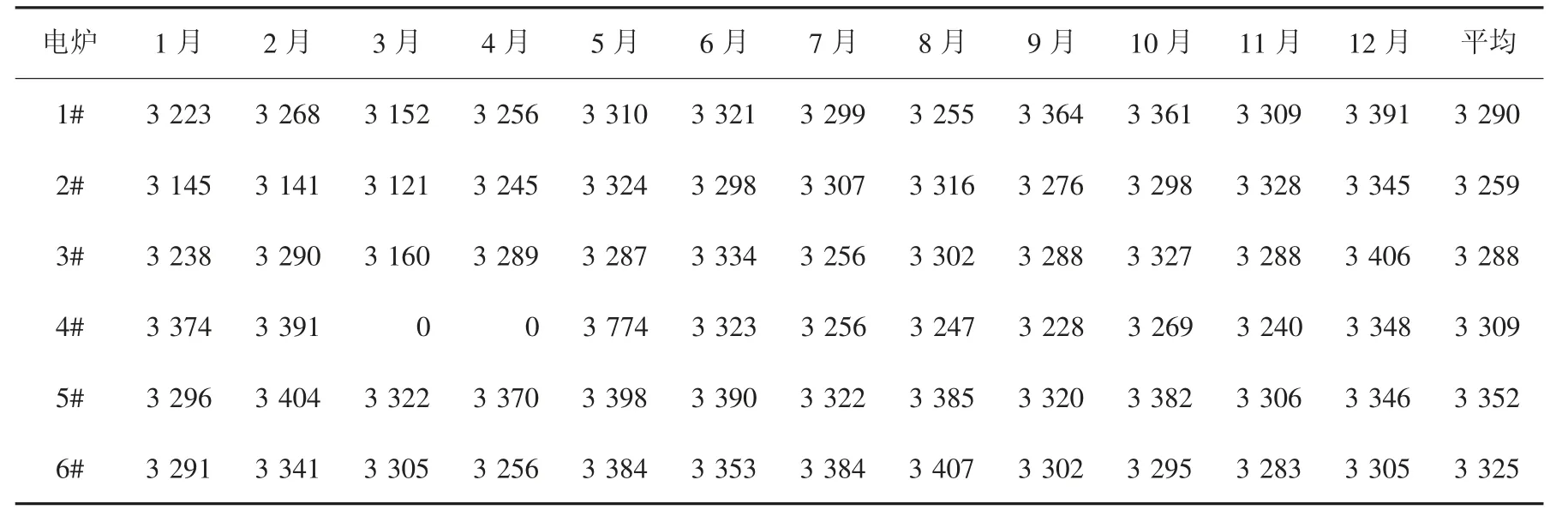

2019 年電石爐各爐工藝電耗情況見表1;

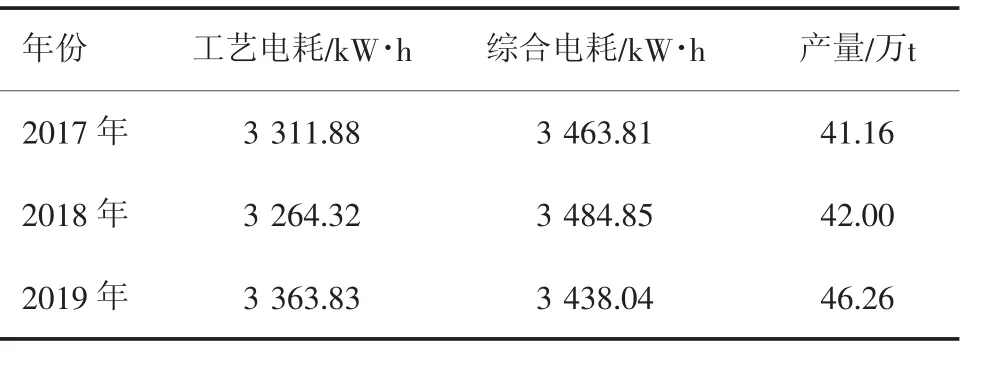

2017—2019 年電石產量及電石電耗情況對比見表2。

2 影響因素分析

2.1 原料方面

2.1.1 白灰生過燒

白灰生燒量越大, 帶入爐內的CaCO3量就越多,CaCO3在爐內分解吸收消耗的也就越大,即電耗就越多,同時生燒白灰較正常白灰偏重,影響入爐原料配比,過燒白灰較正常白灰體積小、活性度低,結構致密,影響電石反應速度及電石發氣量。

統計2020年1-2月及2019年白灰生過燒情況,具體數據見表3。

2019年各月生過燒情況具體見表4。

由表3 可看出,2019年以來,平均白灰生過燒居高不下,合格率低位運行,此為影響電石電耗的主要因素。

表1 2019年各爐電耗情況 (kW·h)

表2 2017-2019年電爐電耗比對

表3 白灰生過燒對比(生過燒≤8.5%視為合格)

表4 白灰生過燒對比(生過燒≤8.5%視為合格)

管控目標:4 月開始,白灰平均生過燒(以生產科在篩分樓取樣, 使用水溶法化驗結果為準) 降至8.5%以內,合格率提升至80%以上(以生過燒8.5%為合格點),并逐月降低生過燒,提高合格率。

管控措施:(1)優化白灰窯供氣方式,電石爐正常運行時, 白灰窯根據電石爐煤氣產生量調整白灰窯產量,全部使用電石爐氣煅燒白灰,盡量將碳化爐煤氣用于熱電鍋爐發電。 (2)電石爐異常多臺停運時,打開白灰加壓機房頂煤氣摻燒閥,進行碳化尾氣短時間摻燒。 (3)石灰石上料系統正常時,必須通過上料系統進行上料, 遇上料系統異常或無法保證正常石灰石供應量時, 部分石灰石由零散倒運至料場滾篩上料,減少面子砂石等雜質進入白灰窯。 (4)統計白灰生過燒時需將平均生過燒及合格率做為重要指標雙重管控。(5)保證白灰窯入窯煤氣熱值儀的正常使用, 優化煤氣熱值與窯膛溫度及煤氣壓力的控制邏輯。 (6)調整優化出料溫度及出料頻次,形成具體優化方案。(7)增設篩分樓前白灰輸送皮帶生過燒石灰撿拾崗位,控制入爐白灰生過燒量,撿出的大生燒白灰回窯煅燒或磨粉后脫硫。

2.1.2 石灰石含雜

石灰石含雜主要指石灰石中Fe2O3、Al2O3、MgO等物質,雜質入爐后對電石電耗影響較大,雜質在高溫下都會與蘭炭發生還原反應,生成單質硅、鐵、鋁和鎂,會在電石爐運行過程中造成爐底上抬、料面板結、爐墻損壞等。

統計2020 年1-2月及2018、2019 年石灰石中MgO、Fe2O3、Al2O3等雜質情況,具體數據見表5。

表5 石灰石含雜情況對比

管控目標:2020 年以來, 按生產科對入廠石灰石的質量指標分析匯總來看, 除SiO2合格率低外,其他各雜質合格率均為100%,要求SiO2合格率4月升至90%以上, 同時確保化驗方法及結果可靠真實。同時2020 年較2018 年及2019 年石灰石中SiO2含量升高,影響電耗。

管控措施:(1)嚴把石灰石入庫質量關,根據原料指標情況不斷細化縮小指標控制范圍, 進一步保障原料質量穩定性。 (2)論證自動取樣及混樣、制樣裝置,保證樣品完全均化縮分后進行化驗,遵照現有質量指標要求執行,混樣超過指標的一律拒絕入庫,從根本上控制電石爐氧化鎂量。(3)石灰石堆場增設撿雜石崗位,控制雜質入窯量。

2.1.3 白灰活性

白灰的活性是指白灰在電石生成反應過程中的反應能力,石灰的活性越高,其在電石生成反應過程中熔化速度越快,能加快Ca-C 之間的反應。 活性度高的石灰進入熔池后,能更加完全、快速與C 反應,使整個電石反應連續穩定進行。 而活性度低的石灰進入熔池后,由于參與反應的速度相對較慢,使整個熔池里面存在反應不均衡現象,打亂料層結構,使電石爐操作出現反復,降低電石爐運轉率,電耗升高。白灰活性情況見表6。

表6 白灰活性情況對比

管控目標:行業內套筒窯、雙膛窯等窯型可將白灰活性控制在340-360 N-HCl, 鑒于該公司白灰窯使用的煤氣熱值低的問題, 暫將白灰活性管控目標定為300 N-HCl 以上。

管控措施:(1)穩定窯溫,保證電石爐穩定運行,確保尾氣量充足、熱值穩定,定期清理白灰窯通道積灰。 (2)保證入廠石灰石粒度、雜質等滿足質量指標要求, 新增含面率指標,(入廠根據車內面子情況進行折扣)遵照現有質量指標要求執行,混樣超過指標的一律拒絕入庫,從根本上控制石灰石雜質含量。

2.1.4 蘭炭灰分

蘭炭中的灰分全部由氧化物組成, 在電石反應過程中氧化物被還原,既消耗電能,又消耗碳素,同時降低電石純度,爐料中灰分每增加1%,電石用電增加50~60 kW·h。

統計2020年1~2月及2018、2019年蘭炭灰分情況,具體數據見表7。

表7 蘭炭灰分情況對比

由表7 看出,2020年及2019年蘭炭灰分與2018年相比均為上升趨勢。

管控目標: 蘭炭灰分指標及合格率在現有基礎上繼續優化, 保證灰分不高于7%, 合格率不低于95%。

管控措施:(1)取碳化爐出口烘干蘭炭,一個周期內化驗同批次不同粒度的蘭炭灰分、 揮發分進行化驗比對(理論上出口小料蘭炭灰分高于中、大料)。為篩焦樓破碎后各粒度蘭炭入爐比例提供數據依托。 (2)嚴格把控塊煤中灰分指標,嚴格控制入場塊煤粒度(3~8 塊),塊煤摻用比例變更前提前履行變更流程。

2.1.5 蘭炭水分

蘭炭帶入的水與爐內的蘭炭反應生成H2需要多消耗電能。 帶入的水分越多,電耗也就越高,同時水與CaO 反應產生Ca(OH)2粉料,入爐后影響料面透氣性,容易引起電石爐塌料、噴料等現象,嚴重時需停電處理。 蘭炭水分情況對比見表8。

表8 蘭炭水分情況對比

管控目標:烘干蘭炭含水按照不同窯型制定不同管控目標,1-4# 臥窯定為小于等于1%,5# 立窯(錦州天晟)定為≤1.5%,6# 立窯(河南德耀)定為≤1%。 水分數據以生產技術科抽檢結果為準。

管控措施:(1)對于不同窯型,蘭炭按照不同粒度入窯烘干,保證來料穩定,小料在5#立窯烘干,其他窯烘混合料。 (2)增加蘭炭水分在線測量裝置,每臺窯尾皮帶配置,保證含水在線監測,隨時調整烘干窯工況。(3)論證高溫電石余熱用于回轉窯配風的可行性,增加回轉窯內熱風量,減少焦面使用。

2.1.6 焦粉粒度

不同粒度的焦粉,電阻率不同,粒度越小,電阻率越大,易利用電極深入,反之,電極不易深入,導致電石上抬,支路電流增大,爐況不穩定,電耗增加。

現有蘭炭大中小料區分標準為:<5 mm 為焦面,5~15 mm 為小料,15~40 mm 為中料,>40 mm 為大料。 入爐焦粉選用5~40 mm 的焦粉。

管控目標:5~40 mm 蘭炭入烘干窯合格率保證95%以上。 按窯型不同,烘干不同粒徑的蘭炭。

管控措施:(1)形成小料及中料配比方案,按月進行不同比例摻用入爐,分析比對,形成最佳配比。(2)論證在圓盤給料機前皮帶增加篩分裝置及壓球裝置的可行性。 (3)提高5#、6#窯運行率,減少臥窯運行時間,以臥窯備用,立窯主要運行的方式進行蘭炭烘干。

2.1.7 蘭炭揮發分

蘭炭中的揮發分大部分為甲烷、 焦油之類的物質,高揮發分的焦粉入爐后,靠近反應區時,會與其他物料形成半融粘狀態,影響爐料正常下落,易引起噴料現象,損失熱量,同時高揮發分的蘭炭會造成爐內氫含量升高,造成電爐聯鎖停車,影響電石耗電。蘭炭揮發分情況對比見表9。

表9 蘭炭揮發分情況對比

從表9 可看出,2020 年蘭炭揮發分平均值較2019 年有所降低,但合格率大幅下降。

管控目標:4 月前,蘭炭揮發分降至6%(正常指標要求)以內,合格率提升至80%以上。

管控措施:(1)嚴格控制入場塊煤粒度(30~80mm),根據化驗結果, 形成5-2 煤與3-1 煤合理配比,塊煤摻用比例變更前提前履行變更流程。(2)重新梳理細化復合爐各段溫度,穩定復合爐各部爐溫。 (3)洗煤廠及塊煤堆棚增加均化裝置的設計, 保證入爐煤指標穩定,配比合理。(4)根據現場實際,加大蘭炭分析化驗頻次,建議每班生產科化驗兩次,以生產科分析結果指導生產過程。

2.1.8 白灰粉化

粉化白灰入爐后,容易在電極周圍形成硬殼,產生棚料現象,降低爐料自由下落速度,同時阻礙爐氣排出,造成電石爐運行過程塌料、噴料、爐氣溫度高等問題,影響正常電石生產。

管控措施:(1)白灰從卸料口通過皮帶打入筒倉儲存,不在白灰料棚進行堆放,下料時4 個下料口切換使用,保證兩個筒倉同時下料入爐,嚴禁一臺筒倉使用、一臺備用的情況出現,4 個下料口實現調節均化的功能, 兩臺筒倉的白灰混用, 倉頂收塵按需開啟, 保證入爐白灰品質均勻的同時減少長期儲存風化造成的粉料增大。 (2)正常運行情況下,保持白灰筒倉50%~80%倉位運行,各篩分樓、配料站白灰料倉保持80%倉位運行。

2.1.9 輔助物料及輔機方面

2.1.9.1 電極糊指標

電極糊是電石爐電極的原料, 電極糊中影響電極穩定運行的元素主要有灰分、揮發分、電阻率等。

現有電極糊化驗指標有內水、固定碳、灰分、揮發分等, 其中揮發分2020 年2 月合格率僅為33.33%,其他指標的化驗不能全面檢測電極糊質量好劣。

管控目標及措施: 重新制定電極糊質量指標及化驗標準,嚴格根據《YB/T 4448-2014 礦熱爐用自焙電極糊》標準中密閉1 號電極糊指標要求,控制入廠電極糊質量指標。 同時與三福電極糊廠協商制定錦源化工所需電極糊指標控制范圍,其中含揮發分、抗壓強度、電阻率、體積密度、延伸率等。其中灰分檢測按GB/T 1429 標準中相關規定進行, 揮發分檢測按YB/T 5189 標準中相關規定進行, 耐壓強度的測定按GB/T 1431 標準中相關規定進行, 電阻率的測定按GB/T 24525 標準中相關規定進行,體積密度的測定按GB/T 24528 標準中相關規定進行,延伸率的測定按YB/T 5289 標準中相關規定進行。

2.1.9.2 輔機運行方式(皮帶、配料、除塵等優化控制)

(1)優化輔機運行方式,增加遠程控制功能,實現皮帶、配料系統、除塵系統聯鎖控制功能,減少無料時輔機轉動或收塵運行的時間。

(2)梳理各處收塵系統的匹配性,完善風機變頻

運行功能,核算風量與收塵需求的供給關系。

2.2 操作方面

2.2.1 出爐電石帶走熱

(1)穩定出爐時間及頻次,全天24 h 按照出爐時間、冶煉時間分配。

(2) 論證研究電石顯熱收集用于蘭炭烘干配風的方案。

2.2.2 電極入爐深度

(1)推廣電極入爐深度在線測量技術,完善電石爐自動控制,保證電極入爐深度可視化,科學操作。

(2)嚴格按指標要求控制入爐原料粒度,細化電極入爐深度指標,保證電極正常深入。

2.2.3 電石爐料面溫度

(1)繼續研究推廣自動料面處理機,增加料面處理頻次,嚴格控制石灰石含MgO 等雜質,降低料面高度。

(2) 論證5#、6#電石爐增加輔助料管及輔助料倉,增加角區原料補給,保證料面平整度。

(3)形成凈化清灰系統具體方案并實施,減少因凈化系統堵灰造成煤氣排放不暢。

2.2.4電石爐停電時間及次數

停電次數越多, 啟停過程輔機用電會增加電石爐電耗。電爐停電時間越長,由于熱能損失使爐內溫度下降就越多,升溫消耗的電能也就越多。

2.2.5 電石爐負荷穩定

(1)完善自動控制系統,穩定電石爐負荷運行范圍,保證電石爐負荷穩定性。

(2) 電石爐正常運行時盡量減少人為對電石爐的負荷干預,按運行參數進行自動控制,異常情況時人工干預。

2.2.6 出爐機器人使用

加強員工培訓,熟練使用開爐機器人,減少因機器人使用不熟練造成的開爐時間長。

2.2.7 電石質量控制

按照電石配比計算標準形成電石原料配比方案,該公司按照此方案進一步細化論證,通過原料中氧化鈣及碳的比例進行發氣量調整, 在電石配料方面優化管控模式,保證科學、合理生產,促進電石質量穩定。