滾削力計算方法及影響因素分析*

李瑞亮,劉 耀,謝晶晶

(秦川集團(西安)技術研究院有限公司,西安 710018)

0 引言

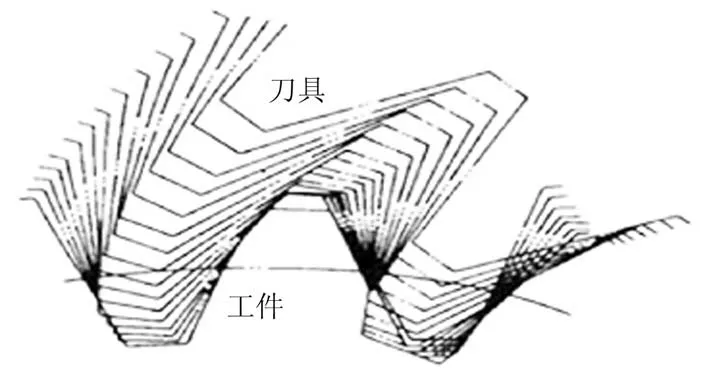

滾齒是一種常見的齒輪粗加工方法,其加工過程復雜多變,且是一種斷續加工方法,滾削力分析比較困難。而滾削力又是滾齒加工中最重要參數,滾刀與齒輪在滾削加工過程中滾削力是不斷變化的,隨著滾刀刀刃進出齒輪,同一刀刃的切削過程中,不同時刻、不同的切削刀齒所產生的切削力的狀態和大小也是不一樣的,導致滾削力計算比較困難,如圖1 所示。但是在滾齒機主軸及電機選型、機電動態特性建模、滾齒精度分析及滾刀切削性能計算時卻不可缺少,所以研究滾削力計算方法和影響因素至關重要[1]。

圖1 滾刀與工件包絡軌跡

1 滾削力計算方法

根據滾齒加工原理和加工方法得知,在滾削加工過程中滾刀刀齒的切削面積、切削厚度和滾削力的方向都隨著時間而變化,各刀齒對金屬切除率也隨時間在不斷變化,每一瞬時力均在發生變化,因此還沒有能直接準確計算滾削力的方法,根據現有資料分析得知滾齒切削力的研究方法可分為經驗公式法、解析法、計算機仿真法[2]。

1.1 經驗公式法

經驗公式法是利用切削力測量儀對滾齒加工過程中參與的參數進行分析測量,通過調整修正系數得出的計算公式,主要有單因素法和多因素法,常用的滾削力經驗公式有以下幾種。

(1)單因素滾削力

(2)雙因素滾削力

(3)國內多因素滾削力[3]

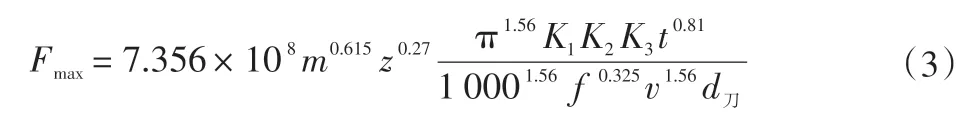

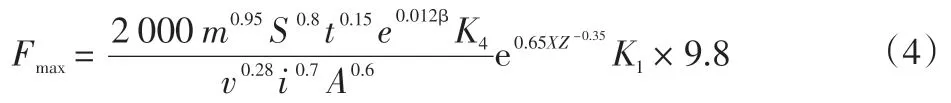

(4)國外多因素滾削力[4]

式(1)~(4)中:F 為滾削力,N;v 為滾刀切削線速度,m/min;S 為滾刀軸向進給量,mm/r;m 為滾刀法向模數,mm;z為工件齒數;K1為工件材料修正系數;K2為工件硬度修正系數;K3為工件螺旋角修正系數;t為滾切深度,mm;f為滾刀耐用度,min;d刀為滾刀主軸外徑,mm;K4為滾刀頭數系數;β 為螺旋角,(°);A=R/m,R為滾刀半徑,m為滾刀法向模數;X為齒形修正系數。

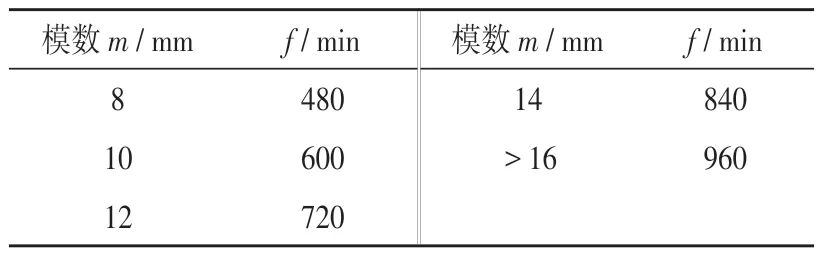

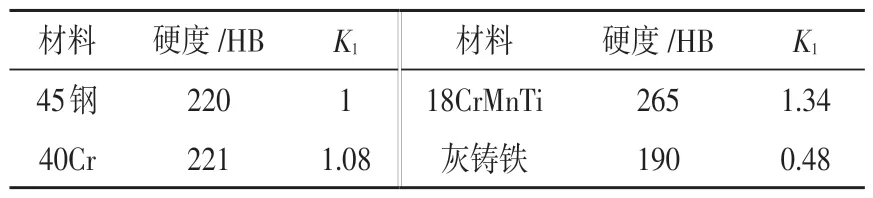

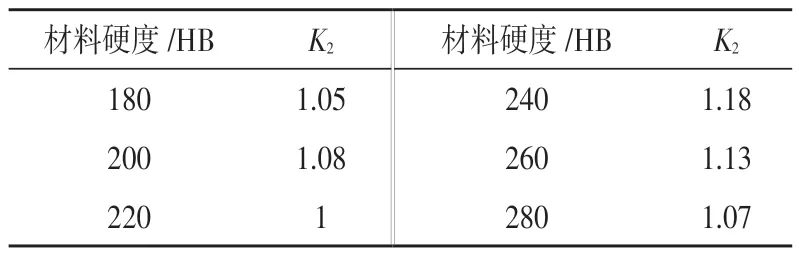

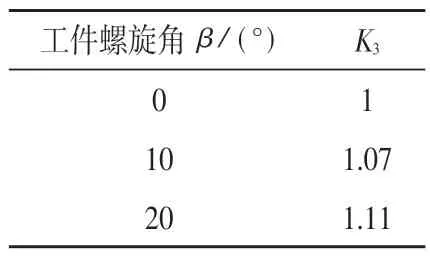

式(1)~(4)中的系數推薦值如表1~5所示。

表1 滾刀耐用度f的推薦值

表2 工件材料修正系數K1推薦值

表3 工件硬度修正系數K2推薦值

表4 工件螺旋角修正系數K3推薦值

表5 滾刀頭數修正系數K4推薦值

以上經驗公式只能與測量時使用的加工條件相同時,才能得出相近的滾削力,而且經驗公式大多都是在單參數變化情況下得出的,實際滾削過程是多參數的耦合作用,所以經驗公式只能計算滾削加工過程中的最大滾削力,不能反映瞬時滾削力。

1.2 解析法

解析法計算滾削力是建立在了解和掌握滾齒運動關系和滾切加工原理的基礎上進行的,是將滾刀切削刃進行微元化處理,或是將滾齒過程簡化為銑齒加工過程,利用銑削切削原理,通過Kienzle-Mctor方程得到滾削力在坐標系下各方向的值。

國內有學者利用繪圖軟件開發了一套能夠動態顯示滾齒加工過程中鐵屑形態的三維仿真軟件。在軟件里輸入相關滾削參數后,可顯示滾刀旋轉方向、滾刀軸向和徑向進給形式、滾刀與齒輪嚙合形成的整個過程,利用這種動態顯示過程觀察和計算切屑形成大小,使用解析法得到滾齒滾削過程中的瞬時滾削力,利用滾齒切屑厚度和大小預測最大滾削力,并用相關實驗驗證了所得最大滾削力的正確性。還有一些學者以工件坐標系為基準,將滾刀各刀刃的實際廓形以工件回轉角進行轉換,建立以工件坐標系為基準的滾齒過程數學模型,這種模型比較符合滾齒實際過程。通過求解數學模型建立的方程,求解滾削力。

總體來說,以上2種方法均為計算滾削力提供了分析方法和一定的理論基礎,但是由于滾削加工過程中滾刀刃的狀態時刻在發生變化且變化過程比較復雜,這些研究方法和理論均是從某一個局部或某一個點來進行探討的,具有一定的局限性,而且針對滾削力的理論計算模型幾乎沒有涉及,因此尚未達到全面和深入的研究程度,距離實際應用層面還有一定的差距。

1.3 計算機仿真法

隨著計算機仿真水平的快速發展,計算機仿真法在滾齒加工領域使用越來越多,孫軍等[5]從滾齒切屑入手對滾齒過程展開研究,建立齒條模型或者飛刀模型,以滾齒得到的切屑的形狀和厚度大小為出發點,利用計算機輔助功能,對切屑的形狀和大小進行幾何仿真,利用仿真結果計算滾削力大小。也有一些學者利用加工工藝仿真軟件對已加工好的齒輪齒面形貌進行反復迭代,并對滾齒加工形成的切屑進行幾何數值計算,經過計算獲得參與滾削的刀齒滾削力大小,再將刀齒滾削力在時間域內疊加,最終得到滾削力隨時間變化的規律。

以上計算機仿真方法,均可以計算瞬時滾削力,但是瞬時滾削力測量難度大,無法證實其準確性,而且瞬時滾削力計算中均沒有考慮修正常數隨切屑變化而變化的情況。

2 滾削力影響因素

滾削加工過程中滾刀各齒所受作用力大小和方向都不同,且隨時間在不斷地發生變化,根據滾削力計算公式和滾削加工的特點,結合現場實際滾齒加工經驗,滾削力的主要影響因素有以下幾個方面。

2.1 滾削加工工藝參數

(1)軸向進給量

滾削加工時軸向進給量的大小直接影響滾刀單位時間內去除齒坯材料的厚度,對去除鐵屑體積的大小產生影響,從而影響滾削力大小。按照相關資料和現場實際加工,軸向進給量S按下式計算:

(2)滾削速度

滾削速度直接影響著滾削過程中切屑積削瘤的形成,而積削瘤會使切屑跟滾刀及工件之間產生摩擦,積削瘤大小不一致對摩擦力影響也不同,通過摩擦力的不同而影響了滾削力大小。滾削速度隨著滾刀與工件切削點位置的不同而變化,使得接觸點處的線速度不同,便影響到滾削力,按照相關資料和現場實際加工,滾削速度v按下式計算:

(3)其他工藝參數

除了軸向進給量和滾削速度外,還有滾削深度、進刀量、進給方式等工藝參數也影響滾削力。

2.2 齒坯材料與熱處理工藝

齒坯材料的硬度直接關系到滾齒加工的難易程度,不同材料產生的滾削力差異較大;而相同齒坯材料,采用不同熱處理工藝,使齒坯具有不同硬度。不同硬度的齒坯滾削產生的滾削力差異也很大。如合金鋼齒坯材料,熱處理前滾削加工較容易,但熱處理后,滾削加工起來相對較難[6]。

2.3 滾刀參數和滾刀材料

滾刀幾何參數設置、選取及滾刀刀齒的鋒利程度、滾刀涂層質量等都會影響滾削力大小。滾刀齒數、模數、形狀和直徑等決定漸開螺旋面的形狀,也會影響到滾削力大小,尤其是滾刀前傾角和刃口后隙面磨損度對滾削力的影響非常明顯。同時滾刀材料對滾削力的也有影響,涂層滾刀摩擦力小,導致涂層滾刀比沒有涂層滾刀產生的滾削力要小,同時滾刀頭數對滾削力影響很大,頭數越大,滾削力越大。

2.4 加工路徑

滾齒加工中可以選擇順銑,也可以選擇逆銑,但是滾削力表現并不一致。順銑過程是切屑厚度自大至小變化,開始滾削力增加快,切屑流動受阻小,總的滾削力小。逆銑過程是切屑厚度自小至大,滾削力上升較慢,切屑流動受阻大,總的滾削力大[7]。

2.5 其他影響因素

其他影響因素還有冷卻液、機床剛性等,滾齒加工時冷卻液對滾削力有一定的影響[8],冷卻液不僅起到冷卻作用,而且在滾齒時滾刀與齒輪之間起到潤滑的作用,降低滾削區溫度,改善切削環境,同時降低摩擦阻力,從而降低了滾削力。

3 結束語

滾削工藝參數選擇時可以按照式(5)~(6)選擇。滾削力粗略計算時按照式(1)~(2)計算,精加工時或者詳細計算時按照式(3)~(4)計算。

計算機仿真法可以計算出瞬時滾削力,對滾齒機主軸及電機選型、機電動態特性建模、滾齒精度分析及滾刀切削性能計算提供理論依據。滾刀頭數對滾削力和滾削效率影響很大,粗加工時,為了提高加工效率,宜選用2 頭或3 頭滾刀;精加工時,為了保證加工精度,宜選用單頭滾刀。

在滾削相同參數直齒輪和斜齒輪時,斜齒輪滾削力比直齒輪大。滾削齒輪時,尤其是高速滾削狀態下,順銑比逆銑受到的作用力小。