基于模糊PID的紡織廠空調溫度控制系統設計

楊云鵬,于有生,路向陽

(1.廣東南方職業學院 智能制造學院,廣東 江門 529040; 2.武漢理工大學 材料科學與工程學院,湖北 武漢 430070;3.中原工學院 電子信息學院,河南 鄭州 450007)

在紡織品生產過程中,溫度的精準控制是保證產品質量的重要因素[1-2],傳統紡織廠生產車間空調系統多采用人工控制開閉的方式,通常缺乏動態調節[3],隨著近年來紡織廠產能不斷升級,廠房自動化程度不斷提高,車間溫度能否得到有效控制成為制約紡織廠生產效率及生產質量的瓶頸。同時,有的紡織廠雖然采取了集中控制的空調系統進行溫度調節,但由于系統參數及負荷不斷變化,且控制過程具有滯后性,往往耗時較長,且調節精度不高[4-6]。在工業過程控制中,傳統PID調節方式由于其原理簡單、穩定性好、使用方便等優點得到了廣泛的應用[7],但在紡織廠空調溫度控制系統中,參數不斷變化,控制過程具有滯后性,當被控對象的參數受外界影響以及環境條件改變時,傳統PID同一套控制器參數對工況大范圍變化的被控對象調節效果并不理想,難以達到預期效果。

基于此,本文設計了基于模糊PID控制算法的S7-1200PLC紡織廠空調溫度控制系統,利用模糊控制不依賴精確數學模型的特點[8],同時結合PID控制算法,實現空調系統溫度的精確控制,以滿足恒溫紡織環境要求,并結合人機界面實時監控和報警記錄功能,達到實時觀察和反饋系統運行狀況的效果。

1 系統架構設計

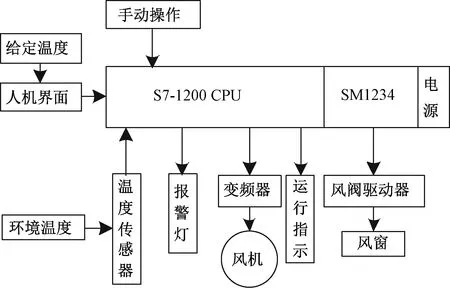

紡織廠空調溫度控制系統以S7-1200PLC CPU及配套的SM1234模擬量輸入輸出模塊為核心,通過MCGS系列型號為TPC1162Hi的觸摸屏為主的人機界面,輸入設定溫度指令,同時,將系統運行狀態對應的反饋信號值顯示在人機界面上,并設定報警狀態和打印功能;通過測量精度為A級的PT-1000含F4高溫屏蔽的溫度傳感器采集環境溫度經A/D轉換后輸入PLC進行與設定溫度進行比較運算和處理,最終,PLC模擬量輸出端口控制丹弗斯VLT2840變頻器和GDB161.1E風閥驅動器,向風機、風窗等終端設備輸出特定的動作指令,系統硬件架構如圖1所示。

圖1 系統硬件架構

2 系統算法設計

2.1 系統控制流程

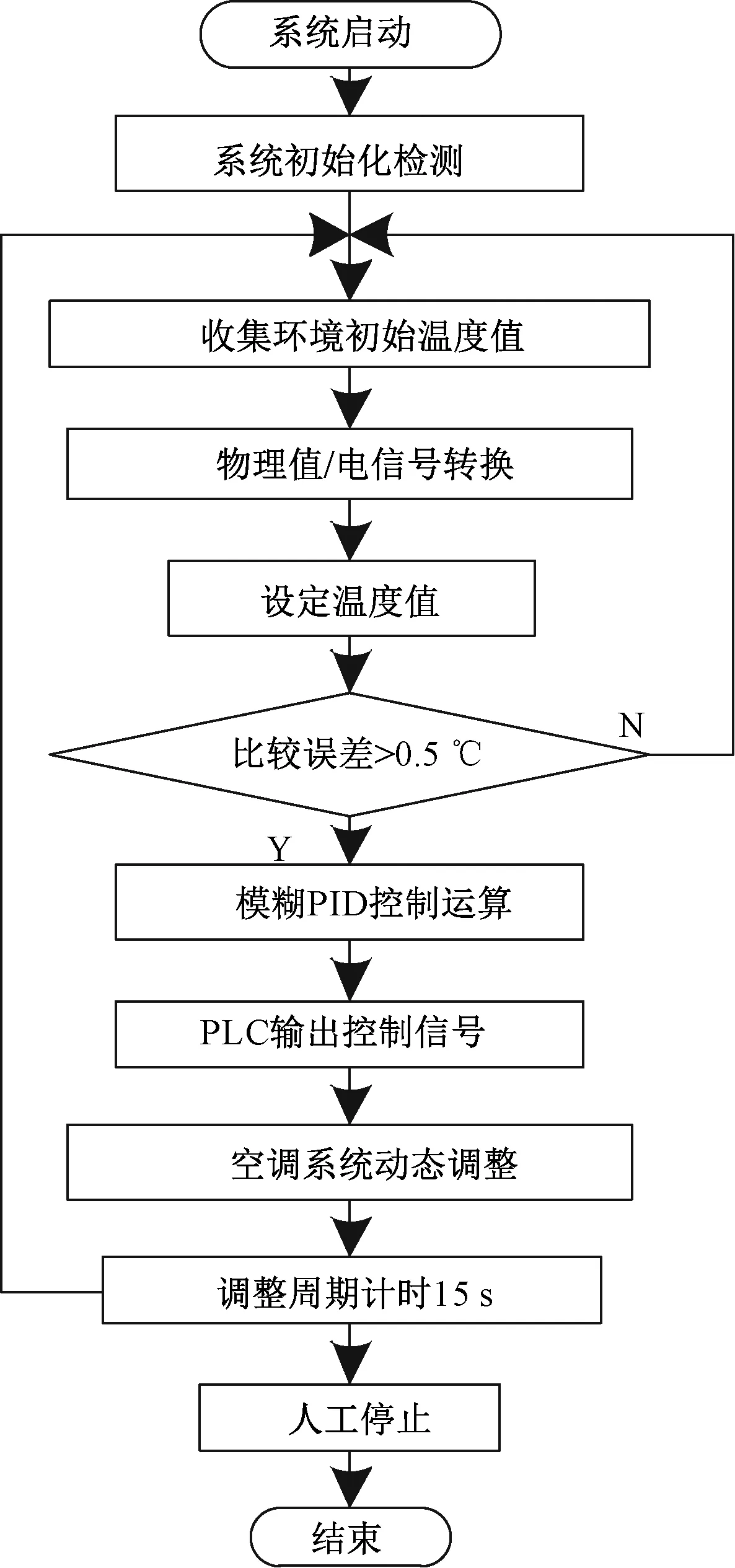

使用PLC對紡織廠空調溫度控制系統實施閉環控制,首先進行系統初始化,通過人機界面設定系統所需溫度值r(k)(℃),與PLC借助溫度傳感器收集到的環境溫度初始值信號y(k)(℃)作比較[9],雖然控制誤差理論值為0時為最優,但根據實踐經驗及生產實際,若當前時刻誤差e(k)=r(k)-y(k)≤0.5 ℃時,系統即可認定滿足控制要求,而當誤差﹥0.5 ℃時,系統進行模糊PID算法計算,除已知當前時刻溫度誤差e(k)外,計算誤差變化率ec(k)=e(k)-e(k-1),二者作為控制器輸入,同時,將當前時刻誤差賦值給上一時刻,即e(k)=e(k-1),而后模糊化控制器輸入e(k)、ec(k),對參數ΔKp、ΔKi、ΔKd進行模糊整定,其中,ΔKp、ΔKi、ΔKd分別為消除PID控制比例系數Kp、積分系數Ki及微分系數Kd三者偏差的校正參數,而后基于初始值疊加得到PID控制參數的當前值Kp、Ki、Kd,最終得到控制信號輸出,驅動空調系統中變頻器或風閥驅動器動作,通過設定溫度采集周期15 s,將環境溫度不斷與設定溫度進行對比,通過更新數據和循環運算,將更新后的控制值輸出至設備終端。系統控制流程如圖2所示。

圖2 系統控制流程

2.2 模糊PID控制過程

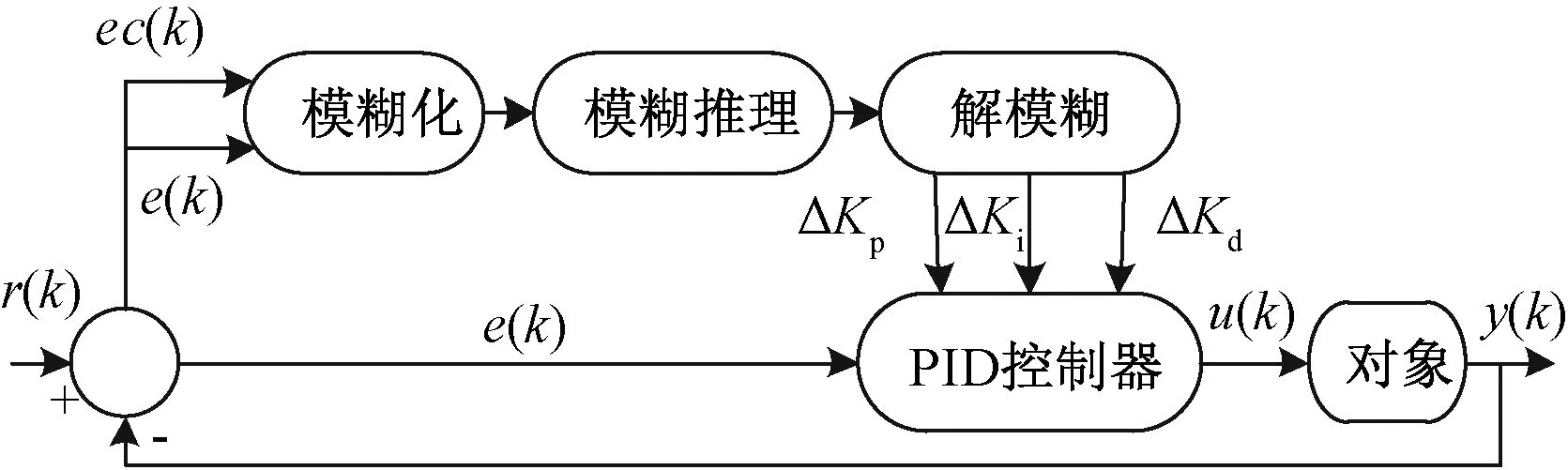

基于PLC的模糊PID控制設計,人機界面輸入溫度設定值,記為r(k),紡織廠車間環境溫度實時值為系統輸出,也即系統反饋值,記為y(k),ec(k)、e(k)含義如前所述,PLC經PID算法整定后輸出的用來控制變頻器或風閥驅動器的模擬量信號電壓值為控制量,記為u(k)(V),Kp為PID控制比例系數,Ki為PID控制積分系數,Kd為PID控制微分系數[10]。基于PLC的模糊PID控制結構設計如圖3所示。

圖3 PLC的模糊PID控制結構

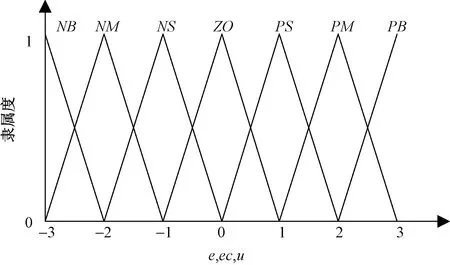

溫控系統模糊控制器的實際輸入值是當前時刻溫度誤差e(k)與誤差變化率ec(k),實際輸出值是控制量u(k),對其進行模糊化處理,設定在7個模糊語言變量的子集中。

e,ec,u={NB,NM,NS,ZO,PS,PM,PB}

(1)

式中:PB為正大,PM為正中,PS為正小,ZO為零,NS為負小,NM為負中,NB為負大[11-13],量化后的論域為{-3,-2,-1,0,1,2,3},其隸屬度函數設為常用的三角隸屬函數,三者隸屬度函數取相同,隸屬度函數曲線如圖4所示。

圖4 隸屬度函數曲線

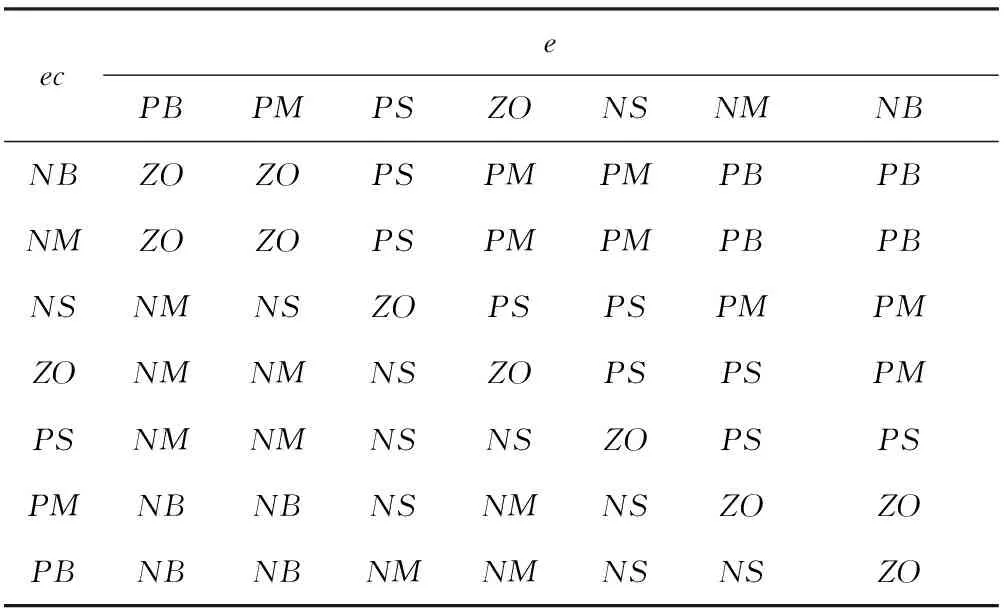

根據現場實踐和操作人員經驗,并結合專家決策判斷,對參數ΔKp、ΔKi、ΔKd設計模糊控制規則,生成參數的模糊控制規則表,ΔKp的模糊控制規則如表1所示,并將規則導入PLC中[14-15],如當ec=NM,e=NB時,ΔKp=PB,ΔKi,ΔKd參數整定原理相同,由于篇幅所限,以下僅對ΔKp進行討論。

表1 參數ΔKp的模糊控制規則

使用工業上應用最廣泛的加權平均法將模糊量轉化為論域中表示的清晰量,最終化為所需實際控制量。

(2)

式中:n為規則數,A(ΔKpj)為ΔKpj處的隸屬度,ΔKp*為模糊量ΔKpj的清晰值,同理,可得ΔKdj,ΔKij的清晰值。對PID控制參數進行修正,得

Kp=ΔKp0+ΔKp*

(3)

將修正后的參數寫入對PLC系統PID算法控制模塊中[16],最終,PLC用于控制變頻器和風閥驅動器的模擬量電壓輸出信號值為

(4)

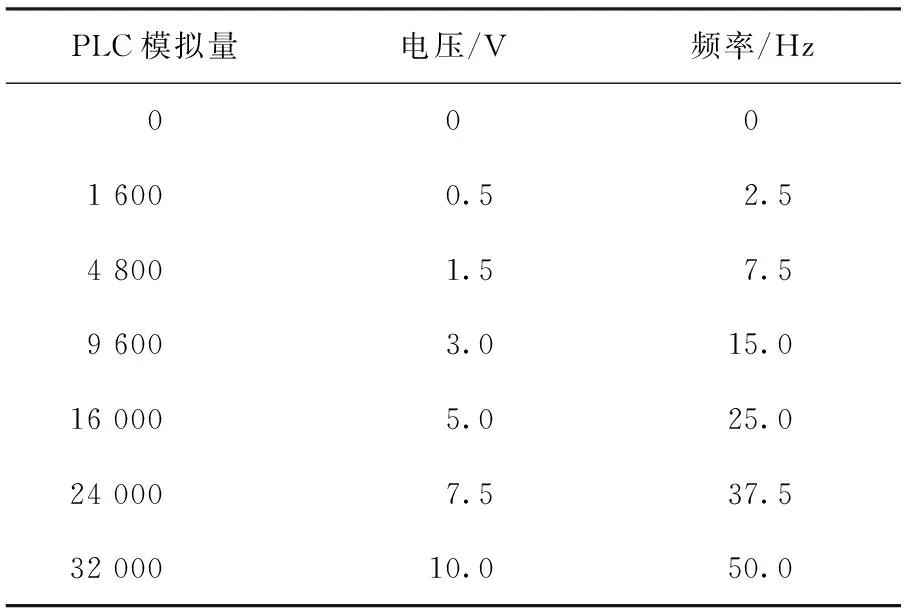

2.3 系統輸出轉化控制設計

由于系統使用場景空間距離較小,模擬量信號損耗可忽略不計,因此,系統采用PLC模擬量信號輸出端0~10 V電壓信號控制即滿足控制需求,將此信號作為風閥驅動器和變頻器輸入信號,驅動變頻器調節頻率和風閥驅動器開度控制,PLC程序模擬量數值、輸出電壓、頻率三者等比例對應關系如表2所示。

表2 PLC模擬量與頻率對應關系

3 運行結果分析

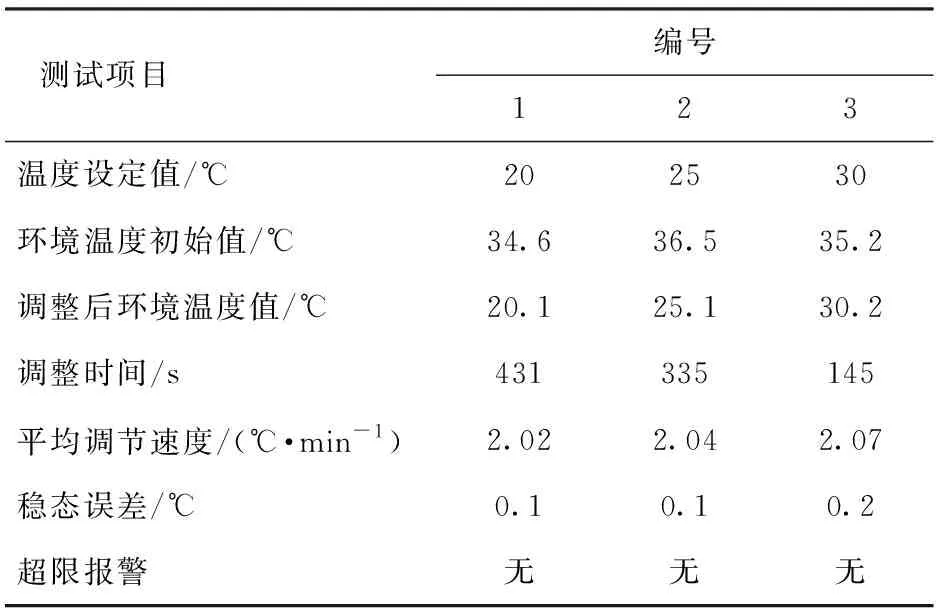

將設計的空調溫度控制系統應用于某紡織廠生產車間,通過現場人機界面給定溫度設定值,并實時監測環境溫度變化,記錄溫度調節到誤差范圍±0.5 ℃所需時間及最終的溫度,計算調整后的誤差,以此推算系統調節精度,選取3種不同溫度設定值情況下系統運行數據如表3所示。

表3 系統運行數據

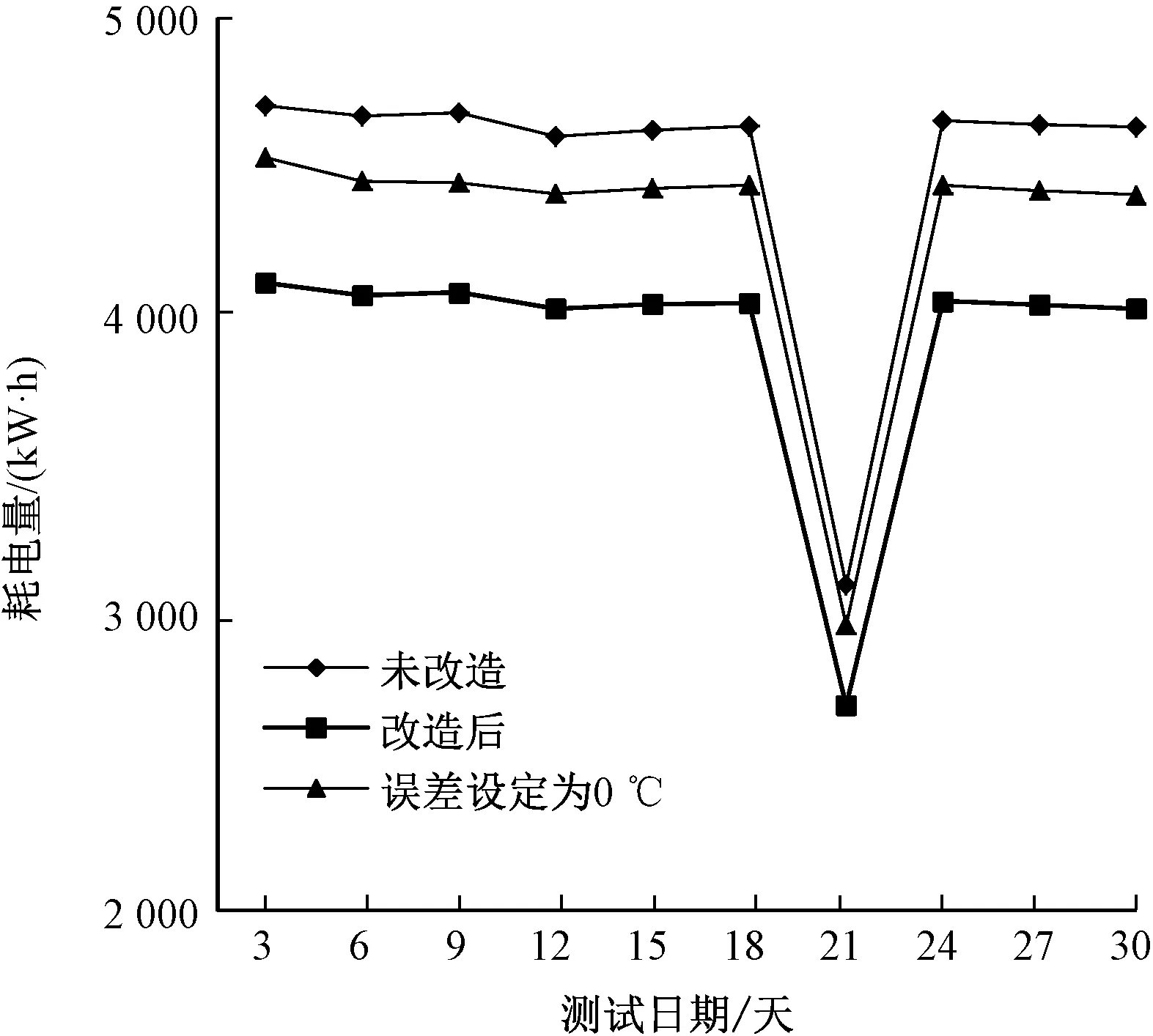

同時,將改造后的車間與未改造的車間以及采用溫度調節誤差設定到0 ℃時的系統,三者月度耗電量對比如圖5所示。

圖5 月度耗電量對比

試驗運行結果表明,系統針對不同設定溫度調節值及不同環境溫度初始值條件下,運行穩定,平均調節速度相近,系統穩態誤差保持在0.5 ℃范圍內,滿足系統設計要求,未發生溫度超限報警情況。

相較傳統空調系統,通過設計的模糊PID算法控制,系統月度耗電量顯著降低,平均節能12.6%,第21天統計數據顯示耗電量出現異常,經查詢設備運行記錄發現,當天為工廠月度檢修日,系統停運時間段為上午8∶00至下午4∶00,但系統節能整體趨勢不變。

系統月度運行情況中,改造后若系統誤差設定為0 ℃時,耗電量相較誤差設定為0.5 ℃時有明顯增加,究其原因,當系統調節到誤差極小時,輕微的溫度變化造成空調系統頻繁啟停,從而形成瞬間大電流,而設定允許誤差0.5 ℃情況下,設備運行留有余量,避免系統頻繁啟停,理想化的誤差為0情況并不適用于真實的現場實際。

4 結束語

以紡織廠車間環境溫度恒溫控制要求為背景,設計了基于模糊PID的紡織廠車間空調溫度控制系統,采用基于模糊控制算法的動態調節原理,綜合了2種控制算法的優勢,設計了系統硬件結構、控制流程及算法,并進行了項目試驗運行,與設計前空調系統對比,新系統降低了系統誤差,系統控制精度得到提高,大幅降低了系統耗電量,最終實現了對室溫的穩定、快速調節,滿足了紡織廠車間生產要求。