生物基錦綸56用抗靜電紡絲油劑的復配及其對短纖維可紡性的影響

王 迎, 王怡婷, 吳佳慶, 郭亞飛, 郝新敏

(1. 大連工業大學 紡織與材料工程學院, 遼寧 大連 116034; 2. 軍事科學院系統工程研究院 軍需工程技術研究所, 北京 100082)

生物基錦綸56(PA56)是以可再生資源玉米、小麥等為原料,通過微生物法制備1,5-戊二胺,再與己二酸通過縮聚反應得到聚合物[1]。PA56纖維由熔融紡絲制備,其各項性能與石油基聚酰胺纖維PA66相近,具有較高的耐磨性,耐沖擊性,耐疲勞性,耐腐蝕性及彈性[2-3]。同時,PA56大分子特殊的奇-偶結構又賦予其優于PA66的吸濕性、染色性等[4-5]。目前,國內外關于生物基PA56結構及性能研究仍處于初級階段[6-7]。生物質PA56纖維在替代石油基聚酰胺產品方面有著廣泛的應用前景。

采用熔體直紡技術,成功制備了生物基PA56短纖維及高速紡長絲[8],并進行了相關染色性能研究[5];但是,在開展PA56短纖維向下游服裝紡織品推進的研發過程中發現PA56短纖維靜電現象嚴重,可紡性差,滿足不了短纖維成紗加工使用要求。急需在紡絲上油階段解決錦綸56開松、梳理加工中的靜電問題。

目前,關于PA6、PA66短纖維紡紗研究,大都采用預開松,使纖維呈離散狀態,再噴灑抗靜電劑保濕保養的方法,提升錦綸抗靜電性能,降低錦綸紡紗過程繞羅拉、梳理不均勻、云斑等諸多工藝問題;但是,該方法在解決抗靜電問題的同時,也間接增加了紡紗的工藝道數及人工成本。

化學纖維紡絲油劑是化學纖維生產與制備過程中必不可少的紡織加工助劑,具有調節化學纖維耐摩擦性能,防止或消除靜電積累,賦予化學纖維平滑、集束、柔軟等功能,確保化學纖維順利完成紡絲、拉伸、加彈、紡紗及織造等半制品加工流程,得到最終紗線、織物等紡織品[9]。盡管紡絲油劑在化纖生產中的用量很小,但其對化學纖維產品質量起著舉足輕重的地位。基于以上背景,本文采用復配技術開發抗靜電性好、可紡性、集束性比較理想的錦綸復合紡絲油劑。嘗試不采用噴灑抗靜電劑的方法制備抗靜電PA56短纖維,解決PA56短纖維成紗加工中的靜電問題。

1 實驗部分

1.1 實驗原料

生物基錦綸56(PA56)短纖維,67 dtex×38 mm,優纖科技(丹東)有限公司。J5326-H型錦綸短纖維加工油劑,蘇州源創科技開發有限公司。該油劑耐熱性好,主要用于棉型、中長型錦綸短纖維的紡絲加工。抗靜電劑,烷基醚磷酸酯類。與烷基磷酸酯相比,烷基醚磷酸酯類表面活性劑具有陰離子和非離子表面活性劑的特性,其溶解性、乳化性、抗靜電性良好,具有較低的表面張力以及較小的皮膚刺激性、低毒性。

1.2 抗靜電紡絲油劑的復配

錦綸短纖維采用熔體直紡工藝,由投料擠出、紡絲、牽伸、上油、卷取、切斷等工序組成,在上油工序使用復配錦綸紡絲油劑。具體實驗方案如表1所示。溶劑為水,其中J5326-H油劑(簡稱市售油劑)的質量濃度為12 g/L。實驗前,用乙醚洗滌PA56短纖維表面雜質,再用復配抗靜電油劑處理PA56短纖,浸潤10 s后于80 ℃條件下烘干12 h。

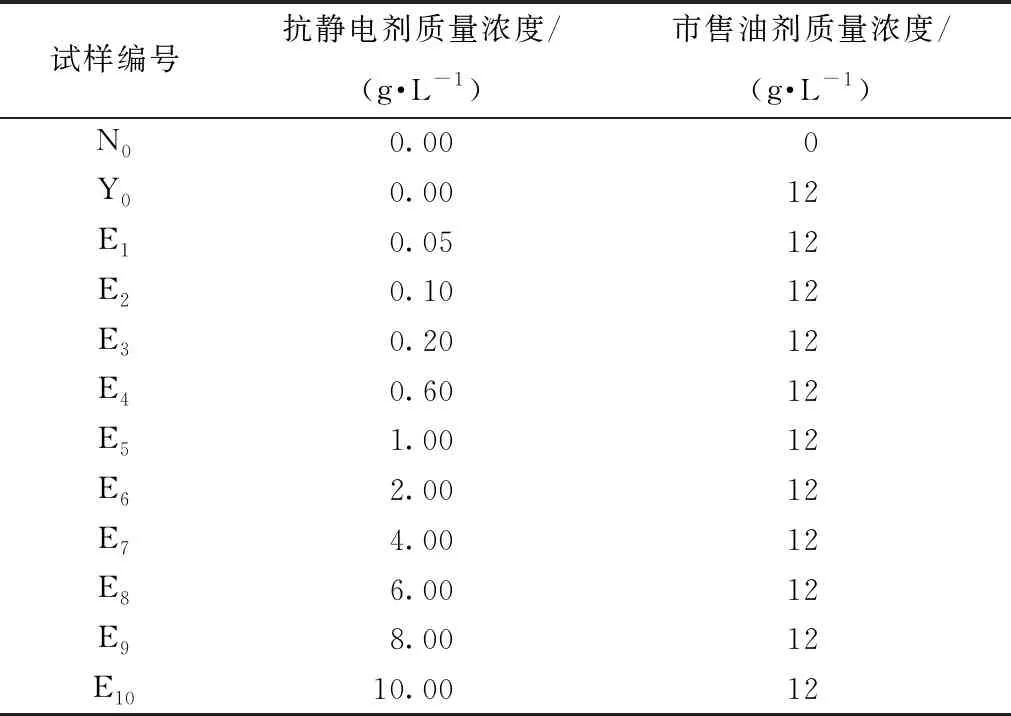

表1 抗靜電劑與油劑的復配方案

1.3 復配油劑性能測試

使用DDS-307型電導率儀(上海儀電科學儀器股份有限公司)測試復配油劑的電導率。

使用PHS-3C型雷磁數顯pH計(上海儀電科學儀器股份有限公司)測試復配油劑的pH值。測試溫度為55 ℃,電極頭放入待測液中,數值穩定后,記錄數值,測試3次取平均值。

1.4 PA56短纖維形貌觀察與性能測試

在真空條件下對樣品進行噴金處理,使用JSM-7800F型掃描電子顯微鏡(日本電子株式會社)觀察PA56短纖維表面形貌。使用電鏡附帶的能譜儀(EDS)測試PA56纖維表面元素組成。

采用Y151型纖維摩擦因數測試儀(溫州方圓儀器有限公司)測量PA56短纖維的摩擦因數。取0.5 g纖維梳理伸直并制備纖維輥,將纖維輥插入儀器主軸內孔。取一根纖維,在兩端各加上100 mg的張力鉗。將一個夾子騎掛在扭力天平一端,另一個張力鉗繞過纖維輥的另一端。每根掛絲重復測定2~3次,記錄扭力天平讀數并計算平均值。根據公式計算纖維靜摩擦因數。同理,打開電動機,轉動纖維輥,記錄扭力天平讀數并計算纖維動摩擦因數。

式中:μ為纖維與纖維束表面的摩擦因數;f為纖維的懸掛張力鉗質量,取100 mg;m為扭力天平讀數,mg。

按照GB/T 14342—2008《合成纖維比電阻試驗方法》,使用YG 321型纖維比電阻儀(常州市第一紡織設備有限公司)測試PA56短纖維的質量比電阻。

1.5 PA56短纖維梳理機試紡工藝

使用DSCa-01型小樣梳棉機(天津嘉誠機電設備有限公司)梳理PA56纖維,制備纖維網。梳理過程中,觀察PA56短纖維靜電現象及成網性。梳理工藝參數為:給棉羅拉轉速0.40 r/min,刺輥轉速680.69 r/min,錫林轉速550.00 r/min,道夫轉速11.00 r/min。

2 實驗結果

2.1 復配油劑的電導率分析

圖1示出復配油劑的電導率曲線。市售油劑處理的PA56纖維(試樣Y0)的電導率為2.09 mS/cm。隨著復配油劑中抗靜電劑的增加,油劑的電導率呈現下降趨勢,電導率在1.2~2.1 mS/cm范圍之內。一般情況,蒸餾水電導率大約為0.01 mS/cm,自來水電導率大約為0.05 mS/cm。本文實驗中,盡管復配油劑的電導率隨著抗靜電劑質量濃度的增加而下降,在復配油劑質量濃度達到最大值10 g/L時,其電導率值為1.349 mS/cm,仍大于水的電導率。以上分析說明各質量濃度復配油劑的電導率均較好,有利于電荷的釋放。

圖1 復配紡絲油劑的電導率

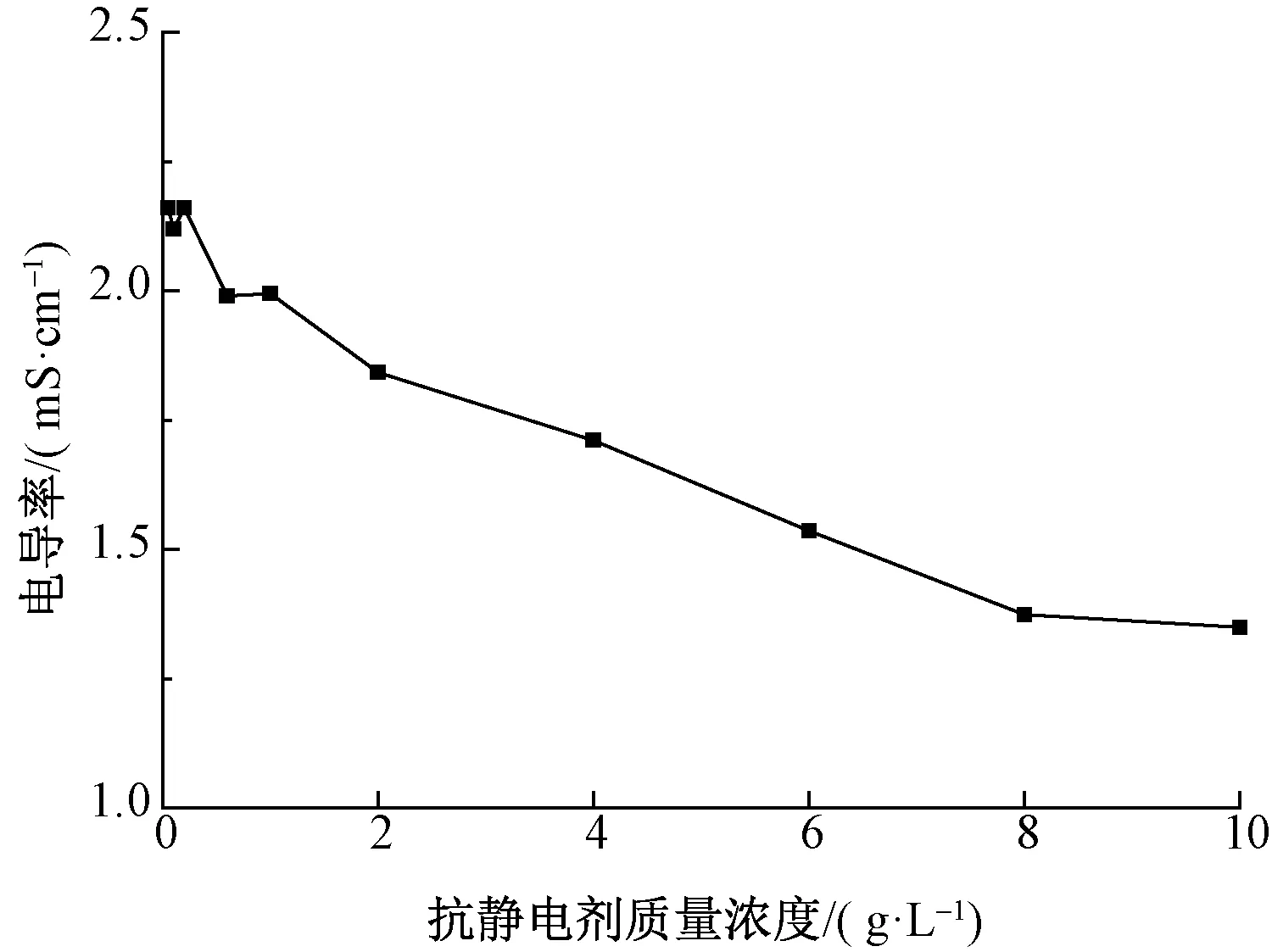

2.2 復配油劑的pH值分析

圖2示出復配油劑的pH值曲線。隨著復配油劑中抗靜電劑質量濃度的增大,油劑的pH值逐漸減小,從7.6減少到5.3左右。當油劑質量濃度小于2 g/L時,復配油劑pH值在7~8之間,油劑呈弱堿性;當質量濃度等于2 g/L時,復配油劑pH值約等于7,油劑呈中性;當質量濃度大于2 g/L,油劑呈弱酸性。一般來講,弱酸性油劑在長期使用過程中容易腐蝕設備。根據生產的一般要求及錦綸纖維本身耐酸性較差的特征,錦綸短纖維紡絲油劑pH值應控制在中性范圍內。因此,從油劑的酸堿性角度出發,復配油劑在小于2 g/L質量濃度范圍內使用為宜。

圖2 復配紡絲油劑的pH值

2.3 PA56短纖維的摩擦因數分析

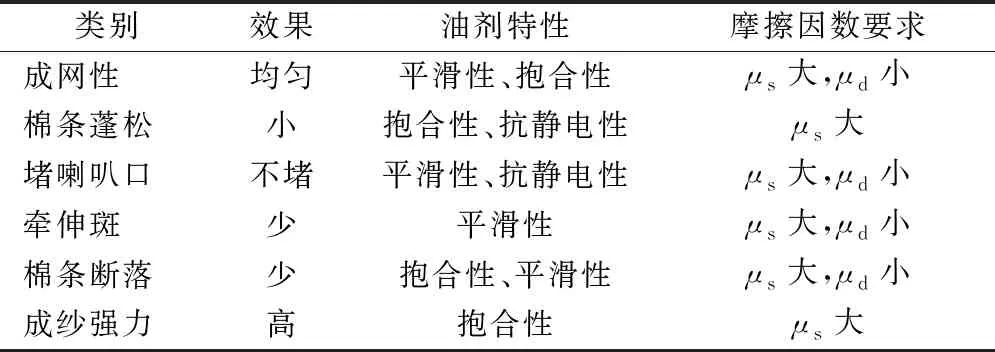

開清棉、梳棉加工中纖維與纖維之間、纖維與金屬表面之間有摩擦運動。常用纖維的靜摩擦因數μs和動摩擦因數μd來表征油劑的平滑性,纖維摩擦因數與梳理過程中紡紗成網質量關系[10]如表2所示。

表2 油劑特性、纖維摩擦因數與可紡性的關系

PA56短纖維的靜摩擦因數及動摩擦因數結果表明,經復配油劑處理后的PA56纖維與市售油劑處理的纖維(試樣Y0)相比,動摩擦因數變化不大,靜摩擦因數變化較大。表3示出經復配抗靜電油劑處理后的PA56短纖維的纖維的靜摩擦因數。可看出,經乙醚清洗后PA56纖維(試樣Y0)靜摩擦因數為0.432 0。當抗靜電劑的質量濃度小于2 g/L時,E1、E2、E3、E4、E5纖維的靜摩擦因數變化不大,在0.43左右波動,但是當油劑中抗靜電劑質量濃度大于或等于2 g/L時,E6、E7、E8、E9、E10纖維的靜摩擦因數明顯增加,大于Y0。根據表2經驗分析[10]可判斷,靜摩擦因數的增大可提升纖維的抱合性、平滑性、抗靜電性能,防止棉條過于蓬松,減少喇叭口的堵塞問題,滿足纖維梳理過程的工藝要求。因此,從摩擦因數角度出發,抗靜電劑質量濃度大于2 g/L有利于纖維梳理成網。

表3 PA56短纖維的靜摩擦因數

2.4 PA56短纖維的質量比電阻分析

沒有上油的PA56纖維(試樣N0)的質量比電阻值較大,大于1.0×104Ω·g/cm2。質量比電阻大,表明錦綸靜電嚴重,難以梳理成網。實驗中發現,在纖維比電阻儀上測量PA56纖維(試樣N0)時,經常出現指針超出量程的現象。

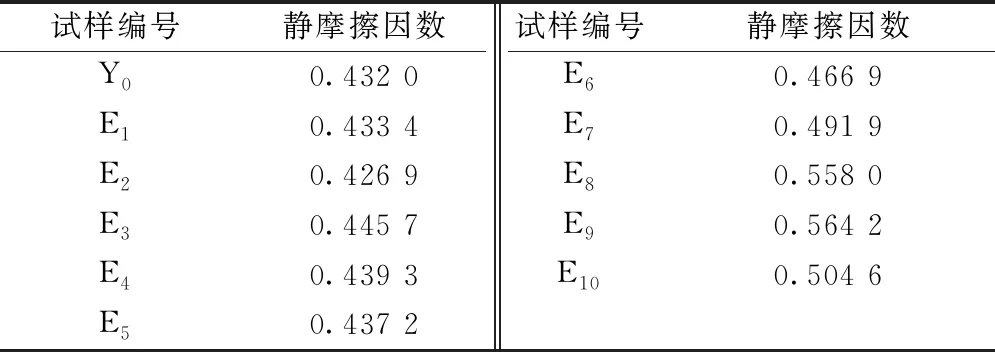

圖3示出經復配油劑處理后的PA56短纖維的質量比電阻隨抗靜電劑質量濃度變化曲線。在相對濕度為35%時,隨著抗靜電劑質量濃度的增加,復配油劑處理的PA56短纖維的質量比電阻迅速降低。在相對濕度為65%時,復配油劑處理的PA56短纖維的質量比電阻變化不大,趨于一條直線。以上實驗數據說明,提升加工環境的濕度與抗靜電劑質量濃度均可降錦綸纖維的質量比電阻;在降低PA56纖維質量比電阻方面,增加環境濕度與抗靜電劑等效。

圖3 PA56短纖維的質量比電阻

錦綸放濕快,纖維梳理過程的機械運動加速了纖維的放濕速度。如采用加濕處理方案,需要改進開清棉、梳棉紡紗設備,在設備中增加持續加濕裝置,解決錦綸放濕快的瓶頸。這種方法間接加大了設備改進投入及生產成本,因此,紡絲油劑復配方案的優勢在于不需對錦綸紡紗設備進行改造,通過使用紡絲油劑降低PA56纖維質量比電阻,提升纖維抗靜電性能。

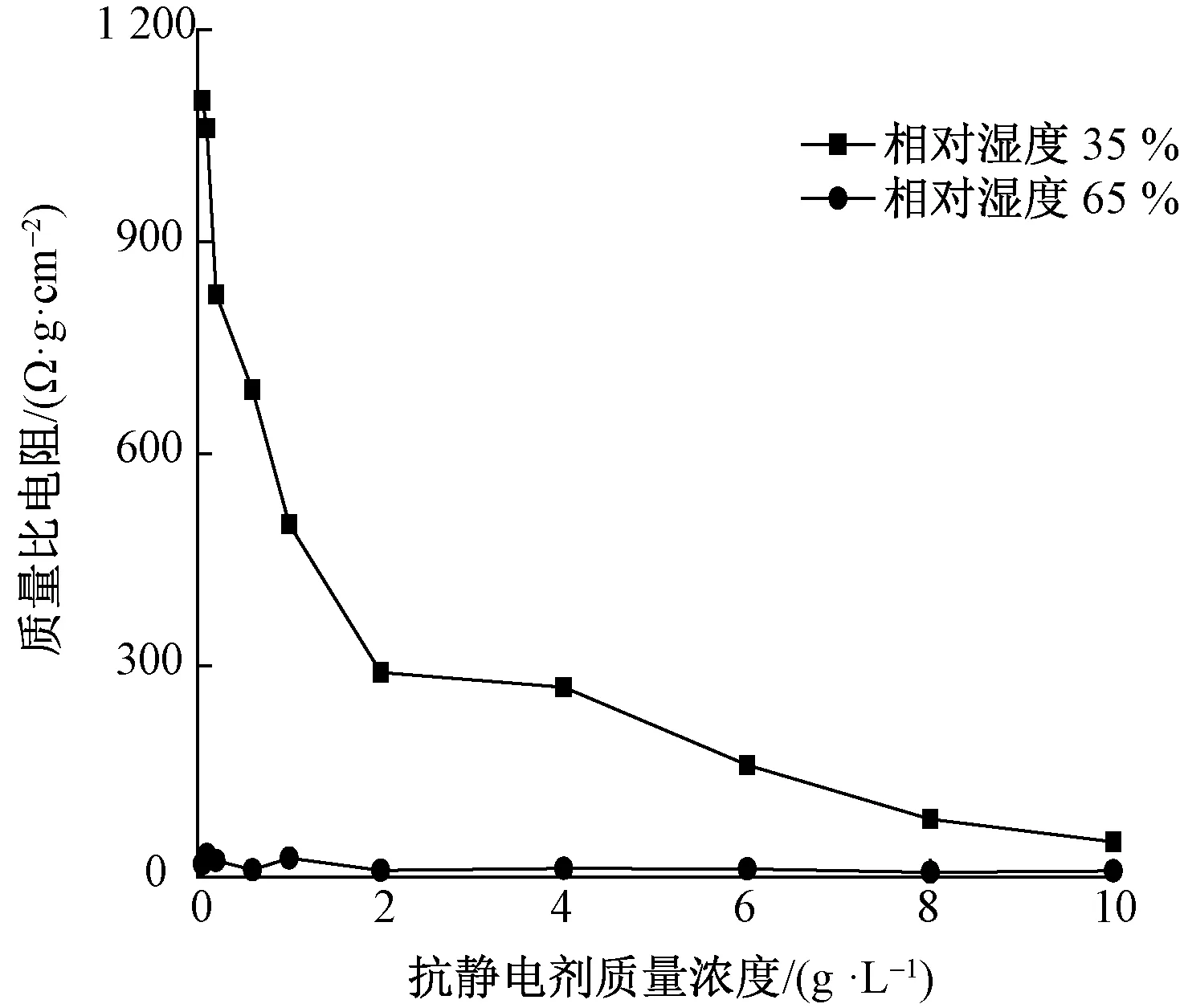

2.5 PA56短纖維的表面形貌分析

化學纖維的靜電現象與纖維表面的粗糙程度、混入雜質等表面物理形貌有直接關系。纖維表面粗糙也是靜電現象加劇的原因之一。圖4示出復配油劑處理后PA56纖維的表面形貌照片。

圖4 PA56短纖維SEM照片(×2 000)

從圖4(a)可看出,經乙醚清洗后纖維(試樣N0)表面光滑,無凹槽、無條痕,清洗掉了纖維表面包覆的油劑及部分雜質。由圖4(b)、(c)可看出經油劑上油后的纖維(試樣Y0、E6)表面均包覆一層薄薄的包覆物。經市售油劑處理的纖維表面非常粗糙,油劑包覆厚度不均勻,呈現坑洼狀表面。而經抗靜電復配油劑處理的纖維,表面包覆物非常光滑,油膜包覆均勻,可確保PA56纖維具有較好的集束性及一定的抗靜電性能。

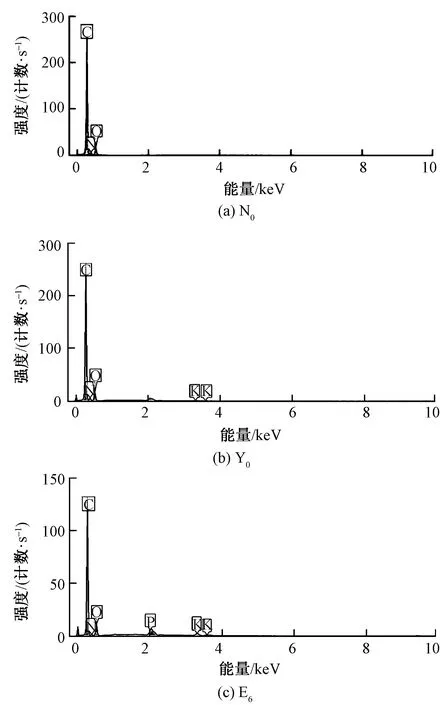

2.6 PA56短纖維表面元素分析

圖5示出PA56短纖維的EDS圖譜。可看出:經乙醚清洗后的PA56纖維(試樣N0),由C、N、O 3種元素組成,來源于聚酰胺大分子鏈;而經市售油劑處理的PA56短纖維(試樣Y0),除了C、N、O這3種元素外,還增加了極少量的來源于市售油劑中的K元素。對比經復配油劑處理的PA56短纖維EDS圖譜(試樣E6),除了C、N、O、K元素外,還含有一定量的P元素,表明復配油劑中含有市售油劑及烷基醚磷酸酯類抗靜電劑2種成分,而且復配油劑附著在纖維表面。

圖5 PA56短纖維的EDS圖譜

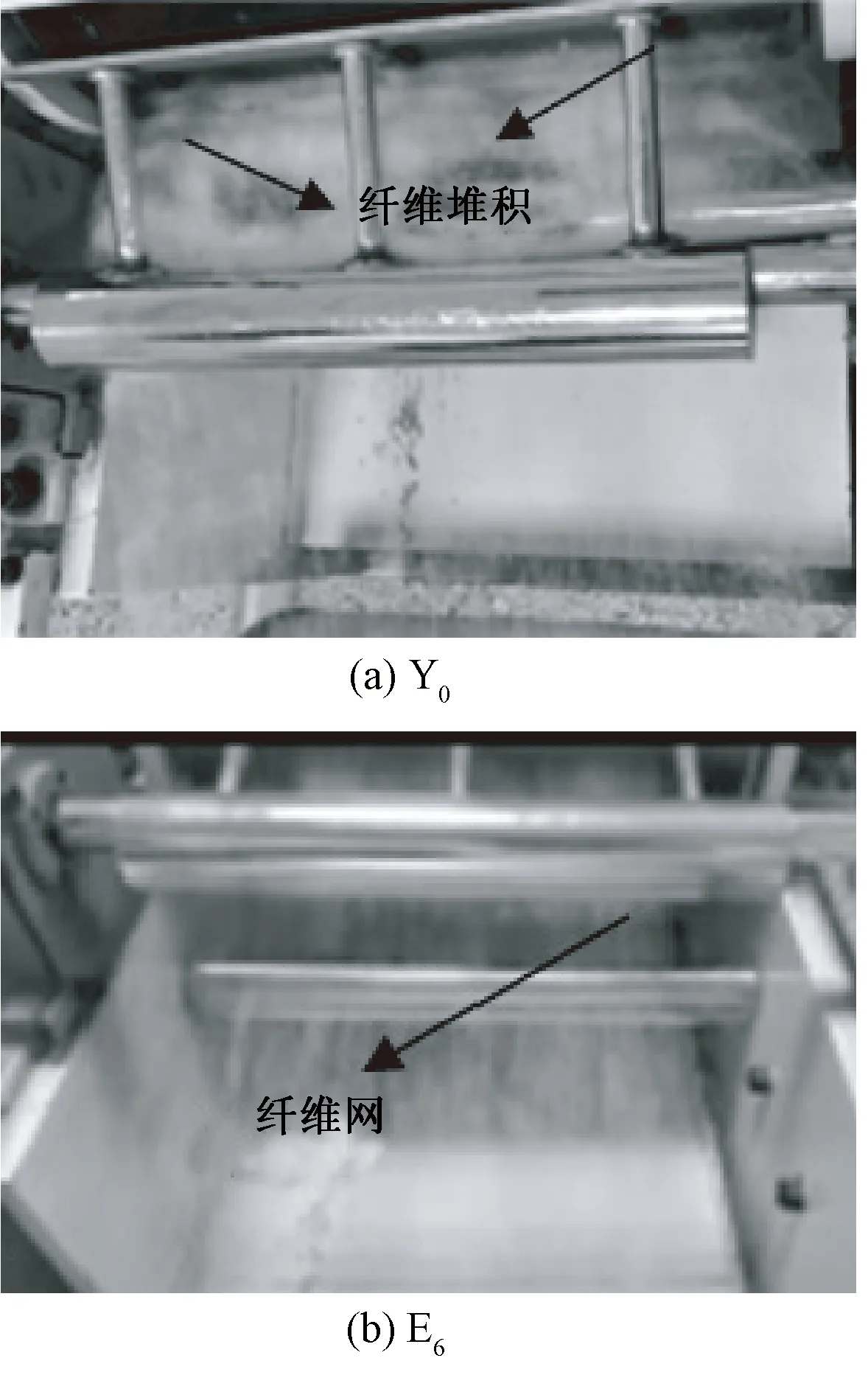

2.7 PA56短纖維的紡紗效果

油劑性能及上油纖維性能分析表明:抗靜電劑質量濃度2 g/L為一臨界值,小于2 g/L時,油劑在中性及弱堿性范圍,大于2 g/L時,復配油劑涂覆的纖維靜摩擦因數增大,梳理成網性提升。而纖維質量比電阻與臨界值2 g/L關系較小,在相對濕度為35%條件下,隨著抗靜電劑含量的增加,纖維質量比電阻降低。基于以上實驗結果,考慮降低生產成本,以最少量使用抗靜電劑為目的,設計了梳理試紡方案,進行了2 g/L及其以下(E1、E2、E3、E4、E5)6種不同質量濃度復配油劑處理的PA56纖維的梳理試紡實驗。試紡條件:相對濕度為35%,室溫。

圖6示出PA56短纖維梳理效果。由圖6(a)可看出,市售油劑處理的PA56纖維在梳理時,纖維網之間,纖維與刺棍、錫林、道夫表面摩擦接觸時容易產生靜電,積累的電荷在纖維網與道夫之間無法釋放,電荷吸引造成斬刀處剝離困難,纖維堆積無法成網等問題。當抗靜電劑質量濃度小于0.2 g/L時(試樣E3),梳理中靜電現象的改善很微小,棉網出現破洞。當油劑中抗靜電劑質量濃度由0.2 g/L逐漸增加時,PA56纖維的抗靜電性能提升,可順利成網,纖維網破洞現象逐漸逐漸減少。增加抗靜電劑的質量濃度對于纖維成網均勻度、云斑性能的改善逐漸明顯。在質量濃度為2 g/L(試樣E6)時,多次試紡效果最好。從圖6(b)復配油劑(試樣E6)處理后PA56短纖維的梳理效果圖可看出,復配抗靜電油劑提升了PA56纖維的梳理可紡性,纖維順利成網輸出,且PA56纖維網均勻、清晰,無破洞、云斑。充分表明本復配方案制備的PA56短纖可在較低的濕度下梳理成網并進行紡紗加工,對紡紗車間溫濕度要求低,綠色節能。

圖6 PA56短纖維梳理效果

復配PA56紡絲油劑中烷基醚磷酸酯類表面活性劑帶有陰離子表面活性劑的特性。PA56纖維在摩擦過程中帶正電,容易失去電子,而復配化纖油劑中含有陰離子,正負電荷中和原理降低了PA56纖維梳理過程中靜電現象。復配油劑使用后,PA56纖維表面光滑,油膜均勻,較好的表面形貌同樣提升了PA56纖維的抗靜電性。因此,從物理和化學2個方面,復配紡絲油劑均較好地解決了PA56纖維的抗靜電性能。PA56纖維順利梳理成網,是保證錦綸純紡紗、錦綸混紡紗及相關織物等紡織品加工制備的關鍵,可降低因靜電產生紗線毛羽并消除織物起毛起球現象。

綜合考慮抗靜電劑的價格及生產成本、油劑的酸堿性和處理后纖維的摩擦因數,本文方案復配油劑中抗靜電劑質量濃度選擇2 g/L為宜。

3 結 論

1)復配油劑的電導率均大于水的電導率。當油劑中抗靜電劑質量濃度小于或等于2 g/L時,復配油劑pH值在7~8之間,適合耐酸性差的錦綸上油。

2)復配油劑在纖維表面形成一層光滑、均勻的油膜。油劑中抗靜電劑質量濃度大于或等于2 g/L時,纖維的靜摩擦因數明顯增加,有利于梳理成網。在相對濕度為35%時,隨著抗靜電劑質量濃度的增加,PA56短纖維的質量比電阻迅速降低;在相對濕度為65%時,隨著抗靜電劑質量濃度的增加,PA56短纖維的質量比電阻變化不大。

3)結合抗靜電劑用量、油劑酸堿性和處理后纖維的摩擦因數及梳理機試紡結果,復配紡絲油劑采用抗靜電劑質量濃度2 g/L、油劑質量濃度12 g/L為宜。此條件下處理的PA56纖維可在相對濕度為35%、室溫條件下成網,梳理加工中靜電現象降低, 可紡性好,纖維網均勻、無破洞、云斑。

本文紡絲油劑復配方案簡單,無需進行梳理機改造,節能環保。復配油劑處理的錦綸短纖維抗靜電性、可紡性提升,且對紡紗加工車間溫濕度要求低。