采煤工作面順層鉆孔分段水力壓裂增滲試驗

姚壯壯,林府進,武文賓,江萬剛,顏文學,楊 亮

(1.瓦斯災害監控與應急技術國家重點實驗室,重慶400037;2.中煤科工集團重慶研究院有限公司,重慶400037)

瓦斯事故在煤礦事故的占比仍然較高,且隨著開采深度的增加及開采工藝的變更,瓦斯災害防治難度不斷增大[1-5]。我國高瓦斯、碎軟、低滲煤層較多,制約了瓦斯抽采效果,改善煤儲層透氣性是實現瓦斯高效抽采的關鍵。水力壓裂作為一種煤層增透措施,在高瓦斯低透礦井中應用越來越廣泛,國內外學者對水力壓裂增透機理、壓裂工藝、裂縫擴展的開展了大量研究,為現場實踐提供了理論依據[6-14]。目前水力壓裂在煤礦上多應用于底板巷穿層鉆孔,穿層鉆孔壓裂存在見煤段少、有效壓裂段短,壓裂影響范圍小等問題[15-19]。而回采工作面順層鉆孔瓦斯預抽針對低透氣性突出煤層防突效果明顯,具有布孔靈活,鉆機施工方便,消突費用低等優勢。但是順層鉆孔也存在鉆孔工程量大,施工密集,抽采周期長,施鉆軌跡存在偏差等弊端。為此,采用順層分段水力壓裂強化回采工作面抽采瓦斯,實現煤儲層增透具有重要現實意義。陽煤寺家莊公司所采15#煤層地質構造較復雜,煤層厚度大(平均5 m 以上),屬于瓦斯突出煤層,寺家莊煤礦瓦斯災害極為嚴重,煤層瓦斯含量高,透氣性差導致抽采困難。因此,在15301 工作面開展順層孔分段水力壓裂,利用研發的拖動式雙封隔器實現快速封隔,實現逐級分段壓裂,并進行了壓裂效果考察,形成了一種適用于回采工作面順層孔分段水力壓裂的成套技術體系。

1 順層鉆孔分段壓裂技術

1.1 順層鉆孔分段水力壓裂機理

順層壓裂是指高壓水以大于地層漏失率的排量和破裂壓力的壓力注入順煤層鉆孔開展壓裂,使煤層破裂形成裂縫,并相互溝通,達到回采工作面增透、防突、防塵等目的,效果肉眼可見。對于低透氣性煤層而言,采用常規的鉆孔布置方式,往往達不到所要求的抽放效果較差。為此,需采用強化抽采瓦斯方法,人為強迫溝通煤層內的原有裂隙網絡或產生新的裂隙網絡,使煤體透氣性增加。主要目的是實現煤儲層增透。

目前井下順層鉆孔水力壓裂多為整體壓裂,即在孔口設封隔器,孔內下篩管,全孔段壓裂。而整體壓裂的弊端是只要裂紋在1 個弱面上擴展,其余方向上的裂紋往往不再發展,鉆孔內遇構造會造成壓裂液的漏失,即壓裂在較薄弱的位置持續,有壓裂盲區的存在。另外整體壓裂對壓裂泵組流量的要求高,用水量大。壓裂盲區示意圖如圖1。

圖1 壓裂盲區示意圖Fig.1 Diagram of blind area of fracturing

順煤層分段壓裂是通過雙壓裂封隔器將順煤層鉆孔分為若干段分別開展壓裂,而且分段壓裂間距及分段段數可根據煤儲層具體條件調節,順層分段水力壓裂示意圖如圖2。逐級分段壓裂可確保壓裂均勻,消除壓裂盲區,避免了整體壓裂煤巖體因孔隙、裂隙造成的水量流失,解決了高壓水“去向不明”難題,確保高壓水壓入目標煤體。

圖2 順層分段水力壓裂示意圖Fig.2 Diagram of staged hydraulic fracturing of bedding drilling borehole

1.2 順煤層水力壓裂增透裝備及工藝流程

井下順煤層水力壓裂裝備主要包括壓裂泵組、壓裂封隔器工具串、監控與安全保障系統等。壓裂泵組采用中煤科工集團重慶研究院研制的BYW 系列泵組,BYW 系列壓裂泵組如圖3。泵組可用于煤層壓裂、沖擊傾向性嚴重的頂底板及堅硬煤層的卸壓致裂、防塵注水、割縫、掏穴等工藝,便于運輸,操作簡單,具有遠程監控、數據采集、量化處理等功能。

圖3 BYW 系列壓裂泵組Fig.3 BYW series fracturing pump set

在“十三五”油氣田重大專項的支撐下,由重慶院研發了拖動式雙封隔器分段壓裂工具串,由引鞋、封隔器、篩管、壓裂鋼管以及孔口保壓裝置等組成。其中封隔器可承受高壓70 MPa,具有膨脹系數大,封隔可靠、可重復使用等特點。

順層水力壓裂施工流程包括壓裂前準備及壓裂施工2 部分。壓裂前準備包括壓裂場地選擇及布置、壓裂孔及考察孔的施工、井下供水、供電、通風、壓裂裝備試車等。水力壓裂施工包括封隔器工具串下放、坐封、解封、拖動、回收,孔口裝置安裝,操作壓裂裝備、壓力、流量監測等。

2 現場試驗

2.1 試驗地點概況

寺家莊煤礦屬于高瓦斯突出礦井,15 號煤層平均瓦斯含量11.22 m3/t,瓦斯壓力0.4 MPa,孔隙率3.01%,透氣性系數0.175,屬可以抽放煤層。另外15號煤層有煤塵爆炸性,屬(Ⅲ類)不易自燃煤層。

15301 工作面位于+510 m 水平,工作面走向長1 942 m,傾向長180 m。所采煤層為15 號煤層,煤層總厚5.4 m,平均傾角4°,煤層結構較復雜,一般含矸2~3 層,工作面的煤層賦存較為穩定,整體起伏變化不大,最大瓦斯含量14.0 m3/t,最大瓦斯壓力0.3 MPa,最大瓦斯涌出量12 m3/min。

2.2 順層分段壓裂設計方案

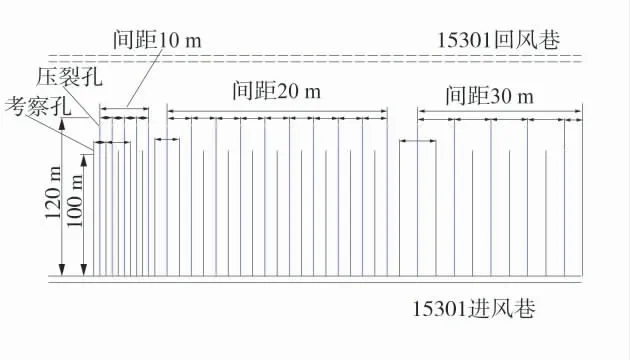

根據15301 工作面煤層地質情況及工作面的實際生產情況,試驗區域為應避開構造區域50 m 以上,沿巷向外共400 m 的試驗區域。順層孔水力壓裂試驗壓裂孔間距按10、20、30 m 設計,在15301 工作面進風巷(方位角0°)施工順層壓裂鉆孔,順層水力壓裂鉆孔設計孔徑94 mm,孔深120 m,方位90°,垂直巷幫,由左至右編號1#~20#。為了考察壓裂范圍及壓裂結束判識,在壓裂孔兩側相同間距各施工1個考察孔,孔深100 m,方位90°,垂直巷幫。15301工作面進風巷順層壓裂鉆孔設計圖如圖4。

圖4 15301 工作面順層壓裂鉆孔設計圖Fig.4 Design drawing of drilling hole for bedding fracturing in 15301 working face

2 個封隔器之間為壓裂區域,壓裂區域的長度可通過2 個封隔器之間壓裂鋼管的長度調節。分段的實現是將帶有雙封隔器的工具串下放到孔底的預設位置,由里向外逐級進行注水壓裂,如此循環實現鉆孔設定區域的逐段壓裂。本次順層孔壓裂試驗實現了了分3 段及以上開展壓裂,并且封隔器工具串的下放、坐封、解封、以及拖動穩定可靠。順層鉆孔分3 段壓裂工藝圖如圖5。

圖5 順層鉆孔分3 段壓裂工藝圖Fig.5 Fracturing process diagram of drilling in three sections

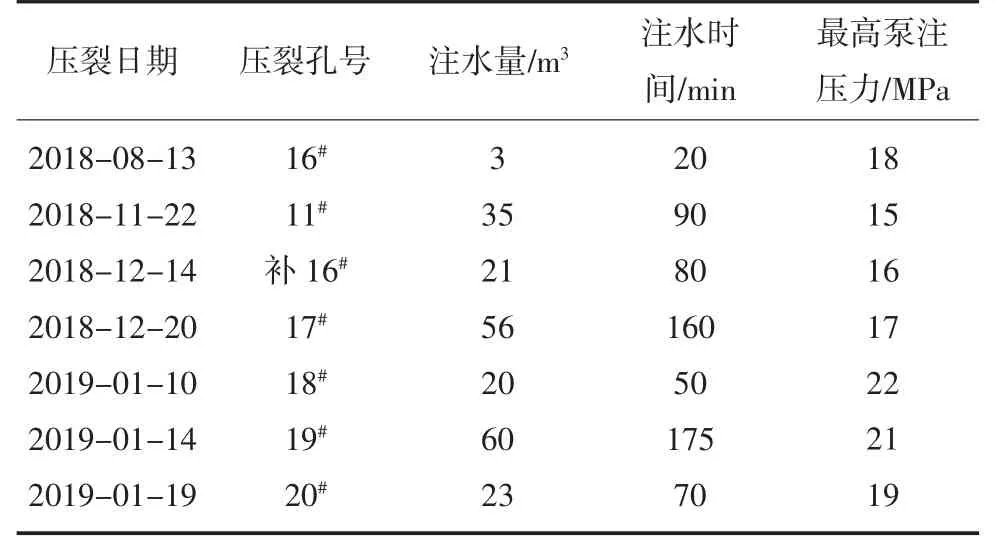

2.3 順層鉆孔分段壓裂施工

15301 進風巷每隔200 m 劃分為1 個抽放單元,壓裂區在第1 抽放單元,采用分段壓裂工藝,2個封隔器之間間距為20 m 時分4 段開展壓裂,間距30 m 設計分3 段。壓裂區內共開展了7 個孔的壓裂施工,其中注水量最大的是19#號孔,全孔段分3 段,共注水60 m3。18#孔泵注壓力最高為22 MPa。壓裂施工記錄見表1。

表1 壓裂施工記錄Table 1 Hydraulic fracturing construction records

3 順層鉆孔壓裂效果

寺家莊礦順層孔抽采每隔200 m 為1 個抽放單元,原設計400 m 的壓裂區覆蓋第1 個、第2 個抽采單元,實際壓裂區為第1 抽放單元即工作面最外圍的200 m 范圍。

15301 工作面設計抽放孔間距為2.5 m,鉆孔長度120 m,采用“兩堵一注”水泥砂漿封孔,封孔長度21 m。為了考察壓裂效果,選擇試驗工作面未開展壓裂的第2 抽采單元進行抽采效果對比。2 個抽采單元都為200 m 且控制抽采鉆孔量一致,安裝相同型號的抽采計量裝置進行效果考察。壓裂區與未壓裂區施工對比圖如圖6。

圖6 15301 工作面壓裂區與未壓裂區施工對比圖Fig.6 Construction comparison between fracturing area and unfractured area in 15301 working face

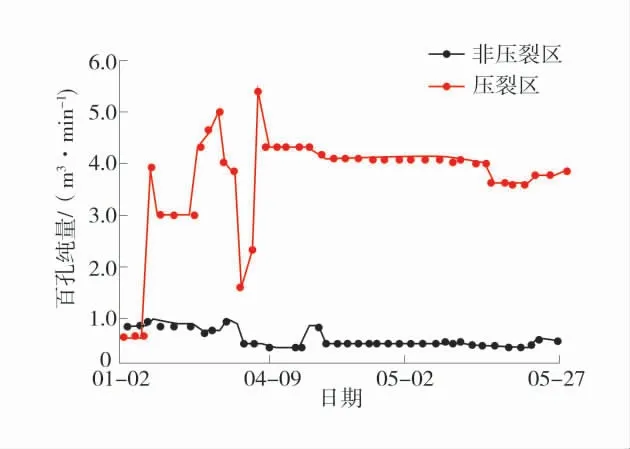

2019 年對試驗地點開展了抽采效果考察,壓裂區與未壓裂區瓦斯抽采濃度變化、瓦斯抽采純量變化對比圖分別如圖7、圖8。從圖7、圖8 可知,壓裂區抽采濃度及純量明顯高于非壓裂區。壓裂區平均濃度為35.1,非壓裂區為6.0,壓裂區濃度是非壓裂區濃度的5.9 倍。壓裂區百孔純量為3.6 m3/min,非壓裂區為0.3 m3/min,壓裂區百孔純量是非壓裂區的11.2 倍。

圖7 壓裂區與未壓裂區瓦斯抽采濃度變化對比圖Fig.7 Contrast chart of gas drainage concentration change between fractured and unfractured areas

壓裂有效范圍以及壓裂結束判識是通過壓裂孔兩側考察孔的出水情況判斷。為了保證壓裂安全,試驗壓裂孔間距按最大30 m 設計,壓裂孔兩側考察孔可見壓裂水壓出,確保了壓裂有效半徑達15 m,肉眼可見的壓裂范圍保證了壓裂的有效性。

4 結 論

圖8 壓裂區與未壓裂區瓦斯抽采純量變化對比圖Fig.8 Contrast chart of gas drainage purity change between fractured and unfractured areas

1)寺家莊礦順層鉆孔分段水力壓裂試驗表明:研制的拖動式雙封隔器工具串在鉆孔內下放、坐封、解封、拖動、回收順利,坐封壓力滿足壓裂密封要求。

2)形成了順層鉆孔分段水力壓裂方案設計方法及施工工藝,經對比,壓裂區抽采單元瓦斯平均抽采濃度和純量分別是非壓裂區的5.9 倍,11.2 倍。證明開展采煤工作面順層鉆孔分段水力壓裂能夠有效形成均勻溝通煤層,形成均勻的裂縫網,達到了煤層增滲目的。