淺埋深易自燃煤層火區注漿滅火技術

戴明穎

(中國航天科工航天信息股份有限公司,北京100195)

煤層火災的治理,其根本措施主要通過避免煤與空氣的接觸、降低煤的溫度以及惰化煤表面大分子活性結構3 個方面入手,防治及撲滅煤的自燃火災。目前,在火區治理技術應用方面,國內外實施效果較好的防滅火技術主要有灌漿防滅火技術、惰氣防滅火技術、堵漏風防滅火技術、阻化劑防滅火技術、膠體防滅火技術等以及它們之間的綜合應用技術[1-3]。但火區一般存在存在時間久、范圍大、溫度高,隱蔽火源不宜探測,投入經費大,治理難度高且不易徹底撲滅的特點。針對中煤金海洋公司元寶灣煤礦406 火區所存在的問題,基于測氡法精探火區技術之上,采用帷幕隔離封堵為主、高溫火區注漿和注液氮為輔的綜合方法治理火區。帷幕注漿滅火技術即在火區邊界進行鉆孔注漿,待漿液凝固形成火區的帷幕隔離帶,達到撲滅火區并杜絕向采空區漏風目的的火區治理方法。

1 火區概況

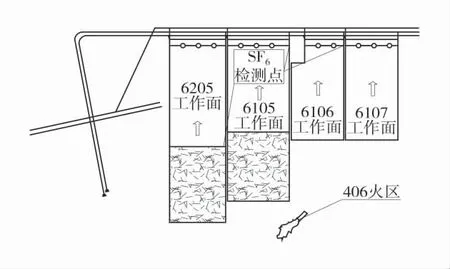

中煤金海洋公司元寶灣煤礦為兼并重組整合礦井,主要可采煤層5 層,分別為3、4、6、9 和11 號。4號煤層埋深約115~140 m,與下覆6 號煤層間距為8.56~19.72 m。井田早期采用房柱式、巷采開采方式對3 號煤(局部)、4 號煤(大部)和6 號、9 號煤(局部)進行了大范圍破壞性回采,形成大量老采空區,與地表溝通并相互串聯。該礦4 號煤層406 火區存在已久。2014 年礦方曾對火區進行初步探測和治理,其鉆孔的溫度和CO 體積分數最高達1 040 ℃和4 570×10-6,礦方采取注漿治理的方法,因鉆孔施工位置未捕捉到高溫火點,且注漿量較少,最終效果不佳。礦井目前開采6 號煤層,6105、6106、6205等工作面距離火區較近,一旦下方6 號煤層開采時頂板垮落,與4 號煤層火區相聯通,火區內有毒、有害氣體將大量壓入6 號煤層回采工作面。因406 火區歷時長、范圍大、溫度高,存在高位隱蔽火源,治理難度高,且不易徹底撲滅,為保證火區下伏6 號煤層工作面安全開采,并節約治理成本,在前期火源探測基礎上,提出以帷幕注漿隔離為主,高溫火區注漿、注液氮處理為輔的火區治理方案。

火區與6 號煤層工作面關系如圖1。

圖1 火區與6 號煤層工作面關系示意圖Fig.1 Sketch map of relationship between fire area and No. 6 coal seam working face

2 火區治理工藝

2.1 鉆孔實施及檢測

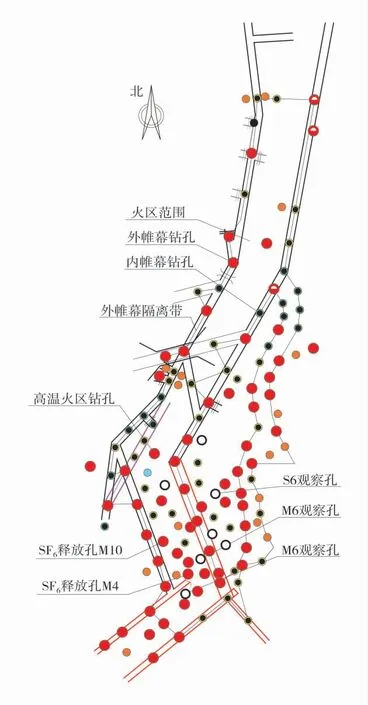

基于測氡法火區探測結論[4-6],結合現有的、較為模糊的4 號煤層房柱式開采井巷布置資料,以高溫火區為中心,由外向內施工兩道帷幕鉆孔,高溫火區中心施工注漿滅火鉆孔,406 火區治理鉆孔施工布置圖如圖2。

圖2 406 火區治理鉆孔施工布置圖Fig.2 Construction layout of borehole treatment in 406 fire area

經對鉆孔溫度和氣體檢測,已施工且終孔位置位于4 號煤層采空區的69 個鉆孔中,最高溫度為558 ℃,溫度大于200 ℃鉆孔6 個,100~200 ℃鉆孔25 個。10 個鉆孔中CO 體積分數均大于1 000×10-6,最高體積分數接近1%,并且具有較高體積分數的C2H4、C2H2。

2.2 注漿系統

在火區治理區域較高位置地表建立自動化地面注漿站系統,主要由散裝水泥倉、粉煤灰倉、配料機控制器、螺旋輸送機、空壓機、立式攪拌機、注漿泵、水泵、智能電磁流量計、配電控制柜組成,并安裝防雷擊裝置[7-8]。散裝水泥和粉煤灰由罐車高壓注入倉內,由配料控制器控制水泥、粉煤灰配料比例,由水泵和流量計控制水量流量,在攪拌罐內進行充分攪拌后,由注漿泵和智能電磁流量計控制注漿量,漿液由管路壓入鉆孔內。該系統在下料、稱量、配比方面均能夠實現自動化,現場僅需1 人在線操作,節約人工成本,注漿量達40~60 m3/h,日注漿量大于500 m3/d,輸送距離≥400 m。

2.3 注漿參數

1)漿液配比。帷幕注漿選用水、水泥以及粉煤灰作為填充材料[9],水泥∶粉煤灰(質量比)=1∶3,固體∶水(質量比)=1∶(1~1.3);高溫火區治理選用水、水泥、粉煤灰以及MH 滅火材料作為注漿材料[10],MH滅火材料∶粉煤灰=3∶100,水泥∶粉煤灰=1∶10,水∶固體=2∶1。則水∶粉煤灰∶水泥∶MH 滅火材料=226∶100∶10∶3,漿液密度約1.5 t/m3。

2)帷幕漿液析水率。漿液析水率要在保證輸送距離、注漿壓力、小時注漿量等條件下盡量縮減,漿液析水率越低,帷幕隔離效果越好,且不易產生積水。因此,注漿材料之間的配比至關重要。注漿之前,針對帷幕注漿漿液析水率進行現場試驗測定;制作2 個體積50 cm×50 cm×50 cm 的箱子,內襯塑料布。正式注漿前,分別在1 號和2 號箱子內注入高度為35.5 cm 和40.5 cm 的漿液;然后將箱子放置在火區治理現場,自然晾干;第3 d 漿液完全凝固,1 號箱子凝固體積高度降為34.1 cm,2 號箱子為38.9 cm;經計算,1 號箱子漿液析水率為3.94%,2 號箱子漿液析水率為3.95%;漿液析水率較低,符合工程注漿析水率≤10%的要求。

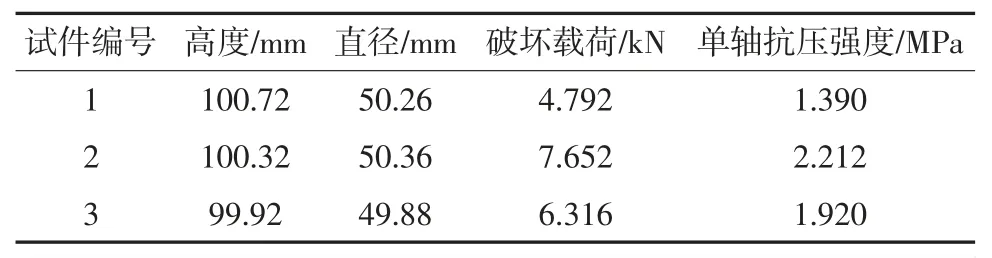

3)帷幕漿液凝固抗壓強度。帷幕漿液終凝后抗壓強度越高,帷幕效果越好,成本也偏高,研究認為,406 火區帷幕注漿漿液終凝后抗壓強度達到1 MPa 以上,即滿足要求;帷幕漿液終凝后取心,制成直徑50 mm,高100 mm 試件共3 件,試件質量配比為水∶PF325 水泥∶粉煤灰=4.8∶3∶1;采用TAW-2000微機控制電液伺服試驗機儀,將試件置于試驗機承壓板中心,調整球形座,使試驗機、上下承壓板、試件三者中心線成一線,并使試件上下面受力均勻。以500 N/s 的加載方式加載直至破壞,試驗結果為:元寶灣煤礦406 火區帷幕注漿漿液終凝后的抗壓強度為1.39~2.12 MPa,強度較高。單軸抗壓強度測試參數見表1,單軸抗壓強度測試試塊如圖3。

2.4 施工過程

406 火區地勢西北側較低,東南側較高,為保證漿液“不越界”,注漿過程中,首先將西側外帷幕鉆孔注漿充填,形成隔離墻;4 號煤層厚度6~7.5 m,對材料的堆積性和流動性均要求較高。注漿配比采用“先稀后稠,最后壓注”、“多輪間歇式注漿”等方式,鉆孔注漿間隔20 h 以上,使得漿液凝固后堆積到一定的高度,有效擴大注漿半徑;并在注漿鉆孔周圍留設排泄采空區氣體的鉆孔[11-13],既能保證漿液的擴散性,又能保證注漿材料的堆積高度。

表1 單軸抗壓強度測試參數Table 1 Uniaxial compressive strength test parameters

工程注漿時間196 d,每1 個鉆孔均反復注漿多達5 次,保證全部鉆孔注滿,總注漿量72 356 m3。注漿結束3 個月后,針對帷幕中心區域預留的觀察鉆孔,通過在鉆孔中安置304 不銹鋼液氮專用管路,并安裝閥門、壓力表等[14-16],利用液氮槽車,在圖2中的M10、S3、S6 3 個鉆孔中壓注液氮總計200 t。

3 火區治理效果

3.1 漏風通道檢測

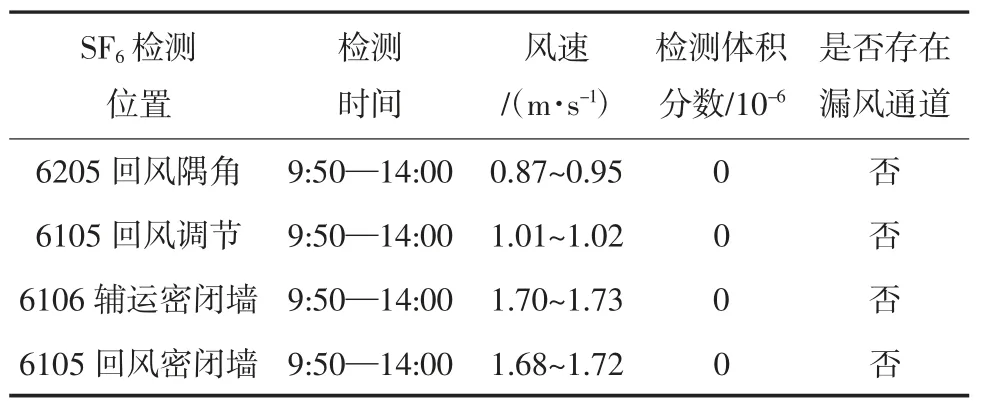

2014 年針對406 火區進行治理過程中,曾通過火區地表鉆孔灌注SF6示蹤氣體,發現406 火區與井下6 號煤層存在多處漏風通道。因此,本次火區治理中,帷幕形成后,為判斷火區帷幕治理效果,仍采用SF6示蹤氣體法檢測火區與下伏6 號煤層工作面原有漏風通道是否依舊存在[17-18]。6205 工作面位于火區的西南側,切眼距火區水平距離約250 m,6105 工作面位于火區的西側,切眼距離火區約120 m,6106 工作面位于火區的西北側,切眼距離火區位置約300 m。406 火區漏風通道檢測參數見表2。

表2 406 火區漏風通道檢測參數Table 2 Test parameters of air leakage channel in 406 fire area

M10、M4 號鉆孔為觀察鉆孔,且為進風狀態。地面技術人員自地表向鉆孔內釋放SF6氣體,在同一時間,井下人員持SF6檢測儀器分別檢測6205 工作面回風隅角、6106 輔運密閉墻、6105 回風調節、6105回風密閉墻等位置SF6體積分數。

M10 鉆孔孔口風速約3.5 m/s,M4 號鉆孔孔口風速約0.4 m/s,SF6氣體釋放采用浮子流量計計算流速,速率≥10 L/min,歷時250 min,總釋放氣體體積>2.2 m3。

由于采空區漏風風速無法觀測,根據鉆孔孔口風速以及測點位置風速推斷,SF6氣體釋放時間足以使得SF6到達上述4 個檢測位置,且SF6檢測器基本處于不斷檢測過程中,尚未發現有SF6氣體出現,說明406 火區與6105、6106 以及6205 工作面不存在漏風通道,406 火區帷幕注漿效果較好。

3.2 鉆孔參數檢測

滅火工作結束后,為保證火區治理效果,針對預留的M6、S3 和S6 號3 個觀察鉆孔進行為期1 個月的參數檢測。采用真空泵以及束管采集鉆孔內火區氣體參數,用氣相色譜儀進行分析;采用自主研發的鎧裝熱電偶測溫裝置檢測鉆孔內火區溫度參數[19]。觀察鉆孔參數檢測數據表見表3。

表3 觀察鉆孔參數檢測數據表Table 3 Test data table of borehole parameters observed

由表3 可以看出,M6 號和S6 號鉆孔O2體積分數較低,CO 體積分數約10×10-6,由于煤巖體的熱傳導系數極低,溫度尚未完全降到常溫狀態,基本位于40~50 ℃;5 月下旬,S3 號鉆孔O2體積分數極低,無CO 產生,溫度均低于20 ℃;6 月上旬,O2體積分數突然升高,并產生約10×10-6的CO 體積分數,溫度依然較低,經與礦方溝通及現場查探,該區域受6205 工作面以及附近掘進作業采動影響,火區地表出現裂隙,遂安排人員對地表裂隙進行掩埋處理。

3.3 火區治理效果

由于受采動影響以及地表自然沉降,小窯火區漏風通道多且隱蔽,已經撲滅的火區在一定漏風條件下容易復燃。保證元寶灣下伏6 號煤層工作面安全開采,盡力撲滅406 火區是本次工程治理的根本目的。為實現礦井安全生產,減少投資,因地制宜,采用以帷幕隔離封堵為主,高溫火區注漿+注液氮治理為輔的方法治理火區,將火區與下伏6 號煤層工作面有效隔離,并撲滅火區。根據鉆孔溫度、氣體參數檢測數據,以及SF6漏風參數數據分析,火區與下伏6 號煤層火區西側6105、6106、6205 工作面已實現有效隔離,火區已處于熄滅狀態。目前,元寶灣煤礦6105、6106 以及6205 工作面已全部回采完畢,在回采過程中,并未受到406 火區的侵擾,在后續的鉆孔檢測過程中,406 火區也未出現復燃現象。

4 結 語

1)針對元寶灣煤礦4 號煤層存在已久的406 火區,在精確探測基礎上,建立地面自動化大流量遠距離輸送注漿站,采用帷幕隔離封堵為主、高溫火區注漿和注液氮治理為輔的方法,實現了火區與西側6105、6106 以及6205 工作面有效隔離、火區熄滅的目的。

2)406 火區治理注漿站注漿量40~60 m3/h,輸送距離≥400 m,帷幕隔離注漿析水率3.95%,漿液終凝后抗壓強度1.39~2.12 MPa。

3)注漿結束后,火區鉆孔溫度由最高558 ℃降至40~50 ℃,并持續下降;鉆孔CO 體積分數由最高近1%降至10×10-6,并保持穩定,且無C2H4、C2H2出現;自地表觀察孔采用SF6檢測,406 火區與6105、6106 以及6205 工作面之間已不存在漏風通道。