大流量氣態CO2 防滅火技術在采空區自燃火災治理中的應用

趙美成

(國家能源集團神東煤炭集團,陜西 神木719315)

火災防治技術及裝備的發展一直是國內外煤礦安全領域長期探索的重要課題之一[1-2]。目前國內外普遍采用注黃泥漿、注氮氣、注阻化劑、注凝膠等自燃防治技術,然而每項技術均有其適用條件和局限性。近年來,國內有不少煤炭科研院所開始關注利用CO2進行煤礦井下自燃火災防治的研究與探索工作。CO2密度比空氣重,約是空氣密度的1.5 倍,易溶于水,不能燃燒,也不支持燃燒;同時,煤炭對CO2具有良好的吸附性能。因此,相對于其他常規防滅火技術,CO2用于煤礦井下采空區防火、抑爆工作,具有不可比擬的優勢[3-4]。為此對大流量氣態CO2防滅火系統裝備及工藝進行介紹,結合某礦150201 綜放工作面的自燃火災的實際情況,對工作面風量配備,及采空區注氣量、注氣強度、注氣方式及注氣壓力進行了詳細計算,并對火災治理效果進行詳細考察分析。

1 大流量氣態CO2 防滅火裝備

1.1 系統組成

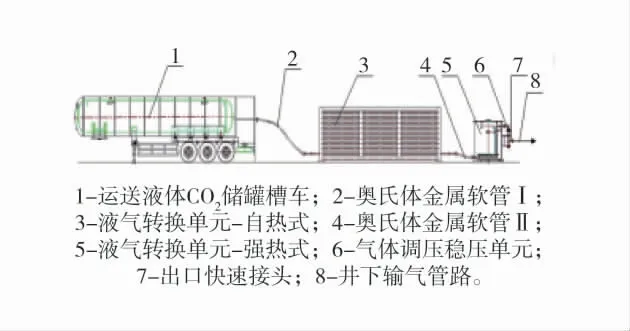

大流量氣態CO2防滅火裝備系統組成如圖1。大流量氣態CO2防滅火裝備主要由地面貯液單元、液氣轉換單元-自熱式、液氣轉換單元-強熱式、氣體壓力調控單元等組成,配用液位計、安全閥、溫度表、壓力表、控制閥、輸送管路等組成[5-7]。系統最大產氣量為3 000 Nm3/h,液態CO2最大消耗量為6 t/h。

圖1 大流量氣態CO2 防滅火裝備系統組成Fig.1 Composition of large flow gaseous CO2 fire fighting equipment system

1)自熱式液氣轉換單元。裝置由螺旋狀盤管式鋼管和在其外側設置的以優質鋁合金制成的導熱片組成。其作用原理是:通過導熱片吸收環境空氣中的熱量,并源源不斷的傳導給轉換單元,以支持液氣轉化的不斷進行。主要作用為將貯液單元內釋放的液態CO2以自熱方式轉化成為氣體并輸送至下1 道工序,其主要能源來自于環境的溫度,即空氣自身所帶的熱能,并以熱傳導方式通過導熱片將熱量傳導給該轉換器。

2)強熱式液氣轉換單元。裝置主要由換熱管組件、殼體、電控加熱系統等組成,主要功能為:殼程內的水或導熱油通過內置的電控加熱系統或蒸氣加熱系統加熱后,管程內的液體與殼程內的水或導熱油進行熱交換,從而達到液轉氣的效果。

3)氣體調壓穩壓單元。裝置主要由過濾器、壓力表、安全閥、調壓閥、球閥、截止閥及相關管路組成,上述器件均為耐低溫耐高壓材質。主要功能:將液氣轉換單元轉換出的高壓氣態CO2調節至井下常規輸送管路所能承受的壓力,并對氣態CO2進行穩壓調節,然后進行釋放、輸出、輸送,從而用于礦井火災防治工作。

此外,系統還配用了奧氏體金屬軟管,均為耐低溫耐高壓材質,作為貯液單元、液氣轉換單元等相關器件的連接管路。

1.2 系統工藝

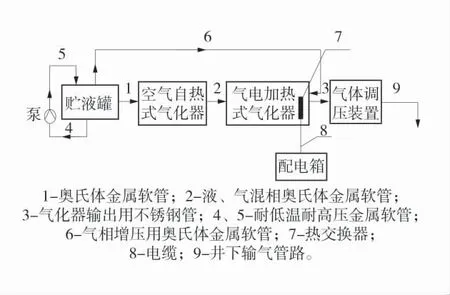

大流量氣態CO2防滅火工藝流程如圖2。將貯液單元、增壓泵、液氣轉換單元-自熱式、液氣轉換單元-強熱式、氣體壓力調控單元、輸送管路按圖2進行連接[8-10]。

圖2 大流量氣態CO2 防滅火系統工藝流程圖Fig. 2 Process flow of large flow gaseous CO2 fire prevention and extinguishing system

將貯液單元、自熱式液氣轉換單元、強熱式液氣轉換單元通過奧氏體金屬軟管1、金屬軟管2 進行連接,構成裝置為液相系統;將增壓泵、貯液單元、強熱式液氣轉換單元通過奧氏體金屬軟管4、金屬軟管5、金屬軟管6 進行連接,構成裝置增壓系統;將配電箱、強熱式液氣轉換單元通過電纜8 進行連接,構成裝置加熱系統;將氣體調壓穩壓單元與控制閥門進行連接,構成裝置CO2氣體輸出系統。進而與井下防滅火管路連接,構成CO2氣體輸送系統。

2 礦井概況及工作面火災情況

2.1 礦井概況

西部某礦產量30 萬t/a,礦井主采15#煤層,現布置有1 個綜放工作面和2 個掘進工作面。礦井為高瓦斯礦井,絕對瓦斯涌出量為23.21 m3/min,相對瓦斯涌出量為34.54 m3/t,礦井總進風量為5 650 m3/min。15#煤屬易自燃煤層,煤質火焰長度為10 mm,煤塵具有爆炸危險性。礦井建有地面瓦斯抽放泵站,采取預抽和邊采邊抽等瓦斯綜合治理措施。

150201 工作面采用傾斜長壁綜合機械化放頂煤采煤方法,傾向長度140 m,走向長度380 m,煤層厚度4.6 m,煤層傾角18°,仰斜開采,割煤高度2.5 m,放頂高度2.1 m。工作面從2018 年1 月20 日開始回采,截止4 月18 日,累計安全回采87 d,累計推進80 m,平均推進速度不足1 m/d,未達到規定的防滅火最小推進速度2 m/d,為采空區遺煤氧化自熱積累了了良好的時間條件。

2.2 工作面火災情況

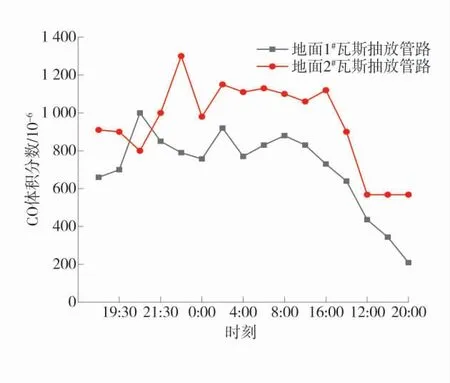

4 月18 日01:30,150201 工作面配風量為1 020 m3/min,回風隅角CO 體積分數為2×10-6;07:23,回風隅角CO 體積分數為11×10-6;07:33,回風隅角CO 傳感器報警,報警體積分數為28.5×10-6,回風巷CO 傳感器報警,報警體積分數為37.5×10-6;7:55,回風巷口CO 傳感器報警,報警體積分數為73.75×10-6。采集地面1#和2#瓦斯抽放管路氣樣,分析發現井下1#泵站氣樣中CO 體積分數為13×10-6;19日00:50,地面1#瓦斯抽放管路內CO 體積分數劇增至800×10-6,地面2#瓦斯抽放管路內CO 體積分數劇增至1 200×10-6;19 日09:50,地面1#瓦斯抽放管路CO 體積分數增長至1 000 ×10-6,地面2#瓦斯抽放管路CO 體積分數增長至1 300 ×10-6。為防止采空區自燃災害進一步擴大,導致瓦斯爆炸等次生災害的發生,18 日05:00 礦方研究決定立即停止生產,隨后轉入火災治理工作。

3 大流量氣態CO2 防滅火工藝

3.1 CO2 氣體輸送管路敷設

將大流量氣態CO2防滅火系統與井下壓風管路連接,作為氣體CO2輸送管路,氣體CO2經主干線管路從副立井下至井底,經主運輸巷、1502 采區運輸巷進入支管路,經支管路通過150201 運輸巷,最后到達預埋在150201 采空區內的支管路末端,經預埋在采空區的管路灌入采空區,管路約埋入采空區10 m。其中,主管路管徑為DN80,支管路管徑為DN50。

3.2 CO2 防滅火注氣量及強度

以150201 采空區惰化帶寬度為注氣量計算依據,考慮采空區氣體置換和垮落充填情況,采空區注氣量參數見表1。

表1 采空區注氣量參數Table 1 Gas injection parameters in goaf

經計算,初期設計注氣量為17 850 m3。

結合采空區自燃“三帶”分布區域,分析火源距離工作面約為50~80 m,考慮采空區瓦斯抽放及漏風作用影響,采空區氧化自燃帶漏風流流速按照0.15 m/min 取值,CO2氣體流經火區的橫斷面積為60 m2,則CO2氣體有效注入量為9 m3/min,約為CO2注氣量為13 000 m3/d。液態CO2被汽化后常態氣體量按550 m3/t 估算,則所需液體CO2數量為24 t/d,即需要消耗液態CO2為24 t/d。

3.3 氣體CO2 灌注方式

鑒于150201 工作面生產需要,經相關專家對采空區火情的綜合研判,150201 工作面無需進行封閉,采取開放式采空區大流量氣態CO2直注滅火方案。因此,為了有效提高滅火效果,在首次注入時加大注入強度,從而抑制火區蔓延,隨工作面推進,火區也將隨之甩入窒息帶,CO 體積分數也將隨之降低;進一步,根據CO 體積分數下降幅度來調節注入的CO2量,直至火區熄滅。采用間斷式的注氣方式,注氣間隔時間為1 d。

參照MT-T 701—1997 《煤礦用氮氣防滅火技術規范》相關要求,控制大流量氣態CO2防滅火裝備出氣體壓力在0.8~1.5 MPa,進而保證采空區預埋管路的出口壓力為0.2 MPa。

3.4 調整工作面風量

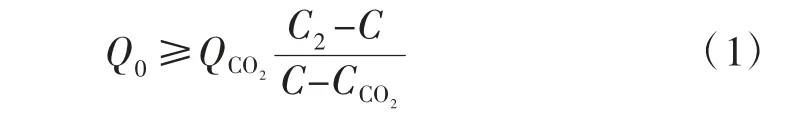

按瓦斯涌出量計算,150201 工作面風量為1 100 m3/min,為了有效較少采空區漏入的風量,提高采空區惰化滅火效果,調整注氣期間工作面風量,工作面安全風量按CO2允許體積分數計算,其公式如下:

式中:Q0為根據CO2體積分數指標計算的最低安全通風風量,m3/min;C 為工作面回風流中允許CO2體積分數指標,取1.5%;C2為CO2體積分數,取99%;CCO2為空氣中CO2含量,取0.03%。

根據以上條件,可以求得Q0=597 m3/min,取600 m3/min,即150201 工作面配風量調整為600 m3/min。

3.5 火區治理效果

4 月20 日起進行開始實施注CO2氣體滅火工作,18:40 進行第1 次注氣,4 月21 日13:00 完成注氣,注入20 t 液態CO2;4 月22 日10:50 進行第2次注氣,注入22.5 t 液態CO2。根據采空區氣體變化情況分析,總計完成6 次CO2氣體灌注工作,單次灌注CO2量均控制在20 t 左右,共累計注入120 t,折合氣體量約為70 000 m3。

在第1 次完成注氣后,采空區CO 的體積分數并未下降,且出現繼續上升現象。4 月20 日18:40—23:00,地面1#管路CO 體積分數由660×10-6升至790×10-6,地面2#管路CO 體積分數由910×10-6升至1 300×10-6。分析認為是:由于CO2釋放口埋入采空區內深度僅為10 m ,釋放出的CO2大部分經工作面回風巷流出;另一部分卻被煤吸附或井下積水溶解;只有很少一部分經采空區漏風流入火源位置,導致第1 次注入CO2后未立即起到應有的作用。因此,CO 體積分數仍繼續上升,井下火區仍在發展、惡化。

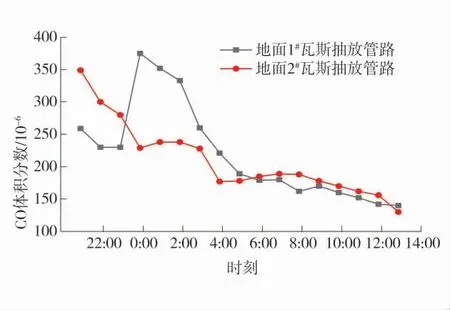

隨時間推遲,地面1#瓦斯抽放管路中CO 體積分數在延遲超過20 h 后逐漸下降,并于4 月22 日01:00 由790×10-6急劇下降至225×10-6,絕對降幅量565×10-6;而地面2#瓦斯抽放管路CO 體積分數亦延遲26 h 后開始逐漸下降,于4 月22 日08:00由910×10-6急劇下降至110×10-6,絕對降幅量800×10-6,治理效果開始顯現。

第1 次注氣時間為4 月20 日18:50,第2 次注氣時間為4 月22 日10:50,2 次注入量都是20 t 左右。第1 次灌注CO 體積分數變化趨勢如圖3(4 月20日18:30-4 月22 日20:00),第2 次灌注CO 體積分數變化趨勢如圖4(4 月22 日21:00-4 月23 日13:00)。

圖3 第1 次灌注CO 體積分數變化趨勢Fig. 3 Change trend of CO concentration in the first perfusion

從圖3 和圖4 可以看出,CO 體積分數曲線變化規律為駝峰狀,出現了CO 體積分數的反彈現象,2次注入后CO 反彈幅度分別是400×10-6和250×10-6,其絕對增幅下降了150×10-6。其后又同樣注入4 次,每次注入后都會出現CO 體積分數短暫反彈現象,但是隨著注入次數的增加反彈幅度逐次下降,第6次注入后,其反彈量近于0,如此循環往復,直至反彈量達到0 為止,實現最終滅火。分析CO 體積分數出現反彈的原因為:在停止注入CO2后,在瓦斯抽放影響下,位于火源周圍的CO2氣體向四周擴散,使得火源處CO2體積分數持續下降,O2隨即置換倒吸回該區域,高溫煤體恢復供氧條件,隨后引起CO 體積分數反彈現象。

圖4 第2 次灌注CO 體積分數變化趨勢Fig. 4 Change trend of CO concentration in the second perfusion

在第1 次完成注氣后,采空區治理效果有明顯顯現后,檢測顯示工作面及其回風隅角和回風流中CO 體積分數均小于24 ×10-6,CH4體積分數僅為0.3%,CO2最高體積分數為0.03%,O2體積分數為20%,已具備恢復生產的條件,在完成第2 次CO2氣體灌注工作后,從4 月21 日15:30 起工作面恢復生產,接續注氣工作繼續實施。根據調度室檢測報表顯示,注入CO2氣體以來,150201 工作面及其回風流中的CO 已絕跡,CO2最高體積分數為0.03% ,CH4體積分數為0.3%,溫度正常,無C2H4、C2H2,各項指標均已達到了《煤礦安全規程》第248 條關于火區熄滅的標準。此外,地面1#、2#瓦斯抽放管路和井下瓦斯鉆場鉆孔內CO 體積分數已趨近于0;從以上數據分析,實施CO2氣體灌注工作已取得成功。150201工作面從4 月18 日05:00 停產至4 月21 日15:00回復生產,間隔僅82 h。

4 結 語

大流量氣態CO2防滅火系統產氣量大,可以持續提供3 000 Nm3/h 的CO2氣體,純度為99.9%,完全可以滿足煤礦井下采空區防滅火工作要求;CO2氣體灌注工藝參數與N2灌注工藝參數相似,在CO2管路釋放口設在采空區的氧化帶內的前提下,不會出現CO2氣體從工作面涌出現象;液態CO2是化工廠的副產品,售價約為500 元/t,其使用成本較低,氣體的直接成本在1 元/m3以下,滅火投入少,有利于在煤礦井下防火工作中推廣應用。