綜采工作面回撤通道頂板支護技術(shù)

申 濤

(陜西陜煤黃陵礦業(yè)有限公司一號煤礦,陜西 延安 727307)

0 引言

近年來,黃陵礦業(yè)一號煤礦綜采工作面安裝、回撤工作頻繁。綜采工作面回撤前,必須施工合格的回撤通道。目前,該礦一般采用“錨桿+錨索+單層菱形鐵絲網(wǎng)+T型鋼帶”聯(lián)合支護回撤通道頂板。通過近年來的實踐、使用,該工藝已經(jīng)被成熟使用,能夠滿足該礦所有工作面回撤工作的需求。

在往常施工T型鋼帶時,一般采用T型鋼帶與回撤通道方向呈十字交叉的支護方式(以下統(tǒng)稱為“橫向梁”支護),其布置繁瑣、施工環(huán)節(jié)復雜,職工勞動強度大,極大地制約了回撤通道安全、快速施工。通過在620工作面和1006工作面回撤通道采用T型鋼帶布置方向與回撤通道走向方向相同的支護方式(以下統(tǒng)稱為“縱向梁”支護),其布置簡單,施工便捷,能夠及時支護頂板,保證了回撤工作的安全順利進行,為綜采工作面擴幫支護施工打開了一條全新思路,為全礦巷道支護布置展現(xiàn)了一條新的途徑。

1 概況

黃陵礦業(yè)一號煤礦礦井采用“平硐+斜井”聯(lián)合開拓方式,2號煤層為唯一可采煤層,煤層厚度為0.8~4.69 m,平均厚度2.18 m,傾角0~5°,結(jié)構(gòu)簡單,全區(qū)分布。2號煤層偽頂以薄層狀灰黑色泥巖、砂質(zhì)泥巖為主,常隨采隨落;直接頂板以深灰色砂質(zhì)泥巖及泥巖為主,厚度0~19.79 m,一般為9 m,屬中等穩(wěn)定-不穩(wěn)定的易冒落頂板;老頂為灰白色顆粒石英砂巖,致密堅硬,厚度0~20 m,一般為10 m,為中等堅固-堅固巖石,屬穩(wěn)定-中等穩(wěn)定的不易冒落頂板。

目前,該礦六盤區(qū)和十盤區(qū)為生產(chǎn)盤區(qū),八盤區(qū)為準備盤區(qū)。六盤區(qū)位于北二大巷兩側(cè),布置有625綜采工作面。十盤區(qū)位于六盤區(qū)東側(cè),布置有1006綜采工作面,形成了“一井兩區(qū),一區(qū)一面”的生產(chǎn)布局。

2 回撤通道支護布置方式

結(jié)合一號煤礦近年來所使用的液壓支架類型,綜采工作面回撤通道一般需要施工4 m或4.2 m的寬度,方能滿足液壓支架的回撤需求。該礦回撤通道一般采用“錨桿+錨索+單層菱形鐵絲網(wǎng)+T型鋼帶”的支護方式,較好地解決了頂板的安全管理問題。

2.1 “橫向梁”支護方式

距支架前梁400 mm處施工一排單錨索,間距為1.6 m,每根消耗L=700 mm樹脂3節(jié),采用規(guī)格為φ17.8 mm×8 300 mm的鋼絞線,配套L=400 mm槽鋼托板;距回撤通道煤壁400 mm施工一排錨桿,錨桿為φ20 mm×2 100 mm金屬錨桿,間距1.6 m,每根錨桿消耗L=350 mm樹脂2節(jié);T型鋼帶長1.6 m,一梁兩索,排距1.6 m,2根錨索梁并在一起支護,另在錨桿與單錨索之間支護一根T型鋼帶,均采用φ17.8 mm×8 300 mm鋼絞線,錨深8 m,每孔消耗L=700 mm樹脂3節(jié);頂部掛單層菱形網(wǎng),網(wǎng)長10 m,寬1.2 m,長邊搭接200 mm,短邊搭接500 mm,搭接處用雙股14#鐵絲扭結(jié),扭結(jié)不少于3圈,每米扭結(jié)點不少于3處,上下網(wǎng)長邊通連,短邊連雙排;回撤通道中部195 m范圍擴幫后,頂板采用“錨桿+錨索+T型鋼帶+單層菱形網(wǎng)”聯(lián)合支護。距支架前梁400 mm施工一排單錨索,間距2.4 m,每根消耗L=700 mm樹脂3節(jié),采用φ17.8 mm×8 300 mm鋼絞線,配套L=400 mm槽鋼托板;距回撤通道煤壁400 mm施工一排錨桿,錨桿為φ20 mm×2 100 mm金屬錨桿,間距2.4 m,每根錨桿消耗L=350 mm樹脂2節(jié);T型鋼帶長1.6 m,一梁兩索,排距2.4 m,2根鋼帶并在一起支護,另在錨桿與單錨索之間支護一根T型鋼帶,均采用φ17.8 mm×8 300 mm鋼絞線,錨深8 m,每孔消耗L=700 mm樹脂3節(jié);頂部掛單層菱形網(wǎng),網(wǎng)長10 m,寬1.2 m,長邊搭接200 mm,短邊搭接500 mm,搭接處用雙股14#鐵絲扭結(jié),扭結(jié)不少于3圈,每米扭結(jié)點不少于3處,上下網(wǎng)長邊通連,短邊連雙排。在閉采擴幫時如遇頂板破碎、壓力大等情況,須將距支架前梁400 mm錨桿支護變更為錨索支護,數(shù)量以實際發(fā)生量為準。如圖1所示。

圖1 橫向梁支護方式Fig.1 Support mode of transverse beam

2.2 縱向梁支護方式

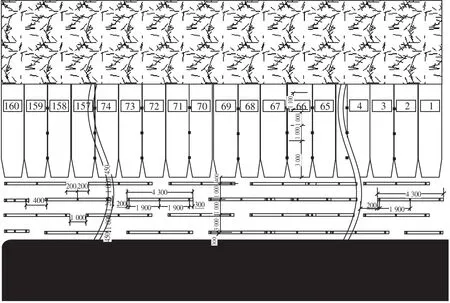

距支架前梁400 mm、1 400 mm、2 400 mm和3 500 mm各施工一排錨索梁,第1排、第2排、第3排錨索梁排距為1 000 mm,第3排與第4排之間排距為1 100 mm,每排錨索梁之間間距為1 000 mm,排與排之間錨索呈菱形布置,錨索梁均采用T140型鋼帶加工,梁長4.2 m,一梁三索,錨索均采用φ17.8 mm×8 300 mm鋼絞線,每根錨索消耗L=700 mm樹脂3節(jié);頂部掛單層菱形網(wǎng),網(wǎng)長10 m,寬1.2 m,長邊搭接200 mm,短邊搭接500 mm,搭接處用雙股14#鐵絲扭結(jié),扭結(jié)不少于3圈,每米扭結(jié)點不少于3處,上下網(wǎng)長邊通連,短邊連雙排;在兩端頭的錨索梁根據(jù)現(xiàn)場情況盡量與順槽錨索梁并在一起施工。如圖2所示。

圖2 縱向梁支護方式Fig.2 Support mode of longitudinal beam

3 實際使用的支護方式

一號煤礦現(xiàn)使用的采煤機滾筒截深0.8 m,停止拉移支架后,設計每次割煤截深1 m。

3.1 “橫向梁”支護方式

“橫向梁”支護強度相對較大,施工較為復雜。同時,職工勞動強度較大。由于該支護方式采用長度為1.6 m的T型鋼帶,每割完一刀煤,支護時所預留的頂板不足以支護一根T型鋼帶,必須等待下一刀煤割完后,方可對T型鋼帶進行支護、張緊。

3.2 “縱向梁”支護方式

“縱向梁”支護布置簡單,施工方便,每次割完煤后能保證T型鋼帶的及時支護。同時,職工勞動強度較小。由于該T型鋼帶長度為4.2 m,施工時鋼帶容易歪斜,影響整體支護效果,支護該T型鋼帶時必須先施工中間錨索孔,才能保證T型鋼帶施工的平直、美觀。同時,由于該鋼帶尺寸較長,人力運輸時必須做好安全確認。

3.3 “橫向梁”支護方式優(yōu)化

優(yōu)化原因:由于該礦在施工805工作面回撤通道時頂板預留煤厚度為1.0~1.8 m左右,為避免回撤期間頂煤冒落,對原“橫向梁”支護方式進行了優(yōu)化,即采用頂板鋪設雙層金屬網(wǎng)和縮短支護間距的方法,針對性的解決了可能存在的頂煤冒落現(xiàn)象。

優(yōu)化方法:①距停采位置4.8 m處沿工作面方向施工一排錨索,間距1.5 m,錨索布置在架間空隙中,與前方頂板成75°夾角,采用規(guī)格為φ17.8 mm×8 300 mm鋼絞線,錨深8 m,每孔消耗L=700 mm樹脂3節(jié)。②回撤通道機頭、機尾各20 m范圍頂板加強支護,擴幫后頂板采用“錨桿+錨索+錨索梁+雙層菱形網(wǎng)”聯(lián)合支護。距支架前梁400 mm施工一排單錨索,間距1.6 m,采用φ17.8 mm×8 300 mm鋼絞線,錨深8 m,每根錨索消耗L=700 mm樹脂3節(jié);錨索梁長1.6 m,一梁兩索,排距1.6 m,2根錨索梁并在一起支護;距煤壁400 mm交替支護一排錨桿、錨索,錨索采用φ17.8 mm×4 300 mm鋼絞線,錨桿為φ20 mm×2 100 mm金屬錨桿,間距1.6 m,單錨索與前方頂板成75°夾角;另在煤壁側(cè)錨桿、錨索與單錨索之間支護一根1.6 m錨索梁,均采用規(guī)格為φ17.8 mm×8 300 mm鋼絞線,錨深8 m,每孔消耗L=700 mm樹脂3節(jié);頂部掛單層菱形網(wǎng),網(wǎng)長10 m,寬1.2 m,長邊搭接200 mm,短邊搭接500 mm,搭接處用雙股14#鐵絲扭結(jié),扭結(jié)不少于3圈,每米扭結(jié)點不少于3處,上下網(wǎng)長邊通連,短邊連雙排。③回撤通道中部195 m范圍擴幫后,頂板采用“錨桿+錨索+錨索梁+單層菱形網(wǎng)”聯(lián)合支護。距支架前梁400 mm施工一排單錨索,間距2 m,采用φ17.8 mm×8 300 mm鋼絞線,錨深8 m,每根錨索消耗L=700 mm樹脂3節(jié);錨索梁長1.6 m,一梁兩索,排距2 m,2根錨索梁并在一起支護;距煤壁400 mm交替支護一排錨桿、錨索,錨索采用φ17.8 mm×4 300 mm鋼絞線,單錨索與前方頂板成75°夾角,錨桿為φ20 mm×2 100 mm金屬錨桿,間距2 m;另在煤壁側(cè)錨桿、錨索與單錨索之間支護一根1.6 m錨索梁,均采用φ17.8 mm×8 300 mm鋼絞線,錨深8 m,每孔消耗L=700 mm樹脂3節(jié);頂部掛單層菱形網(wǎng),網(wǎng)長10 m,寬1.2 m,長邊搭接200 mm,短邊搭接500 mm,搭接處用雙股14#鐵絲扭結(jié),扭結(jié)不少于3圈,每米扭結(jié)點不少于3處,上下網(wǎng)長邊通連,短邊連雙排。

4 結(jié)語

頂板事故為煤礦“五大自然災害”之一,極大程度地制約著煤礦企業(yè)安全高效發(fā)展。在一號煤礦日趨復雜的井下開采環(huán)境下,做好頂板安全管理至關(guān)重要。綜采工作面回撤工作是礦井安全管理的焦點,回撤通道頂板支護施工必然成為頂板管理的關(guān)鍵所在。在采煤工作面巷道頂板管理中,唯有充分兼取“橫向梁”與“縱向梁”的優(yōu)點,方能更好避免頂板管理帶來的隱患,保證生產(chǎn)礦井工作面的可正常接續(xù)。