分布式PLC技術在煤礦主排水系統中的應用

王藝明

(中煤西安設計工程有限責任公司,陜西 西安 710054)

0 引言

主排水泵是煤礦井下的重要設備,其功能是將井下工作面及大巷涌出水排至地面,確保井下正常生產及人員安全[1]。開啟水泵涉及到開啟電動閥門、排真空及啟動高壓隔爆柜等一系列操作流程,在這個過程中還需要專人監視壓力、真空度、閘閥狀態、流量、電流等一系列參數,所以開啟一臺水泵至少需要2人配合才能完成。水泵自動化系統的出現,使井下崗位人員減少,設備故障率降低,煤礦效益提高,安全管理水平得到提升[2]。目前水泵自動化系統多數以可編程邏輯控制器(以下簡稱PLC)為核心,PLC具有高穩定性,操作簡單,功能完善等特點[3]。

PLC替代原有的繼電器控制方式,使控制系統具有多元化、智能化等優點,PLC采集水泵管路流量,管路壓力,電機軸承溫度,配電裝置的電流、電壓,水倉水位等參數,通過程序計算,實現水泵的自動運行[4-9]。唐輝輝[10]提出,井下傳感器采集信息傳輸給西門子S7-1200型PLC,PLC監控井下各設備的實時狀態。水泵自動化系統有手動、半自動、自動、檢修等控制方式。王海興[11]設計了一種水位檢測系統,為水泵自動化系統的子系統,可輸出4個開關量信號,分別代表超高水位、高水位、低水位、超低水位,水位信號上傳至PLC后,可根據不同的水位做出相應指令。本設計對目前以PLC為核心的水泵自動化系統做出改進,使系統組成更靈活、功能更全面。陳廣達等[12]設計了一種無人值守煤礦井下排水監控系統;該系統應用S7-300PLC控制技術、組態王技術、通信技術,通過檢測水位和其他參數,實現了泵站無人值守。

針對目前井下主水泵自動控制系統邏輯復雜,動力及控制電纜接線繁雜等因素,文中提出一種新的設計方法,每臺水泵使用1臺PLC分站,使單臺水泵形成獨立控制系統自動運行,當出現故障后,PLC分站將該臺水泵隔離;再使用PLC主站對主管路閥門及每一臺水泵進行控制。

1 水泵自動化系統設計

整個泵房自動控制系統由地面上位機、井下泵房控制系統、傳感器、閘閥及遠程監控系統組成。

1.1 地面上位機

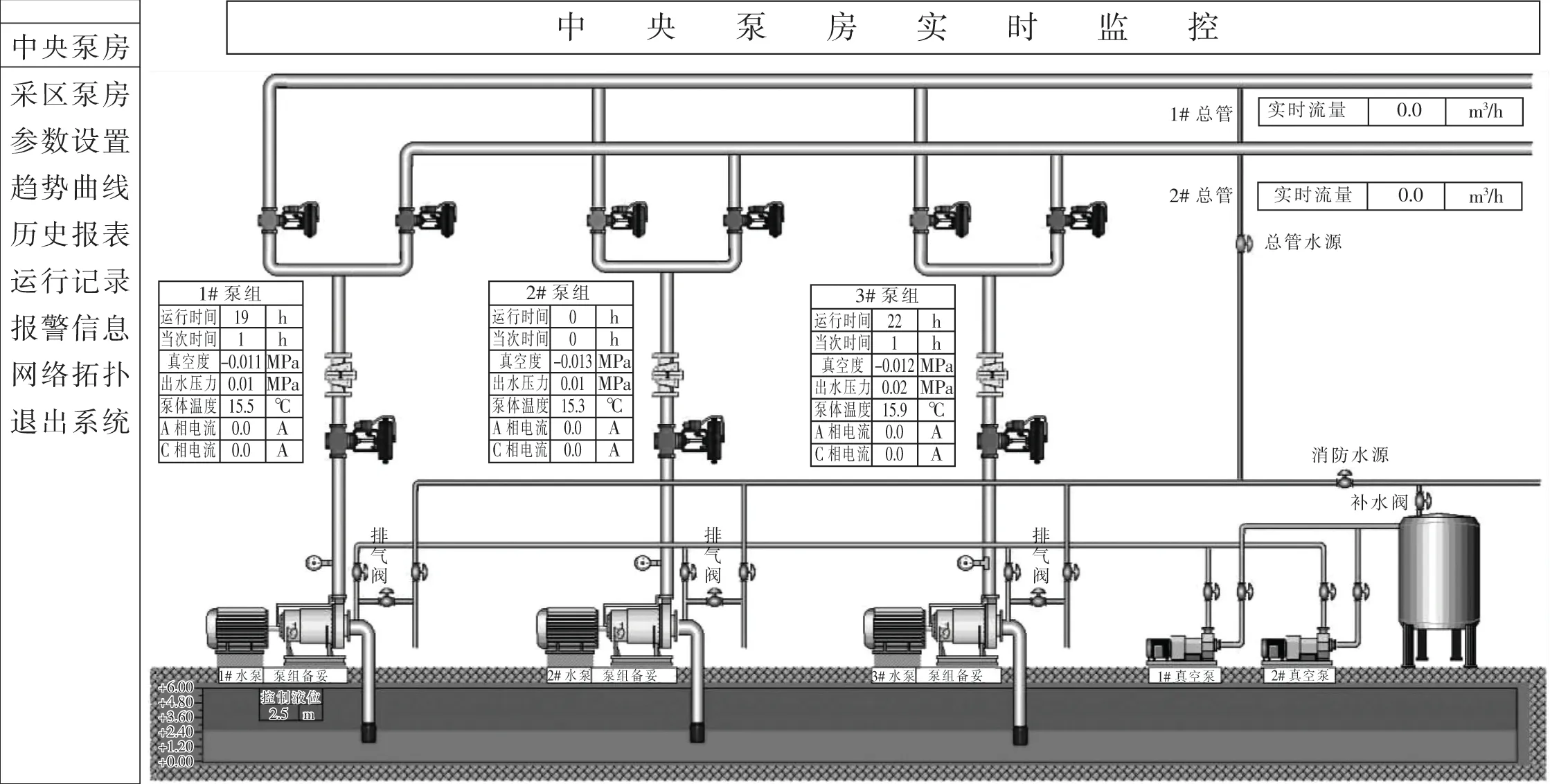

地面上位機由遠程工控一體機和組態軟件組成,用以實時監測和控制井下排水泵。上位機與井下泵房控制系統通過工業以太網通訊,進行信息交換。水泵房各設備參數信號通過網線就近接入交換機,利用工業以太環網,將信號遠傳到礦調度中心,礦調度中心根據需要,再將控制指令下發到井下泵房控制系統中,對水泵、閥門等進行實時的遠程監控。上位機畫面如圖1所示。

圖1 上位機畫面Fig.1 Upper computer display

工業組態軟件采用Wincc 7.3正版授權軟件,畫面模擬現場實際設備情況,畫面直觀,操作方便。

上位機界面上可顯示水倉水位、吸水管真空度、水泵軸承溫度及振動幅度、水泵運行電流及電壓、排水管出水壓力及流量等參數,還可以監測系統當前的控制方式(遠程/集中/就地、自動/手動)、各臺水泵的工作狀態(工作、備用或者檢修狀態)、水泵的運行狀態(運行/停止)、故障信號及電動閘閥的開閉狀態等參數。

1.2 井下泵房控制系統

井下泵房控制系統由PLC主站和分站組成。

PLC主站配置西門子S7-1500系列PLC及10寸觸摸屏,可通過箱體觸摸板控制系統內各界面轉換,同時PLC主站可提供AC660V和AC127V電源,為主排水管閘閥和主引水管球閥供電。PLC主站采集水倉水位、主管路壓力等信號;通過網線和硬接線與PLC分站通訊;通過硬接線控制高壓隔爆柜,實現對水泵的啟停。

PLC分站配置S7-1200系列PLC及10寸觸摸屏,同時PLC分站可提供AC660V和AC127V電源,為本水泵排水管閘閥、射流泵及引水管球閥供電。PLC主站采集水倉水位、吸水管真空度、排水管出水壓力及流量、水泵軸承溫度、振動、水泵運行電流及電壓等參數;通過硬接線控制本水泵排水管閘閥和引水管球閥的開關;通過硬接線控制射流泵及引水管球閥的開關;通過硬接線控制高壓隔爆柜,實現對水泵的啟停。

PLC主站和PLC分站內均含有控制系統及配電系統,實現系統集成,每臺水泵均可獨立運行,最大程度保證水泵自動化系統安全運行。

1.3 傳感器

檢測傳感器:檢測傳感器包括壓力傳感器、負壓傳感器、雙聲道超聲波流量計、投入式液位計、溫度振動一體傳感器等,需要檢測的參數有泵體負壓,水泵出水口壓力,電機電流、電壓,排水的瞬時流量及水倉水位等信號。

投入式液位傳感器:配置2臺投入式液位計,實時監測井下水倉水位變化。

壓力傳感器:每臺水泵配置1臺正壓傳感器,用來監測水泵出水口壓力,當排水壓力出現故障時可及時停泵,以免水泵腔體產生“汽蝕現象”;每臺水泵配置1臺負壓傳感器,用來監測水泵真空度,作為水泵啟動前腔體是否灌滿水的重要參數。

流量傳感器:在每趟主管路上,分別配置1臺雙聲道超聲波流量傳感器,檢測每趟出水管路的瞬時流量。

溫度振動一體傳感器:利用水泵軸承體預留的傳感器接口,對水泵軸承運行溫度、振動進行實時檢測,檢測到的溫度、振動信號經轉換輸出成標準模擬量信號交由PLC分站作為水泵是否正常工作的依據。同時,系統應可接入電機繞組溫度數據,當溫度過高時則報警,嚴重時停泵。

電流采集:通過高壓隔爆柜綜保通訊,采集相關電量信息,每臺水泵單獨采集電流,用于實現對電機電流信號的有效采集及檢測。

1.4 閘閥部分

為更好地實現井下泵房自動排水控制,減輕井下水泵操作人員勞動強度,保護井下水泵引水及出水管路,采用電動球閥和電動閘閥。PLC主站為主排水管閘閥和主引水管球閥供電和控制;PLC分站為本水泵排水管閘閥、射流泵及引水管球閥供電和控制。

1.5 設備遠程維護系統

在井下設置設備遠程維護模塊,井下泵房控制系統與公共Internet網絡之間建立一條安全可靠的VPN通道,甲方授權后,可通過以太網隨時訪問現場設備,實時監控系統運行狀態,當系統出現故障時,分析系統異常原因,可進行遠程技術指導。

設備遠程維護系統收集水泵運行數據,實現水泵進行全生命周期管理。

增加設備遠程監控模塊后,可以快速地進行故障診斷,減少維護成本及增加水泵服務時間。

2 控制方式

2.1 分布式PLC控制方式

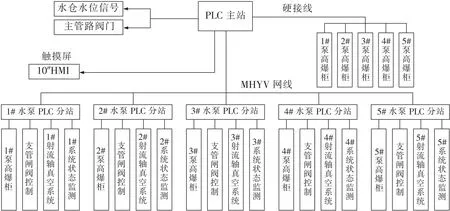

由于水泵自動化系統對安全性與可靠性有較高的要求,水泵自動化系統的控制結構應采用多CPU控制模式,實現以太網通訊。此模式為每臺泵組設計一臺PLC分站進行控制,再設置一臺PLC主站對各PLC分站進行總控制。

各PLC分站內置CPU控制模塊與數據采集模塊,實現了各泵組的運行參數獨立采集與啟、停控制的故障保護,同時可就地控制或遠程控制模式“一鍵啟停”泵組。當任意一臺PLC分站出現故障時,不會影響其他泵組的正常運行,同時PLC分站內的元器件型號一致,均可互換,維護方便、快捷,將不利因素降到最低點。

各PLC分站之間通過以太網進行通訊,將泵組的運行狀態與故障狀態傳輸至PLC主站,系統依據當前的水倉液位狀態、避峰填谷功能、均勻磨損功能、效率優先等功能進行全自動的調度控制,此模式下可實現無人值守功能。多CPU控制系統結構如圖2所示。

圖2 多CPU控制系統結構Fig.2 Multi CPU control system structure

2.2 自動控制方式

地面監控組態畫面及井下PLC主站均顯示自動模式,此時PLC自動控制所有設備,按照排水工藝流程進行排水,地面監控畫圖及PLC主站10寸屏動態顯示系統內各水泵及閥門工作狀況和系統各種故障顯示。PLC主站和PLC分站實時監控水倉液位,根據吸水井的水位及其他因素,合理調度自動開停水泵和電動閥門,在正常水位時,各臺水泵能自動輪換工作,最大涌水及突出涌水時,自動投入必要數量的水泵運行,同時可限定各泵站同時開泵的最高臺數,確定水泵啟動水位,當水位增長過快時能及時加泵。當運行過程中,水泵出現故障時,能迅速發出報警,并自動開啟備用水泵。當水位降低過快或水位至低水位時,能及時報警或適當停泵減少水泵運行數量。

2.3 遠程操控方式

操作人員可在地面調度中心工控機組態畫面中遠程控制水泵機組的啟停,井下PLC接收指令后,按照程序首先打開引水管球閥,進行水泵灌水;再打開排水管閘閥,并啟動水泵后,關閉引水管球閥,完成水泵機組啟動。

2.4 一鍵啟動控制方式

首先對PLC分站面板上“一鍵啟動”按鈕進行編程,工作人員點擊PLC分站面板上“一鍵啟動”按鈕后,單臺水泵按PLC程序啟動閥門及水泵。這種控制方式很大程度上簡化了整個控制系統,工作效率明顯提高。

3 結語

分布式PLC技術在水泵自動化系統中的應用,使每個泵組擁有獨立核心、自成系統,某泵組出現故障時可隔離,防止系統癱瘓。分布式PLC具有控制系統邏輯清晰、接線簡單、便于管理等優點,目前陜西省彬長礦區孟村煤礦井下401盤區水泵自動化系統已按此方式設計,運行良好,值得推廣。