反應磁控濺射周期結構TiN/ZrOxNy多層膜的微結構與膜基結合力

張冰燁,袁妍妍*,涂昱淳,孫 健,蘭 睿,晏 超

(1.江蘇科技大學 材料科學與工程國家級實驗教學示范中心,鎮江 212100) (2.上海激光等離子體研究所,上海 201800)

隨著現代加工業的發展,尤其是干式切削和高速切削的快速發展對刀具的涂層提出了更高的要求,如:高硬度、良好的耐磨性能、高溫抗氧化性以及較好的膜基結合力等.以TiN為代表的過渡族金屬氮化物薄膜與其他材料結合交替沉積制備周期結構納米多層膜因具有硬度異常升高的超硬效應而得到研究者的青睞.文獻[1-2]利用射頻磁控濺射法制備了不同調制周期的TaN/TiN和NbN/TiN納米多層膜,發現當調制周期為7~9 nm時薄膜產生超硬效應,最高硬度均達到40 GPa;而在研究AlN/NbN多層膜時,因晶格錯配度的原因,薄膜并沒有形成同構外延生長.文獻[3-4]采用磁控濺射法分別制備了TiN/AlON和ZrN/AlON納米多層膜.研究發現,由于TiN和ZrN層的模板效應,當AlON層的厚度小于1 nm時被強制晶化并與模板層形成共格外延生長產生超硬效應.一些學者關于薄膜與基底的結合力研究做出了一定的貢獻,主要研究了本底真空度、負偏壓以及退火溫度對Ru薄膜的影[5-7].結果表明,本底真空度的降低會減小膜基結合力,而負偏壓和退火溫度的升高會使得結合力先升高后降低,其主要原因和薄膜含氧量有關.這些研究主要集中于單層膜或復合膜與基底結合力的研究,對于周期結構多層膜,研究者關注較多的是層與層共格外延生長的形成以及超硬效應的獲得,關于基底預處理對多層膜的結合力的影響研究甚少,已有的報道主要集中于薄膜制備參數對膜基結合力的研究.文獻[8]通過改變N2流量研究了TiN/Ni薄膜膜基結合力的變化.結果表明,膜基結合力隨著N2流量增加先升高后降低,最大結合力為44.6 N.文獻[9]在對TiN/Ti多層膜的研究中發現隨著周期厚度調制比的增大,多層膜結合力明顯增加.

關于過渡金屬氮化物和過渡金屬氮氧化物薄膜組成的周期結構薄膜的膜基結合力研究鮮有報道,而襯底預處理作為提高膜基結合力的有效方法在單層膜與基底結合力研究上得到了有效證明并具有一定意義.因此,文中使用反應磁控濺射的方法在不同預處理的基底上使用Ar和N2作為濺射氣體和反應氣體制備了一系列的TiN/ZrOxNy周期納米多層膜,并對膜層的微結構和膜基結合力及機理進行分析研究.

1 實驗

文中使用北京泰科諾JCP-500型三靶磁控濺射儀制備一系列TiN/ZrOxNy多層膜.該設備擁有兩個直流陰極和一個射頻陰極.實驗分別使用高純氬(99.999%)和高純氮(99.999%)作為濺射氣體和反應氣體,靶材使用的是純度為99.995%的Ti靶和純度為99.95%的ZrO2靶,其中Ti靶由直流陰極控制,ZrO2靶由射頻陰極控制.使用的基底為單晶硅(111)和表面拋光的不銹鋼.開始鍍膜前,分別使用丙酮和無水乙醇對基底進行超聲波清洗,待基底干燥后放入真空室的基片架上,基底到靶的距離為10 cm,基片架旋轉速度為20 r/min.本底真空為6×10-4Pa.TiN層制備使用直流電源,功率為150 W,工作反應氣體為Ar ∶N2=25 ∶5 sccm,ZrOxNy層制備使用射頻電源,功率為120 W,工作反應氣體為Ar ∶N2=25 ∶10 sccm,生長氣壓控制在1.5 Pa左右.在制備多層膜之前,為了控制周期膜的周期厚度和確定單層膜ZrOxNy的成分,首先沉積單層膜TiN和ZrOxNy來確定薄膜生長速率和沉積參數.然后制備周期膜,一個周期中先沉積層為TiN,后沉積層為ZrOxNy.通過控制基底在靶前的停留時間來控制每層的厚度,TiN層的設計厚度為7 nm,ZrOxNy層設計厚度為1.5 nm,兩調制層交替沉積100個周期,總膜厚約1 μm.

為了研究不同基底處理方法對膜基結合力的影響,在鍍膜之前對基底進行一系列處理:200 ℃加熱處理、預鍍150 nm和300 nm的金屬Ti層,表面腐蝕以及拋光基底.

文中采用小角X射線反射率(XRR)方法測試單層膜的反射率曲線,為了精確得到薄膜厚度從而計算出生長速率,通過采用Parratt模型計算X射線反射率,并利用遺傳算法對曲線進行擬合[10],擬合過程中通過改變薄膜粗糙度、密度和厚度等參數從而使得擬合曲線較好地吻合實驗曲線,得出單層膜的厚度、粗糙度和密度.然后,結合鍍膜時間計算出每層膜的生長速率.采用X射線光電子能譜(XPS)分析ZrOxNy薄膜中各元素的化學價態,設備型號為Escalab 250Xi,Al Kɑ作為激發源.多層膜的相結構分析采用D8 Advance型X射線多功能粉末多晶衍射儀(Cu靶,λ=0.1542 nm,功率40 KV×10 mA);為避免基底衍射峰影響,部分樣品采用掠入射模式,掠入射角為3°,部分樣品采用常規測試模式,兩種測試模式得出的結果進行對比分析.采用Ntegra Spectra型原子力顯微鏡測試拋光裸基底和多層膜的表面粗糙度.最后,利用CPX+NHT+MST型納米力學綜合測試系統通過劃痕法對多層膜的結合力進行測試分析,實驗中使用的最大載荷為15 000 mN,劃痕長度為5 mm.

2 實驗結果與討論

2.1 薄膜生長速率確定

圖1為TiN和ZrOxNy單層膜的X射線反射率(XRR)實驗和擬合曲線.由圖可知,擬合曲線和實驗曲線吻合較好,說明擬合結果可靠,該方法擬合得出的薄膜厚度精確度可達0.1 nm.由圖1(a)可知,沉積30 min的TiN薄膜的厚度約為41.7 nm,表面粗糙度約為2.6 nm,由此得出生長速率約為1.4 nm/min.由圖1(b)可知,沉積30 min的ZrOxNy薄膜的厚度為9.3 nm,表面粗糙度為1.4 nm,生長速率約為0.3 nm/min.

圖1 單層膜的XRR圖譜Fig.1 XRR pattern of single layer film

2.2 化學價態分析

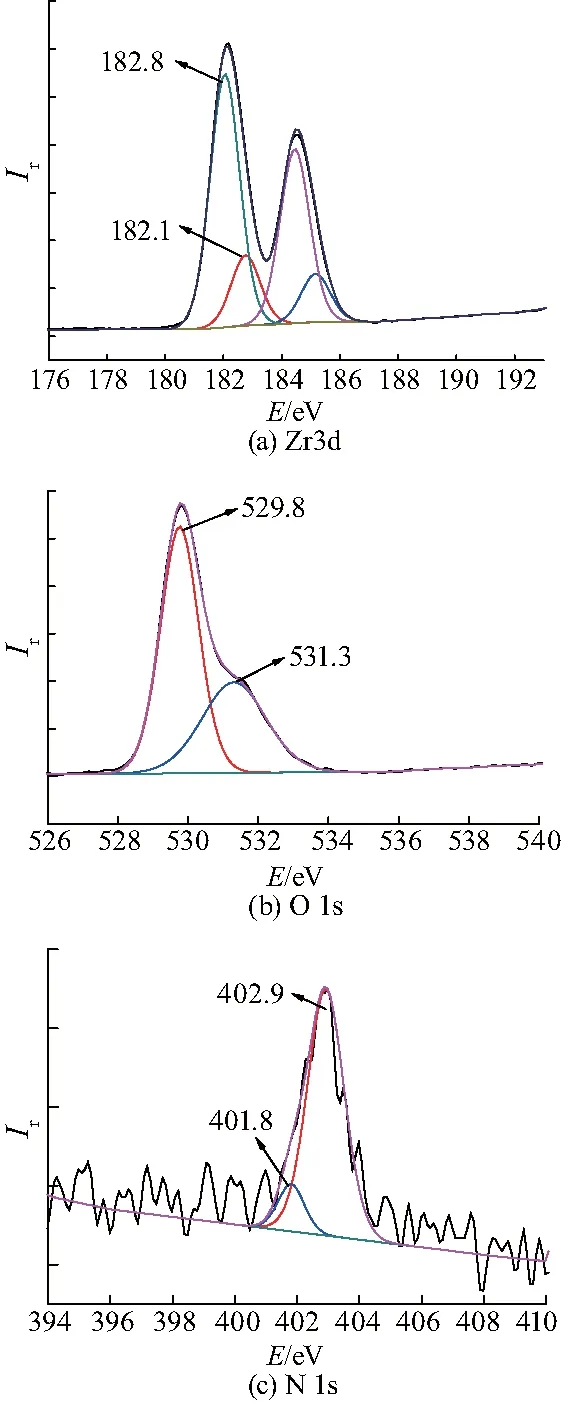

圖2為ZrOxNy單層膜的Zr3d、O1s和N1s的芯能級圖譜,由Avantage軟件對各元素芯能級XPS圖譜的分析可知薄膜中各元素Zr ∶O ∶N原子百分比約為25 ∶69 ∶6.后面多層膜中ZrOxNy的制備采用了該單層膜的制備方法.由此結果可以看出薄膜表面只含有少量的N.通過對XPS圖譜進行擬合分析,Zr3d成對峰有兩種成分構成,結果如圖2(a),Zr3d5/2圖譜經擬合得出的兩個峰的結合能分別為182.1和182.8 eV,其中182.8 eV峰對應于Zr-O鍵,而182.1 eV峰可能對應Zr-N鍵.圖2(b)為O1s圖譜的擬合結果,O 1s也有兩種成分峰529.8和531.3 eV構成,根據文獻[11-12]可知,結合能529.8eV對應于ZrO2中的Zr-O鍵,結合能531.3 eV對應于Zr-O-N鍵.對N1s的XPS譜進行擬合也得到兩種成分分別為401.8和402.9 eV的峰,結果如圖2(c).根據文獻[13]可知,結合能401.8eV對應于Zr-O-N鍵,而結合能402.9eV對應于表面吸附氧與N的鍵合形成的N-O鍵,這說明表面較少的N含量主要由表面氧化造成的.

圖2 ZrOxNy單層膜的XPS芯能級譜Fig.2 XPS core level spectra of ZrOxNy monolayer film

2.3 多層膜的微結構

圖3中曲線a,b分別為室溫和200 ℃生長條件下Si襯底上沉積的TiN/ZrOxNy納米多層膜的掠入射XRD(GIXRD)圖譜,從圖中可以看出兩種樣品的衍射峰都是類似于非晶包的衍射峰,說明薄膜的結晶性能較差.室溫下沉積的多層膜僅在2θ=28.2°左右出現一個(-111)衍射峰,根據文獻[14]的研究,此衍射峰屬于ZrO2單斜晶相,而在200 ℃條件下沉積的多層膜中除了有ZrO2(-111)衍射峰的存在,同時在2θ=43.7°時出現了微弱的Zr2ON2(422)衍射峰,該衍射峰的出現可能是由于生長過程中襯底的加熱改變了膜的結晶性產生的.眾所周知,氣相沉積薄膜在生長中最重要的條件是沉積粒子在薄膜生長面上的移動性[14],沉積溫度越高,沉積粒子的移動能力就越強,那么它們在生長面上就可以克服能量勢壘從較低勢能的亞穩位置遷移到更低勢能的穩定位置,使薄膜的晶體完整性得到提高.另外,在GIXRD圖譜中沒有發現TiN衍射峰的存在,說明TiN可能是以非晶相存在的,這也解釋了ZrOxNy層的結晶性差的原因.此外,由于使用的是掠入射模式,有的結晶面沒有探測到也是有可能的.圖3中曲線c和d分別是Si襯底上預鍍30和60 min金屬Ti層后沉積的TiN/ZrOxNy納米多層膜的XRD圖譜,從圖中可以看出僅有ZrO2(-111)衍射峰的存在,這說明預鍍金屬Ti層影響了后沉積薄膜的結晶行為.

圖3 TiN/ZrOxNy納米多層膜的XRD衍射圖譜Fig.3 XRD diffraction pattern ofTiN/ZrOxNymultilayer film

2.4 多層膜的表面粗糙度

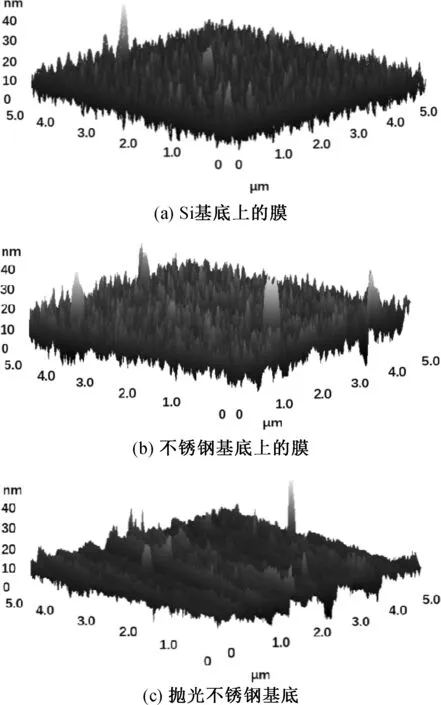

圖4為硅基底和拋光不銹鋼基底上沉積的TiN/ZrOxNy多層膜的AFM的3D形貌圖.

圖4 不同基底上沉積的TiN/ZrOxNy多層膜和拋光不銹鋼的AFM形貌Fig.4 AFM topography of TiN/ZrOxNy multilayer filmdeposited on different substrates and polished stainless steel

由圖可知,兩種基底上沉積的多層膜均生長致密,顆粒分布較為均勻,并沒有明顯的突起.表1是通過原子力顯微鏡得到的拋光不銹鋼裸片和不同基底上沉積TiN/ZrOxNy多層膜的表面粗糙度,從表中可以發現在不銹鋼基底上沉積多層膜后相比于僅拋光的不銹鋼裸片,其粗糙度明顯增加.造成粗糙度增加的原因與多層膜生長時的復制擴展效應有關,在周期多層膜生長過程中,后期生長的薄膜會復制并擴大前一層薄膜的表面形狀,隨著生長時間和周期數的增加,薄膜厚度和顆粒尺寸也會發生變化,所以導致最后完成的薄膜表面粗糙度增加.

表1 拋光不銹鋼和不同基底上沉積TiN/ZrOxNy多層膜的表面粗糙度Table 1 Surface roughness of the TiN/ZrOxNy multilayerfilms and polished stainless steel without films

2.5 多層膜的膜基結合力

圖5為多層膜的劃痕形貌圖,在劃痕實驗中,金剛石壓頭緩慢勻速地對薄膜施加載荷,在此過程中薄膜的表面會出現裂紋、膜層破裂,最后薄膜從基底上脫落,此時伴隨著聲波強度信號的增加,薄膜脫落時的載荷即為膜基結合力.由圖5(a)可知,200 ℃時沉積的多層膜在劃痕長度為1.39 mm時開始脫落,此時施加的載荷為4 188.91 mN,此載荷即是膜基結合力.圖5(b)為室溫條件下在預鍍厚度150 nm金屬Ti層的不銹鋼上沉積的多層膜在劃痕長度為1.38 mm時脫落,此時,膜基結合力為4 152.77 mN.圖5(c)為在腐蝕不銹鋼上沉積的多層膜在劃痕長度為2.27 mm時脫落,此時膜基結合力為6 813.02 mN.圖5(d)為預鍍厚度約300 nm金屬Ti層后沉積的多層膜在劃痕長度為1.87 mm時脫落,此時膜基結合力為5 615.66 mN.

圖5 TiN/ZrOxNy多層膜的劃痕形貌圖Fig.5 Scratch topography of the TiN/ZrOxNymultilayer films

由上述分析可知,幾種不同的襯底處理方法對于膜基結合力改善相差不大.襯底加熱對TiN/ZrOxNy多層膜的膜基結合力和預鍍厚約150 nm的金屬Ti層幾乎相同.文獻中提到在多層膜與基底之間引入金屬層作為過渡層可以減小基底和薄膜之間材料性質的突變帶來的應力突變,從而有效提高了膜基結合力[16].而預鍍300 nm厚度的金屬Ti層能夠使TiN/ZrOxNy多層膜的膜基結合力得到一定提升,但沒有得到顯著提高.可能原因是由于預鍍金屬層厚度不夠,Ti層沒有結晶,不足以減小TiN層與基底的應力.但是,腐蝕之后的基底其膜基結合力遠好于文中其他方法,其原因可能是由于腐蝕增加了表面粗糙度,會導致鉤鏈和鉚接效應,同時,微觀上的不平整增加了薄膜與基底間的接觸面積,從而改善了結合力[17].

3 結論

在不同預處理的基底上,采用Ti靶和ZrO2靶在Ar和N2的氣氛下進行反應磁控濺射,制備了一系列的TiN/ZrOxNy納米多層膜.掠入射XRD結果表明,不同襯底上沉積的多層膜的結晶性較差,較明顯的衍射峰對應于ZrO2(-111)相.另外,200 ℃生長條件下,多層膜還出現了一個新的衍射峰Zr2ON2(422).多層膜中由于生長時的復制擴展效應導致表面粗糙度遠高于基底的粗糙度.薄膜與基底結合力受預鍍金屬層厚度影響,較大的厚度可以得到較好的膜基結合力,因為預鍍金屬層能夠改善薄膜與基底間的應力突變.腐蝕處理后的基底上膜的結合力得到有效提高,因為基底的腐蝕增加了表面粗糙度,導致鉤鏈效應和鉚接效應,同時微觀上的不平整增加了薄膜與基底間的接觸面積,從而使得膜基結合力得到改善.

參考文獻(References)

[1] 喻利花,董師潤,許俊華,等. TaN/TiN和NbN/TiN納米多層膜超硬效應及超硬機理研究[J]. 物理學報, 2008, 57(11): 7063-7068. DOI: 10.3321/j.issn:1000-3290.2008.11.057.

YU Lihua, DONG Shirun, XU Junhua, et al. Superhardness effect of TaN/TiN and NbN/TiN nanostructure multilayers and its mechanism[J]. Acta Physica Sinica, 2008, 57(11): 7063-7068. DOI: 10.3321/j.issn:1000-3290.2008.11.057.(in Chinese)

[2] 喻利花,薛安峻,董松濤,等. AlN/NbN納米多層膜的共格異結構外延生長研究[J]. 物理學報, 2010, 59(6): 4150-4155.DOI:

YU Lihua, XUE Anjun, DONG Songtao, et al. Hetero-structure coherent epitaxial growth in AlN/NbN nano-structured multilayers [J]. Acta Physica Sinica, 2010, 59(6): 4150-4155.DOI: (in Chinese)

[3] 黃碧龍,吳昕蔚,孔明,等.反應磁控濺射TiN/AlON納米多層膜的微結構與顯微硬度[J]. 金屬學報, 2008, 44(2): 193-197.DOI: 10.3321/j.issn:0412-1961.2008.02.013.

HUANG Bilong, WU Xinwei, KONG Ming,et al. Microstructures and mechanical properties of TiN/AlON nanomultilayers synthesized by reactive magnetron sputtering[J]. Acta Metallurgica Sinica, 2008, 44(2): 193-197. DOI: 10.3321/j.issn:0412-1961.2008.02.013.(in Chinese)

[4] DONG Y S,YUE J L ,LIU Y ,et a1.Crystallization of AlON layers and its effects on the microstructure and hardness of reactively synthesized ZrN/AlON nanomultilayers [J].Journal of Physics D:Applied Physics,2006, 9, 39(22):4838-4842.DOI: 10.1088/0022-3727/39/22/014.

[5] 許俊華,薛雅平,鞠洪博,等. 負偏壓對磁控濺射制備Ru薄膜微結構、膜基結合力及耐蝕性能的影響[J].江蘇科技大學學報(自然科學版),2016, 30(5): 430-434. DOI: 10.3969/j.issn.1673-4807.2016.05.004.

XU Junhua, XUE Yaping, JU Hongbo, et al. Effects of the negative bias on the microstructure adhesion strength and corrosion resistance properties of Ru films deposited by reactive magnetron sputtering [J]. Journal of Jiangsu University of Science and Technology (Natural Science Edition), 2016, 30(5): 430-434. DOI: 10.3969/j.issn.1673-4807.2016.05.004.(in Chinese)

[6] 鞠洪博,賀盛,陳彤,等. 本底真空度對磁控濺射制備Ru薄膜微觀結構、膜基結合力及耐蝕性能的影響[J]. 材料開發與應用, 2016, 31(4): 95-98. DOI:10.19515/j.cnki.1003-1545.2016.04.017.

JU Hongbo, HE Sheng, CHEN Tong, et al. Effect of base pressure on microstructure, adhesion strength and corrosion resistance of Ru films deposited via magnetron sputtering[J]. Development and Application of Materials, 2016, 31(4): 95-98. DOI:10.19515/j.cnki.1003-1545.2016.04.017. (in Chinese)

[7] 薛雅平, 鞠洪博,陳敏,等. 退火溫度對磁控濺射Ru薄膜結構及膜基結合力的影響[J]. 金屬熱處理, 2016, 41(6): 125-127. DOI: 10.13251/j.issn.0254-6051.2016.06.028.

XUE Yaping, JU Hongbo, CHEN Min, et al. Effect of annealing temperature on microstructure and adhesion strength of Ru films deposited by magnetron sputtering[J]. Heat Treatment of Metals, 2016, 41(6): 125-127.DOI: 10.13251/j.issn.0254-6051.2016.06.028.(in Chinese)

[8] 賀春林,高建君,王苓飛,等. N2流量對反應共濺射TiN/Ni納米復合膜結構和結合強度的影響[J]. 材料導報, 2018, 32(6):2038-2042. DOI: 10.11896/j.issn.1005-023X.2018.12.018.

HE Chunlin, GAO Jianjun, WANG Lingfei,et al. Effect of N2flow rate on microstructure and adhesion strength of reactive magnetron co-sputtered TiN/Ni nanocomposite films[J]. Materials Review,2018, 32(6): 2038-2042. DOI: 10.11896/j.issn.1005-023X.2018.12.018.(in Chinese)

[9] 肖娜,杜菲菲,楊波.調制比對TiN/Ti多層膜結構和力學性能的影響[J]. 材料與冶金學報,2014, 13(4): 276-279. DOI:10.14186/j.cnki.1671-6620.2014.04.010.

XIAO Na,DU Feifei,YANG Bo. Effect of modulation ratio on structure and mechanical properties of TiN/Ti multilayer films[J]. Journal of Materials and Metallurgy, 2014, 13(4): 276-279. DOI:10.14186/j.cnki.1671-6620.2014.04.010.(in Chinese)

[10] PARRATT L G. Surface studies of solids by total reflection of x-rays [J]. Physical Review, 1954, 95(2): 359-369.

[11] BARR T L.An ESCA study of the termination of the passivation of elemental metals [J]. Journal of Physical Chemistry,1978, 82: 1801-1810. DOI:10.1021/j100505a006.

[12] CUBILLOS G I, OLAYA J J, BETHENCOURT M, et al. Structural changes in ZrOxNy/ZrO2coatings deposited through spray pyrolysis-nitriding [J]. Revista Mexicana De Física, 2014, 60: 233-242. DOI:10.1016/j.physrep.2014.01.001.

[13] SHEN Y S, CHEN K Y, CHEN P C. Flash memory featuring low voltage operation by crystalline ZrTiO4charge-trapping layer [J]. Scientific Reports, 2017, 7(1):43659. DOI:10.1038/srep43659.

[14] LAURIKAITIS M, DUDONIS J, MILCIUS D. Deposition of zirconium oxynitride filmsby reactive cathodic arc evaporation and investigation of physical properties [J]. Thin Solid Films,2008, 516: 1549-1552. DOI: 10.1016/j.tsf.2007.03.063.

[15] ZHANG Z Y, LAGALLY M G. Atomistic processes is the early stages of thin-film growth [J]. Science, 1997, 276: 377-383. DOI: 10.1126/science.276.5311.377.

[16] CHENG C C, ERDEMIR A, FENSKE G R. Correlation of interface with adhesive structure of ion-plated TiN hard coatings [J]. Surface and Coatings Technology,1989, 39(3): 365-376. DOI: 10.1016/0257-8972(89)90069-8.

[17] 覃奇賢,劉淑蘭.鍍層與基體的結合力[J].電鍍與精飾,2010, 32(1):34-36. DOI:10.3969/j.issn.1001-3849.2010.01.011.

QIN Qixian, LIU Shulian. Adhesion between coating and substrate [J]. Electroplating and Finishing, 2010, 32(1):34-36. DOI:10.3969/j.issn.1001-3849.2010.01.011.(in Chinese)