R404A在Y形翅水平管外的降膜蒸發換熱特性

上海理工大學 丁 聰 歐陽新萍 秦 潔 蘇肖雅

0 引言

制冷劑替代的研究一直是制冷行業的重要工作。R404A是R22的替代工質之一,其消耗臭氧潛能值ODP為零,是一種近共沸制冷劑,在中低溫制冷系統中得到了廣泛應用。R404A的全球變暖潛能值GWP較高,田華[1]、馬一太等人[2]提出的減量延續技術給出了R404A制冷劑可能的應用前景。

降膜蒸發器具有換熱性能好、蒸發器體積小、制冷劑充注量少、回油性能好等優點[3],是一種發展潛力較大的可應用減量延續技術的高效換熱器。由于降膜蒸發技術顯著的優勢,近年來國內外學者對降膜蒸發技術展開了深入的研究。

影響水平管外降膜蒸發的因素較多,國內外學者主要從噴淋密度、蒸發溫度、熱流密度等參數變化對其換熱性能的影響展開了實驗研究。陳學等人[4]和路慧霞等人[5]的研究指出,噴淋密度主要影響換熱管表面的液膜流速、厚度等,不同的噴淋密度范圍、換熱管管徑等實驗條件的差異都將導致對傳熱的影響不同。牟興森等人探究了噴淋雷諾數對降膜蒸發換熱性能的影響,并提出了臨界雷諾數的概念[6]。從文獻[7-8]中可以看到蒸發溫度的變化主要影響實驗工質的物性,其中黏度對溫度變化很敏感,對傳熱系數影響較大。Chien等人對光滑管和3種強化管進行了降膜蒸發實驗研究,探究了熱流密度對降膜蒸發傳熱系數的影響,發現傳熱系數隨著熱流密度的增大而增大[9]。

降膜蒸發的傳熱熱阻主要集中在管外降膜蒸發側,對管外進行結構強化,開發合理有效的強化表面可大幅提高降膜蒸發換熱效率。國內外學者對于換熱管型的設計進行了探索。Putilin等人研究了3種不同表面結構的幾何參數對降膜蒸發換熱性能的影響,并著重研究了槽寬、槽深、槽間距對其換熱性能的影響[10]。Silk等人也進行了不同強化表面對降膜蒸發換熱效果的實驗研究,通過對比立方翅、錐型翅和直翅3種強化結構,發現直翅的強化效果最佳,重點分析了熱流密度與強化結構之間的關系[11]。Zhao等人在降膜蒸發方面進行了深入研究,對不同制冷劑在水平強化管外的降膜蒸發性能進行了探討,研究結果表明表面強化結構的作用效果與制冷劑種類有關[12-13]。

綜合上述學者的研究成果,本文針對一種新型的Y形翅水平強化管,采用R404A在管外進行降膜蒸發實驗,研究各種參數對其換熱性能的影響。

1 實驗裝置與實驗方法

1.1 實驗裝置

水平管外降膜蒸發實驗系統如圖1所示。該實驗臺由管外降膜蒸發和管外冷凝兩部分組成,圖1右側為蒸發冷凝筒體,本次實驗Y形翅蒸發管位于筒體左下方,冷凝管位于筒體右下方。其中,冷凝部分作為本次降膜蒸發實驗的輔助環節。該實驗系統主要由如下三部分構成。

1) 制冷劑循環回路:筒體底部的飽和制冷劑液體經過冷器過冷,在屏蔽泵驅動下流經質量流量計后進入布液器,經布液器噴淋管噴淋,在蒸發管表面形成均勻分布的薄膜。制冷劑吸收蒸發管內熱水的熱量,蒸發為制冷劑氣體,經蒸發冷凝筒體的丁字形隔板進入冷凝側。制冷劑氣體與冷凝側管壁進行換熱凝結成制冷劑液體回到筒體底部,從而完成制冷劑循環。

2) 蒸發側熱水循環回路:循環水在水泵的驅動下,經電加熱器加熱至所需溫度,而后經電磁流量計流入蒸發管內,為蒸發管外制冷劑蒸發提供熱量、完成循環。

3) 冷凝側乙二醇水溶液循環回路:乙二醇溶液在乙二醇箱中被室外風冷制冷機組降溫,由電加熱器調控溫度后流入冷凝管內,為管外制冷劑提供冷量,再返回乙二醇箱中完成循環。

本次實驗中,溫度測量選取7個Pt100熱電阻溫度傳感器,測量精度為±0.15 ℃;壓力傳感器的量程為0~3.5 MPa,測量精度為調校量程的±0.5%;流量測量采用電磁流量傳感器和質量流量計,精度均為量程的±0.2%。經過不確定度分析計算得到傳熱系數K的不確定度為12.83%。

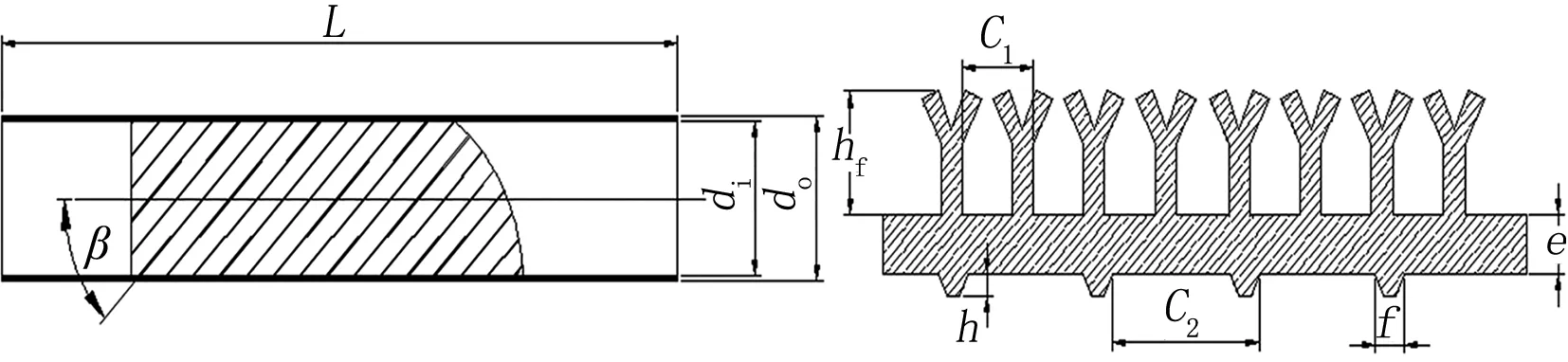

實驗管件為管外Y形翅+內螺紋雙側強化管,簡稱為Y形管。圖2、3分別為Y形管的管外微觀結構圖和剖面圖。圖4為Y形管的幾何結構圖。Y形管表面結構參數如表1所示。

圖2 Y形管微觀結構圖

圖3 Y形管剖面圖

圖4 Y形管幾何結構圖

1.2 實驗方法

實驗的主要目的是研究換熱管的管外換熱特性。首先進行蒸發管內熱水換熱量Qe和冷凝管內乙二醇水溶液換熱量Qc的計算,再根據熱平衡關系式進行校核,本次實驗熱平衡誤差在5%以內。具體公式如下。

表1 Y形管結構參數

蒸發側換熱量Qe:

Qe=mecpΔt=Veρecp(t2-t1)

(1)

冷凝側換熱量Qc:

Qc=mcc′pΔt=Vcρcc′p(t′1-t′2)

(2)

總傳熱系數K:

(3)

式(1)~(3)中me、mc分別為熱水和乙二醇水溶液的質量流量,kg/s;Ve、Vc分別為熱水和乙二醇水溶液的體積流量,m3/s;ρe、ρc分別為熱水和乙二醇水溶液的密度,kg/m3;cp、c′p分別為熱水和乙二醇水溶液的比定壓熱容,J/(kg·K);t1、t2分別為熱水進出口溫度,℃;t′1、t′2分別為乙二醇水溶液進出口溫度,℃;Δtlmtd為對數平均溫差,℃;Ao為換熱管外表名義面積,采用外表面光滑面積,m2。

本次實驗數據處理中,為研究管外換熱性能,采用熱阻分離法將管外表面換熱系數ho從總傳熱系數K中分離出來,具體過程闡述如下。

由于翅片材料為銅,且翅高不到1 mm,其翅效率接近1,故翅面總效率也近似取1。忽略污垢熱阻,則傳熱過程方程可表示為

(4)

式中Ai為換熱管內表面換熱面積,m2;hi為管內表面換熱系數,W/(m2·K);Rw為管壁熱阻,m2·K/W。

式(4)中hi、ho為未知,本文采用修正的Wilson圖解法,即Wilson-Gnielinski[14]圖解法來進行hi、ho的分離計算。

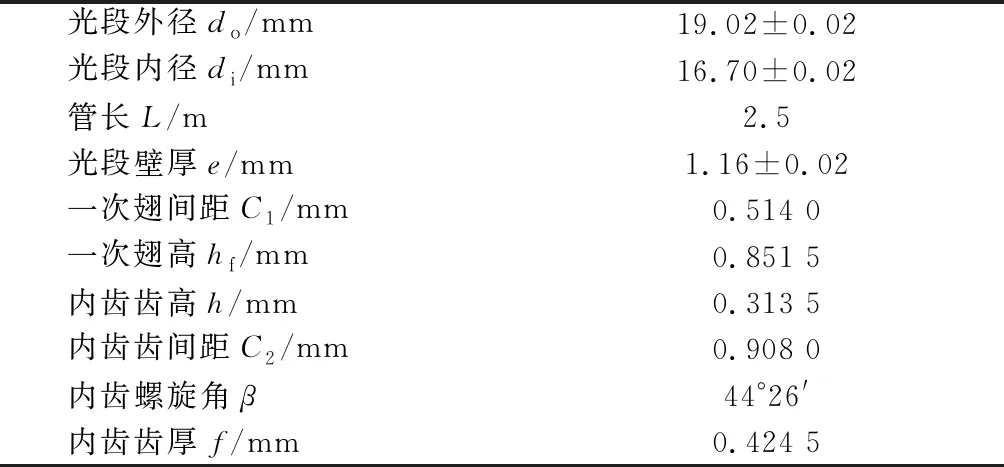

Gnielinski關聯式:

(5)

式中Nuf、Prf分別為管內流體的努塞爾數和普朗特數;Ref為雷諾數;fp為管內流動的達西摩擦系數,可根據Filonenko公式進行計算;ct為溫度修正系數,如式(7)所示

fp=(1.82lgRef-1.64)-2

(6)

(7)

式中Prw為壁面溫度下的普朗特數,其中壁面溫度可以由迭代的方法計算得到。

由式(5)可得光滑管管內對流換熱系數his,可表示為

(8)

式中λf為管內流體的導熱系數,W/(m·K)。

對于強化管而言,目前尚沒有統一的適用于所有強化管的管內傳熱關聯式。不過可以認為強化管的管內對流換熱系數是光滑管的ci倍,即hi=cihis,將其代入式(4)中可得到如下表達式:

(9)

在實驗過程中,為滿足Wilson-Gnielinski圖解法要求,將管外影響傳熱的參數保持不變,從而使得管外換熱熱阻不變。令Y=1/K,m=1/ci,X=Ao/(hisAi),b=1/ho+Rw。則式(9)可簡化為Y=mX+b的形式。將得到的(1/K)-(Ao/(his·Ai))實驗狀態點進行線性擬合,得到所得直線的斜率為m,m的倒數即ci,進而得到hi,再通過式(4)的變形可以計算得到ho,如式(10)所示。

(10)

2 實驗結果與分析

2.1 噴淋密度對Y形管換熱特性的影響

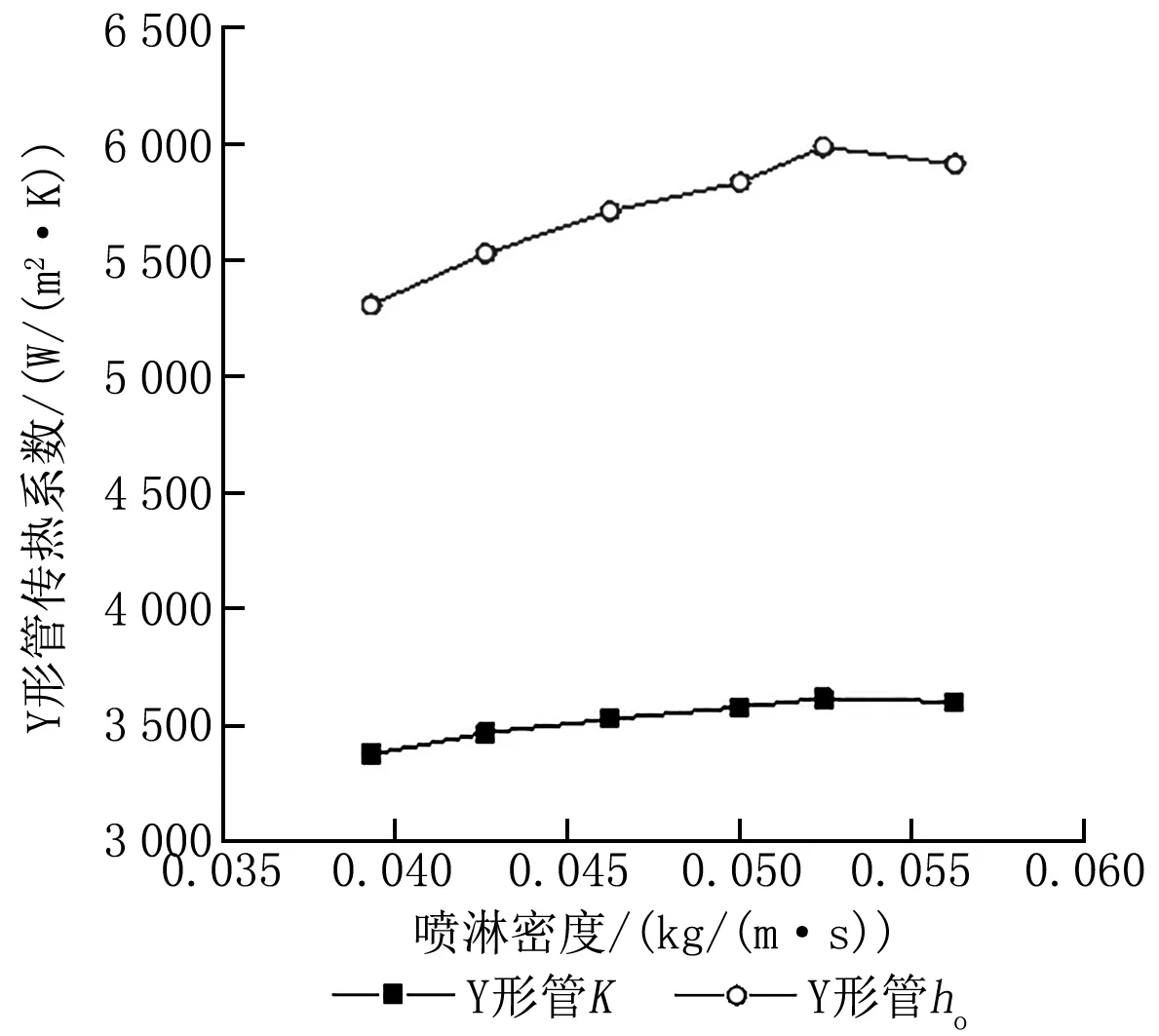

實驗過程中,保持蒸發管內水速為2 m/s,蒸發溫度為5 ℃,熱流密度為25 kW/m2,調節屏蔽泵的轉速,控制單位管長單側制冷劑噴淋密度Γ在0.039~0.056 kg/(m·s)之間變化,進而得到Y形管的總傳熱系數K和管外降膜蒸發傳熱系數ho的變化趨勢,如圖5所示。

圖5 Y形管傳熱系數隨噴淋密度的變化

由圖5可以看到,Y形管K和ho隨著Γ的增加呈現先增加后下降的趨勢,并存在最佳噴淋密度值。這是由于在低噴淋密度下,換熱管表面覆蓋液膜較薄,液膜波動比較小,黏滯力起主要作用,傳熱過程主要依靠導熱來完成,ho比較小。隨著Γ的不斷增加,液膜對壁面擾動增強,慣性力起主要作用,此時傳熱過程以對流擴散為主,ho不斷增大;同時Y形管具有較高的翅片高度,液膜覆蓋區域較大,可以有效地增加換熱面積,從而強化換熱效果。隨著Γ的繼續增大,液膜逐漸加厚,則壁面換熱熱阻不斷增加,其效果強于液膜對壁面的擾動,從而ho呈現下降趨勢。當液膜的波動對ho的增強效果與液膜厚度的增加對傳熱過程的減弱效果達到平衡時,傳熱效果達到最佳,因而存在最佳噴淋密度值,K的變化過程與ho相似。本次實驗結果表明,當Γ達到0.052 5 kg/(m·s)附近時,傳熱系數可達到最大值。在實際應用中,可將噴淋密度范圍控制在最佳值附近,以獲取更大的傳熱系數。

2.2 蒸發溫度對Y形管換熱特性的影響

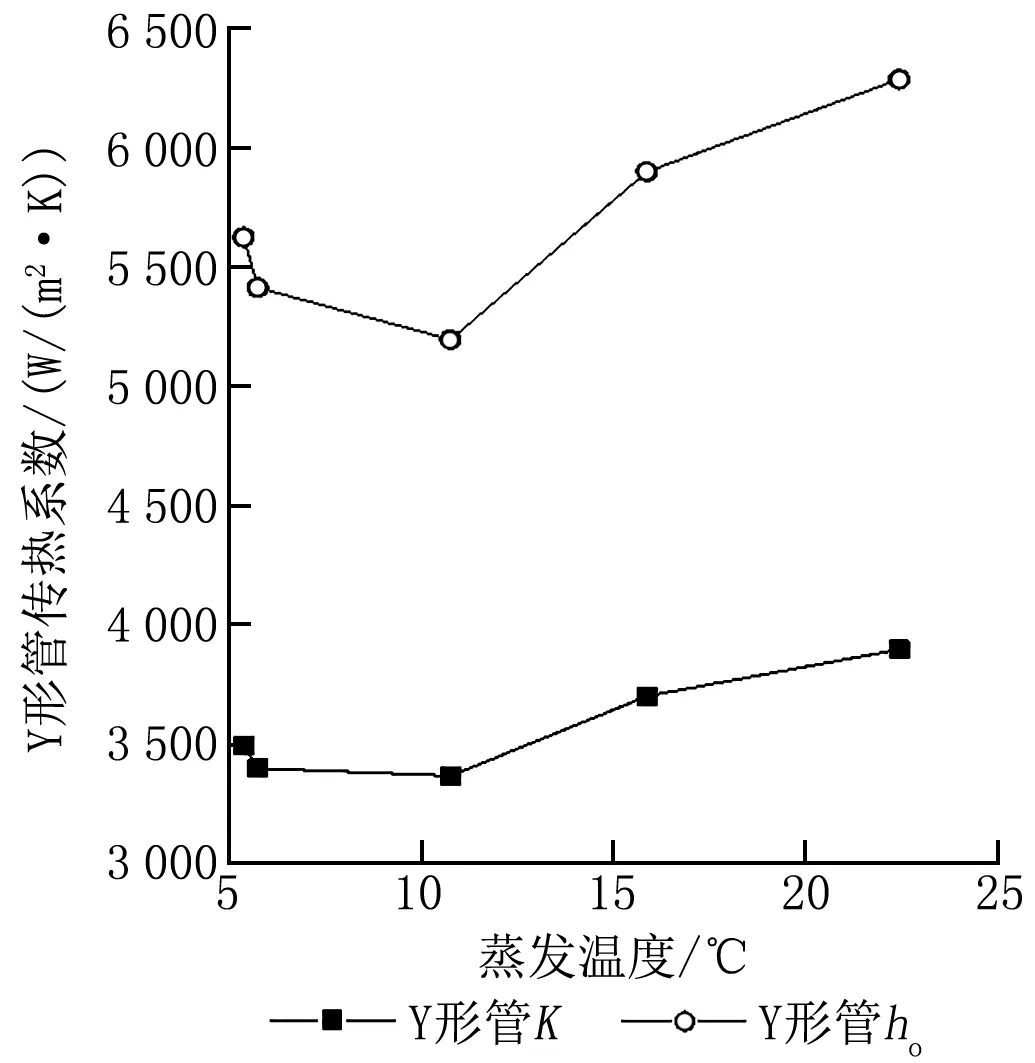

實驗工況:Γ維持在0.043 kg/(m·s),蒸發管內水流速為2 m/s,熱流密度為25 kW/m2,蒸發溫度t從 5 ℃增加至20 ℃,每隔5 ℃為一個工況點。Y形管傳熱系數隨蒸發溫度的變化如圖6所示。

圖6 Y形管傳熱系數隨蒸發溫度的變化

由圖6可以看出,Y形管K和ho隨著t的升高呈現先減小后增大的趨勢。上述變化趨勢與制冷劑的物性相關,主要由制冷劑R404A的導熱系數、表面張力及黏度三者共同作用決定。隨著t的升高,R404A的導熱系數不斷減小,從而使傳熱系數不斷減小,此時導熱系數的影響占主導地位。隨著t的進一步升高(t高于10 ℃),R404A的表面張力及黏度逐漸減小,其對換熱性能的影響開始顯現,表面張力減小,液膜波動幅度增大,黏度減小使得液膜慣性力增強,流速加快,厚度減小,在表面張力和黏度的作用下,導熱系數對傳熱系數的影響不再起主導作用,K和ho開始增大。

2.3 熱流密度對Y形管換熱特性的影響

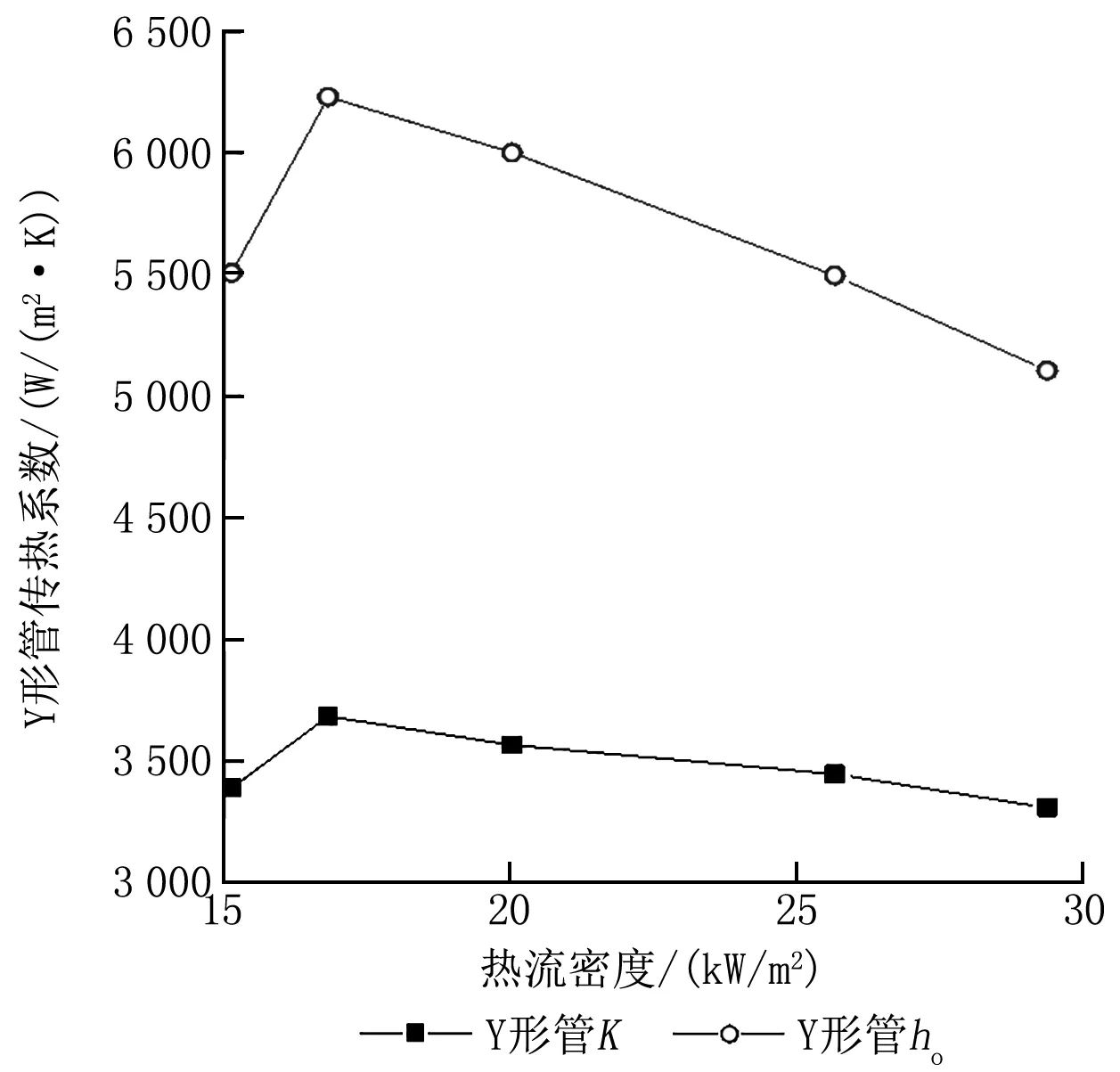

實驗工況:Γ維持在0.043 kg/(m·s),蒸發管內水流速為2 m/s,蒸發溫度為5 ℃,熱流密度q在15~30 kW/m2范圍內變化。Y形管傳熱系數隨熱流密度的變化如圖7所示。

圖7 Y形管傳熱系數隨熱流密度的變化

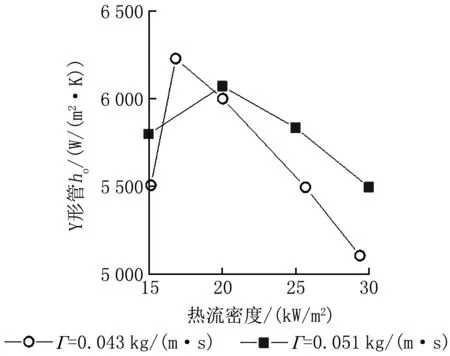

由圖7可以看出,Y形管所對應的ho和K隨著q的增大呈現先增大后下降的趨勢。這是由于Y形翅頂部的特殊結構所形成的狹小縫隙是汽化核心的活化區域,使得在較小的壁面過熱度下,氣泡在狹縫內擾動劇烈,換熱增強;而隨著q的增大,管壁溫度升高,壁面過熱度增大,實驗過程中所提供的Γ太小,無法滿足蒸發的需求,使得換熱管壁面局部出現“干涸”,從而傳熱系數有所下降。為進一步探究噴淋密度、熱流密度對換熱性能的影響,針對Y形管進行了2種不同噴淋密度下的變熱流密度實驗,實驗結果如圖8所示。

圖8 Y形管在不同噴淋密度下ho隨熱流密度的變化

由圖8可以看出,熱流密度對強化管降膜蒸發換熱性能的影響受到噴淋密度的制約,在不同的噴淋量下,隨著熱流密度的增大,傳熱系數曲線的斜率明顯不同。在較低噴淋量下,當壁面過熱度很小時,R404A對Y形管頂端氣泡捕捉較為敏感,氣泡擾動作用增強,傳熱系數上升較快。而隨著熱流密度的繼續增加,噴淋量不足以滿足蒸發量的情況下,在較低噴淋量下傳熱系數下降趨勢更快,說明壁面干涸對傳熱惡化效果更強。而在2種噴淋量下,出現干涸狀況熱流密度的轉折點不同。因此,在實際應用過程中,需要根據熱流密度來采用合適的噴淋密度,避免管壁出現干涸現象。

2.4 Y形管降膜蒸發正交試驗設計

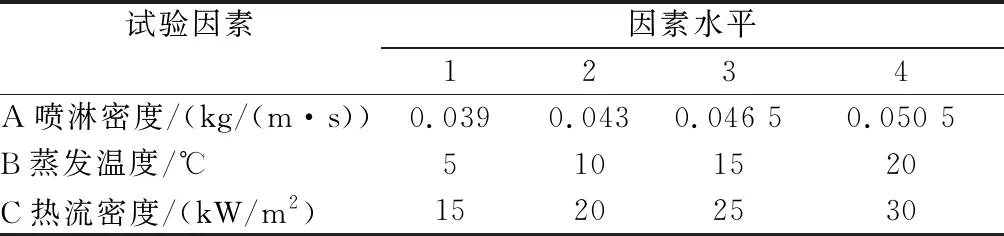

綜合上述實驗結果,探究了降膜蒸發的單一因素對換熱性能的影響。為了尋找出影響降膜蒸發換熱性能的主要影響因素,并找到最佳實驗狀態點組合,達到最好的強化換熱水平,本次實驗對Y形管進行了降膜蒸發正交試驗設計。有關正交試驗的方法詳見文獻[15-17]。本次試驗的影響因素分別為A噴淋密度、B蒸發溫度、C熱流密度。對各因素狀態點的組合進行了16組試驗,并采用極差分析的方法得到了最優組合。極差分析最終結果表明3個因素的影響程度依次為C>A>B。即對于降膜蒸發傳熱系數而言,熱流密度的影響最大,噴淋密度的影響緊隨其后,蒸發溫度的影響最小。根據3個試驗因素對降膜蒸發傳熱系數的影響程度,在設計試驗工況時需要重點考慮熱流密度和噴淋密度工況點選擇,盡可能避免有效工況點的遺漏。

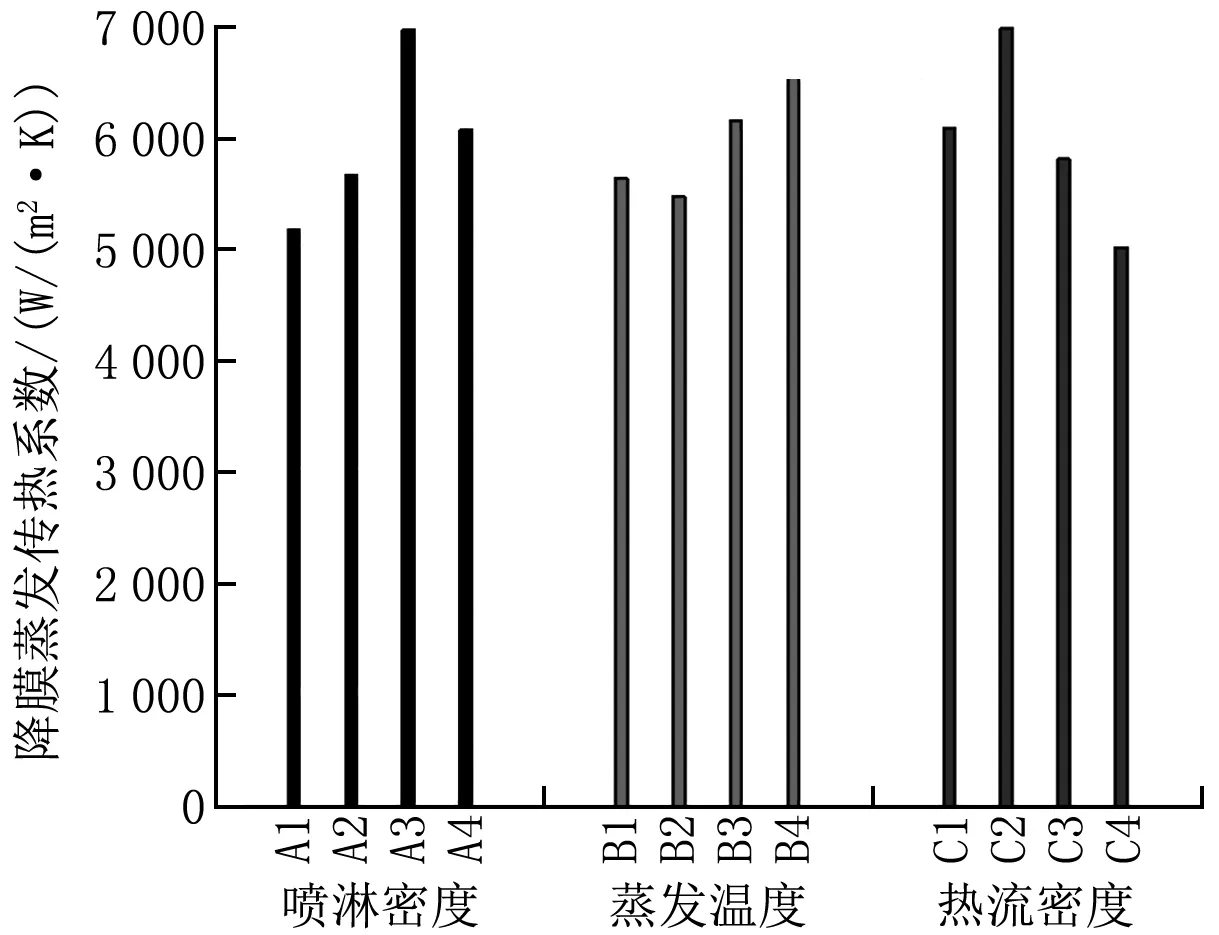

表2為正交試驗因素和水平,以因素的不同水平取值為橫坐標,以ho為縱坐標,得到如圖9所示的影響趨勢圖。從圖9可以看出,當Γ=0.046 5 kg/(m·s)、t=20 ℃、q=20 kW/m2時對應的降膜蒸發傳熱系數最大,最優組合為A3、B4、C2。

表2 Y形管正交試驗結果分析表

圖9 因素與降膜蒸發傳熱系數指標趨勢圖

2.5 降膜蒸發傳熱關聯式的預測

針對制冷劑R404A在Y形管上的降膜蒸發實驗結果,利用量綱一分析及多元非線性回歸進行降膜蒸發傳熱關聯式的擬合。參照Baruah等人[18]和Christians等人[19]的量綱一分析方法,本次關聯式擬合采用式(11)所示的量綱一數。

(11)

式中σ為制冷劑液相表面張力,N/m;d′o為強化管外徑,m;hlv為制冷劑的汽化潛熱,kJ/kg;μl為制冷劑液相的黏度,Pa·s;ρl、ρv分別為制冷劑液相、氣相密度,kg/m3。

根據Baruah等人[18]提出的理論模型,本次所采用的擬合模型如式(12)所示。

(12)

式中C、a1~a5均為待求系數;Re為制冷劑R404A液體流動的雷諾數;X1=hf/dr,其中dr為翅片根部外徑,m;X2=fddr,其中fd為單位長度翅的數量,m-1;X3=Aact/Anom,其中Aact、Anom分別為實際管外面積、不算翅片的名義管外面積,m2;Pr為制冷劑R404A液體流動的普朗特數。

由于Y形翅的翅形結構已經固定,故X1、X2、X3均為常數,將其合并在常數C中可簡化為式(13):

(13)

式中C3為待求系數。

對Y形管進行多元非線性擬合,得到如下傳熱預測關聯式:

(14)

式(14)的適用范圍為:518 圖10為傳熱預測關聯式計算所得到的降膜蒸發傳熱系數與實驗所得到的降膜蒸發傳熱系數的誤差圖,可以看到降膜蒸發傳熱系數實驗值與計算值的偏差在±20%之內(置信度為95%),說明關聯式合理。 圖10 管外降膜蒸發傳熱系數計算值與實驗值偏差 1) 通過實驗數據的對比分析,得出了R404A在上述各參數變化下針對Y形管換熱性能的變化規律。并通過正交試驗的設計和極差分析的方法得出:對于Y形管降膜蒸發傳熱系數而言,熱流密度對其影響最大,噴淋密度的影響緊隨其后,蒸發溫度的影響最小。 2) 熱流密度對Y形管的降膜蒸發換熱性能的影響受到噴淋密度的制約,在實際應用過程中,需要根據熱流密度采用合適的噴淋密度,避免管壁出現干涸現象。在本實驗條件下,存在最佳噴淋密度值。蒸發溫度對換熱性能的影響與制冷劑的物性有關。 3) 針對Y形管的降膜蒸發傳熱關聯式擬合所采用的理論模型可以延伸用于翅片結構參數變化對強化換熱管降膜蒸發換熱性能的影響。

3 結論