預埋傳感器法在套筒灌漿質量檢測與管控中的應用*

李向民,石 昊,黃建鋒,曹東升,高潤東,王卓琳

(上海市建筑科學研究院有限公司上海市工程結構安全重點實驗室,上海 200032)

0 引言

預埋傳感器法是灌漿前在套筒出漿孔預埋阻尼振動傳感器,灌漿過程中及灌漿結束5~8min后通過傳感器數據采集系統獲取振動能量值,進而判定灌漿飽滿度的方法[1-3]。當振動能量值為0~150時,可判定為灌漿飽滿;當振動能量值為151~255時,可判定為灌漿不飽滿。對于首次灌漿不飽滿的套筒,應立即進行二次灌漿,并進行復測。采用連通腔灌漿時,宜優先通過原連通腔灌漿孔進行二次灌漿。無法通過原連通腔灌漿孔進行二次灌漿時,可通過不飽滿套筒灌漿孔進行二次灌漿。采用單獨套筒灌漿時,應通過不飽滿套筒灌漿孔進行二次灌漿,且應在首次灌漿開始后的30min內完成二次灌漿。預埋傳感器法主要優點為:當檢測到套筒灌漿不飽滿時,可立即進行二次灌漿,從而實現灌漿質量檢測與管控一體化。基于此,結合某大型住宅工程,介紹預埋傳感器法在實際工程中的應用。

1 工程概況

某大型住宅工程總建筑面積超過40萬m2,采用裝配整體式混凝土剪力墻結構體系,豎向鋼筋多通過套筒灌漿進行連接。

2 套筒灌漿施工

通過編制套筒灌漿專項施工方案,對灌漿設備、灌漿材料、時間節點、灌漿工藝、灌漿質量控制與灌漿異常情況處理等進行明確規定,并在正式施工前,對施工、監理、管理人員等進行技術交底。

在整個灌漿施工過程中,嚴格執行相關規范及《關于進一步加強本市裝配整體式混凝土結構工程鋼筋套筒灌漿連接施工質量管理的通知》(滬建安質監〔2018〕47號)的要求,簽發和記錄允許灌漿命令、灌漿施工記錄表、旁站記錄表等,對灌漿過程進行連續拍攝。此外,創新性地應用裝配式混凝土結構預制構件“一件一檔”全過程信息管理登記表,對預制構件生產、出廠、進場、吊裝、灌漿及檢測等進行全面記錄。

正式灌漿前進行小試件模擬灌漿與灌漿質量檢測,結果顯示灌漿過程中存在連通腔失效及灌漿不飽滿、出漿孔未出漿及漿體回落等問題,灌漿壓力過大引起連通腔失效,隨意更換灌漿孔導致連通腔灌漿不飽滿,鋼筋偏位后緊貼出漿孔導致出漿孔未出漿,封堵不及時導致出漿孔漿體回落。因此,正式灌漿時須采取必要的控制措施,避免出現質量問題。

3 灌漿質量檢測

經充分論證,在灌漿過程中采用預埋傳感器法檢測套筒灌漿飽滿度,并根據檢測結果及時進行二次灌漿。

參考GB 50300—2013《建筑工程施工質量驗收統一標準》[4]、GB/T 50344—2019《建筑結構檢測技術標準》[5]和GB/T 50784—2013《混凝土結構現場檢測技術標準》[6],根據劃分的檢測批確定抽樣數量,抽樣原則為:①將每棟樓每個單元劃分為1個檢測批,檢測類別按《混凝土結構現場檢測技術標準》[6]中表3.4.4規定的C類執行;②每層均進行抽樣檢測,并使測點盡量分散,首層增加抽樣數量,將每個構件測點布置在距灌漿孔較遠的位置。對大部分構件進行抽樣檢測,對于不在抽樣范圍內的構件,進行灌漿全過程監督與拍攝。

如灌漿正常,可直接采用預埋傳感器法進行檢測,如圖1所示。如灌漿過程中出現問題,須采取相應措施進行處理,當鋼筋偏位過大后緊貼出漿孔時,可使用沖擊鉆進行適度沖擊,使鋼筋回位,然后繼續灌漿并檢測;當發生漏漿時,可使用快速堵漏材料進行封堵,然后繼續灌漿并檢測;當發生連通腔爆漿時,須立即敲除連通腔封堵材料,并沖洗套筒與連通腔內部灌漿料,干燥后重新封堵連通腔,達到養護齡期后重新灌漿并檢測;如出現灌漿不飽滿,須在規定時間內進行二次灌漿,二次灌漿漿液終凝后進行抽樣檢測,并利用鉆孔內窺鏡法進行校核,確保所有套筒灌漿質量滿足要求。

圖1 預埋傳感器法現場檢測

4 檢測結果分析

對前期進行的16次預制剪力墻套筒灌漿飽滿度檢測結果進行統計,結果如圖2所示。由圖2可知,進行第1,2次檢測時,一次性灌漿成功率不足70%。根據檢測方反饋,施工方對灌漿工藝進行了改進,使一次性灌漿成功率不斷上升,最終穩定在90%以上,第15,16次檢測時的一次性灌漿成功率已達95%。對于一次性灌漿未成功的構件,經二次灌漿后均可滿足要求。

圖2 檢測結果

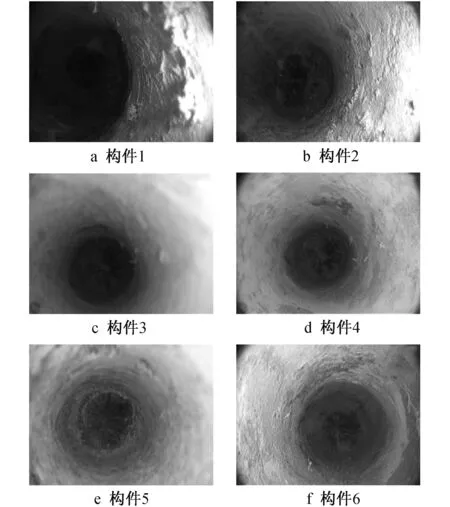

隨機抽取6個構件,每個構件抽取1個套筒,僅對構件1~4進行預埋傳感器法套筒灌漿質量檢測與管控。灌漿結束后隨機抽取部分套筒,利用鉆孔內窺鏡法對灌漿飽滿度進行校核[7],結果顯示6個構件套筒灌漿均飽滿,如圖3所示。

圖3 鉆孔內窺鏡法校核結果

5 結語

1)采用預埋傳感器法對套筒灌漿質量進行檢測與管控,使一次性灌漿成功率達90%以上,有效提高了灌漿質量。灌漿結束后隨機抽取部分套筒,利用鉆孔內窺鏡法校核灌漿飽滿度,結果顯示套筒灌漿飽滿。

2)推薦采用預埋傳感器法進行套筒灌漿飽滿度事中檢測,當檢測過程中發現套筒灌漿不飽滿時,可立即進行二次灌漿,從而實現灌漿質量檢測與管控一體化。

3)由于我國裝配式混凝土建筑發展時間較短,且發展速度較快,在現有施工及管理水平下,為確保鋼筋連接套筒灌漿質量與結構整體性能,須通過合理有效的技術進行灌漿質量檢測與管控。