瓦斯隧道施工中超前鉆探誤差原因分析

鄒智波,文 楠,李樹清,黃 飛

(1.浙江交工宏途交通建設有限公司,浙江 杭州 310000; 2.湖南科技大學,湖南 湘潭 411201)

近年來,我國各項交通建設事業發展迅速,新的時期,我國交通建設的重點將向云、貴、川、渝、藏等省市區發展,而我國是一個多山的國家,2/3的國土基本由不同類型的山脈與高原組成,且主要分布在我國的中西部[1]。在我國西部地區的瓦斯隧道數量越來越多,由于煤層與瓦斯的復雜性,勘察期間不可能完全查明,存在一定的誤差[2]。因隧道開挖中不能完全掌握應了解的信息,前方瓦斯量不明,開挖過程中經常要面對瓦斯涌出或者超限的問題,從而妨礙正常的施工和生產。同時,一旦這種情況嚴重就會發生瓦斯爆炸事故,危害工人的人身安全,造成設備的重大損失[3]。所以隧道施工過程中,提前對工作面前方的地質情況進行了解,及時發現異常情況,對指導隧道安全高效施工具有重要意義[4]。超前鉆探法可以有效測得工作面前方煤層和瓦斯賦存情況,通過對異常地質情況的認真分析,為決策提供依據,以便制定施工方案和處理預案,及時采取相應的防治手段,避免地質災害所帶來的損失和負面影響,確保施工安全[5]。

超前鉆孔探測是隧道工程地質探測中最常用的方法之一,針對煤系地層隧道,超前鉆探法的目標層明確,能準確預測煤層參數和瓦斯參數,并且對于煤(巖)體瓦斯具有預排放作用,可保障開挖過程中的生產安全[6]。超前鉆探也存在局限性,幾個鉆孔確定工作面前方地質情況較為片面,“一孔之見,以偏概全”會使鉆探結果出現偏差。

本文以蘭州至海口國家高速公路重慶至遵義段(貴州境)擴容工程松坎隧道為實例,進行超前鉆探設計、測得具體數據,通過數據計算得出該隧道煤層產狀與厚度,再將測得數據與實際煤層產狀與厚度進行對比,分析誤差產生的原因。

1 隧道的地質條件

項目區地處黔北高原北部,屬桐梓縣堯龍山鎮所轄。隧道出口有鄉村公路通至附近,交通條件一般。隧道橫穿山脊,地勢起伏較大,坡體植被發育。場區海拔+525.0~+980.0 m,相對高差455.0 m;軸線通過段地面高程+556.0~+980.0 m,相對高差424.0 m。地貌類型屬侵蝕—溶蝕構造型中低山地貌。YK6+390 m~YK6+520 m段,長130 m,頂板埋深448~545 m;洞身穿過煤系地層及灰巖區,以軟巖為主,Rc=15 MPa;巖體節理發育,巖體較破碎,Kv=0.45。該段埋深大,巖體節理發育,隧道開挖可能產生淋雨狀、涌流狀出水,揭露隱伏溶洞易產生涌水、突泥、冒頂 現象。K1=0.7、[BQ]=178,圍巖無支護時易產生坍塌及掉塊、甚至冒頂,建議按Ⅴ級圍巖進行支護。該段穿過高瓦斯煤層,隧道開挖遇煤與瓦斯突出的危險性極大,應加強相關處治措施,確保施工及運營安全。

根據地質調繪及鉆探資料,隧址區P3l煤系地層含煤(線)7 層,厚 0.1~1.5 m,自下而上編號為 C1—C7,煤層呈黑、灰黑色半暗—半亮型煙煤,具瀝青光澤,少量玻璃光澤,參差狀、階梯狀斷口,偶見條帶結構,煤層硬度低,易碎成粉狀、質軟,隧道穿煤處煤層傾角60°~70°,為傾斜煤層,煤巖結構破壞類型為Ⅲ類(強烈破壞煤)。

2 超前鉆孔施工方案設計及探測結果

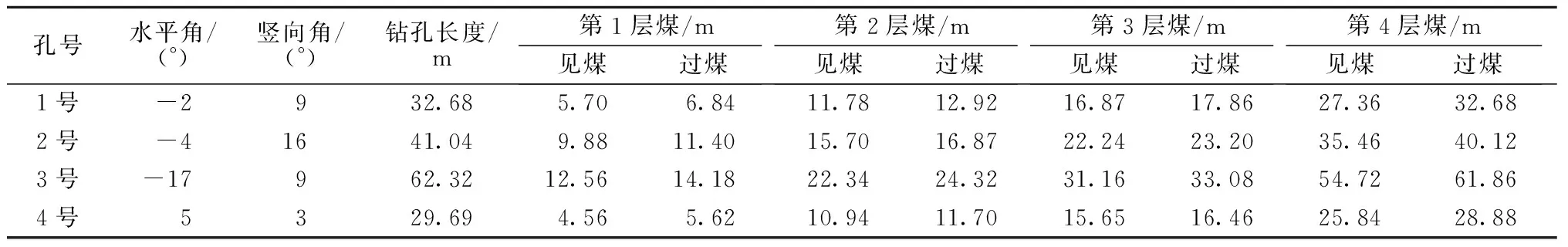

根據重遵高速擴容工程T1標松坎隧道出口右洞的具體情況,設計了4個鉆孔,鉆孔位置里程YK6+551 m,實施3個預測鉆孔兼測壓孔,實施一個取芯鉆。具體的鉆孔位置如圖1所示。各個鉆孔的實際記錄數據見表1。

圖1 松坎隧道出口右洞鉆孔布置Fig.1 Layout section of the right hole at the exit of Songkan tunnel

表1 松坎隧道出口(右洞)探測煤層成果Tab.1 Results of coal seam exploration at the exit of Songkan tunnel(right hole)

本文運用三點法求解煤層產狀[7],將表1的數據輸入計算機,經數據處理得出的煤層產狀如圖2所示。

圖2 松坎隧道右洞鉆孔成果Fig.2 Results of right hole drilling of Songkan tunnel

3 實際煤層產狀及與預測值對比

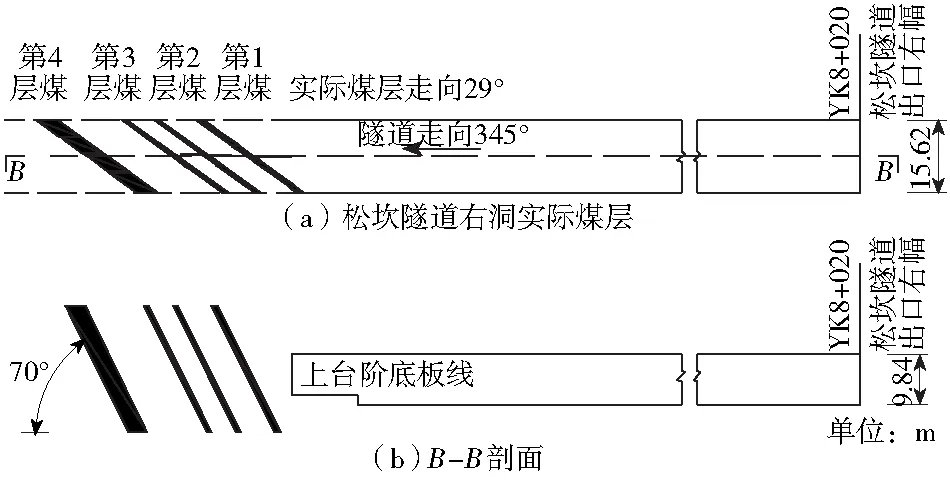

根據超前鉆探的預測結果,制定了相應的防突措施和揭煤方案,成功完成了揭煤并得出了實際的煤層產狀,具體煤層產狀如圖3所示。

圖3 松坎隧道右洞實際煤層平面Fig.3 Actual coal seam plane of right hole of Songkan tunnel

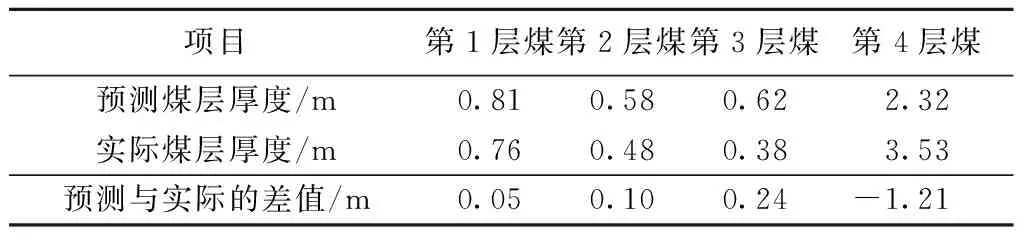

將松坎隧道右洞實際煤層產狀與用超前鉆探技術預測的煤層產狀數據進行數據對比分析,見表2、表3。

表2 預測煤厚與實際煤厚數據對比Tab.2 Comparison of predicted and actual coal seam thickness data

表3 煤層走向和傾角預測值和實際數據對比Tab.3 Comparison of predicted and actual values of coal seam strike and dip angle

4 誤差產生原因分析

4.1 煤層厚度誤差與鉆孔深度的關系

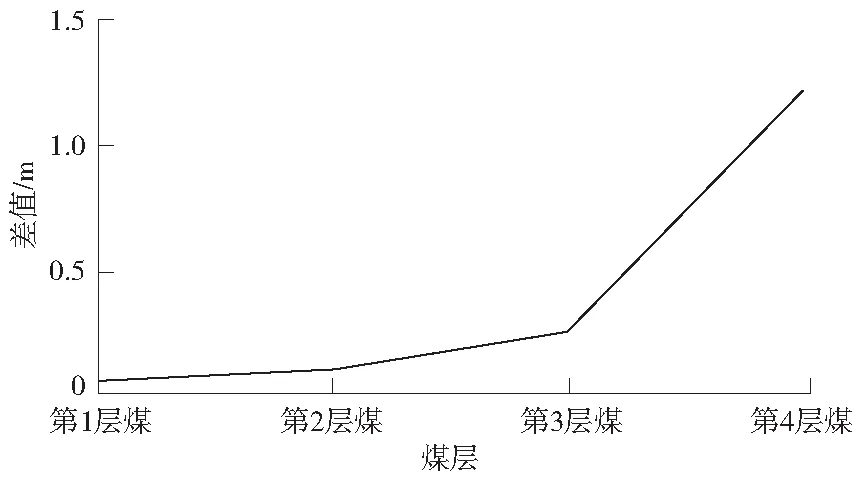

從表2可以看出,第1層煤到第4層煤的預測值與實際值的差值逐漸增大,說明隨著鉆孔深度的增加,誤差也會隨之增大。將各煤層的預測值與實際值差值制成折線進一步分析,從圖4可以明顯看出,誤差大小不僅與鉆孔深度呈正比,而且隨著鉆孔深度的增加,誤差上升的幅度也就越大[8]。

圖4 各煤層的預測值與實際值差值折線Fig.4 Broken line chart of difference between predicted value and actual value of each coal seam

4.2 煤層厚度誤差原因分析

(1)鉆孔偏斜。受地質條件和施工技術等因素的影響,鉆孔會發生偏斜[9]。①地質條件因素:因為煤屬于松散層,在鉆進的過程中,周圍的煤層會發生垮落,鉆桿與孔壁之間產生空隙,這為鉆孔偏斜提供了空間,使鉆孔可以偏離原來的軌跡,且隨著深度的增加,偏斜程度也就越大。②施工技術條件因素:鉆孔打得越深,鉆桿的自重力也就越大,當自重力達到一定程度,鉆桿就會向下偏斜,最終鉆孔形態會是一個不規則的弧形,從而造成誤差。

(2)儀器誤差。①儀器本身存在系統誤差,不夠精密。②由于環境溫度、濕度等各種因素的影響,鉆探儀器發生了小的變化,在一定程度上會影響超前鉆探,造成誤差。

(3)人為操作誤差。①在記錄數據時,不慎記錄錯誤,數據記錄偏差的大小會直接影響超前鉆探的結果,記錄數據偏差越大誤差也就越大。②打鉆時,工人沒有按操作規程操作,使鉆桿沒有按預定的軌跡鉆進,導致鉆孔偏移,且鉆孔越深,偏移越大,誤差也就越大。③工人在工作時會因為自身的不良習慣、技術不夠成熟等原因進行了違規操作,造成誤差的產生。

4.3 煤層傾角誤差原因分析

從表3可以看出,煤層走向預測值與實際值是相同的,而煤層傾角的預測值比實際值多出4°,誤差相對較小,對其誤差產生的原因進行以下分析。

(1)同章節4.2,產生該誤差的原因也包括儀器誤差和人為操作誤差,這些誤差產生可大可小,可能造成較大的誤差(如該煤層厚度誤差),也可能造成較小的誤差(如該煤層傾角誤差)。

(2)該誤差不會是因鉆孔偏斜而產生的,因為此次超前鉆探的3號鉆孔的深度達到了61.86 m,屬于較深的鉆孔,如果發生鉆孔偏斜,則會產生較大的誤差,所以該誤差的產生排除鉆孔偏斜的原因 。

(3)由于超前鉆探是由幾個鉆孔確定工作面前方的煤層產狀和地質情況,存在局限性,如果左右2個鉆孔之間煤層走向發生變化,會導致測出的煤層產狀出現誤差。用超前鉆探法打3個鉆孔,測出的煤層產狀發生了巨大變化,并且所打鉆孔位置的不同,測出的煤層產狀也會發生變化。由于此種情況下煤層傾角產生巨大偏差,因此也要排除鉆孔之間煤層走向發生變化而產生該誤差的因素。

綜上所述,儀器誤差和人為操作誤差是引起此次煤層傾角誤差的最主要因素。

5 結論與展望

本文針對松坎隧道超前鉆探誤差進行全面的分析,發現煤層厚度誤差與鉆探深度呈正比,并且誤差上升幅度也隨著深度的增加而增加。總結了煤層厚度產生誤差有以下因素:受地質條件和施工技術因素的影響,鉆孔會發生偏斜,使測量結果出現誤差;儀器本身不夠精密及在各種因素的影響下產生了小的變化,都會使測量數據出現偏差;工作人員操作不規范也會造成一定的誤差。對于煤層傾角誤差,通過上文的分析,排除了一些不可能的影響因素,確定儀器誤差和人為操作誤差是引起煤層傾角誤差的主要原因。

雖然此次松坎隧道的超前鉆探存在一定的誤差,但其所測得煤層地質信息為之后的揭煤工作提供了參考,制定了一套切實可行的揭煤方案,成功完成了揭煤工作。在超前鉆探過程中,誤差難以避免,但可以通過有效的措施和技術的改進,降低所出現的誤差,較為準確地預報隧道前方的地質信息。如何改進超前鉆探技術,提高其準確性,需要人們在未來的工程實踐中不斷地探索與創新。