褐煤分級轉化制天然氣新方法

張 靜,張永發,曾 鑫,唐亞鴿,薛 飛

(1.太原理工大學 安全與應急管理工程學院,山西 太原 030024; 2.太原理工大學 煤科學與技術省部共建重點實驗室,山西 太原030024; 3.湖南華菱漣源鋼鐵有限公司,湖南 婁底 417000; 4.山西芮城縣德欣福利香料化工有限公司,山西 運城 044602)

隨著我國社會經濟的高速發展,對能源的需求也在呈指數級增長,然而隨著全球變暖趨勢加劇、環境保護壓力增加,不均衡的能源結構和激增的能源消費矛盾已經引起了社會各界的廣泛關注。因此,開發清潔、高效、經濟、安全的煤炭轉化技術是調整能源產業結構、實現能源產業低碳綠色可持續發展的有效手段;是增強國家能源安全、落實二氧化碳減排的戰略舉措。天然氣作為一種優質、高效、清潔的低碳能源,將由補充能源轉變為主力能源[1-2],還能夠與核能及可再生能源等其他低排放能源形成良性互補,有效提高我國清潔能源供應能力,緩解能源結構、能源需求與環保之間的矛盾,助力我國社會經濟發展[3]。2018年天然氣表觀消費量2 803億m3,同比增長18.1%[4],對外依存高達45.3%,同比增長6.2%。基于我國“富煤、貧油、少氣”的能源結構特征,煤炭在我國一次能源消費結構中的主體地位在未來相當長的時期內都難以改變,因此利用相對豐富的煤炭資源制取代用天然氣,彌補我國資源短板,對調整能源結構、促進節能減排、保障國家能源安全具有重要的戰略意義。

煤制天然氣技術以其高效、清潔、經濟、安全等優點成為近年來煤炭資源清潔轉化的研究熱點。相較于傳統的典型煤制甲烷技術,通過煤炭多聯產系統及工藝對褐煤進行分級轉化[5-7],可以大幅提升煤炭利用效率和產品資源價值,進而增加系統的經濟效益。基于分級轉化的思想和前期實驗基礎,本文提出了低溫熱解—熱解半焦加氫甲烷化—甲烷化殘渣氣化分級轉化多聯產工藝,并將現有的煤制甲烷技術與該分級轉化技術進行對比,從物質轉化與能量利用角度進行物質和能量衡算,分析總結不同煤制甲烷技術的特點。

1 典型煤制甲烷工藝

1.1 間接甲烷化技術

間接甲烷化技術是指在高溫(800~1 500 ℃)和一定壓力(2~4 MPa)條件下,通過水蒸氣氣化反應用煤制合成氣(C+H2O=H2+CO),再將合成氣通過凈化、水煤氣變換、脫碳,以及多級甲烷化反應(CO+3H2=CH4+H2O)等步驟生產天然氣的反應過程。間接甲烷化,技術成熟度高、生產能力大,但是該技術的工藝流程長,投資大,過程熱效率較低。另外,由積碳反應(2CO→C+CO2)引起的催化劑床層堵塞,導致的催化劑失活,也是限制間接甲烷化技術發展的主要問題。世界上第一套煤間接制甲烷商業化裝置——美國大平原煤制天然氣裝置能耗高達65 836~75 800 MJ/km3CH4。

1.2 直接甲烷化技術

煤直接甲烷化技術根據氣化劑的不同,又分為富甲烷氣化和煤加氫氣化[8]。

(1)“藍氣技術”。美國巨點能源公司(Great Point Energy)開發了煤富甲烷氣化技術,即“藍氣技術”。這一技術采用高效催化劑,在一個反應器中實現了催化氣化、水煤氣變換和甲烷化3種反應,具有工藝簡單、造價低、節能、節水和環保的優點,但是煤料氣化不完全、碳轉化率低及催化劑回收困難等是該技術存在的主要問題。

(2)HYGAS煤加氫氣化工藝。煤加氫氣化技術是以氫或富氫氣體為氣化劑的煤直接氣化制甲烷技術(C+2H2→CH4)。1964—1980年,美國煤氣工藝研究所(IGT)開發了HYGAS煤加氫氣化工藝[9-10],并由美國煤氣協會(A.G.A)和美國內務部煤炭研究局(OCR)聯合完成了80 t/d規模的中試研究,具體工藝流程如圖1所示。HYGAS工藝在高壓流化床氣化爐中進行2段加氫氣化,煤漿經加壓后從加氫氣化爐頂部噴入,經下降管沉降進入第一加氫氣化段發生加氫氣化反應,在此階段碳轉化率約20%;剩余未氣化的多孔半焦繼續被送入第二加氫氣化段,又有約25%的碳轉化為甲烷。在該工藝中煤的加氫氣化反應(放熱)與煤的水蒸氣氣化反應(吸熱)在同一個反應器中發生,熱量耦合,有效控制反應床層飛溫,且產品氣與煤料逆行,充分換熱,既提高了系統的熱效率(64%~80%),又降低了氧耗(約40%)。

圖1 HYGAS煤加氫氣化工藝流程Fig.1 HYGAS coal plus hydrogenation technological process

然而,HYGAS技術中由于煤粒黏結導致的去流態化及細粉帶出問題,產品氣CO含量高,二次催化甲烷化負荷大等問題仍然沒有得到解決,使得該工藝并未進行放大試驗。

(3)Rockwell煤加氫氣化工藝。1978—1983年美國洛克威爾(Rockwell)公司進行了以氣流床為反應器的6 t/d的中試試驗,對褐煤、次煙煤和煙煤的加氫氣化進行實驗研究。Rockwell利用其在火箭發動機領域的先進控制技術,通過調節燒嘴內O2流量精準控制反應區溫度和停留時間,進而控制CH4和芳烴的生成比例,但是該工藝仍然存在投資、運行費用高和效率低等問題。為此,Rockwell公司開發了AFHP(Advancement of Flash Hydrogasification Process)工藝,通過添加水蒸氣使反應溫度提高至1 000 ℃,促進半焦與水蒸氣反應,省去了半焦氣化制氫過程,提高了碳轉化率,但是過高的反應溫度又造成了甲烷產物和水蒸氣的裂解,降低了甲烷產率。

(4)BG-OG煤加氫氣化工藝。1986—1993年,日本大阪煤氣公司與英國煤氣公司聯合開發了帶氣體循環的氣流床煤加氫氣化反應器,該工藝稱為BG-OG工藝。

BG-OG工藝設計了一種帶氣體循環的氣流床反應器MRS,通過煤氣循環中心管,利用加氫氣化反應熱預熱氫氣和煤粉,不需要添加氧氣使氫氣燃燒升溫,有效降低了氫氣的消耗量,提高了熱效率,具體工藝流程如圖2所示。但是該工藝目前還未進行放大實驗,其特性有待考察。

圖2 BG-OG工藝流程Fig.2 BG-OG technological process

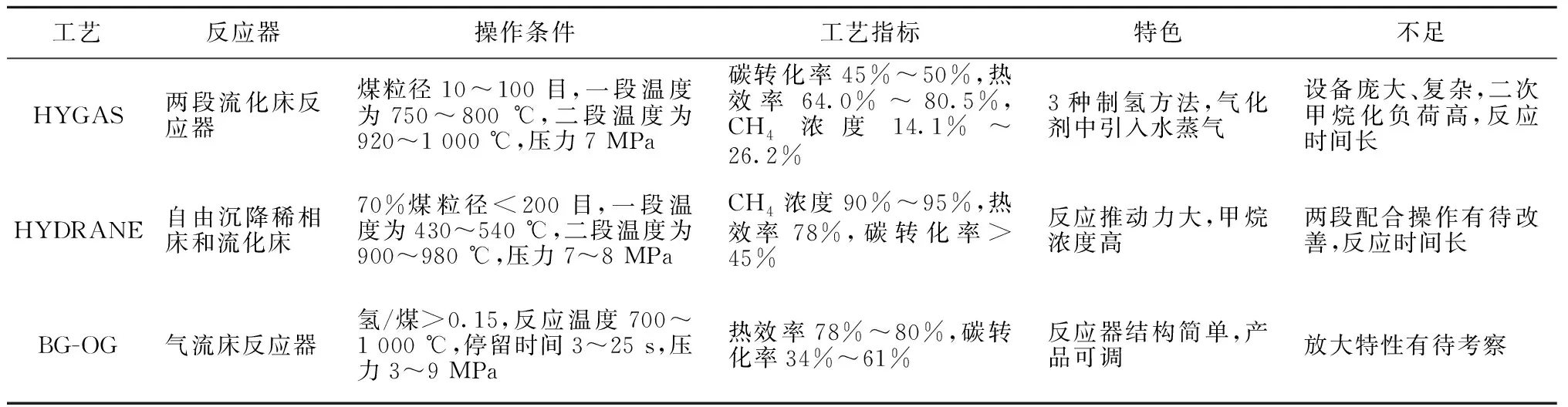

綜上所述,現有煤制甲烷工藝都不同程度地存在工藝流程長,熱量不耦合、能耗高,操作復雜等問題,HYGAS、HYDRANE和BG-OG三種典型甲烷化工藝進行了總結對比見表1[7]。

表1 煤加氫甲烷化工藝對比Tab.1 Comparison of coal hydromethanation process

(5)新奧煤加氫氣化聯產芳烴和甲烷技術(CHARM)。從2011年起,新奧科技發展有限公司開始對煤加氫氣化聯產芳烴和甲烷技術(CHARM)進行研發;并于2014年建成了10 t/d PDU的實驗裝置,實現了72 h連續穩定運行;在2016年完成了50 t/d 中試裝置,并實現150 h連續穩定運行。CHARM煤加氫氣化工藝可概括為2條主線,即原煤加氫氣化工段和半焦氣化制氫工段,原煤經干燥備煤后通過高壓氫氣密相輸送系統進入加氫氣化爐,發生加氫氣化反應,生成含油合成氣,經熱回收、除塵和凈化系統獲得輕質芳烴油品,合成氣進入低溫甲醇洗工序,脫除酸性氣體,經深冷獲得LNG產品,H2和CO經變壓吸附分離,氫氣經壓縮后重新回到加氫氣化爐循環使用。加氫氣化段的半焦由氣化爐排出后被送至半焦氣化制氫工段,通過氧氣和水蒸氣對其進行氣化,獲得以CO為主的粗合成氣,粗合成氣經過水煤氣變換反應生成氫氣供加氫氣化爐循環使用。

2 分級轉化新工藝

由于褐煤等低階煤具有開采容易、價格便宜、反應性好的特點,多被作為煤制甲烷的原料,但褐煤直接加氫甲烷化也存在如下嚴重不足:①原煤含氧高、氫耗高,甲烷產率低;②褐煤直接加氫制甲烷時“焦油”難脫除;③半焦中有約60%的加氫惰性碳難以加氫轉化。針對上述問題,本作者所在課題組開發了一種褐煤分級轉化制天然氣新方法,通過將褐煤低溫熱解—熱解半焦加氫氣化制甲烷—甲烷化殘渣氣化制氫,將褐煤分級轉化并制取天然氣。該方法先將褐煤進行低溫熱解,提取高附加值焦油的同時得到了低含氧半焦,再將半焦中高加氫活性碳進行加氫氣化反應得到甲烷氣,剩余的難加氫惰性碳則送入第三級氣化反應器,與水蒸氣和氧氣發生氣化反應,得到合成氣,將合成氣中的氫氣分離,為加氫甲烷化反應提供氣化劑,本文中將該工藝簡稱為“分級三反應轉化工藝”。

2.1 “分級三反應轉化工藝”相關基礎研究

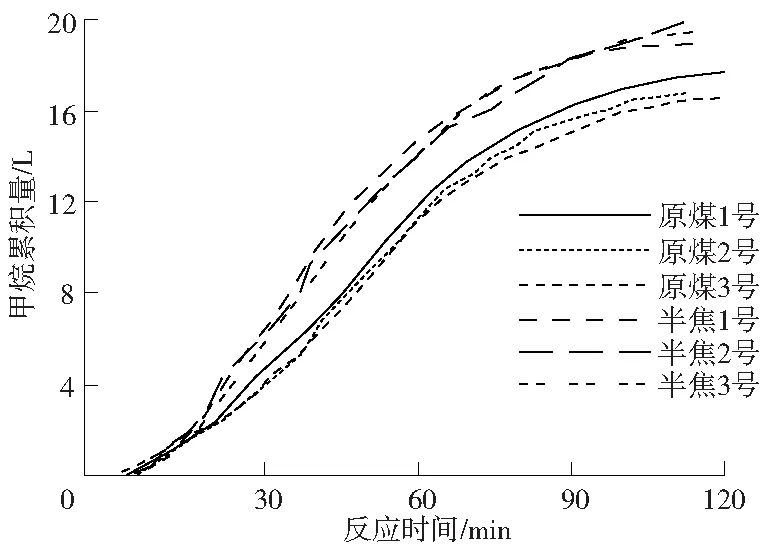

通過熱解降低褐煤水分和含氧量,從而減少氫耗及酚水產量,并回收高經濟附加值的焦油產品是解決褐煤直接加氫甲烷化存在問題的合理方法。然而,大多數研究認為,熱解會減少褐煤中烷基側鏈、脂肪族和含氧官能團等活潑組分,增加碳結構有序化程度,降低比表面積、增加沉積碳含量,從而導致煤焦反應活性下降,這對加氫甲烷化反應非常不利。為此,筆者就熱解對褐煤加氫甲烷化活性的影響開展了一系列實驗研究,研究發現并不是所有褐煤經過熱解后加氫反應活性都會降低。相反,筆者發現一部分褐煤經過熱解處理后,在相同反應時間內甲烷產量明顯增加了24.8%(圖3),碳轉化率達到95.7%,大于原煤的81.4%;氫氣消耗量比原煤減少95.12%,并且試驗重復性良好(圖4)。

圖3 干燥褐煤和等量褐煤經熱解后生成的半焦甲烷累計產量對比Fig.3 Comparison of cumulative production of semi-coking methane produced by dry lignite and equivalent lignite after pyrolysis

圖4 干燥褐煤和等量褐煤經熱解后的半焦加氫甲烷化重復試驗Fig.4 Repeated test of semi-coke hydromethanation of dry lignite and equivalent lignite after pyrolysis

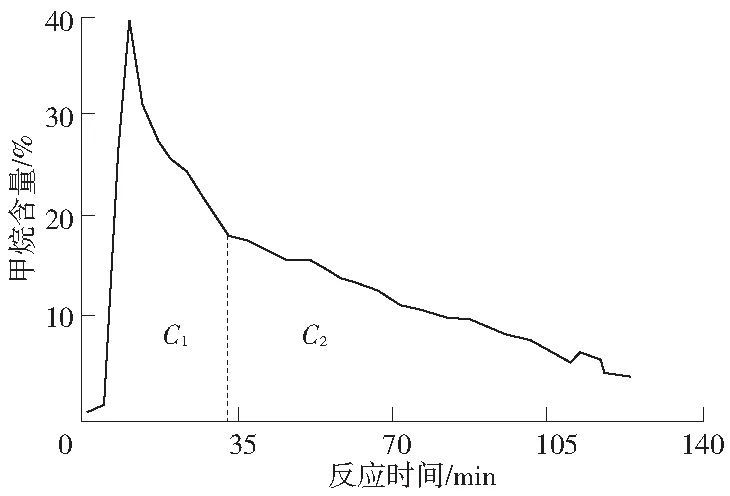

研究還發現呼倫貝爾褐煤在熱解終溫為600 ℃時,反應活性最高,碳轉化率最大,且在不同溫度段,熱解終溫對半焦加氫反應活性的影響機制不同:在熱解終溫低于800 ℃以下時,半焦孔結構特性是反應活性的主要影響因素;當熱解終溫高于800 ℃后,半焦碳結構石墨化程度則成為決定反應活性的主要因素;褐煤熱解半焦加氫反應分為高加氫活性段和低加氫活性段2部分(圖5)。

圖5 甲烷含量隨反應時間變化(氫氣流量1 200 mL/min)Fig.5 Methane content changes with reaction time (Hydrogen flow 1 200 mL/min)

根據反應活性不同,半焦中的碳可分為高加氫活性碳和難加氫惰性碳2類。對于呼倫貝爾褐煤,高加氫活性碳占半焦總碳含量的48%左右,難加氫惰性碳約占半焦總碳含量的52%。

在上述試驗基礎上,筆者設計開發了褐煤低溫熱解——加氫氣化——水蒸氣氣化分級三反應轉化制取天然氣及中低溫焦油的褐煤炭資源潔凈高效轉化利用方法。

2.2 工藝流程

“分級三反應轉化工藝”具體工藝流程:①將溫度約177 ℃的干燥褐煤經由頂部送入低溫熱解(常壓)反應器,發生低溫熱解反應,熱解煤氣、焦油和半焦分別從反應器中排出。熱解產生的半焦約500 ℃,直接送入甲烷化反應器(壓力為3~5 MPa),進行加氫氣化反應(C+2H2→CH4)。在加氫甲烷化反應過程中,控制半焦中約40%的高加氫活性C轉化為甲烷(為了系統熱解平衡可調整該轉化量),生成富甲烷生成氣,剩余的半焦殘渣(難加氫的惰性C,約500 ℃)送入氣化反應器進行加壓氣化。固體料物經熱解、甲烷化和氣化“三級”過程最終實現完全轉化。②經由熱解反應器上部排氣口(出口溫度約300 ℃)輸出的含焦油的熱解氣,經冷卻和分離處理得到焦油、水和熱解生成氣。焦油作為產品輸出,水送凈化處理,熱解氣經凈化、CO變換及氣體分離得CH4、CO2和富氫氣體,其中CH4作為目標產品外售,CO2利用或封埋減排,富氫氣體送甲烷化反應器。③被送入甲烷化反應器的熱解半焦(約480 ℃)通過加氫反應部分轉化為甲烷,未轉化的H2與甲烷生成氣混合成為熱富甲烷氣(約680 ℃)被輸入熱解反應器,通過間接換熱方式對煤料進行預熱,成為冷富甲烷氣。隨后冷富甲烷氣(約300 ℃)再次進入換熱器與循環氫換熱,溫度降至130 ℃左右后,再經凈化分離處理,得到CH4和H2,CH4作為產品氣輸出,H2循環用于加氫甲烷化反應。④經加氫甲烷化反應產生的殘渣(約500 ℃)在氣化反應器中,與水蒸氣和氧氣發生氣化反應,氣化產品氣(660 ℃)作為熱源在熱解反應器中通過間接換熱方式為熱解供熱,氣化氣經換熱后冷卻至300 ℃左右輸出,再經凈化、變換和分離得到H2和CO2。其中CO2利用或封埋減排,所得H2與熱解氣中分離出的氫氣一樣,在換熱器中與冷富甲烷氣(300 ℃)通過間接換熱,溫度升高至150 ℃后循環進入加氫甲烷化反應器制甲烷。

該工藝中采用高溫高壓甲烷化生成氣和氣化生成氣,通過間接換熱方式為煤料熱解供熱,實現了系統熱量耦合。甲烷化生成氣、氣化生成氣和熱解生成氣三者相互隔離,使得分離、凈化和變換等氣體處理單元負荷小,效率高。與傳統的間接甲烷化工藝相比,“分級三反應轉化工藝”具有熱效率高、氫耗低、甲烷化反應速率快等優點,且可節約煤、蒸汽和O2分別為23.80%、77.61%和100%,減排CO250.40 m3[7](表2),在物質轉化率和能源利用率及CO2減排三方面都具有顯著優勢,特色明顯。需要說明的是,本工藝即熱解反應,熱解反應C+2H2→CH4,間接甲烷化工藝則包括CO +3H2→CH4+ H2O與CO2+4H2→2H2O+CH4。

表2 本工藝與間接甲烷化工藝能耗對比Tab.2 Energy consumption comparison between this process and indirect methanation process

2.3 系統物料和熱量平衡研究

本文基于以上確定的680 ℃熱解反應溫度和半焦加氫甲烷化“反應深度”分析(即甲烷化反應消耗半焦中40%的C,其余60%的C進入氣化反應器),進行了系統的熱量和物料平衡研究。衡算的基礎是質量守恒定律和能量守恒定律。

2.3.1 物料平衡

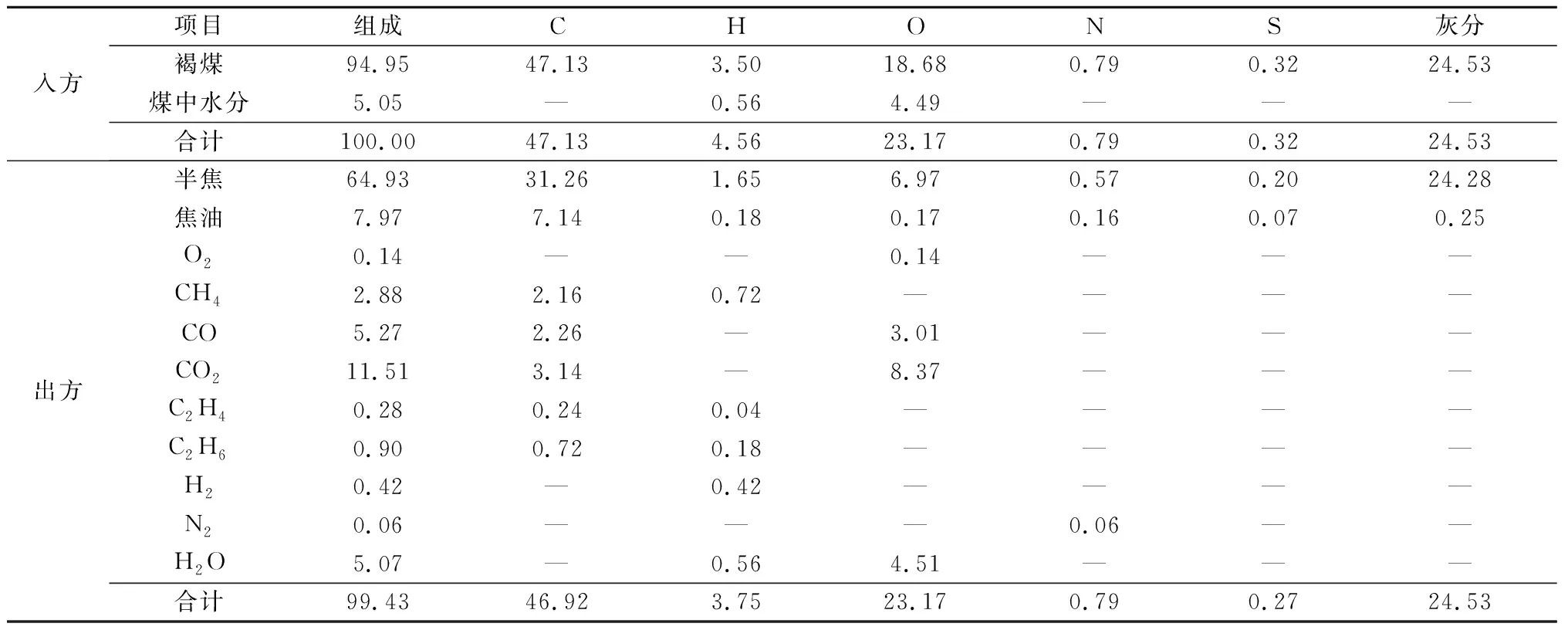

(1)熱解反應器。以100 kg干燥褐煤低溫熱解為基準,經熱解可產生:焦油7.97 kg、氣態產物19.85 m3、熱解半焦64.93 kg、水5.07 kg,熱解過程元素平衡見表3。入料100 kg出99.43 kg,過程物料平衡。

表3 褐煤低溫熱解反應元素平衡Tab.3 Element balance of lignite pyrolysis reaction at low temperature kg

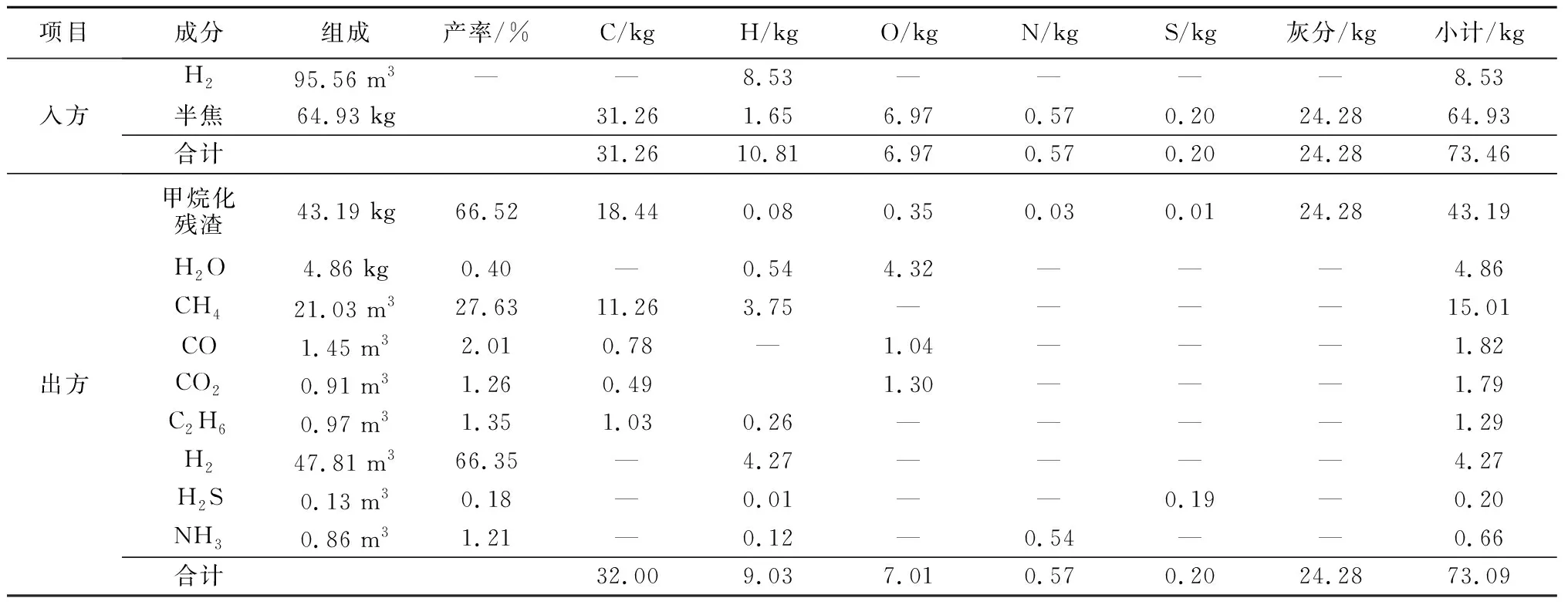

(2)甲烷化反應。將熱解生成的64.93 kg半焦進行加氫甲烷化,甲烷化反應元素平衡見表4,甲烷化反應入料73.46 kg,出料73.09 kg,過程物料平衡。

表4 半焦加氫甲烷化反應元素平衡Tab.4 Semi-coke hydromethanation reaction element balance

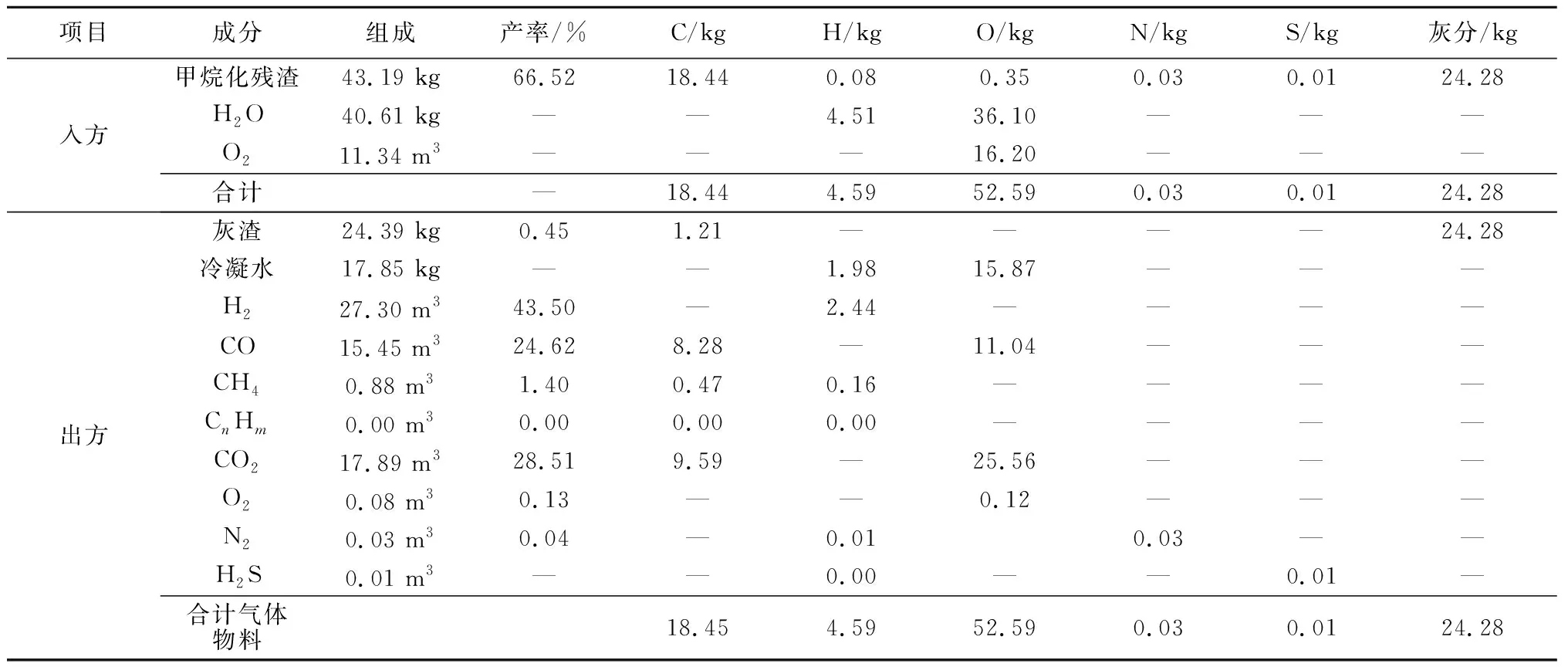

(3)氣化反應。以480 ℃甲烷化殘渣43.19 kg為氣化原料進行氣化反應,過程物料平衡見表5,入料99.95 kg出料99.97 kg,過程物料平衡。

表5 殘渣氣化反應元素平衡Tab.5 Residue gasification reaction element balance

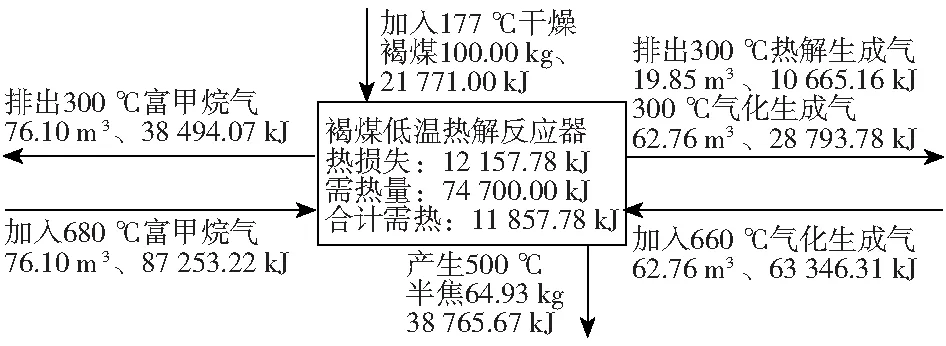

2.2.2 熱量平衡

(1)熱解反應。褐煤熱解過程,考慮熱損失,所需熱量約86 857.78 kJ。以20 ℃為基準溫度,熱量平衡關系如圖6所示,100 kg溫度為177 ℃褐煤攜帶熱量為21 771.00 kJ進入熱解反應器;利用加氫甲烷化反應段產生的76.10 m3富甲烷氣(680 ℃)和甲烷化殘渣氣化反應段產生的62.76 m3氣化生成氣(660 ℃降溫至300 ℃)的顯熱,在熱解反應器中通過間接換熱為熱解反應提供熱量,換熱后溫度均降至300 ℃。100 kg干燥褐煤經熱解后生成64.93 kg半焦,離開熱解反應器時溫度為500 ℃,所攜帶化學熱與顯熱合計38 765.67 kJ;生成19.85 m3熱解氣,離開熱解反應器時出口為300 ℃,其攜帶化學熱與顯熱總和為10 665.16 kJ(圖6)。

圖6 褐煤低溫熱解反應器物料和熱量平衡Fig.6 Material and heat balance of lignite low-temperature pyrolysis reactor

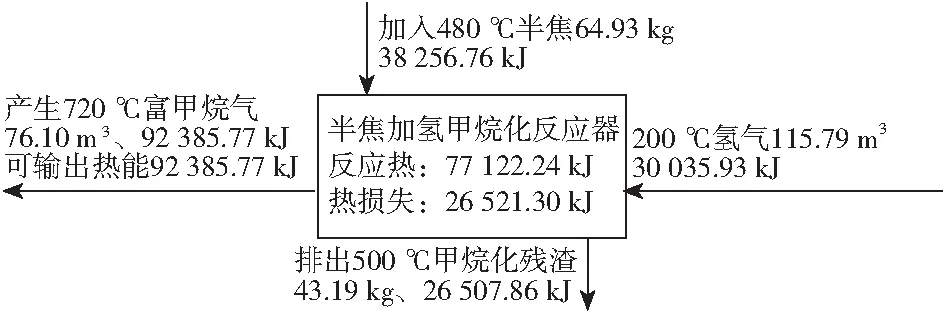

(2)加氫甲烷化反應。熱解半焦傳輸進入加氫甲烷化反應器的過程中存在熱量損失,由500 ℃降至480 ℃,所帶化學熱與顯熱合計為38 256.76 kJ;與預熱到200 ℃、115.79 m3的氫氣(化學熱與顯熱合計30 035.93 kJ)發生加氫甲烷化反應。加氫甲烷化反應為放熱反應,上述物料產生的反應熱為77 122.24 kJ,熱損失26 521.30 kJ;反應得到720 ℃富甲烷氣76.10 m3,所攜帶熱量92 385.77 kJ,用于為熱解反應供熱,因傳輸過程中存在熱量損失,故富甲烷氣在熱解反應器進口處為680 ℃(圖7)。

圖7 半焦加氫甲烷化反應器物料和熱量平衡Fig.7 Material and heat balance of semi-coke hydromethanation reactor

(3)甲烷化殘渣氣化反應。熱解半焦在加氫甲烷化反應器內進行快速加氫反應,碳轉化率約為40%,剩余的碳殘留在甲烷化殘渣中。43.19 kg甲烷化殘渣通過傳輸進入氣化爐進一步與水蒸氣反應,溫度約為500 ℃,所攜帶化學熱與顯熱合計為26 507.86 kJ;氣化劑(11.34 m3氧氣和22.70 kg水蒸氣)入氣化爐溫度為260 ℃,所攜帶化學熱與顯熱合計為15 188.26 kJ;經氣化反應后得到62.76 m3溫度為660 ℃的產品氣,攜帶熱解能63 346.3 kJ,并排出300 ℃灰渣25.46 kg,攜帶熱量6 566.40 kJ(圖8)。

圖8 甲烷化殘渣氣化爐物料和熱量平衡Fig.8 Material and heat balance of methanation residue gasifier

從熱解—甲烷化—氣化三反應系統來看,高溫高壓甲烷化產品氣和氣化生成氣攜帶的熱量分別為92 385.77 kJ和63 346.31 kJ,合計155 732.08 kJ,能滿足褐煤熱解單元熱解100 kg干褐煤需要的熱量86 857.78 kJ,系統熱量基本達到平衡。

3 結論

“分級三反應轉化工藝”反應系統不同單元的主反應明確,放熱反應的物料轉化量和吸熱反應的物料轉化量可合理分配,且放熱反應產生熱量基本滿足吸熱過程的需求,系統物料流動轉化和熱量基本平衡。與傳統煤制甲烷工藝相比,褐煤低溫熱解 —熱解半焦加氫甲烷化—甲烷化殘渣氣化多聯產分級轉化工藝實現了褐煤資源的分質梯級利用,物質轉化率和能量利用效率具有突出優勢,提高了褐煤資源利用效率和產品資源價值,進而增加了系統的經濟效益。