控軋后的冷卻速度對Q420qENH園林鋼組織和力學性能的影響

王慶芬 羅志敏 馬到原

(1.長春建筑學院,吉林 長春 130607; 2.吉林大學材料科學與工程學院,吉林 長春 130012)

控軋控冷(thermomechanical controlled process, TMCP)是開發低碳微合金鋼的重要工藝,可在確保低碳微合金鋼強韌性的基礎上進一步降低合金元素含量,以降低成本,且與傳統生產工藝相比,控軋控冷的鋼材在低溫韌性、焊接性能和成形性能等方面具有明顯的優勢[1]。控制熱軋后的冷卻速度可控制鋼的組織和性能[2]。使園林鋼結構易加工、低成本、綠色環保的同時還具有良好的力學性能,是現代園林用鋼亟待解決的問題[3]。目前,國內園林設計中多采用傳統熱軋工藝生產的Q345qENH鋼,其屈服強度較低、生產成本較高,且不能滿足現代園林鋼結構的使用要求(屈服強度≥350 MPa、屈強比<0.85等)[4]。為此,長春建筑學院聯合吉林大學、東北大學和吉林吉鋼集團有限公司等單位,采用控軋控冷技術開發了新型低合金Q420qENH園林用鋼。由于控軋后的冷卻速度對園林鋼的組織和力學性能有很大影響,且目前的研究多集中在始冷和終冷溫度等對鋼的組織和性能的影響方面,關于控軋后的冷卻速度對組織和力學性能的影響的研究較少[5- 7]。為開發出性能優良、價格低廉的園林用鋼,本文研究了控軋后的冷卻速度對Q420qENH園林鋼微觀組織和力學性能的影響,這將有助于新型低合金園林鋼的開發和應用。

1 試驗材料與方法

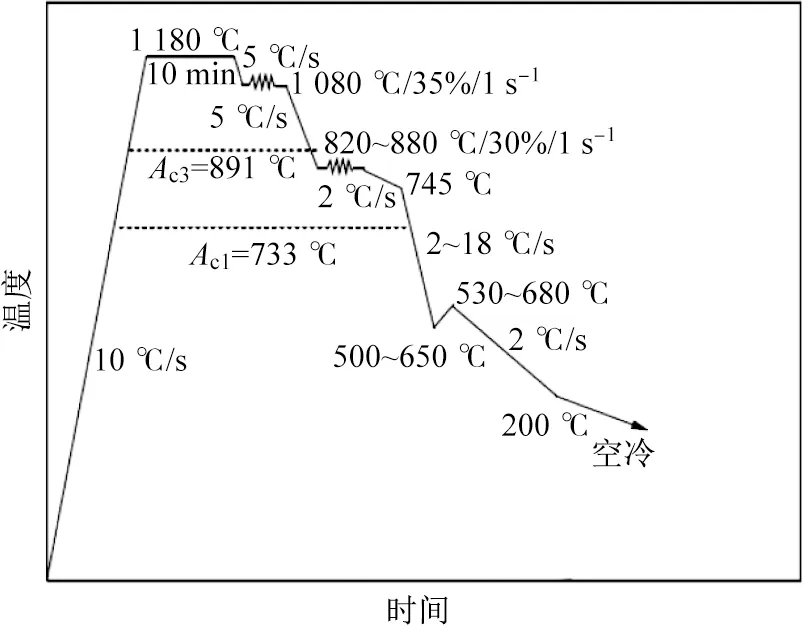

采用電感耦合等離子發射光譜法測定的試驗用Q420qENH園林鋼的化學成分如表1所示,原始組織為鐵素體、粒狀貝氏體和M/A島。制備φ15 mm×100 mm試樣,在Gleeble- 3800熱模擬試驗機上進行控制軋制和控制冷卻,工藝過程如圖1所示。試驗過程為:(1)將試樣加熱至1 180 ℃保溫10 min冷卻至1 080 ℃,然后以35%的壓縮量和1 s-1的應變速率粗軋并冷卻至875 ℃,再按30%的壓縮量和1 s-1的應變速率軋制;(2)軋后冷卻至745 ℃(始冷溫度)后,分別以2、6、12和18 ℃/s速率冷卻至595 ℃,再以一定速率加熱至返紅溫度(615 ℃),以2 ℃/s速率冷卻至200 ℃,空冷。

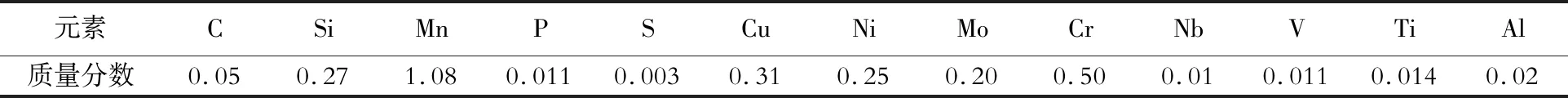

表1 研究用Q420qENH鋼的化學成分(質量分數)Table 1 Chemical composition of the investigated Q420qENH steel (mass fraction) %

圖1 控軋控冷工藝Fig.1 Controlled rolling and controlled cooling process

采用線切割切取和制備金相試樣,經磨、拋后用3.5%(體積分數,下同)硝酸酒精溶液腐蝕,用DSX1000型光學顯微鏡和TESCAN- VEGA3型掃描電鏡進行觀察;金相試樣用4%苦味酸+1%硫代硫酸鈉水溶液腐蝕后,采用光學顯微鏡觀察M/A島形貌,并用附帶軟件表征M/A島的平均尺寸和面積分數;金相試樣電解拋光(腐蝕液為體積比1∶0.5∶8.5的高氯酸、甘油和酒精混合溶液)后,采用掃描電鏡附帶的Orientation Imaging Microscopy軟件統計分析晶粒取向;根據GB/T 228.1—2010《金屬材料拉伸試驗 第1部分:室溫試驗方法》,在UTM2000型萬能試驗機上進行室溫拉伸試驗,拉伸速率為2 mm/min。將透射電鏡試樣切成薄片后預磨至60 μm,在6%高氯酸+冰乙酸混合溶液中電解雙噴減薄,穿孔和清洗后用JEOL- 2010型透射電鏡觀察。

2 結果與分析

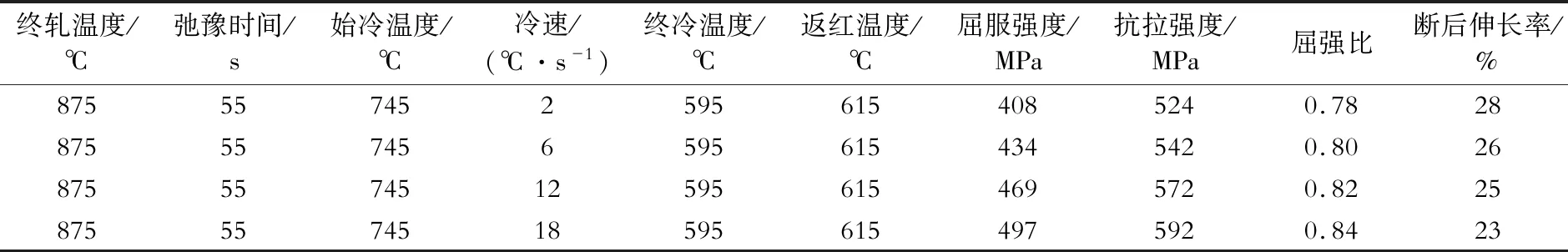

控軋后以不同速度冷卻的Q420qENH鋼的力學性能如表2所示。其他工藝參數相同,隨著控軋后冷速從2 ℃/s提高至18 ℃/s,鋼的抗拉強度、屈服強度和屈強比均增加,斷后伸長率減小。標準要求現代園林鋼的屈服強度≥420 MPa,抗拉強度≥540 MPa,屈強比≤0.85[8]。以2 ℃/s速率冷卻的Q420qENH鋼的屈服強度和屈強比分別為408 MPa和0.78,達不到標準要求;以6~18 ℃/s速率冷卻的鋼的屈服強度、抗拉強度和屈強比均滿足標準要求,但以6 ℃/s速率冷卻的鋼的強度較低,而以12和18 ℃/s速率冷卻的鋼的強度高于標準值,屈強比小于0.85,力學性能良好。

表2 控軋后以不同速度冷卻的Q420qENH鋼的力學性能Table 2 Mechanical properties of the Q420qENH steel cooled at different rates after controlled rolling

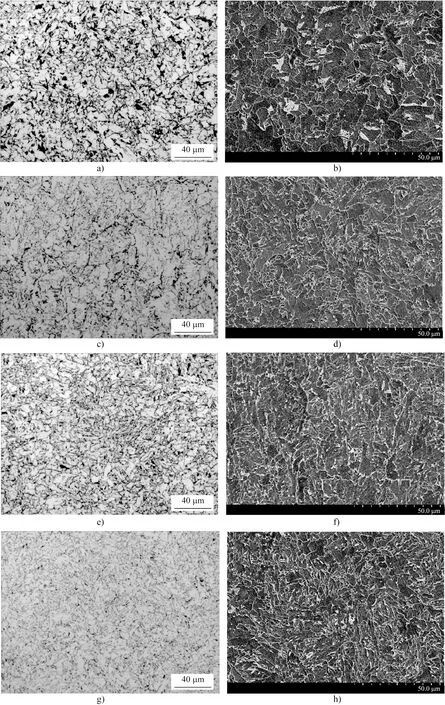

圖2(a,c,e,g)和圖2(b,d,f,h)分別為軋后以不同速率冷卻的Q420qENH鋼的光學顯微組織和掃描電鏡組織。以2 ℃/s速率冷卻的鋼的組織為鐵素體和少量珠光體,鐵素體多為多邊形和針狀,較粗大,且晶界有M/A島,珠光體呈彌散分布的小塊狀;以6 ℃/s速率冷卻的鋼的組織為粒狀貝氏體和少量針狀鐵素體,鐵素體較細小,有細小的M/A島;以12 ℃/s速率冷卻的鋼組織不發生變化,但針狀鐵素體含量減少,M/A島增多,組織比以6 ℃/s速率冷卻的鋼的細小;以18 ℃/s速率冷卻的鋼的組織進一步細化,M/A島主要呈顆粒狀,數量增多、面積分數減小,分布更加彌散、均勻。可見,隨著控軋后的冷速從2 ℃/s增大至18 ℃/s,Q420qENH鋼的組織從鐵素體和少量珠光體逐漸轉變為以粒狀貝氏體為主的組織。

圖2 控軋后以2(a,b)、6(c,d)、12(e,f)和18 ℃/s(g,h)速率冷卻的Q420qENH鋼的顯微組織Fig.2 Microstructures of the Q420qENH steel cooled at 2 (a,b), 6 (c,d),12 (e,f) and 18 ℃/s (g,h) after controlled rolling

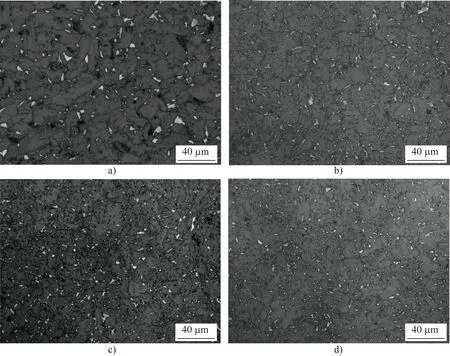

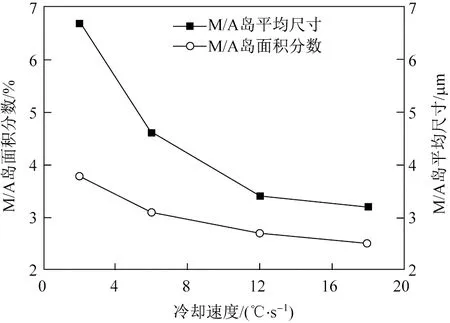

采用著色腐蝕的方法檢測了控軋后以不同速率冷卻的Q420qENH鋼的M/A島形貌,如圖3所示,圖中白亮色區域為含碳量較高的M/A島。以較低速率(2 ℃/s)冷卻的Q420qENH鋼中M/A島主要呈塊狀或長條狀,較粗大。以6 ℃/s速率冷卻的Q420qENH鋼中M/A島以顆粒狀存在于鐵素體中和以短棒狀存在于晶界,數量最多,尺寸明顯減小。冷速進一步提高至12和18 ℃/s,鋼中M/A島數量更多、尺寸更小。圖4為控軋后以不同速度冷卻的Q420qENH鋼中M/A島的面積分數統計值。以2 ℃/s速率冷卻的鋼中M/A島面積分數和平均尺寸分別為3.8%和6.7 μm;冷速增大,鋼中M/A島面積分數和平均尺寸均減小,以18 ℃/s速率冷卻的鋼,M/A島面積分數和平均尺寸分別為2.5%和3.2 μm。此外,當冷速從2 ℃/s提高至12 ℃/s時,鋼中M/A島的面積分數和平均尺寸均明顯減小。繼續提高冷速對M/A島面積分數和平均尺寸的影響較小。從M/A島的形態與材料力學性能之間的對應關系可知[9],園林鋼中M/A島的平均尺寸越小、越均勻,鋼的彌散強化越顯著。

圖3 控軋后以2(a)、6(b)、12(c)和18 ℃/s(d)速率冷卻的Q420qENH鋼中M/A島的形貌Fig.3 M/A islands in the Q420qENH steel cooled at 2 (a), 6 (b),12 (c)and 18 ℃/s(d) after controlled rolling

圖4 Q420qENH鋼中M/A島的面積分數和尺寸與控軋后的冷速之間的關系Fig.4 Dependence of area fraction and size of M/A islands in the Q420qENH steel on cooling rates after controlled rolling

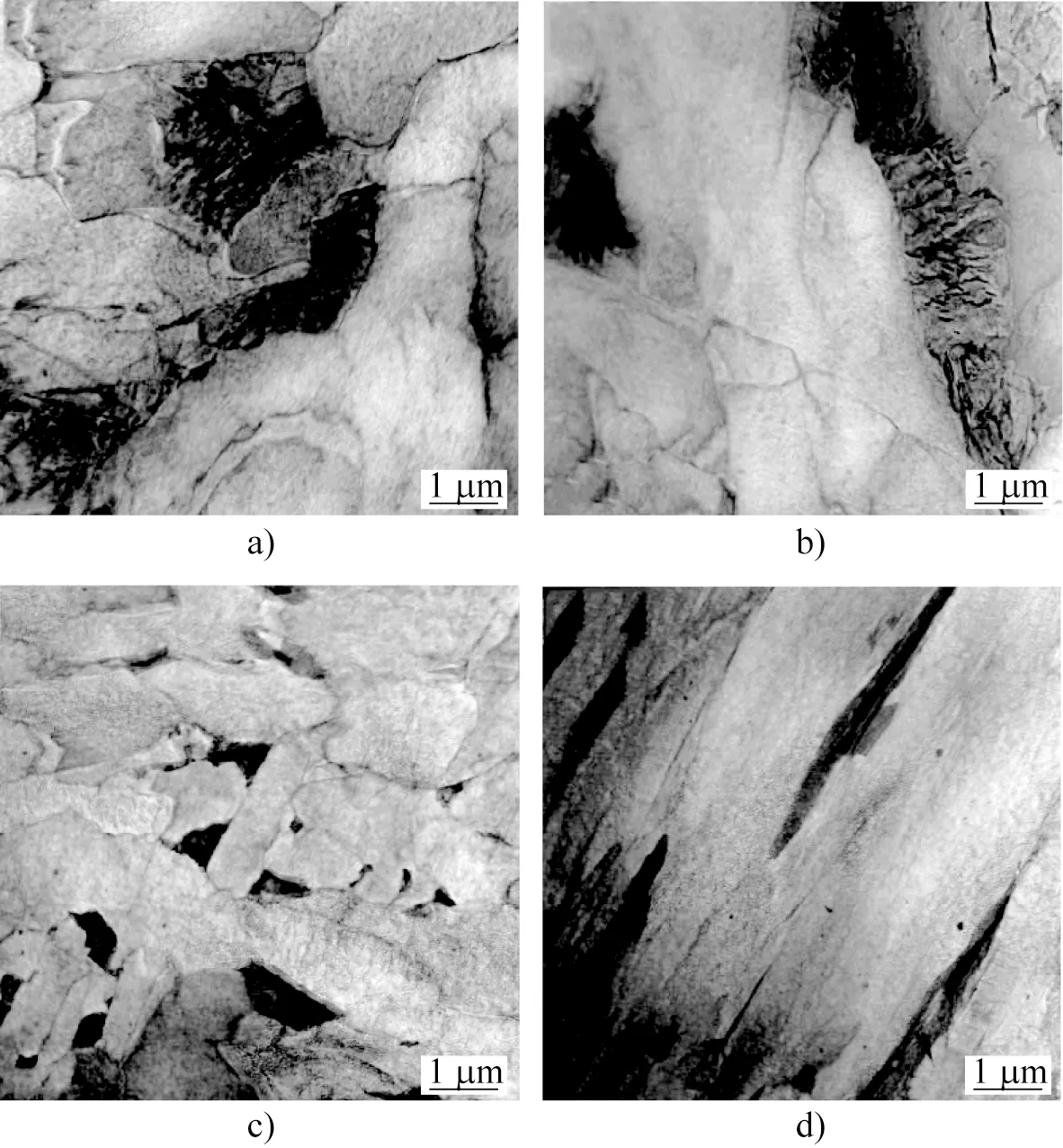

控軋后以2和12 ℃/s速率冷卻的Q420qENH鋼的透射電鏡組織如圖5所示。以較低的速率(2 ℃/s)冷卻的鋼,原子能較充分地擴散,奧氏體晶界有多邊形鐵素體(圖5(a)),且鐵素體晶內和奧氏體晶界還由于C原子的擴散和富集而形成M/A島(圖5(b));以較高的速率(12 ℃/s)冷卻的鋼,原子不易擴散且擴散時間縮短,晶界由于C原子擴散和聚集而形成的M/A島較細小[10](圖5(c))。此外,組織中的貝氏體片層會由于厚度方向的生長只能通過位錯攀移進行,從而導致長度方向的生長速率高于厚度方向,所以M/A島主要呈條狀分布于貝氏體板條間[11](圖5(d))。

圖5 控軋后以2(a,b)和12 ℃/s(c,d)速率冷卻的Q420qENH鋼的TEM形貌Fig.5 TEM micrographs of the Q420qENH steel cooled at 2 (a,b)and 12 ℃/s(c,d) after controlled rolling

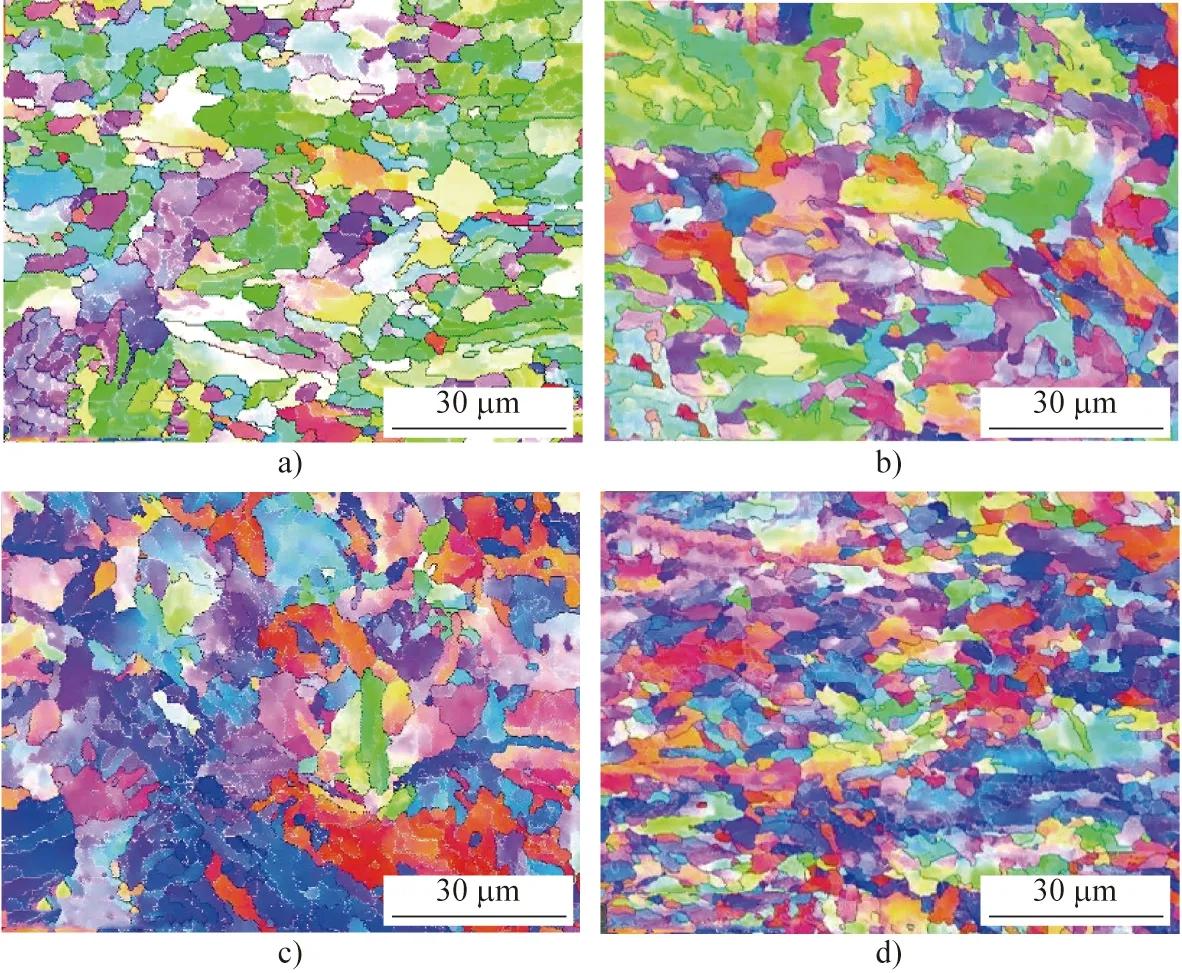

控軋后以不同速率冷卻的 Q420qENH鋼中不同取向晶粒的分布如圖6所示,圖中不同顏色的區域表示取向不同的晶粒或亞結構。圖6表明:冷速從2 ℃/s提高至18 ℃/s,鋼的晶粒明顯細化,且由于鐵素體亞結構細小,小角度(2°≤θ≤15°)晶界數量明顯增多。控軋后以不同速率冷卻的Q420qEN鋼的晶粒尺寸的統計值如表3所示。可見,冷速從2 ℃/s提高至18 ℃/s時,鋼中不同取向晶粒的尺寸均減小,這也表明隨著冷速的增大,鋼的晶粒明顯細化,尤其是取向差較大的晶粒的細化更為顯著,更有利于提高鋼的強韌性[12]。

圖6 控軋后以2(a)、6(b)、12(c)和18 ℃/s(d)速率冷卻的Q420qENH鋼中不同取向晶粒分布Fig.6 Distributions of grains with different orientations in the Q420qENH steel cooled at 2 (a), 6 (b), 12 (c)and 18 ℃/s(d) after controlled rolling

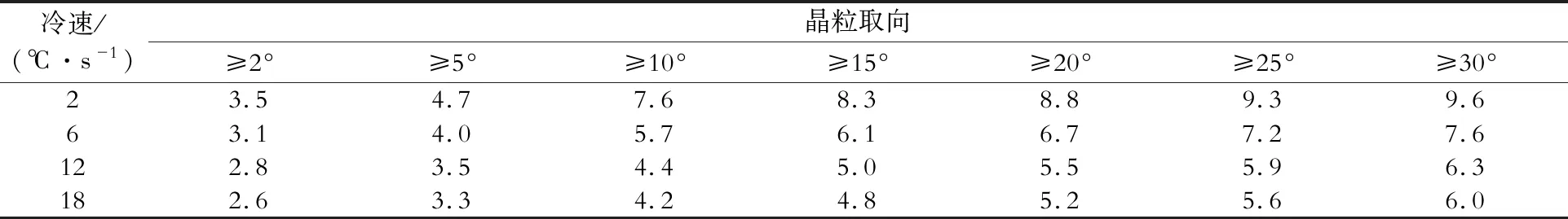

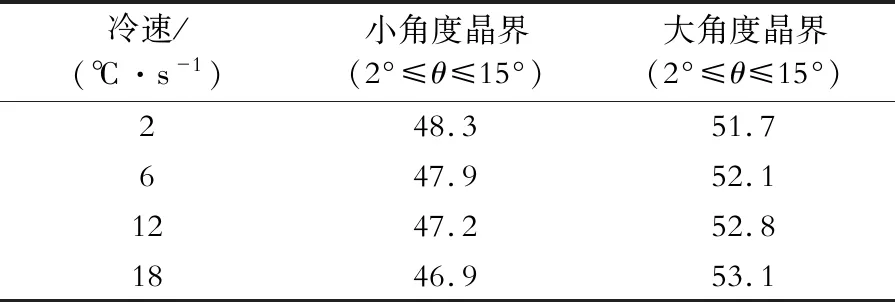

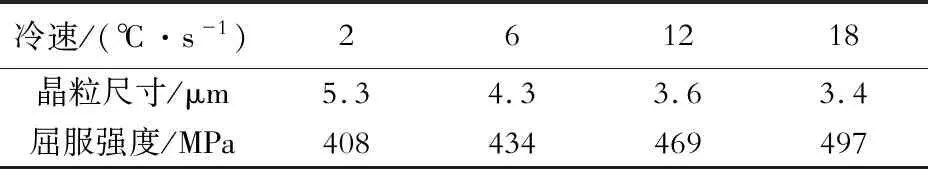

表4為控軋后以不同速率冷卻的 Q420qENH鋼中小角度和大角度晶界比例的統計值。以2 ℃/s速率冷卻的鋼中小角度和大角度晶界的比例分別為48.3%和51.7%;隨著冷速的增大,鋼中小角度晶界比例減小,大角度晶界比例增大;以18 ℃/s速率冷卻的鋼中小角度和大角度晶界的比例分別達到了46.9%和53.1%。以較高速率冷卻的鋼中大角度晶界比例增大的原因在于:鋼冷卻較快,組織以粒狀貝氏體為主,鐵素體較細小,大角度晶界密度較大[13]。Q420qENH鋼中大角度晶界的存在有利于抑制裂紋擴展,且其比例越大,材料的韌- 脆轉變溫度越低。

控軋控冷態 Q420qENH鋼中的小角度晶界是決定其屈服強度的主要結構單元[14],因此,結合上述試驗結果,對控軋后以不同速率冷卻的Q420qENH鋼的晶粒尺寸和屈服強度進行了統計,結果列于表5。以2 ℃/s速率冷卻的鋼的晶粒尺寸和屈服強度分別為5.3 μm和408 MPa;隨著冷速的增大,鋼的晶粒尺寸減小,屈服強度提高,以18 ℃/s速率冷卻的鋼的晶粒尺寸和屈服強度分別為3.4 μm和497 MPa。鋼的屈服強度σy可用霍爾- 佩奇公式表示[15]:

σy=σ0+kd-0.5

(1)

式中:σ0為鐵素體晶格摩擦力,k為與材料有關的常數,d為晶粒尺寸。

表3 控軋后以不同率度冷卻的 Q420qENH 鋼中不同取向晶粒尺寸統計值Table 3 Statistical size of grains with different orientations in the Q420qENH steel cooled at different rates after controlled rolling μm

表4 控軋后以不同速率冷卻的Q420qENH鋼中小角度和大角度晶界的比例Table 4 Proportions of small and large angle grain boundaries in the Q420qENH steel cooled at different rates after controlled rolling %

表5 控軋后以不同速率冷卻的 Q420qENH鋼的晶粒尺寸和屈服強度Table 5 Grain size and yield strength of the Q420qENH steel cooled at different rates after controlled rolling

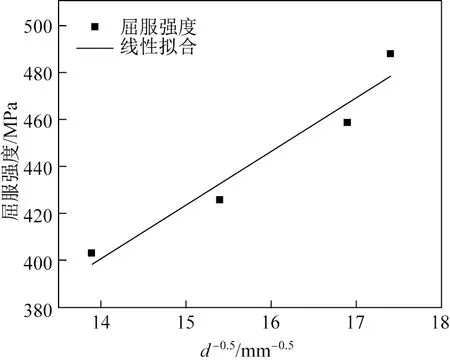

對控軋后以不同速率冷卻的Q420qENH 鋼的晶粒尺寸與屈服強度進行線性擬合,結果見圖7。可見控軋后以不同速率冷卻的 Q420qENH 鋼的屈服強度與晶粒尺寸之間存在明顯的線性關系,擬合得到鋼的霍爾- 佩奇表達式為:

σy=79.4+22.9d-0.5

(2)

該公式可用于預測控軋控冷園林鋼的屈服強度。可在Q420qENH鋼控軋后的冷卻過程中通過控制晶粒尺寸提高其屈服強度,以獲得具有良好強韌性和低屈強比的園林用鋼。

3 結論

(1)控軋后以2 ℃/s速率冷卻的園林用Q420qENH鋼的屈服強度不符合標準要求;冷速提高至6~18 ℃/s,鋼的力學性能都滿足標準要求,且以12和18 ℃/s速率冷卻的鋼的強度比要求值高49 MPa以上,屈強比小于0.85,力學性能良好。

圖7 控軋后以不同速率冷卻的Q420qENH鋼的屈服強度隨晶粒尺寸的變化Fig.7 Dependence of yield strength on grain size of the Q420qENH steel cooled at different rates after controlled rolling

(2)控軋后以2 ℃/s速率冷卻的Q420qENH鋼的組織為鐵素體和少量珠光體,鐵素體較粗大,其晶界有M/A島;隨著冷速從2 ℃/s提高至18 ℃/s,鋼的組織從鐵素體和少量珠光體轉變為以粒狀貝氏體為主的組織,M/A島的面積分數和平均尺寸均減小,以18 ℃/s速率冷卻的鋼中M/A島的面積分數和平均尺寸分別為2.5%和3.2 μm。

(3)當控軋后冷速從2 ℃/s提高至18 ℃/s時,Q420qENH鋼中不同取向晶粒的尺寸均減小;隨著冷速的增大,鋼中小角度晶界比例減小,大角度晶界比例增加;以不同速度冷卻的Q420qENH鋼的晶粒尺寸與屈服強度之間存在線性關系,擬合得到的霍爾- 佩奇公式可用于預測控軋控冷園林鋼的屈服強度。