掘進工作面膠帶機機尾自動調偏裝置設計分析

潘洪偉

(潞安集團漳村煤礦, 山西 長治 046000)

引言

掘進工作面推進過程中,膠帶機隨著巷道的不斷延伸,膠帶機機架容易出現膠帶跑偏現象,導致撒煤甚至膠帶停機,嚴重影響礦井安全高效生產[1]。機械化掘進過程,要求可伸縮鋼架膠帶機伸縮性良好,同時要求膠帶機機架平正,使膠帶機機架在一條線上前進,此時,機尾的膠帶才不會跑偏;倘如機尾的膠帶跑偏,就非常容易制約巷道的快速掘進。為了保證在使用過程中膠帶能夠自動快速糾偏,本文設計了一種膠帶機尾自動調偏裝置。

1 膠帶跑偏原因及危害

煤礦井下掘進時,膠帶機隨著巷道的不斷延伸,在生產過程中易在機尾處跑偏,這往往是由于遇到特殊地質構造的煤礦井,或者是膠帶機的軸線與機架不在同一條直線上,或者存在膠帶機機架兩端高低不平,最終導致膠帶機位出現跑偏的現象。與此同時,當延長膠帶時由于膠帶扣不平整或者膠帶出現老化,從而導致膠帶在機尾位置出現跑偏的現象[2]。膠帶跑偏后,在運輸過程中煤很容易灑落,灑落的煤很容易加劇膠帶跑偏,進一步出現底膠帶回煤,導致灑落的煤越積越多,嚴重時會導致冒煙等事故。當巷道中囤積了大量的煤時,將造成安全隱患。

2 膠帶跑偏常規調偏方法

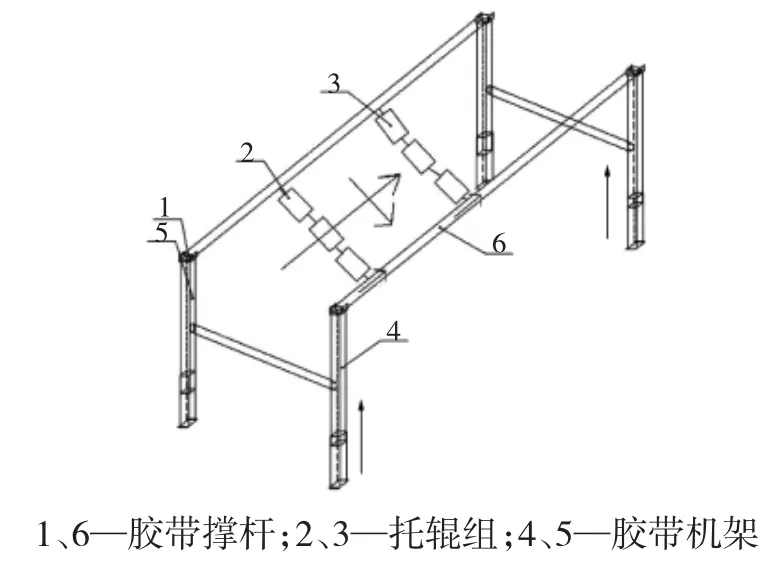

當出現膠帶跑偏時,工人往往采用手動調偏方式。如圖1 所示,通常膠帶的運行方向由膠帶撐桿1的平行方向表示,而膠帶跑偏的方向是由膠帶托輥2 平行表示。為此形成了兩種調偏方式:第一種,可以調高膠帶機架4 或者降低膠帶機架5;第二種,托輥2 或3 在膠帶撐桿6 上順著膠帶運行方向調偏。經過分析可以發現,此兩種方式都是膠帶發生跑偏之后才由工人實施糾偏,假如糾偏不及時,那么將引發材料的浪費[3]。

圖1 手動調偏示意圖

3 膠帶自動調偏裝置組成及調偏原理

基于膠帶跑偏常規調偏方法不夠完善,設計了一種膠帶自動調偏裝置,調偏部分、跑偏信號采集部分和自動電路部分等組成了膠帶自動調偏裝置,這樣可以較好地解決膠帶機跑偏問題,經過工程實際應用,發現防跑偏問題得了有效的控制[4]。

3.1 調偏部分

通常調偏單元包括兩個單元:托輥調偏和機架調偏。通常膠帶調偏可以采用兩種方式:第一,通過調整膠帶托輥實現調偏;第二,通過調整膠帶機架的高低來實現調偏。膠帶自動調偏過程如下所示:首先由膠帶跑偏傳感器收集跑偏信號,接著將數據傳輸給PLC 控制裝置,由PLC 發出指令,進而達到自動糾偏的效果。通常膠帶跑偏可以依據跑偏的程度進行調節,從而可以有效避免人工對膠帶自動調整,這樣不僅方便,而且可以提高糾偏的精確度。

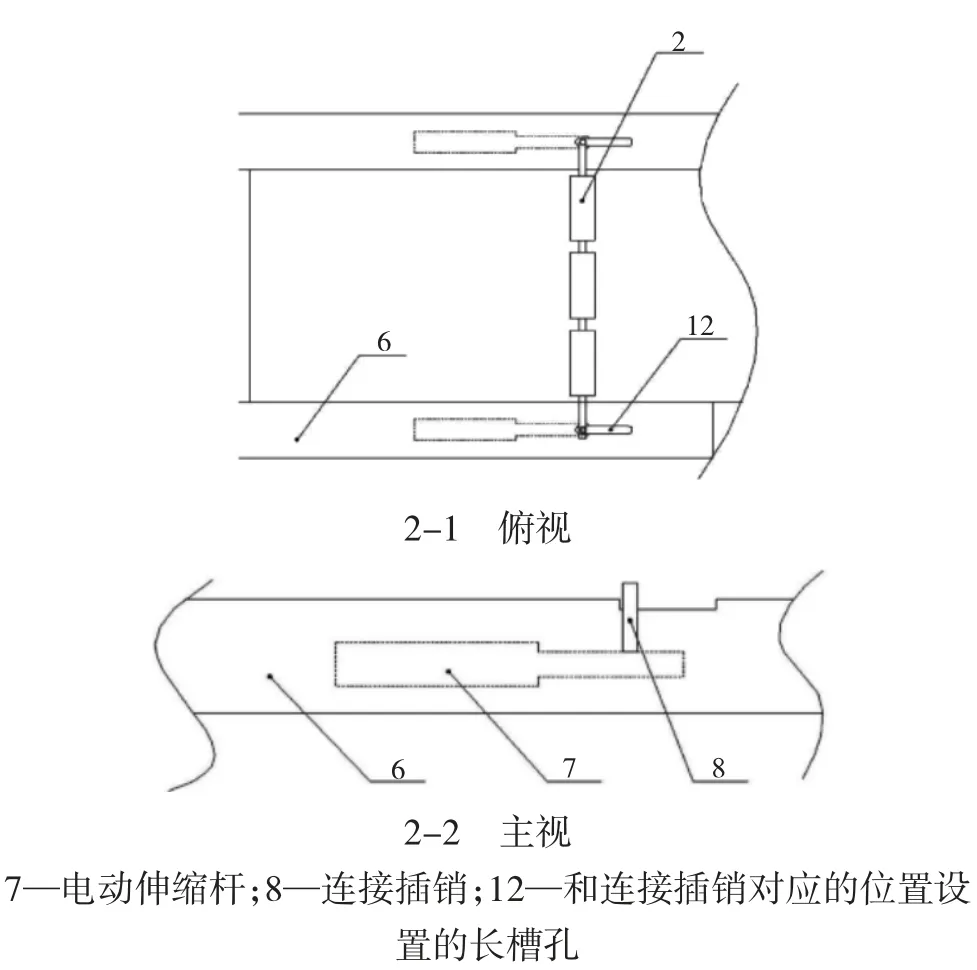

3.1.1 托輥調偏方法

如下頁圖2 所示,可以發現電動伸縮桿7 發生動作時,可以推動連接銷8 運動,同時在連接銷8 的帶動下推動托輥2 進行往復運動,從而可以有效調節膠帶跑偏。

3.1.2 機架調偏方法

通過分析下頁圖3 可以發現,當膠帶跑偏時,可以借助液壓千斤頂10 促使膠帶機架1 實現伸縮運動,以此能夠達到糾偏的效果。

圖2 托輥調偏示意圖

圖3 機架調偏示意圖

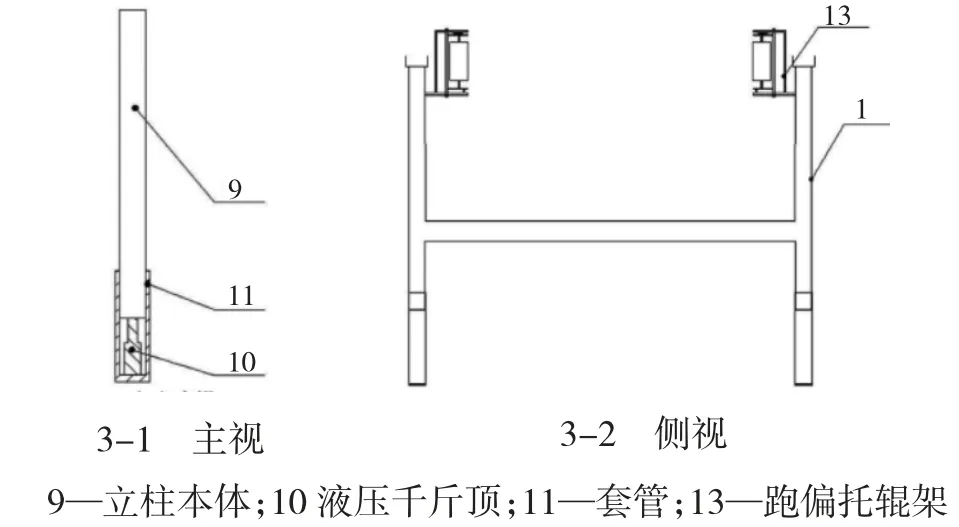

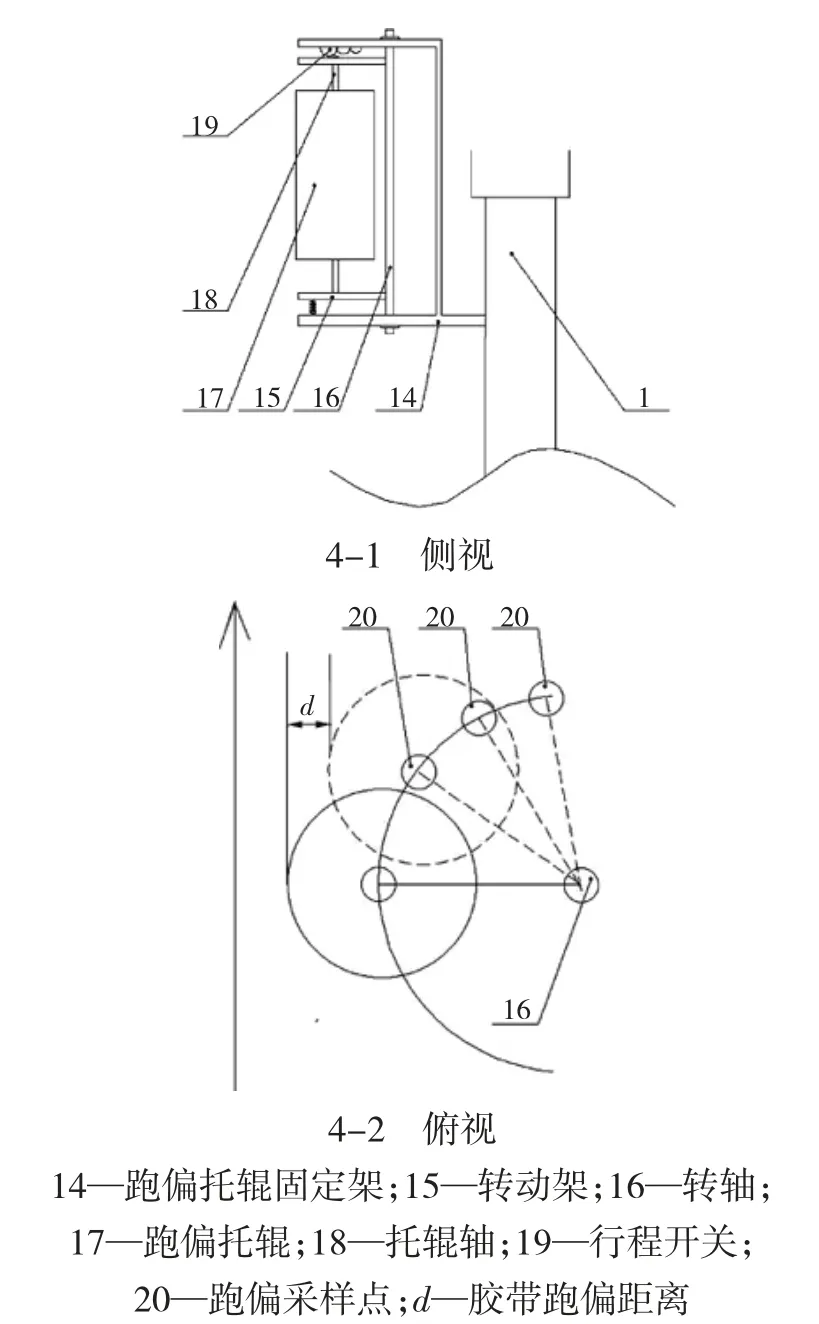

3.2 膠帶自動調偏信號采集裝置

圖4 為膠帶自動調偏信號采集裝置,糾偏過程如下:假設膠帶朝著膠帶機架1 位置跑偏,那么相應的膠帶可以推動托輥17 發生運動,與此同時引起開關19 發生動作。分析膠帶跑偏問題,可以設置三個糾偏點,因此可借助跑偏程度將參數傳輸給PLC 控制單元,從而可以推動糾偏裝置發生合理動作,達到糾偏效果[5]。

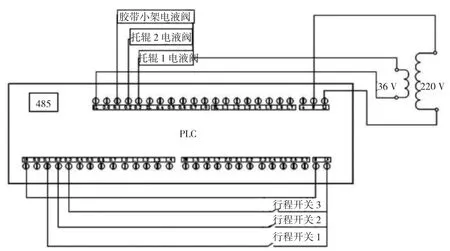

3.3 跑偏裝置動作電路

圖5 表示相應的膠帶調偏電路原理圖。假如膠帶出現跑偏時,那么相應的跑偏膠帶托輥朝著前方運動,如果能夠達到前方第一個采樣點位置時,該位置的行程開關將會關閉,同時將信號傳遞給PLC 控制器,接著第一托輥開始動作,推動電動伸縮桿液壓閥動作,這樣可以對第一托輥起到糾偏的效果。通常第一采樣點存在三種情況:第一,膠帶處于正常的狀態,可是跑偏托輥依舊處于工作狀態;第二,膠帶恢復正常,同時跑偏托輥復位,以及跑偏裝置不再工作;第三,膠帶持續處于跑偏狀態,同時朝著第二個采樣點運動[6]。當達到第二個采樣點位置時,表明膠帶出現較大跑偏現象,與此同時把數據傳輸給PLC控制單元。接著,第二托輥發生動作,其可以推動電動伸縮桿液壓閥發生動作,從而可以對第二托輥組糾偏。假如膠帶跑偏程度達到了第三采樣點,表明其跑偏程度比較大,通過傳感器將信號傳遞給PLC 控制器控制托輥開始動作,推動電動伸縮桿液壓閥動作,調整傾斜角,一直持續到膠帶達到最大值[7]。

圖4 調偏信號采集裝置示意圖

圖5 調偏電路原理示意圖

此類型的膠帶調偏特點為:能夠及時捕捉到膠帶跑偏信號,及時實現膠帶調偏動作,膠帶調偏不需輔助材料,通常可以借助液壓千斤頂實現糾偏[8]。

4 結論

1)自動糾偏裝置可以借助PLC 以及跑偏信號采集裝置獲得信號,同時將其傳輸給糾偏裝置,發出糾偏動作。通常糾偏分為初步調偏、淺調偏、深度調偏三個步驟。該裝置不僅反應靈敏,而且可快速調節。經過測試可以發現,動作時間僅僅為30 ms,基本在3 s 內可以實現膠帶糾偏。

2)該裝置設置有膠帶跑偏采樣裝置,通常可以依據膠帶的跑偏程度實現實時調節,不僅可以起到主動調偏的作用,而且可以實現及時糾偏的效果。當完成對膠帶的糾偏之后,調偏裝置可以自發完成復位,從而可以在下一次糾偏之后完成反復調節,以起到優化工作效率的作用。