基于3D打印的玩具槍彈夾模具水路設計

賴幸娜,于維斌

(東莞市機電工程學校,廣東 東莞 523846)

0 引言

為了滿足日新月異的產品技術發展,新興的3D金屬打印技術逐漸在模具制造行業中凸顯優勢。3D金屬打印也叫增材制造,相對于傳統模具加工制造,其具有設計不受限制、生產成本低等優點。[1]本文嘗試把3D金屬打印技術引入到多孔深腔模具制造,利用增材制造加工特性設計隨形水路,使型腔溫度更均勻,有效提高生產效率,縮短產品生產周期。[2]

1 產品結構分析

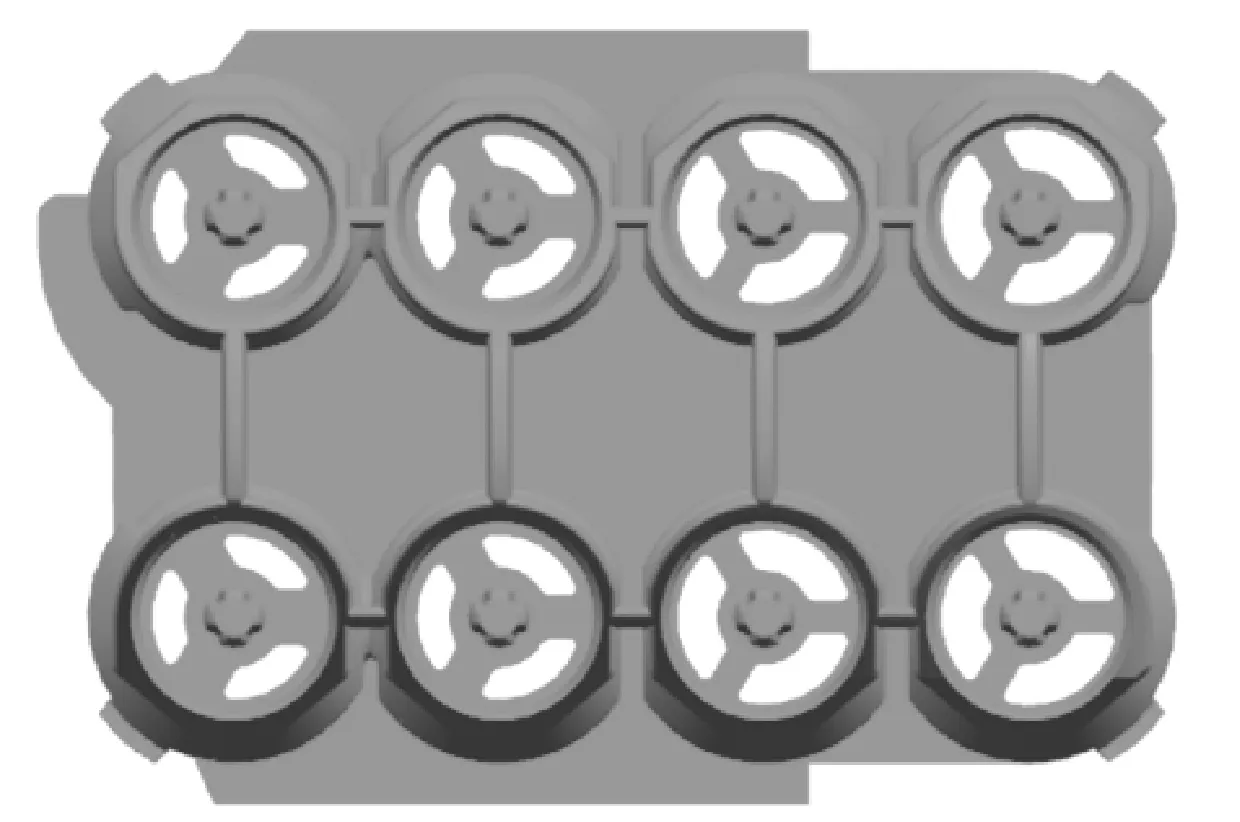

圖1所示為玩具槍彈夾,產品為8個空心圓柱體,分兩行排列,圓柱體之間通過塑料筋板連接。產品長寬高為73 mm×50 mm×78 mm,壁厚為0.9 mm。產品多內孔,內孔大徑為12.4 mm,有深腔且在每個深腔的中心位置有一個高度為47.5 cm的十字骨結構。加工工藝要求表面光滑,無縮孔及飛邊等缺陷。

(a) 產品正面

(b) 產品反面

(c) 產品剖視圖

該塑件主要用于內部加裝塑膠子彈,通過氣體壓力發射玩具子彈。要求有良好的耐磨、耐腐蝕性及抗沖擊變形的能力。為滿足以上條件,在塑件的材料選擇上采用丙烯腈-丁二烯-苯乙烯塑料(ABS)。

該塑件產品需求量大且總體尺寸偏小,故在模具設計時采用一模兩腔的結構,進膠口設置在產品的側面。型腔布局與澆注系統如圖2所示,產品兩型腔之間的距離為39 mm。

圖2 型腔布局

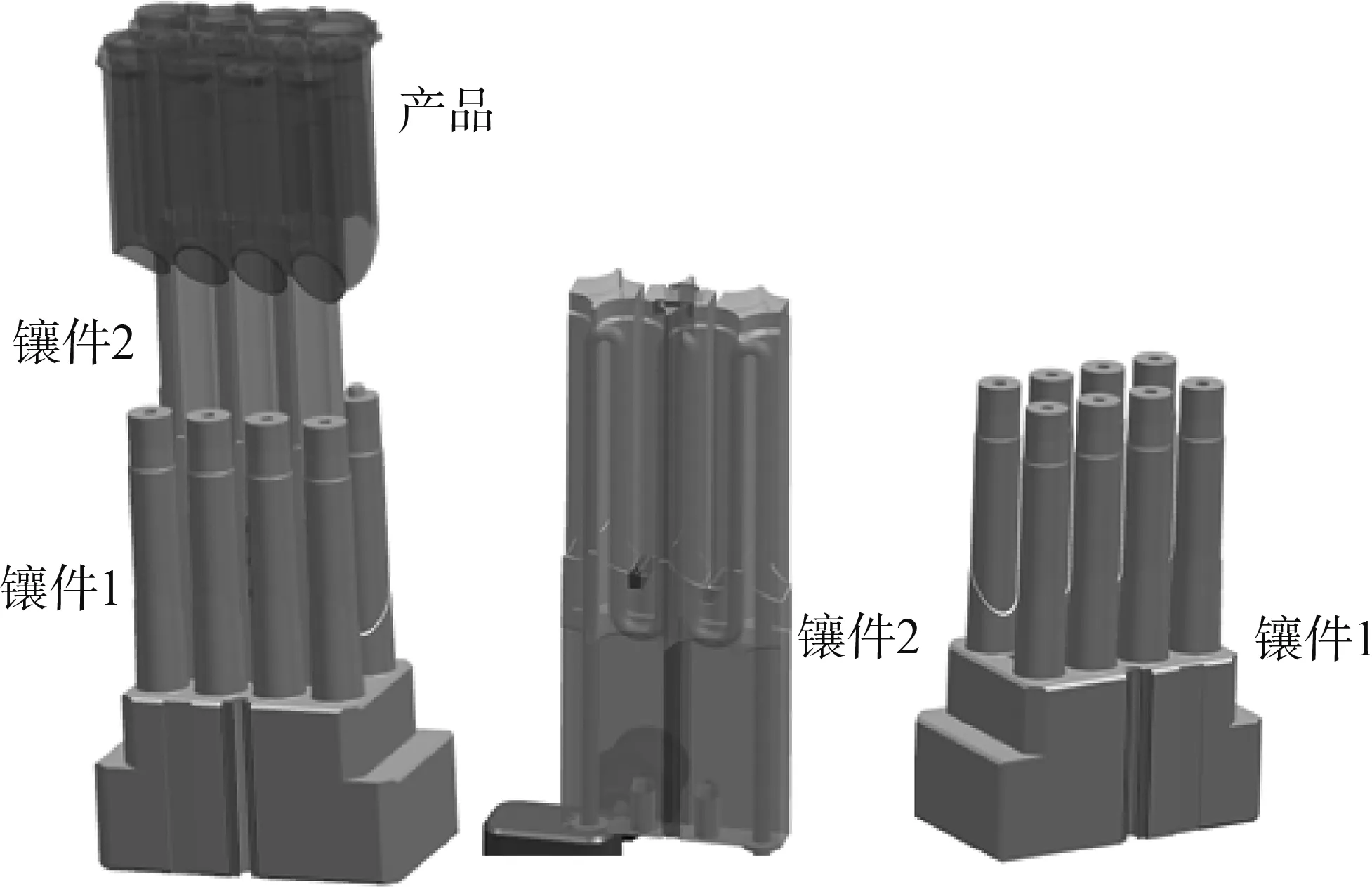

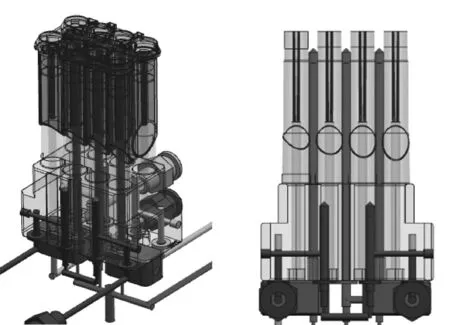

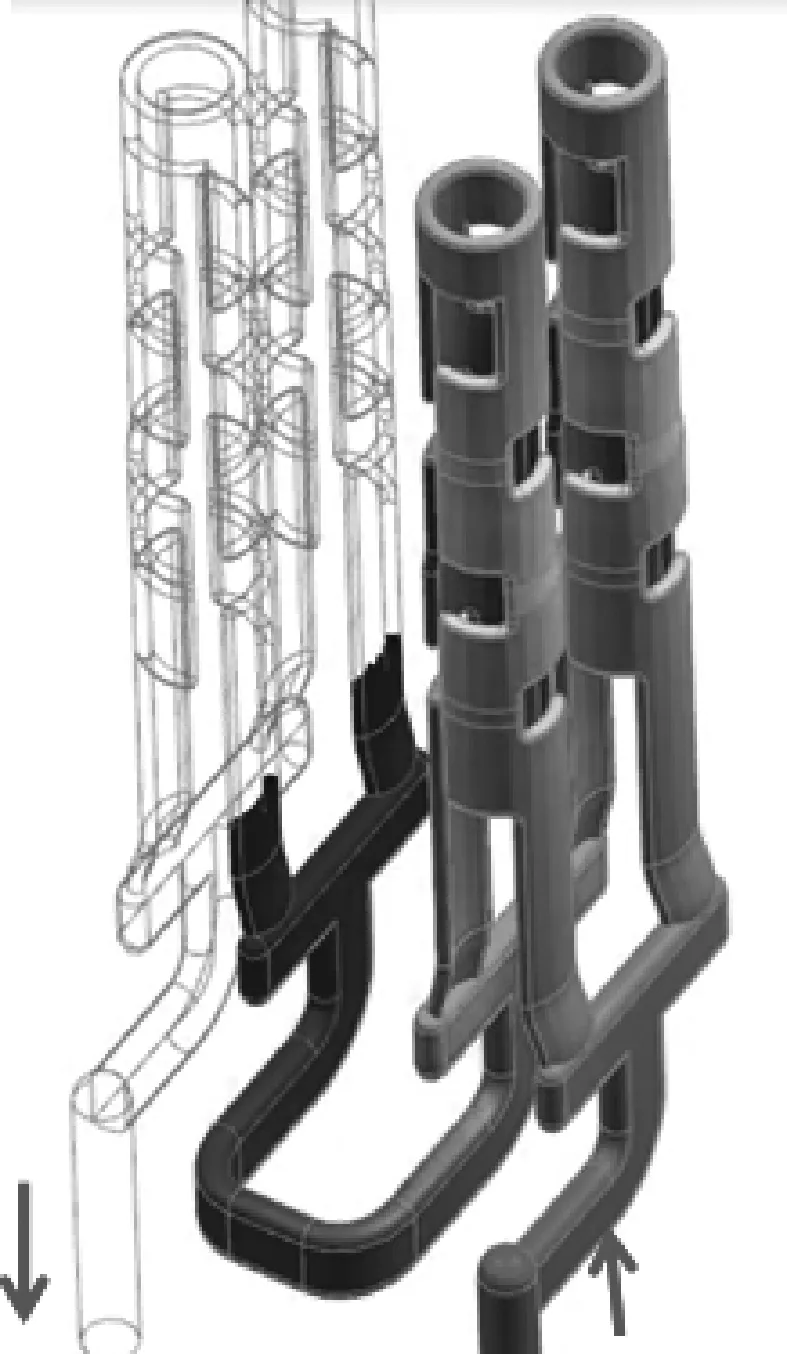

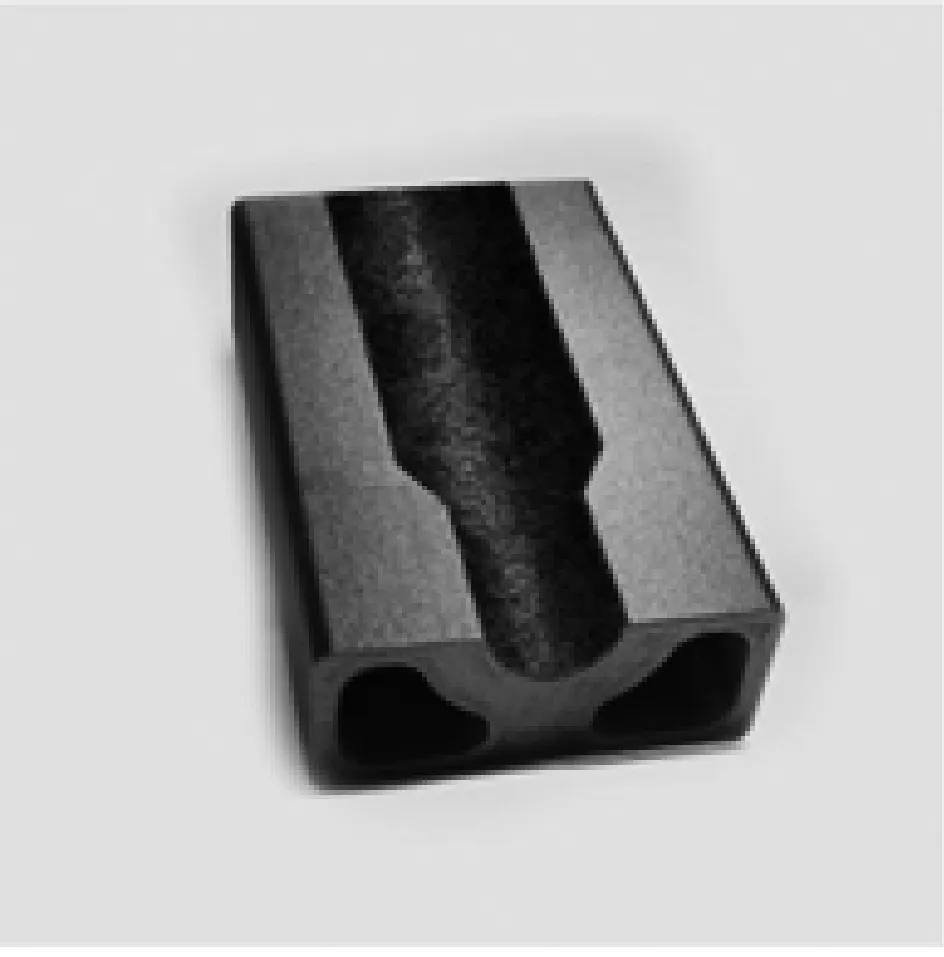

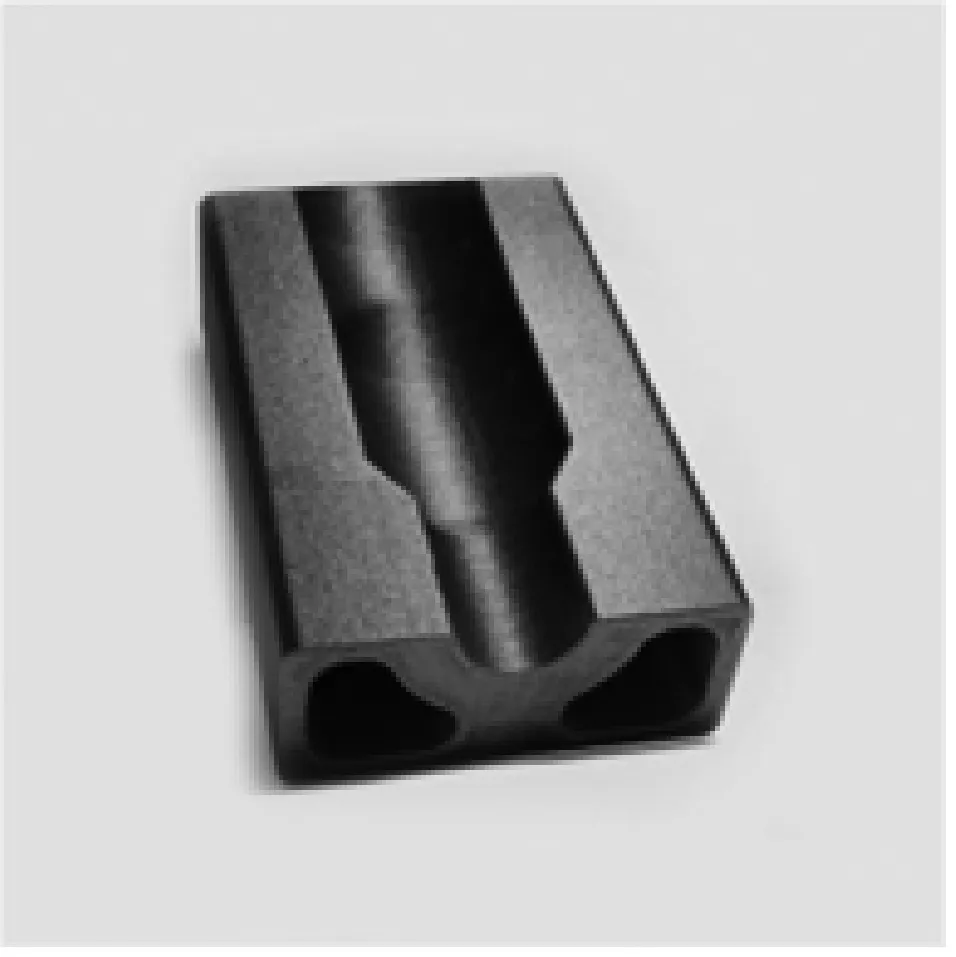

由于產品結構上有多孔深腔,深腔內部有十字骨結構且排列緊密,需要添加兩個鑲塊才能達到產品注塑成型的要求,模具結構復雜,如圖3所示。為了確保產品質量和生產效率,對冷卻水路的設計有了更高的要求。

圖3 注塑成型鑲塊

2 冷卻系統設計

根據玩具槍彈夾的結構特點,作者設計了兩套冷卻水路方案。一套為傳統水路設計方案,另一套為3D金屬打印隨形水路設計方案。

2.1 傳統水路設計方案

玩具槍彈夾模具的型芯型腔設計布局,受到加工刀具限制、材料金屬強度等因素的影響,按照傳統的加工方式很難深入到鑲塊內部進行冷卻。加之零件的壁厚太小,傳統水路沒辦法穿過模具的上層,達到全方面冷卻。因此本方案通過在鑲塊2外部設計橫向水路,在鑲塊1隔斷空隙設計縱向水路來提高冷卻效果,如圖4所示。

傳統冷卻水路總體設計方案如圖5所示: 共有3條冷卻水路,其中水路1,3負責塑件外部的冷卻,水路2負責內部深腔的冷卻。

圖4 傳統水路設計的位置布局

圖5 傳統冷卻水路設計方案

2.2 隨形水路設計方案

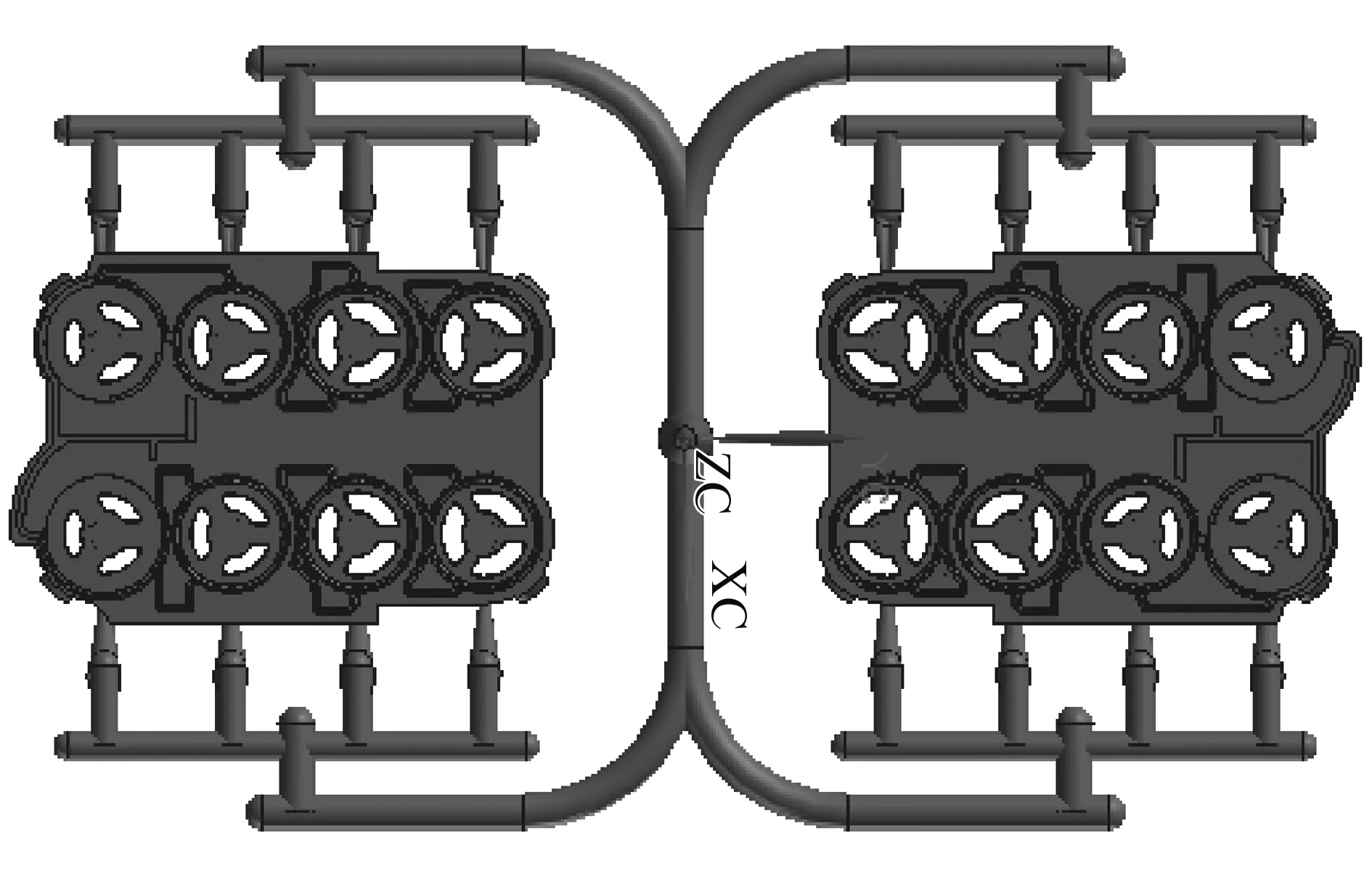

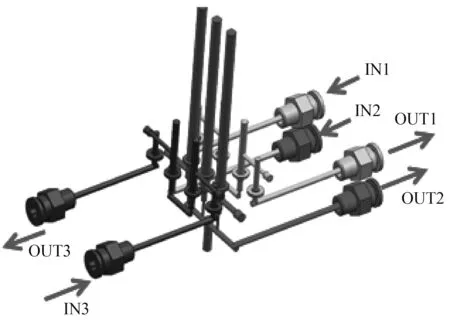

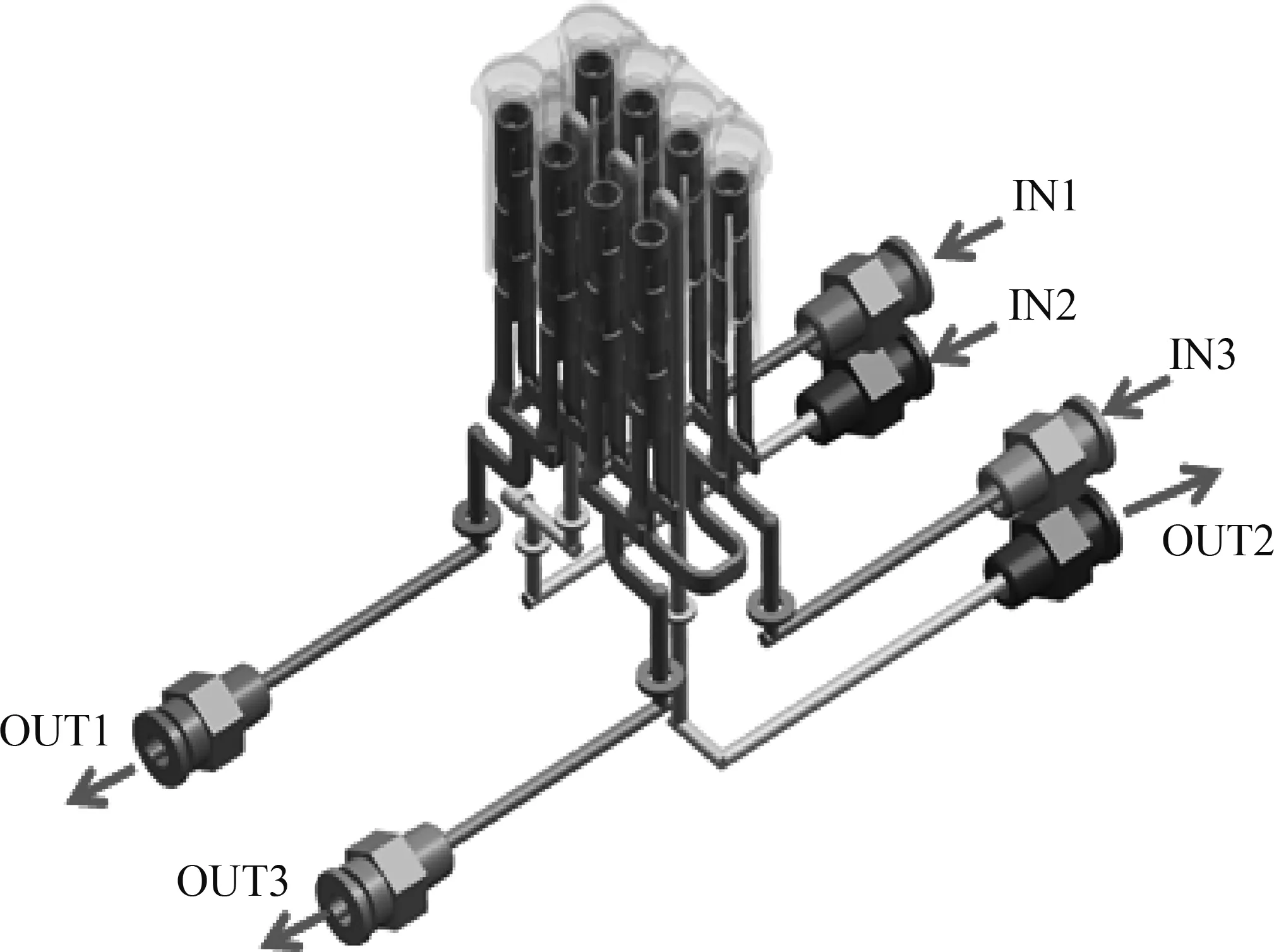

隨形冷卻水路總體設計方案如圖6所示: 根據產品的結構特征,結合隨形水路的特點,采用水路隨形環繞的設計。此設計的優點在于水路可以緊密貼合塑件產品,由圖6可知隨形水路跟產品環繞進出,冷卻效果更好。與傳統水路設計相同,共有3條冷卻水路。其中水路1,3負責塑件內部的冷卻,水路2負責相鄰深腔間隙的冷卻。按照一模兩腔的模具結構,隨形水路呈對稱分布于型腔兩側,位置關系如圖7所示。

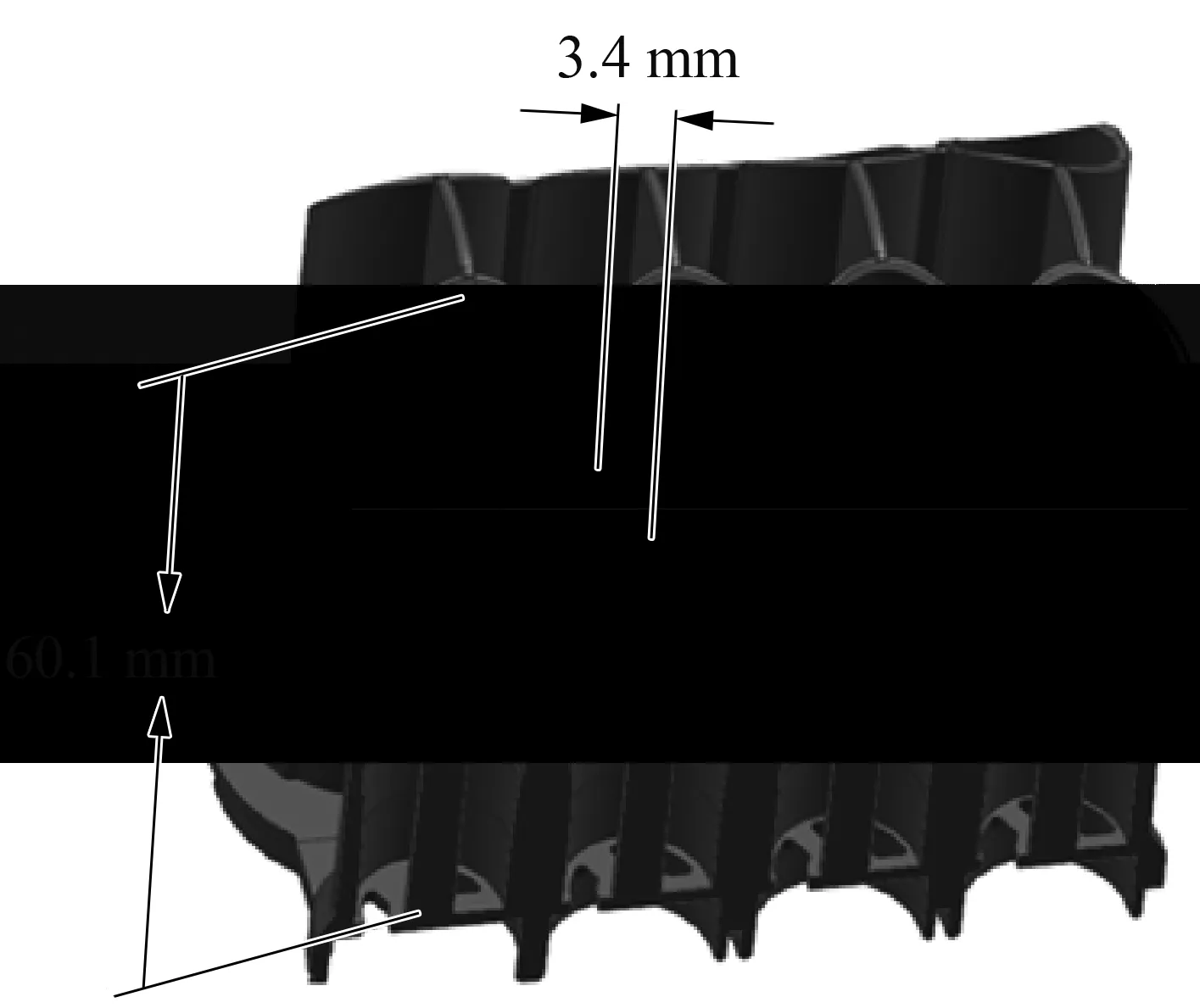

如圖8所示: 隨形水路的截面最薄處大約厚1.2 mm,精度誤差小。整體采取交錯水路設計,能增強金屬強度,有效地提升水路使用壽命。

圖6 隨形冷卻水路設計方案

圖7 隨形水路設計的位置布局

圖8 隨形水路局部

3 冷卻效果對比分析

3.1 工藝參數設置

根據ABS塑料的特性和產品的結構特征,為了方便對兩種水路的冷卻效果進行對比,統一設定工件原始溫度為200 ℃,冷卻水溫度為50 ℃,冷卻時間設定為15 s。

在冷卻水路材料的選擇方面,為了更精確地對比,傳統水路的設計方案選擇模具鋼和鈹銅這兩種常用水路金屬來進行模擬。3D金屬打印材料則選擇H13模具鋼粉末,硬度要求HRC 50(熱處理加工后)。

3.2 產品冷卻結果分析

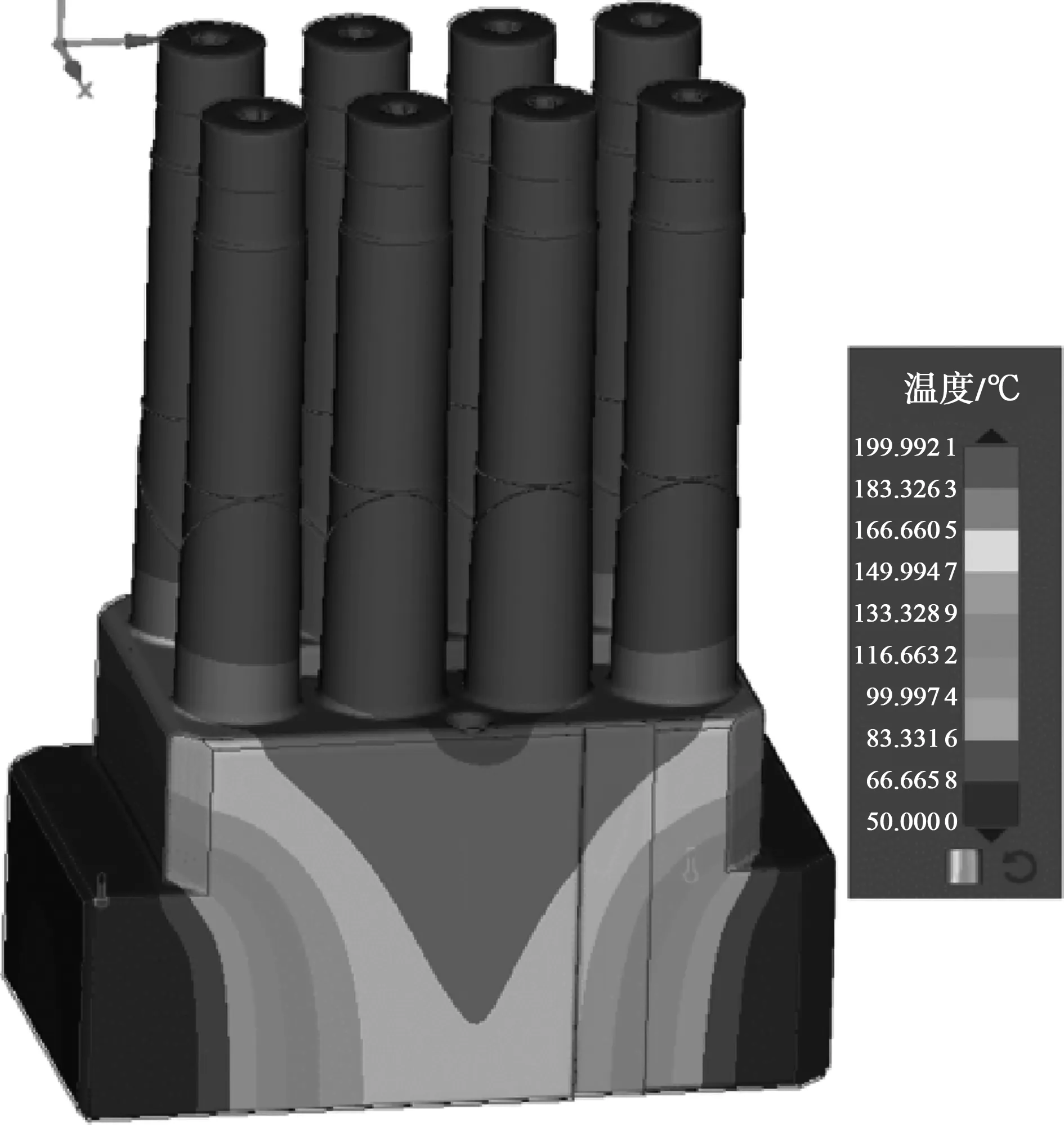

通過Moldflow模擬分析產品的總體模具溫度,熔融態塑膠的能量傳導和剪切熱屬性都反映到總體溫度,要求在注塑過程中總體溫度保持均勻。在固定的工藝參數條件下對兩種水路方案進行對比實驗,確認最優水路冷卻方案。

3.2.1 傳統水路(模具鋼)溫度

如圖9所示: 通過Moldflow模擬數據可以看出,在給定的工藝參數下,第15 s時,塑件大多為紅色,最高溫度為200 ℃,只有在底部兩側較小位置才達到稍低的溫度,即150 ℃,溫度差為50 ℃。塑件所在的主要部分基本全部為紅色,冷卻效果差,膠位冷卻不到。

圖9 以模具鋼為原料的傳統冷卻水路溫度模擬

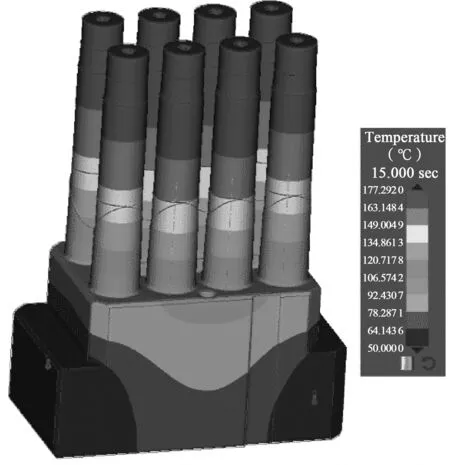

3.2.2 傳統水路(鈹銅)溫度

鈹銅作為常用的冷卻水路材料,散熱效率高于模具鋼,但是通過Moldflow模擬,塑件所在的區域仍未達到理想溫度。如圖10所示: 塑件部分的最低溫度約為80 ℃,最高溫度為177 ℃,溫度差為97 ℃,冷卻效果依然不理想,膠位冷卻不均勻。

圖10 以鈹銅為原料的傳統冷卻水路溫度模擬

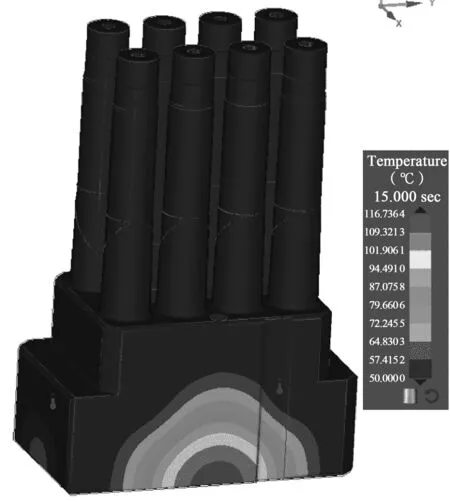

3.2.3 隨形水路溫度

如圖11所示: 在第15 s時,模具大部分的溫度都已經降到理想溫度50 ℃,尤其是塑件所在區域全部為藍色,塑件部分最高溫度、最低溫度均為50 ℃,溫度差為0,冷卻均勻且迅速。

圖11 隨形冷卻水路溫度模擬

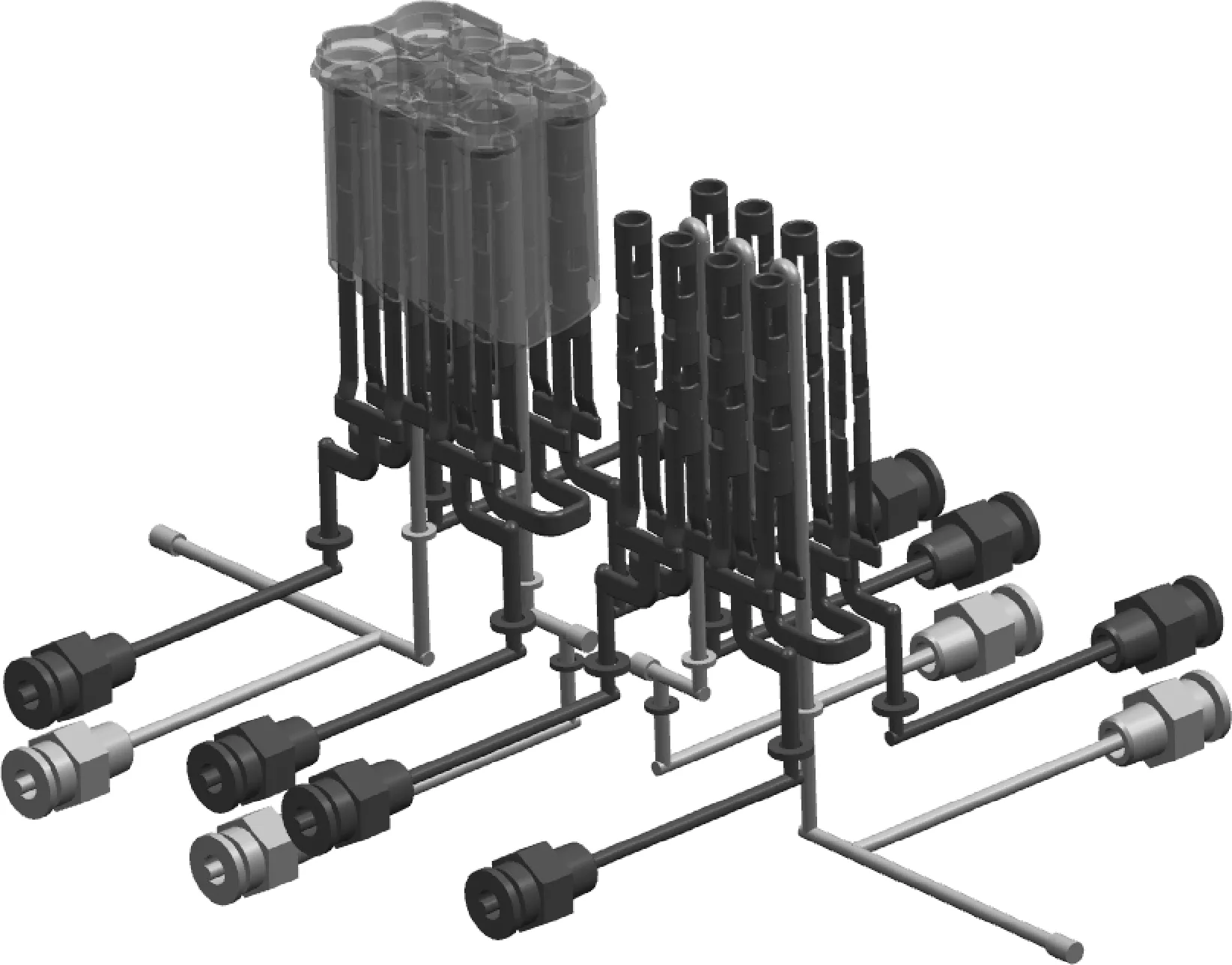

傳統水路與隨形水路冷卻效果對比如表1所示: 在規定的工藝參數條件下,傳統水路方案冷卻效果差。雖然改換了水路材料后,冷卻效果有所提高,但因為水路結構的問題,沒有實質性的改變。采用水路跟形環繞設計的隨形水路冷卻效果明顯,在既定條件下膠位冷卻效率高,完全達到實際生產要求。

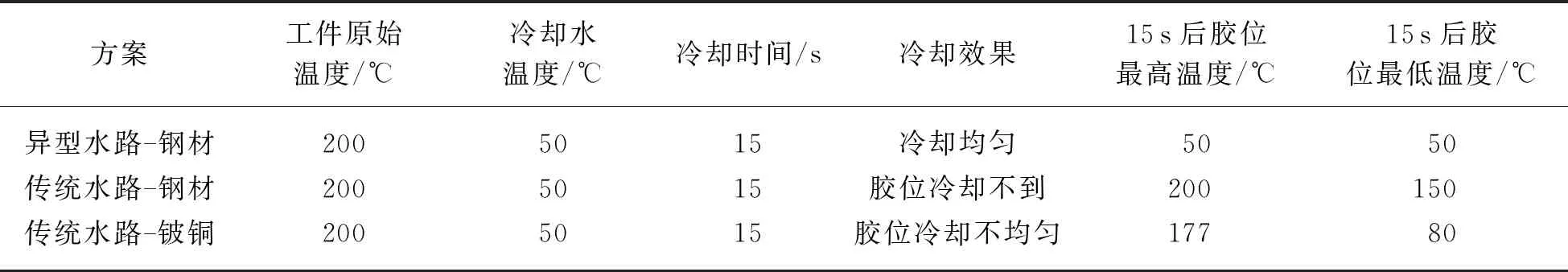

表1 傳統水路與隨形水路冷卻效果對比

4 實際生產驗證

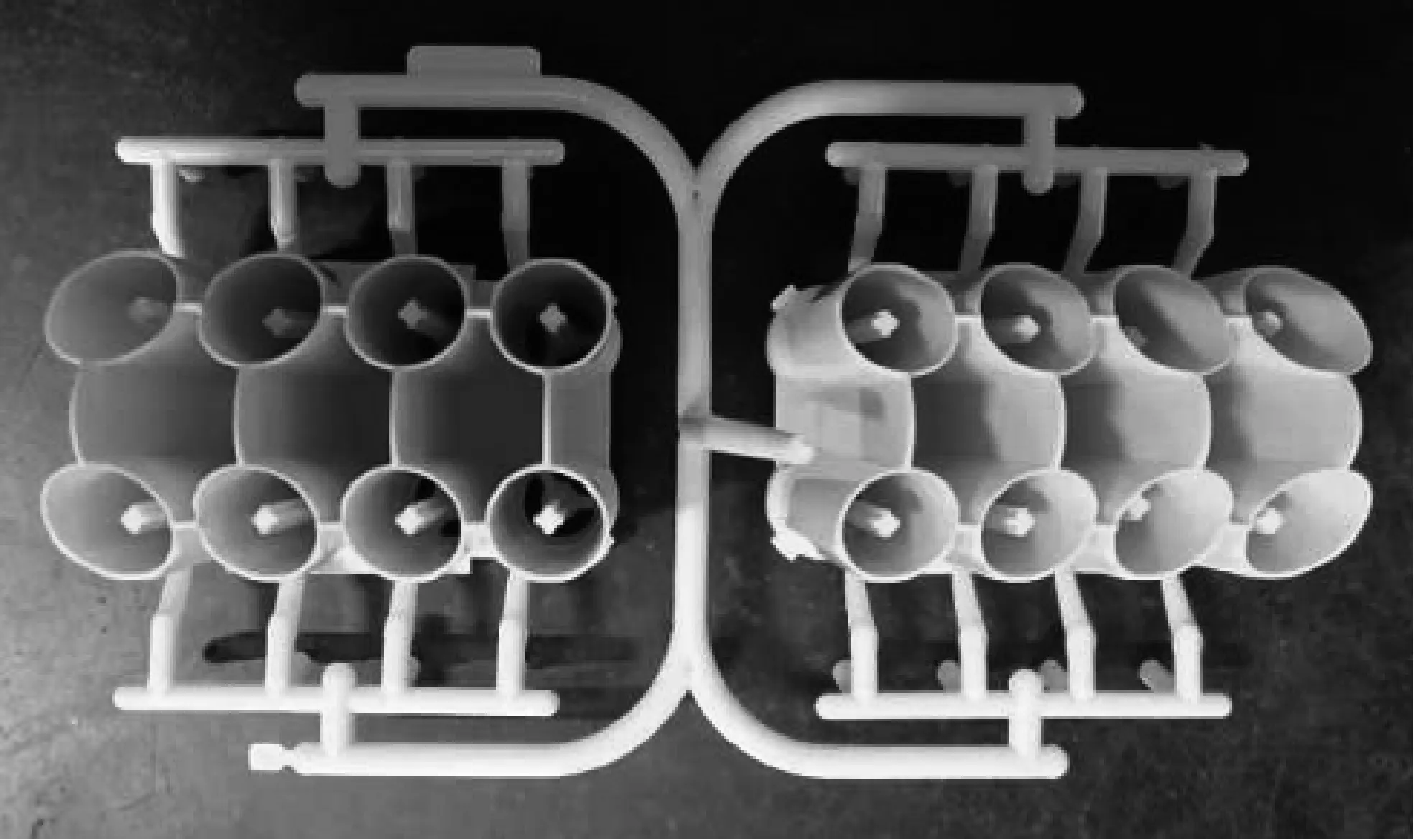

按照跟形環繞設計的隨形水路要求,采用選擇性激光熔融(SLM)技術進行增材打印。在打印材料方面選擇1.234 4的H13金屬粉末,硬度為HRC 36。圖12為模具成型的塑件成品。經過實際生產驗證,產品生產周期為35 s,相對于傳統冷卻水路超過55 s的生產周期,效率提升了36%以上。根據實際出產的塑件質量,完全符合產品設計和使用要求。

圖12 模具成型塑件

雖然隨形水路易于制造,能明顯提升生產效率,但在實際生產中也有一些注意事項。如圖13所示,水路增材制造是需要做防銹處理的。在生產時需要接純凈過濾水,防止細小水路的堵塞,通常使用凈水機進行凈水處理,成本低廉,可以滿足大部分生產需要。

圖13 堆積了87%的二氧化硅水垢與無水垢的管狀冷卻水路的比較

5 結語

通過對兩種玩具槍彈夾模具水路設計方案的對比發現,基于3D金屬打印水路跟形環繞的設計,冷卻效果好,效率高。相對傳統加工水路,其可以根據塑件的需要隨意設計水路,避免產生冷卻盲區,很大程度上提高了塑件成型質量,有效縮短產品生產周期,降低產品單價。該設計對多孔深腔類塑件產品的水路設計有參考意義。