復合地板無醛飾面材料加工工藝研究*

黃潤州 陸 斌 王凱文 賈 翀

(1.南京林業大學材料科學與工程學院,江蘇 南京 210037; 2.江蘇省洛基木業有限公司,江蘇 常州 213103)

飾面工藝目前被廣泛應用于木質包裝材料的二次加工,常見的飾面類型有浸漬紙飾面、人造薄木飾面以及薄木飾面等。在復合地板領域,浸漬紙由于具有工藝相對簡單、可封閉基材過多的游離甲醛、耐水和耐磨性好等特點,而成為當前主流的復合地板飾面材料[1-4]。然而,普通浸漬紙通常采用三聚氰胺甲醛樹脂進行浸漬[5-8],自身帶有一定的游離甲醛[9-12]。隨著人們生活水平的提高,消費者更愿意追求無醛或超低甲醛的產品,因此無醛飾面產品成為科研單位的研究熱點和企業追求的目標[13-15]。

在前期無醛浸漬紙的研究過程中發現,利用水性丙烯酸樹脂制備浸漬紙可以有效實現無醛裝飾的效果,同時發現相比三聚氰胺甲醛樹脂,丙烯酸樹脂具有更好的柔性[16-20]。為滿足用戶對地板浸漬產品的多元化需求,使產品獲得更好的木材質感和觸感,采用薄木對地板基材進行飾面。然而在實際生產過程中,薄木的脆性會影響產品的二次加工。本研究利用丙烯酸柔性特點,結合產品無醛化要求,對丙烯酸浸漬薄木工藝進行嘗試,為無醛飾面材料的產業化奠定理論基礎。

1 材料與方法

1.1 材料

裝飾紙原紙,定量80 g/m2,由江蘇洛基木業有限公司提供;樟子松(Pinus sylvestris var. mongolica Litv.)薄木,厚度0.2 mm,購于朗盛裝飾材料有限公司;花梨木(Aniba rosaeodora)薄木,厚度0.2 mm,購于朗盛裝飾材料有限公司;水性丙烯酸樹脂,外觀為乳白色泛藍液體,黏度為2 300 mPa·s,固體含量48%,南京雋新新材料有限公司提供。

1.2 設備

旋轉粘度計,型號NDJ-5S,邦西儀器科技(上海)公司;鼓風干燥箱,型號PGX,上海福馬實驗設備有限公司;電子天平,型號BL3100,北京賽多利儀器系統有限公司。

1.3 試驗方法

1)樹脂浸漬工藝流程:參照圖1 所示的工藝流程進行試驗。

2)配膠與調膠

由于所購水性丙烯酸樹脂黏度較大,濃度較高,不利于浸漬處理,因此首先對丙烯酸樹脂加水作調膠處理。試驗采用單因素分析法,分別調制丙烯酸樹脂濃度為92%、88%、84%、80%、76%、72%和68%。經充分攪拌后測定其黏度,為使所購丙烯酸樹脂更好地適應現有的浸漬生產線和生產工藝,本文參照江蘇省某木業公司生產線進行樹脂黏度的測試。黏度測試采用傳統的涂-4杯法。然后根據浸漬原紙和薄木的浸膠量優化丙烯酸樹脂在實際生產中的濃度范圍。在確定基本濃度的前提下,進一步優化浸漬時間,并檢測優化后的浸漬紙和浸漬薄木的揮發物含量。

3)主要操作方法

浸膠前先將浸漬原紙和薄木裁成100 mm×100 mm 。根據LY/T 1143—2006《飾面用浸漬膠膜紙》中對飾面人造板的要求,控制浸膠量在60%~120%。將3 個原紙(或薄木)試件放入控溫在(160℃±2)℃的鼓風干燥箱內干燥(10±0.5)min,取出后放入干燥器中冷卻至室溫,逐個稱量,精確至1 mg。取3 個試件算術平均值為原紙(或薄木)絕干質量。使浸漬紙和薄木完全浸沒在不同濃度的膠液中,當浸膠時間達到預設值,立即拿出,待其不再滴膠時置于烘箱160 ℃干燥10 min,稱其質量后通過公式計算浸膠量和揮發物含量。

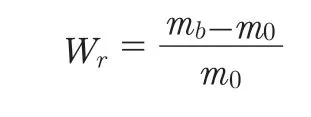

4)浸膠量計算

式中: Wr為浸漬紙(或薄木)的浸膠量,%; mb為浸漬紙(或薄木)干燥后質量,g;m0為原紙(或薄木)絕干質量,g。

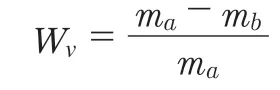

5)揮發物的計算

式中: Wv為浸漬紙(或薄木)的浸膠量,%; ma為浸漬紙(或薄木)干燥后質量,g;mb為原紙(或薄木)絕干質量,g。

2 結果與分析

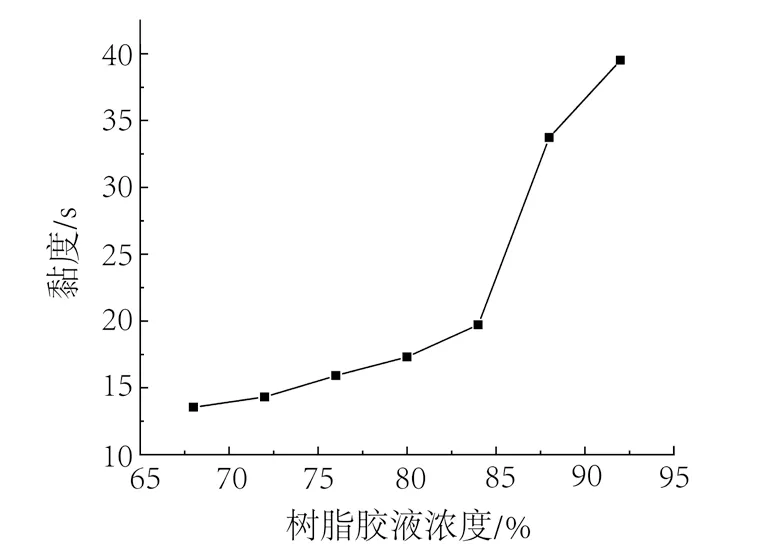

2.1 丙烯酸樹脂濃度對黏度的影響

圖2 丙烯酸樹脂膠液濃度對黏度的影響Fig.2 Effect of dilute concentration of waterborne acrylic resin on viscosity

由圖2 可見,丙烯酸通過稀釋可以有效降低其黏度,尤其稀釋至84%時,其黏度從39.52 s降低至 19.72 s;而將丙烯酸樹脂濃度從84%稀釋至68%時,其黏度從19.72 s僅降至13.56 s,呈緩慢下降趨勢。由于水性丙烯酸樹脂主要由甲基丙烯酸、丙烯酸丁酯、丙烯酸羥丙酯以及引發劑、溶劑和中和劑組成[21],其水溶性受親水性基團 —COOH、—OH、—CONH2、—SO3H等影響較大,成熟的水溶性丙烯酸樹脂通常具有極強的水溶性,因此水分的加入可以直接稀釋丙烯酸樹脂,從而降低丙烯酸樹脂的固體含量。在濃度從84%降低至68%時,結合水溶性丙烯酸樹脂自身的固體含量48%,其稀釋后的固體含量大約為40%~32%,該試驗結果與已有研究結果基本一致[22]。

2.2 丙烯酸樹脂濃度對浸膠量的影響

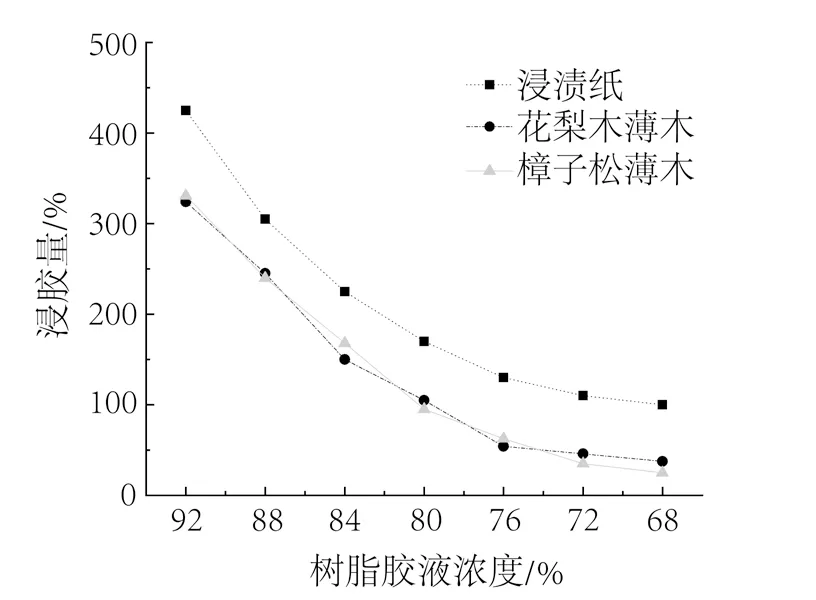

圖3 反映了在浸漬時間為5 min的條件下,丙烯酸樹脂濃度對原紙和薄木浸膠量的影響。從圖中可以看出,隨著樹脂濃度的減小,其浸漬紙和浸漬薄木的浸膠量均減小,說明無論是原紙還是薄木對于不同濃度的丙烯酸均有一定的容納能力。經高濃度水性丙烯酸樹脂浸漬的原紙或薄木,在干燥過程中的揮發物相對較少,而留在其表層與內部的有效成分就相對較多,因此表現為浸膠量隨著樹脂濃度的降低而降低的趨勢。從本次試驗看,當樹脂濃度從92%降低至68%時,浸漬紙的浸膠量從425%降至100%,而浸漬花梨木薄木的浸膠量從324%降至37.5%,浸漬樟子松薄木浸膠量則從331%降低至25%。

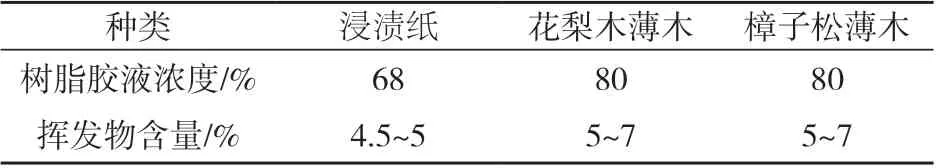

對比浸漬紙和浸漬薄木發現,在浸漬時間相同、采用同型號丙烯酸樹脂條件下,浸漬紙的浸膠量要高于薄木,而薄木之間的浸膠量則十分接近,說明浸漬紙相比于薄木更容易吸收水性丙烯酸,而薄木由于受自身結構的限制,其吸收液體的通道相對較少,浸膠量較低。根據企業提供的浸漬紙的浸膠量數據,試驗以浸膠量為100%作為選擇依據進行水性丙烯酸樹脂濃度的優選,結果如表1 所示。浸漬紙優選樹脂濃度為68%,花梨木薄木和樟子松薄木優選樹脂濃度為80%。同時經揮發物測量,水性丙烯酸樹脂浸漬紙的揮發物含量為4.5%~5%,花梨木和樟子松浸漬薄木揮發物含量為5%~7%,均符合林業標準LY/T 1143—2006 《飾面浸漬膠膜紙》對表層膠膜紙揮發物含量4.5%~9%的要求[13]。

圖3 丙烯酸樹脂膠液濃度對浸膠量的影響Fig.3 The influence of acrylic resin concentration on the amount of impregnation

表1 優選水性丙烯酸樹脂濃度Tab.1 Optimum concentration of waterborne acrylic resin

2.3 浸漬時間對丙烯酸樹脂浸膠量的影響

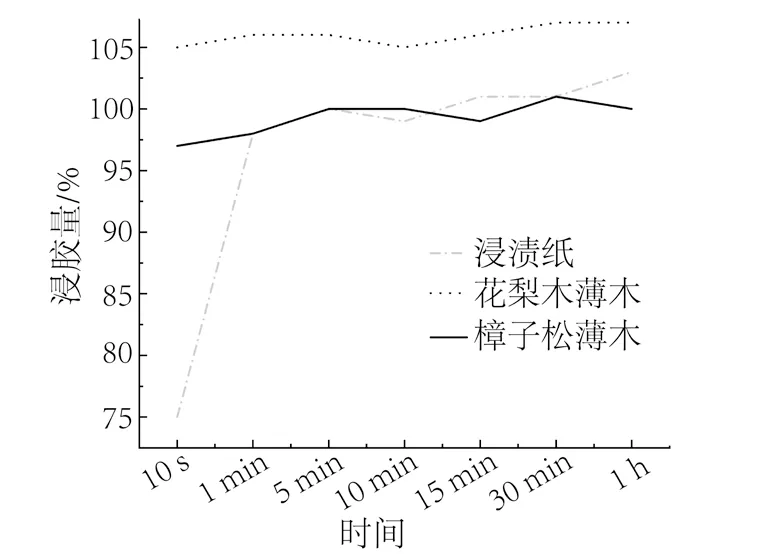

為了進一步給工業化生產提供參考數據,對水性丙烯酸樹脂浸漬時間進行優化研究,結果如圖4 所示。從圖可見,花梨木和樟子松薄木在浸膠10 s時,浸膠量已趨于穩定,分別達到了105%和97%;而浸漬紙則在1 min時基本趨于穩定,浸膠量達98%,說明水性丙烯酸在浸漬薄木和浸漬紙時,對于薄木的滲透速率更快,更容易達到飽和點,且浸膠量均可達到100%左右。其原因主要是薄木厚度較小,僅為0.2 mm,同時薄木自身細胞結構中含有腔體如管孔等結構,在其制作過程中容易被破壞,因此更容易被浸漬樹脂滲透[14-15]。浸漬紙是木材纖維重組的產物,具有均一性,因而具有更為穩定的滲透性能。由于浸漬薄木達到浸漬飽和量的時間遠遠低于浸漬紙,因此企業可以根據實際生產工藝對浸漬時間進行調整,本試驗原紙和薄木的浸漬時間均優選為1 min。

圖4 浸漬時間對丙烯酸樹脂浸膠量的影響Fig.4 The influence of impregnation time on the impregnation amount of acrylic resin

3 結論

1) 隨著水性丙烯酸濃度的降低,其樹脂黏度也隨之降低,當丙烯酸濃度降至84%,其樹脂黏度呈現明顯下降的趨勢,隨后趨于相對穩定;

2) 通過浸膠量和揮發物含量的測試,優選浸漬紙的樹脂濃度為68%,浸漬花梨木薄木和樟子松薄木的樹脂濃度為80%;

3) 對浸漬時間和水性丙烯酸浸膠量的研究表明,浸漬薄木大約在浸漬后10 s趨于穩定,而浸漬紙大約為1 min,可以滿足實際生產的工藝需求,而實驗室薄木和原紙的浸漬時間均優選為1 min。