雙自由度舵機(jī)執(zhí)行機(jī)構(gòu)沖擊載荷的仿真分析

張雄科,王 中,范 輝,楊賀然,王俊昌,湯偉江

(中國(guó)船舶集團(tuán)有限公司第705研究所,陜西西安710077)

0 引 言

超高速水下航行體利用超空泡技術(shù)具有的減阻效應(yīng),實(shí)現(xiàn)了超高速航行。在超高速航行體的航行過(guò)程中,加速段是空泡形成階段[1],該階段空泡由局部空泡發(fā)展為超空泡,雷體的流體動(dòng)力特性發(fā)生很大改變[2],航速在0.08 s內(nèi)從30 kn迅速增長(zhǎng)到200 kn左右。

航速跨度大時(shí),常規(guī)舵機(jī)舵面因處于全沾濕狀態(tài),舵機(jī)伺服系統(tǒng)無(wú)法到達(dá)操舵要求,而雙自由度舵機(jī)伺服系統(tǒng),不僅可以控制舵面偏轉(zhuǎn)改變舵角,還能通過(guò)減小舵面的沾濕面積改變舵效,滿足超高速航行體的控制要求。

在航速迅速變化過(guò)程中,舵板會(huì)承受水流產(chǎn)生的瞬態(tài)沖擊載荷,由于舵面直接與雙自由度舵機(jī)傳動(dòng)機(jī)構(gòu)相連,所以校核齒輪箱與傳動(dòng)機(jī)構(gòu)的抗沖擊能力是必要的。

1 旋轉(zhuǎn)機(jī)構(gòu)

旋轉(zhuǎn)機(jī)構(gòu)是控制舵面偏轉(zhuǎn)改變舵角的執(zhí)行機(jī)構(gòu),設(shè)計(jì)中采用了九級(jí)齒輪減速機(jī)構(gòu),減速比約為803。機(jī)構(gòu)輸出軸的軸端通過(guò)過(guò)渡塊與舵板固定連接,連接方式均為螺栓連接,裝配圖如圖1所示。

1.1 旋轉(zhuǎn)機(jī)構(gòu)強(qiáng)度校核

超高速航行體在加速階段,舵板上的瞬態(tài)沖擊載荷會(huì)對(duì)旋轉(zhuǎn)結(jié)構(gòu)產(chǎn)生影響。根據(jù)經(jīng)驗(yàn),對(duì)機(jī)構(gòu)最后一級(jí)傳動(dòng)與齒輪箱影響最大,通過(guò)三維建模軟件UG導(dǎo)出實(shí)體模型,并導(dǎo)入到Ansysworkbench軟件中進(jìn)行仿真分析[3],驗(yàn)證結(jié)構(gòu)在沖擊下的瞬態(tài)動(dòng)力學(xué)響應(yīng)。

圖 1舵板裝配圖Fig. 1 Rudder plate assembly draw ing

1.1.1 模型前處理

瞬態(tài)動(dòng)力學(xué)分析是在隨時(shí)間變化載荷下分析結(jié)構(gòu)變化并確定動(dòng)態(tài)響應(yīng)的分析方式。將模型導(dǎo)入軟件中,采用45鋼材料[4],泊松比 μ=0.3, 彈性模量E=2.0×105MPa ,質(zhì)量密度 ρ=7 850 kg/m3,網(wǎng)格劃分采用四面體單元逼近模型,網(wǎng)格大小為2 mm,共生成86385個(gè)節(jié)點(diǎn),52330個(gè)單元。結(jié)合轉(zhuǎn)軸的實(shí)際工作條件,在軸承與軸連接面上添加Cylindrical Support,只保留軸的切向轉(zhuǎn)動(dòng)自由[5],在軸上齒輪齒面接觸處添加摩擦接觸,摩擦系數(shù)為0.1[6]。在與舵板連接的軸端處,施加從0開(kāi)始均勻增長(zhǎng)的沖擊載荷,增長(zhǎng)時(shí)間為0.08 s,值為100 N ·m。添加結(jié)果如圖2所示。

1.1.2 結(jié)果分析

在瞬態(tài)動(dòng)力學(xué)仿真計(jì)算后,查看結(jié)構(gòu)總變形、等效應(yīng)力以及等效位移云圖,如圖3所示。

圖2 旋轉(zhuǎn)機(jī)構(gòu)載荷與約束加載模型Fig.2 Load and constrained loading model of rotating mechanism

根據(jù)分析結(jié)果可知,輸出軸總的最大變形為0.0030081mm,最大等效應(yīng)力為160.14MPa,都發(fā)生在舵板連接的螺栓孔中,最大等效應(yīng)力低于材料的屈服極限355MPa,最小安全系數(shù)為1.5611,說(shuō)明輸出軸韌性滿足設(shè)計(jì)要求,可以承受瞬態(tài)沖擊載荷。

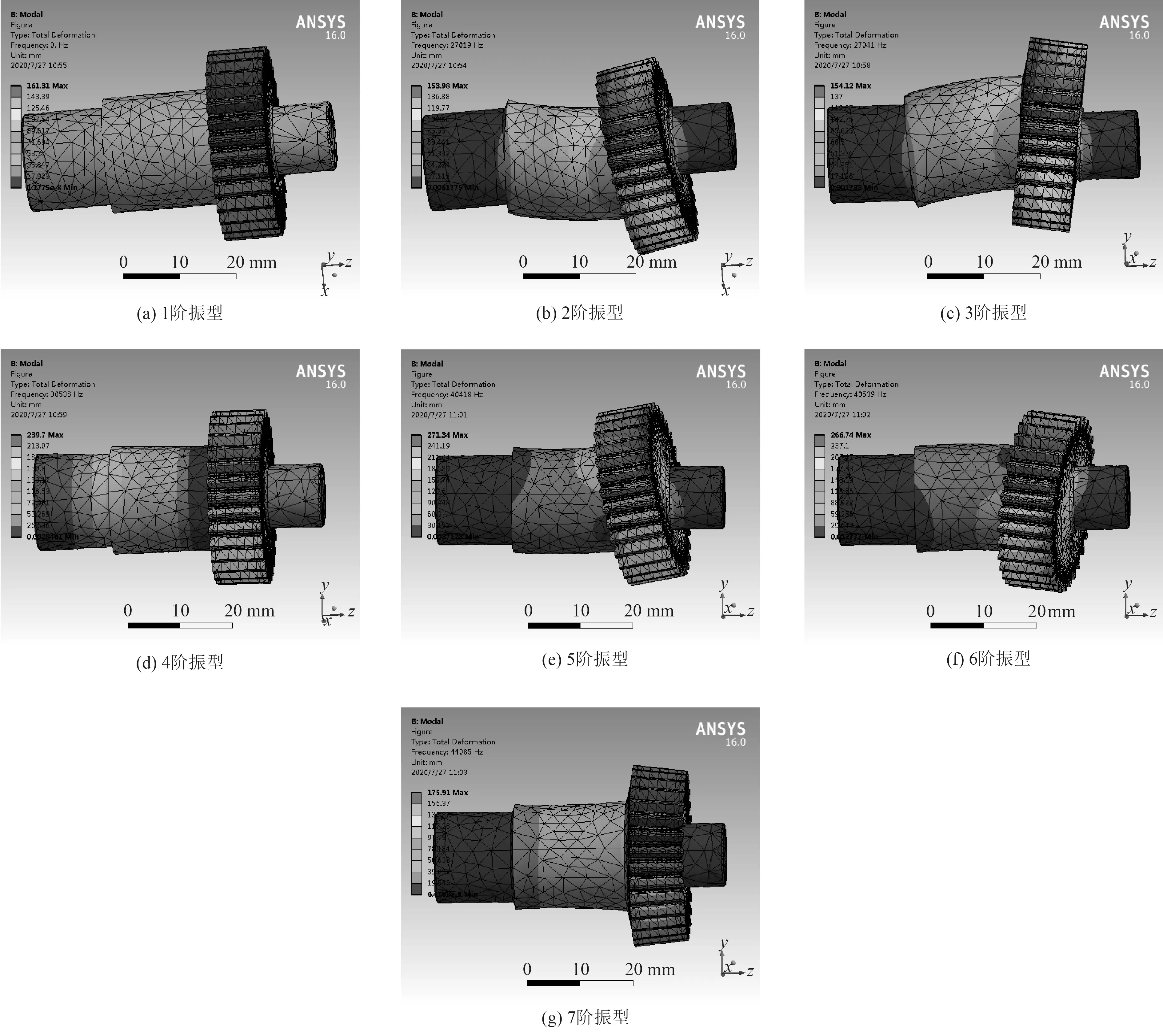

1.2 輸出軸模態(tài)分析

旋轉(zhuǎn)機(jī)構(gòu)輸出軸為齒輪軸,為了防止齒輪嚙合的激振頻率接近軸的固有頻率而發(fā)生共振[7],需要對(duì)輸出軸進(jìn)行模態(tài)分析。經(jīng)分析,得到軸的各階振型如圖4所示,固有頻率如表1所示。

齒輪嚙合的激振頻率[8]為:

圖3 旋轉(zhuǎn)機(jī)構(gòu)強(qiáng)度校核結(jié)果Fig.3 Rotating mechanism strength check results

圖4 前7階模態(tài)振型圖Fig.4 Figure of the first seven modes

表1 旋轉(zhuǎn)機(jī)構(gòu)輸出軸模態(tài)頻率與振型Tab.1 Mode frequency and shapeof output shaft of rotating mechanism

式中:Z為齒輪軸上的齒數(shù),值為31,n為軸的轉(zhuǎn)速,頻率約為0.58 Hz,激振頻率與軸的固有頻率差距較大,不會(huì)發(fā)生共振。

2 展開(kāi)機(jī)構(gòu)

展開(kāi)機(jī)構(gòu)通過(guò)2個(gè)短軸帶動(dòng)旋轉(zhuǎn)機(jī)構(gòu)和舵板一起做展開(kāi)運(yùn)動(dòng),改變舵板的沾濕面積,采用8級(jí)齒輪傳動(dòng),傳動(dòng)比約為235.2。在受到?jīng)_擊載荷時(shí),整個(gè)旋轉(zhuǎn)機(jī)構(gòu)對(duì)展開(kāi)機(jī)構(gòu)最后一級(jí)嚙合齒輪產(chǎn)生力矩,驗(yàn)證該機(jī)構(gòu)最后一級(jí)齒輪在沖擊載荷下的響應(yīng)。

2.1 前處理

將模型導(dǎo)入workbench的Transient Structural模塊中,同樣采用45鋼材料,自動(dòng)生成網(wǎng)格,得到31094個(gè)節(jié)點(diǎn),17204個(gè)單元。對(duì)兩齒輪添加Body-Ground的旋轉(zhuǎn)副,在主動(dòng)輪的旋轉(zhuǎn)副上添加joint load,類(lèi)型為rotational velocity,速度值為0,被動(dòng)輪上添加jointload,類(lèi)型為moment,值為50 N·m,方向與齒輪轉(zhuǎn)向相反,兩齒輪齒面上添加摩擦接觸,添加結(jié)果如圖5所示。

圖5 展開(kāi)機(jī)構(gòu)輸出級(jí)齒輪載荷與約束加載模型Fig.5 Load and constrained loading model of output gear of expansion mechanism

2.2 結(jié)果分析

仿真時(shí)間設(shè)為0.08 s,結(jié)構(gòu)總變形、等效應(yīng)力以及安全系數(shù)如圖6所示。

由仿真結(jié)果可知,最大變形為0.053187mm,最大等效應(yīng)力為534.25MPa,出現(xiàn)在兩齒面嚙合處,高于材料的屈服極限355 MPa,從安全系數(shù)中可以看到最小安全系數(shù)為0.4679,說(shuō)明使用該材料時(shí),在載荷沖擊工況下展開(kāi)機(jī)構(gòu)輸出級(jí)嚙合齒輪會(huì)發(fā)生破壞變形,需要選用屈服極限更高的材料或?qū)ζ溥M(jìn)行熱處理提高齒輪韌性。

3 旋轉(zhuǎn)機(jī)構(gòu)齒輪箱校核

旋轉(zhuǎn)機(jī)構(gòu)齒輪箱分為上蓋板、箱體以及下蓋板3部分組成,通過(guò)螺栓連接。其中,輸出軸上的軸承安裝在上蓋板的孔中,在舵面受到載荷沖擊時(shí),減速箱體同樣會(huì)受到?jīng)_擊,對(duì)箱體的校核同樣重要。

3.1 前處理

將箱體實(shí)體文件導(dǎo)入workbench的Transient Structural模塊中,材料采用Q235結(jié)構(gòu)鋼,泊松比 μ=0.3,彈性模量E=2.0×105MPa ,質(zhì)量密度 ρ=7 800 kg/m3,網(wǎng)格劃分采用四面體單元逼近模型,網(wǎng)格大小為2 mm,生成121870個(gè)節(jié)點(diǎn),68150個(gè)單元。箱體與蓋板間的約束為Bonded[9],在減速箱兩側(cè)面的螺栓孔中添加Body-Ground的旋轉(zhuǎn)副,只保留減速箱繞X軸旋轉(zhuǎn)的自由度;與阻尼盤(pán)連接的螺栓孔上添加joint load,類(lèi)型為rotational velocity,速度值為0,與展開(kāi)機(jī)構(gòu)輸出軸配合的螺栓孔中添加joint load,類(lèi)型為moment,值為100 N·m,舵面施加在上蓋板軸承孔中的力矩為100 N·m。約束與載荷添加結(jié)果如圖7所示。

圖6 展開(kāi)機(jī)構(gòu)輸出級(jí)齒輪校核結(jié)果Fig.6 Check results of output gear of expansion mechanism

圖 7旋轉(zhuǎn)機(jī)構(gòu)減速箱載荷與約束加載模型Fig.7 Load and constrained loading model of rotating gear reducer

3.2 結(jié)果分析

仿真時(shí)間設(shè)為0.08 s,結(jié)構(gòu)總變形和等效應(yīng)力如圖8 所示。

圖8 旋轉(zhuǎn)機(jī)構(gòu)減速箱校核結(jié)果Fig.8 Check results of rotating gear reducer

根據(jù)分析結(jié)果可知,減速箱總的最大變形為0.01244mm,發(fā)生在與上蓋板的軸承孔中,最大等效應(yīng)力為155.56MPa,小于Q235的屈服極限235MPa,說(shuō)明箱體結(jié)構(gòu)設(shè)計(jì)與材料選用可以承受該工況下的載荷沖擊。

4 結(jié) 語(yǔ)

本文針對(duì)超高速水下航行體在加速過(guò)程中,由于速度跨度大導(dǎo)致雙自由度舵機(jī)承受較大瞬態(tài)沖擊載荷的工況進(jìn)行了仿真校核,通過(guò)建立旋轉(zhuǎn)機(jī)構(gòu)輸出軸、減速箱體和展開(kāi)機(jī)構(gòu)最后一級(jí)齒輪副的多剛體動(dòng)力學(xué)仿真模型,進(jìn)行有限元分析計(jì)算,校核各結(jié)構(gòu)抵抗沖擊的韌性,并對(duì)旋轉(zhuǎn)機(jī)構(gòu)輸出軸進(jìn)行模態(tài)分析,仿真與校核結(jié)果為機(jī)構(gòu)優(yōu)化設(shè)計(jì)提供了依據(jù)。

- 艦船科學(xué)技術(shù)的其它文章

- 高射速自動(dòng)機(jī)氣液式緩沖裝置仿真分析

- 魚(yú)雷發(fā)動(dòng)機(jī)三組元比例控制器數(shù)值模擬

- 彈庫(kù)導(dǎo)彈注水保護(hù)技術(shù)關(guān)鍵參數(shù)計(jì)算方法

- 基于字節(jié)流數(shù)據(jù)包的艦船控制系統(tǒng)數(shù)據(jù)交互技術(shù)

- 工業(yè)物聯(lián)網(wǎng)平臺(tái)的細(xì)粒度數(shù)據(jù)安全技術(shù)研究

- 基于深度學(xué)習(xí)的三維感知算法在船舶自主靠泊場(chǎng)景中的應(yīng)用