魚雷發動機三組元比例控制器數值模擬

孟 睿,伊 寅,韓新波,伊進寶,白坤雪,李永東

(中國船舶集團有限公司第705研究所,陜西西安710077)

0 引言

三組元推進劑是熱動力魚雷近期發展所能采用的最佳推進劑之一,比例控制器是實現三組元推進劑精確配比的關鍵部件[1],其本質是3個具有共同轉速的標準容積計量裝置。研究人員[2–4]以往通過理論分析和經驗來計算各因素對于比例控制器比例精度的影響,對于內部流場研究則相對較少。

計算流體力學為預測比例控制器的性能提供了重要途徑[5]。本文以比例控制器燃料路為研究對象進行流場數值模擬,利用Pumplinx軟件所具備的泵閥模板快速實現不同葉片和不同間隙下的網格劃分,分析不同進出口壓差及葉片與定子內表面間隙[6]工況下對于比例控制器燃料路流量、壓力脈動和轉動速度等影響。

1 流量理論分析

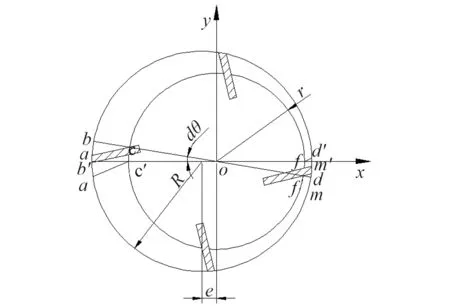

比例控制器是以馬達形態工作的葉片式容積計量裝置[7],其運動計量原理如圖1所示。

圖1 比例控制器運動計量原理Fig.1 Motion measurement of Tri-proportion controller

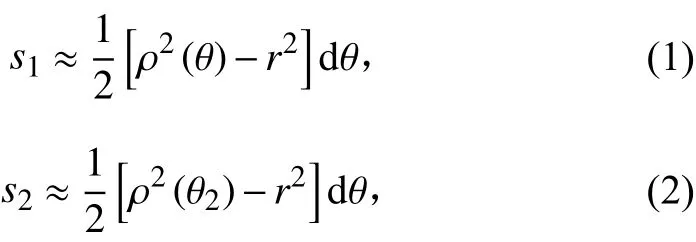

根據圖中xoy坐標,定子圓上某點的矢徑 ρ(θ)為轉角的θ函數。逆時針方向為正轉向。設dt時間轉過了dθ 角 度,壓 油 區 由acfd變 為a′c′f′d′,容 積 縮 小 量 為acc′a′與d f f′d′之 差。由 于 ?abc與 ?a′b′c′面 積 近 似 相等,故acc′a′的面積S1近 似相等于bcc′b′,可按dθ角度下的圓環面積公式計算。同理,d f f′d′的面積S2近似相等于m f f′m′的面積。

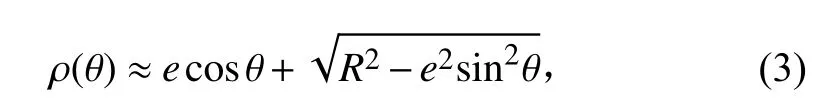

ρ(θ)

由圖2可見, 可表示為:

圖2 ρ 與R的關系Fig.2 Relationship between ρ and R

將θ2=θ+π代入得瞬時流量為:

2 湍流模型和數值方法

2.1 湍流模型

對于流體機械流動通常Re>105,流動狀態多處于湍流流動。本文采用流體機械領域最為普遍應用的k-ε模型。

2.2 數值方法

Pumplinx中采用有限體積法對劃分的非結構化網格進行求解,對于控制方程的離散求解,在時間空間上采用2階迎風格式,選擇SIM PLEC(Sem i–im p licit method for p ressure-linked equation Consistent)算法求解離散方程,由于計算不涉及空化模型,故收斂速度相對較快。

3 流體模型及網格劃分

3.1 研究對象流體域提取

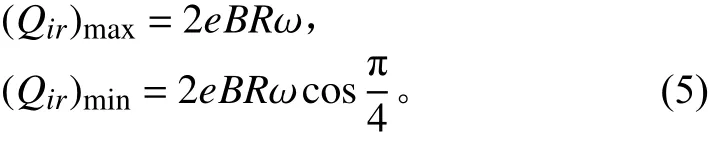

比例控制器在運轉過程中,兩葉片間的工作腔內部壓力是動態變化的。本文所述的比例控制器單路與以往的偏心葉片泵形式有所不同,流量進口不再是通過配流盤進入,而是直接通過徑向入口進入。單路的內流體域如圖3(a)所示,主要包括進出口段、導油槽及偏心葉片旋轉部分。

圖3 燃料路流體域提取Fig.3 Fuel circuit fluid domain

由于比例控制器的特殊結構形式[7]決定了影響其內泄漏的最主要因素是徑向間隙,即葉片頂部與定子之間的距離,故該流道模型忽略了軸向間隙,并針對葉片頂部接觸對流體模型做一定簡化,由圖3(a)所示的線接觸簡化為圖3(b)所示的面接觸方式,同時也忽略葉片底部腔內高壓區及打孔螺釘等微小部分。最終提取的比例控制器燃料路流體模型如圖3(b)所示。

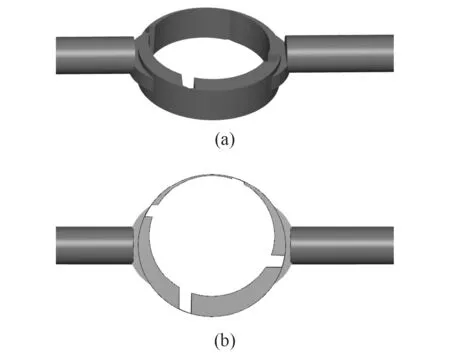

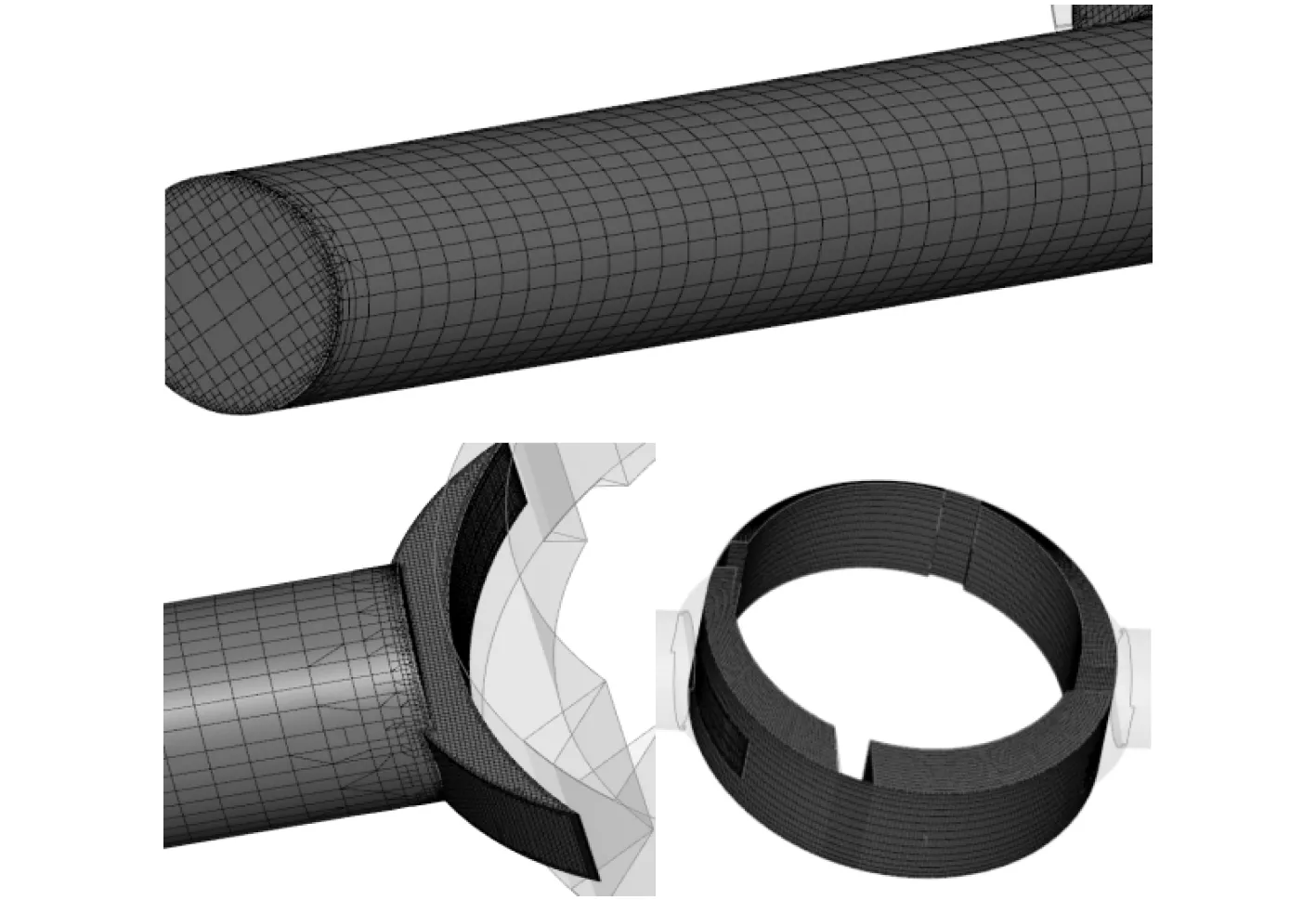

3.2 網格劃分

采用Pumplinx內置的網格模板對模型進行網格劃分,對于入口段和出口段運用基于自適應二叉樹算法(CAB)建立笛卡爾網格,同時針對導油槽附近的網格進行局部加密;對于旋轉區域采用自帶的葉片泵模板,通過設置轉動壁面、靜止壁面、旋轉中心和葉片數等就可以自動生成轉子區域的網格,對于微米級別的葉頂徑向間隙,劃分5個節點即4層網格。網格劃分結果如圖4所示,整個流體域網格總數約54萬。

圖4 計算域網格劃分Fig.4 Computational domain meshing

3.3 從動旋轉設置

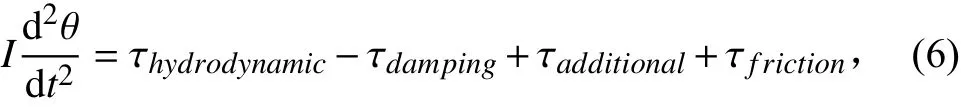

比例控制器是以馬達形態工作的,通過Pum plinx內置的旋轉機械模板對比例控制器進行從動模擬,由內置的自由度模塊根據流體沖擊力的大小等屬性來計算轉子的轉速。轉子力平衡方程為:

式中:

式中:Dτ為阻尼系數,μ為摩擦系數。

計算流體域入口條件設置為壓力入口,靜壓2.0 MPa,出口條件設置為壓力出口,轉子轉動慣量經計算為

4 計算結果分析

4.1 阻尼系數設定

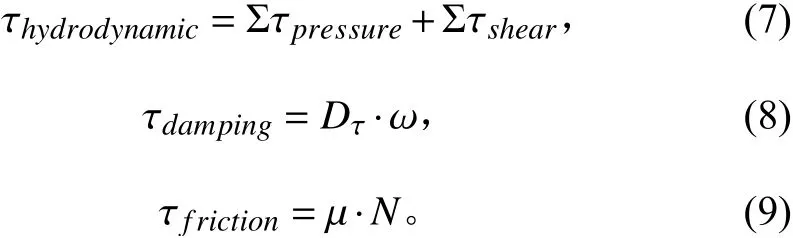

為使模型盡可能真實模擬比例控制器內部流場情況,模型中使用阻尼系數Dτ模擬被動旋轉時的阻力矩。取葉片頂部間隙為60μm,參照比例控制器冷態實驗數據進行校準,過程中模型以水為流體介質,工作溫度20℃,密度998 kg/m3,動力粘度0.00101 Pa·s,考慮到比例控制器轉速較低(<600 r/m in),計算不涉及空化模型。對不同工況下的流體模型進行計算模擬,通過計算分析得到,當阻尼系數設置為0.003時,可大致滿足試驗過程中的壓差-轉速數據關系,流場仿真結果與試驗數據對比如圖5所示。

圖5 仿真與實驗數據對比Fig.5 Comparison of simulation and experimental data

4.2 比例控制器仿真結果分析

4.2.1 壓差對比例控制器影響分析

以單組元比例控制器為研究對象,流體介質為OTTO-II,入口壓力2.0MPa,葉片徑向端部與定子內壁的配合間隙為0.06mm,阻尼系數0.003,研究壓差對于比例控制器性能的影響。

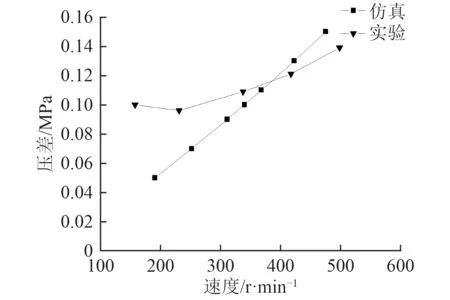

表1 給出了不同工作壓差下比例控制器內部流場的仿真結果。可知:隨著工作壓差的增大,比例控制器的流量和轉速均隨之增大;隨工作壓差的增大,比例控制器流量與工作壓差間并不是嚴格的線性關系,轉速與工作壓差間也不是嚴格的線性關系;隨著比例控制器前后工作壓差的提高,其容積效率逐漸降低,比例控制器內泄漏增大,但在工作區間內比例控制器內泄漏量總體差距不大,泄漏量上下變化范圍在計量腔室容積的1.5%以內。

表1 不同壓差下仿真結果Tab.1 Simulation resultsunder different pressure difference

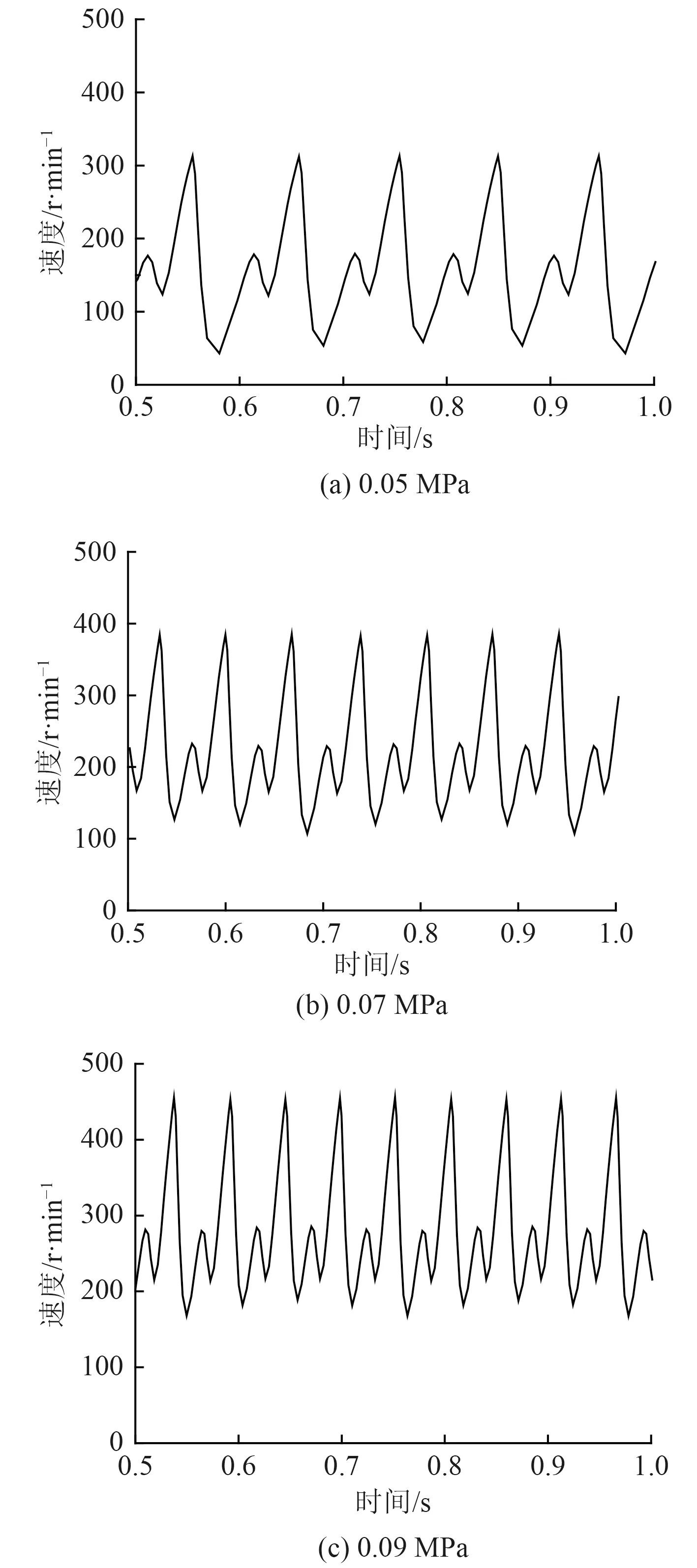

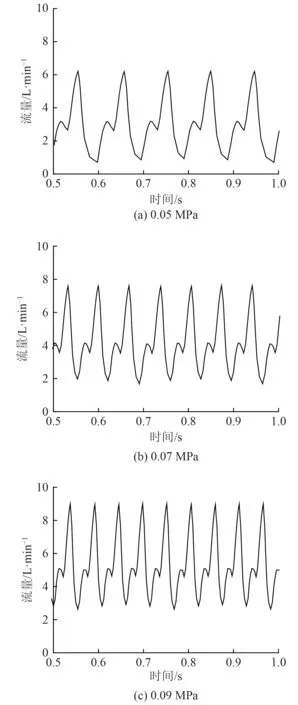

圖6 為不同工作壓差下比例控制器轉速隨時間的變化情況。可知,比例控制器的轉速隨時間呈周期性變化。隨著工作壓差逐漸變大,比例控制器流量和轉速均變大。但隨著前后壓差的逐漸增大,比例控制器的轉速脈動程度變化不大。流量的脈動程度隨壓差的變化關系如圖7所示。可知,隨著工作壓差的逐漸增大,流量脈動幅值也逐漸增大,且隨著轉速增大,脈動周期變短,脈動頻率升高。這與第一節理論分析結果相符。

圖8 給出了工作壓差改變時葉片所受流體扭矩隨著時間的變化情況。可知,隨著壓差增大,扭矩脈動幅值增大,同時扭矩的平均值也隨壓差的增大。

4.2.2 不同徑向間隙對比例控制器影響分析

圖6 不同壓差下轉速隨時間變化曲線Fig.6 Rotation speed change curve w ith time under different pressure

圖7 不同壓差下流量隨時間變化曲線Fig.7 Flux change curve w ith time under different pressure

不同于端面間隙對于葉片泵性能影響最大(端面泄漏約占內泄漏總量的70%~80%),比例控制器則因其特殊的構造導致影響其內泄漏最大的原因為徑向間隙(即葉片徑向頂部到定子內壁的距離)。以單組元比例控制器為研究對象,流體介質為OTTO-II,入口壓力2.0 MPa,出口壓力1.95 MPa,阻尼系數設為0.003,分別分析葉片與定子內壁配合間隙0~0.1mm時比例控制器內部的流場特性。

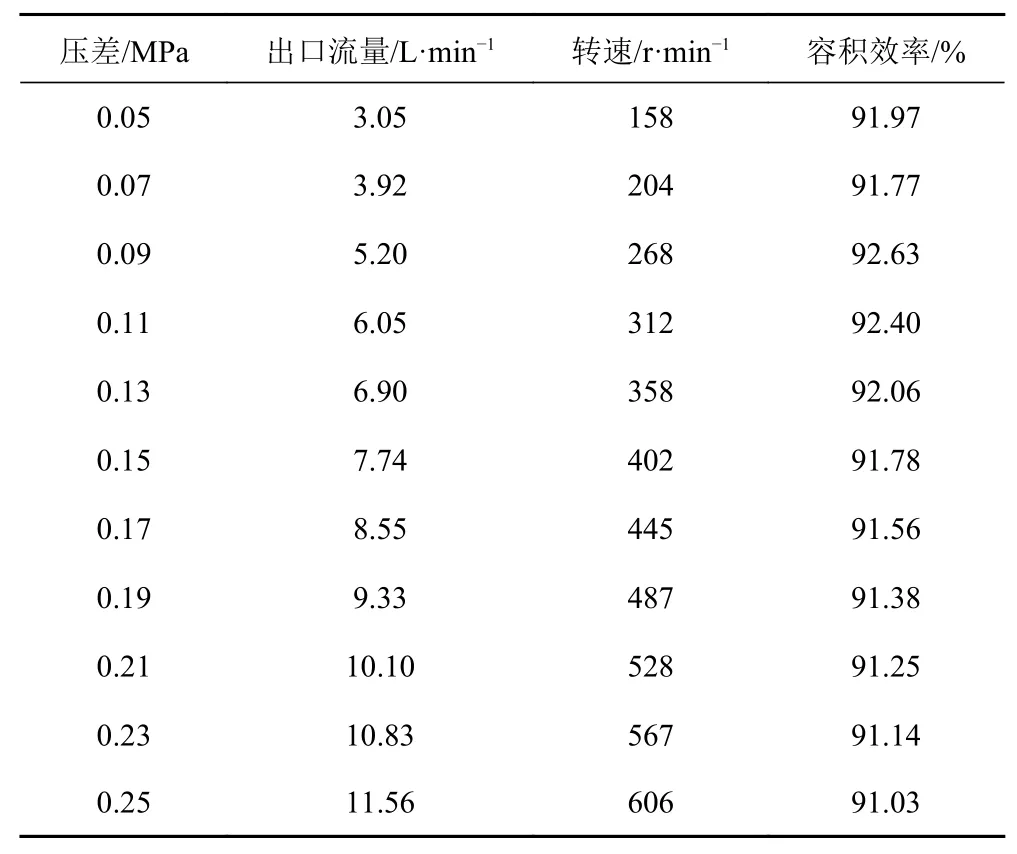

表2 給出了不同配合間隙下比例控制器的一些性能參數。

研究可知,在徑向間隙為0時,前后壓差0.5MPa下,內部流場仿真發散,即此時比例控制器的轉速為0,可知無法推動比例控制器轉動。在徑向間隙為20 μm時,比例控制器同樣轉動失敗。當其徑向間隙增至40μm時,比例控制器開始轉動,但存在著一定程度的正反轉過程,轉速存在正負脈動變換,由于其內部扭矩波動導致。當比例控制器徑向間隙增至60μm時,轉速明顯提高,完全消除反轉現象;當徑向間隙增至80μm時,相應的轉速增大,脈動幅度大幅降低。增至100μm后,轉速脈動幅度再次大幅下降,轉速增加。

圖8 不同壓差下扭矩隨時間變化情況Fig.8 Torque curve with time under different pressure

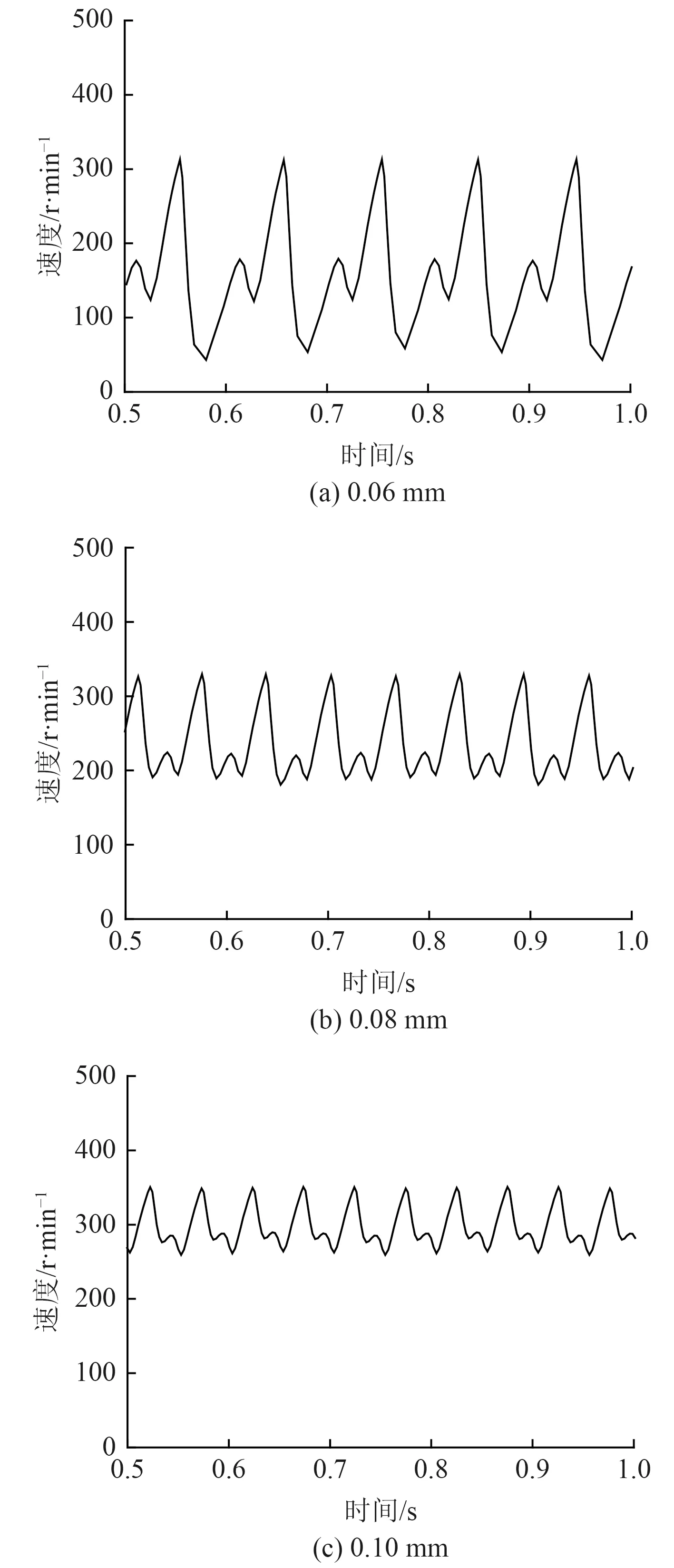

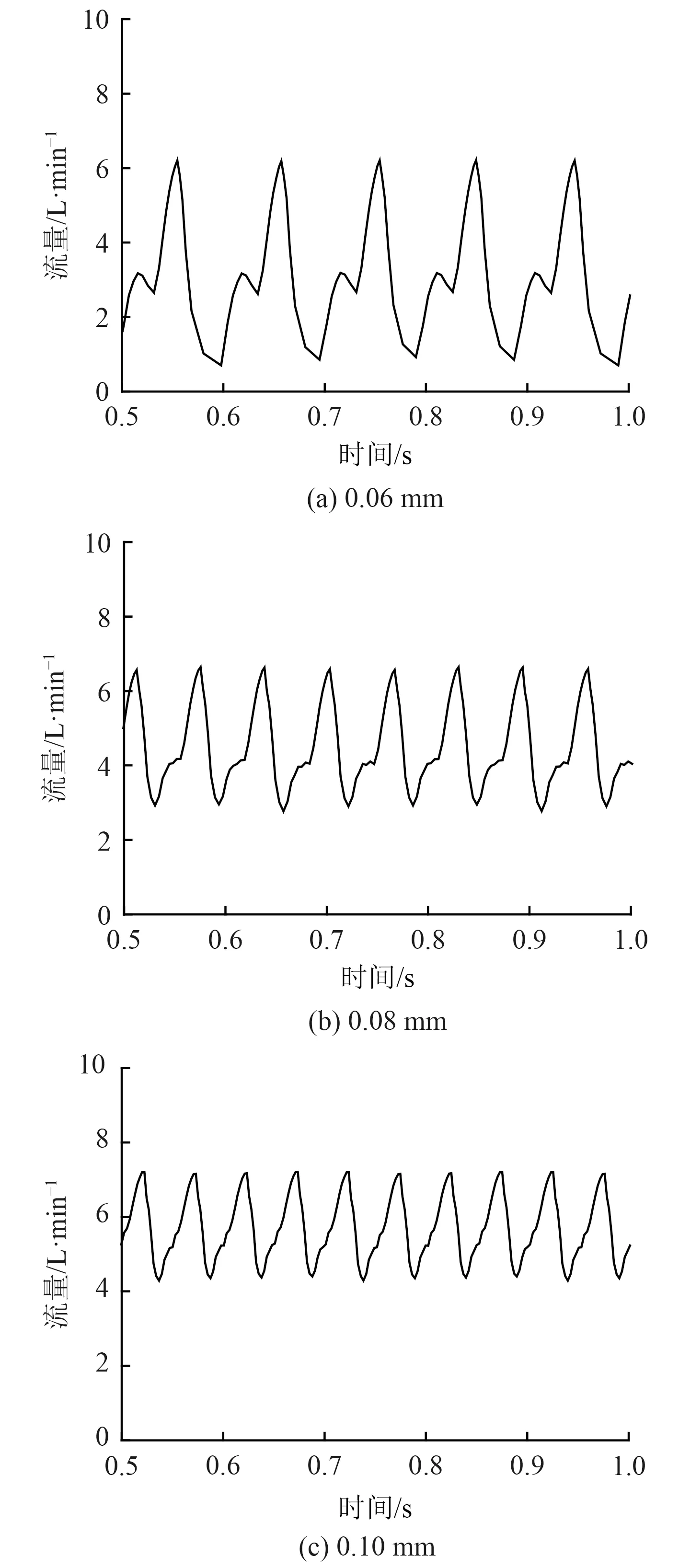

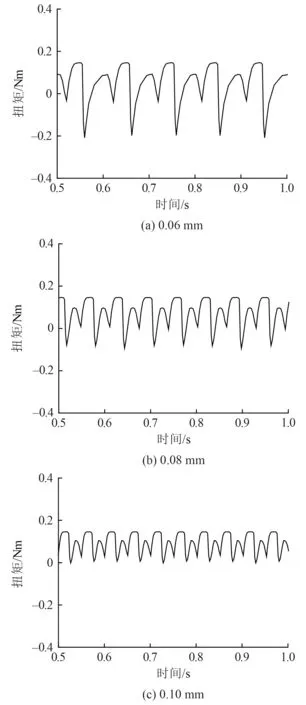

圖9 為不同配合間隙情況下比例控制器內部流場仿真結果。可知,配合間隙的大小對于比例控制器性能影響巨大,隨著葉片頂部間隙變大,比例控制器轉速脈動情況大幅度降低,轉動平穩性大幅提高,且間隙變大,比例控制器轉速升高。相比于壓差,影響比例控制器轉動平穩性的主要因素是葉片頂部間隙的大小,同時過小的徑向間隙則會造成比例控制器卡滯,影響比例控制器工作,徑向間隙的選取是比例控制器的關鍵所在。間隙同樣會對比例控制器出口的流量脈動造成影響,由圖9可以看出,隨著徑向間隙的增大,比例控制器流量升高,流量脈動幅度大幅減少,可得適當的增加比例控制器間隙對于比例控制器的轉動是有利的。圖10為不同間隙下轉動葉片受流體扭矩隨時間的變化情況,可知隨著徑向間隙增大,葉片所受扭矩均值升高,且隨著轉速升高,扭矩變化頻率加大。同時在不同的間隙下,所受最大扭矩基本相等,扭矩最小值由于間隙的增大而升高,這是由于徑向間隙的增大導致不同腔室間流動增加,大幅降低了閉死腔室在向前轉動時突然接通壓油腔的高壓油時的瞬間反沖作用,而這種周期性的高壓液沖擊則會導致流量和壓力脈動。同理,閉死容積內的高壓液在接通低壓出口時,會將容積內的高壓液瞬時噴出,突然泄壓,也會造成一定的流量脈動和壓力脈動。

表2 不同配合間隙下的仿真結果Tab.2 Simulation results under different gap

圖9 不同間隙下轉速隨時間變化曲線Fig.9 Rotation speed change curve w ith time under different gaps

圖10 不同間隙下轉速隨時間變化曲線Fig.10 Flux change curve w ith timeunder different gaps

綜上,可知在相同的邊界條件下,比例控制器的轉速會隨著間隙的提高而增加,同時間隙的提高也有利于減少瞬時流量脈動和轉速脈動。但間隙提升后,由高壓區向低壓區的泄漏量增加,每循環流量減少。因此要綜合考慮間隙對比例控制器的影響。

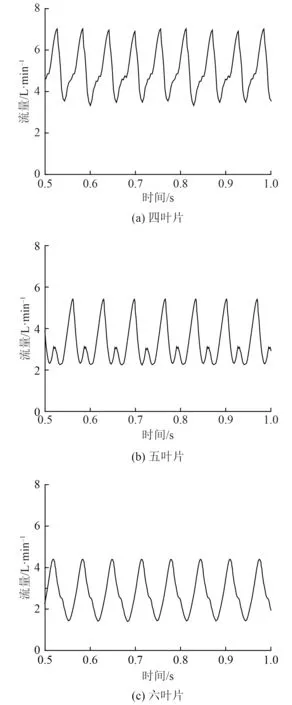

4.2.3 葉片數目對于比例控制器影響分析

為了評估腔室數量對比例控制器的影響,針對不同葉片數目下的新轉子對比例控制器進行性能分析。以單組元比例控制器為研究對象,流體介質為水,入口壓力2.0 MPa,出口壓力1.95 MPa,徑向配合間隙60μm,阻尼系數設為0.003,分別模擬了4,5,6三種葉片數目結構形式比例控制器流動情況。

圖11 不同間隙下扭矩隨時間變化曲線Fig.11 Torque curve w ith time under different gaps

分析圖12可知,葉片數目對于比例控制器性能的影響是巨大的。隨著葉片數目增多,比例控制器轉速降低,同時轉速脈動程度也發生不同變化;隨著葉片數目增多,比例控制器轉速脈動幅度增大,且葉片數目為奇數時的轉速脈動幅值大于葉片數目為偶數時的轉速脈動幅值。同時,由圖13可得,比例控制器的流量隨葉片數目增多呈變小趨勢,但流量脈動幅度隨葉片數目改變而變化不大,均為3.5L/m in左右,且葉片數目為偶數時流量均勻性要好于葉片數目為奇數時。綜上可知,葉片數目的增多并不能改善比例控制器的流量和轉速脈動情況,相反會加劇脈動,且會造成轉速降低等不良效果。同時由于更多的葉片與轉子和定子接觸,造成機械效率的降低。因此,目前來說比例控制器的最優葉片數目為4。

圖12 不同葉片數目下轉速隨時間變化曲線Fig.12 Rotation speed w ith time under different number of blades

5 結 語

本文通過對比例控制器內部流場分析,得到以下結論:

1)比例控制器轉速和流量均隨時間呈脈動變化情況。隨著壓差增大,轉速脈動情況基本不變,流量與扭矩脈動幅值增加,且隨著壓差增大,比例控制器容積效率降低,泄漏增加。

2)間隙對于比例控制器啟動有影響巨大,過小間隙由于閉死腔室內流體介質的無法流動而影響啟動。間隙越小,比例控制器流量和轉速、葉片所受扭矩脈動幅值越大,間隙增大后比例控制器轉速提升,流量、扭矩、轉速脈動情況大幅降低,但泄漏量增加。

3)葉片數目為偶數時比例控制器流量、轉速脈動情況明顯好于葉片數目為奇數時,同時葉片數目增多會占據腔室內一定容積,轉速降低,導致排量降低。目前最優葉片數目為4。

圖13 不同葉片數目下流量隨時間變化曲線Fig. 13 Flux change curve with time under different number of blades