基于PumpLinx的魚雷齒輪泵內部流場及流量特性的仿真分析

白坤雪,馬小錄,李永東,張海鷹,楊玉靖

(1.中國船舶集團有限公司第七〇五研究所,陜西西安710077;2.山西平陽重工機械有限責任公司,山西侯馬043002)

0 引言

齒輪泵是熱動力魚雷能源供應系統的核心部件,其在結構上一般為漸開線外嚙合齒輪泵,具有體積小、質量輕和自吸性好等優點,但也存在振動和噪聲較大等缺點,導致魚雷的隱蔽性降低[1]。因此,深入研究齒輪泵內部流場及其脈動特性以降低流體噪聲及振動就具有重要意義和工程實用價值。

壓力脈動和流量脈動是造成齒輪泵噪聲和振動的主要因素,國內外學者對齒輪泵的流場特性進行大量研究。Vacca等[2]搭建了多影響因素作用下的齒輪泵內部流場綜合仿真模型,為解決齒輪泵空化問題提供了新方法。Youngman等[3]則通過流動可視化技術對齒輪泵內部的流動進行了測量,定性分析了泵內流場的空化現象。孔繁余等[4]理論研究了影響齒輪泵流量脈動的因素,并對不同工況參數與結構參數下流量脈動進行了數值研究。吳玲等[5]數值研究了不同轉速和負載工況下齒輪泵的流量脈動曲線,指出了齒輪泵較為合理的工作范圍。段志善等[6]數值研究了流體介質對齒輪泵內部流場的影響,發現流體介質的非線性變化對齒輪泵的流動脈動率和實際流量影響較大。李玉龍[7]研究了齒輪泵的困油現象對齒輪泵性能的影響,指出困油不僅降低了齒輪泵的容積效率,而減少了齒輪泵的壽命。趙斌等[8]運用PumpLinx軟件微觀仿真的優點,對新型變排量外嚙合齒輪泵的流量特性進行了數值研究。文昌明等[9]也運用PumpLinx軟件對齒輪泵的內部流場進行了數值研究。雖然以上研究深化了人們對齒輪泵內部流場的認識,但是齒輪泵工作時的內部流動狀態極其復雜,需要對其內部流場的動態演變進行深入的研究,從而為降低齒輪泵的振動與噪聲奠定理論基礎。

本文運用PumpLinx的容積式泵模塊,對齒輪泵的內部流場進行仿真計算,得到齒輪泵工作過程中的壓力、流量及其脈動量等關鍵參量的分布規律,分析轉速和流體介質對齒輪泵流量脈動的影響規律,為齒輪泵優化設計提供理論依據。

1 控制方程與數值方法

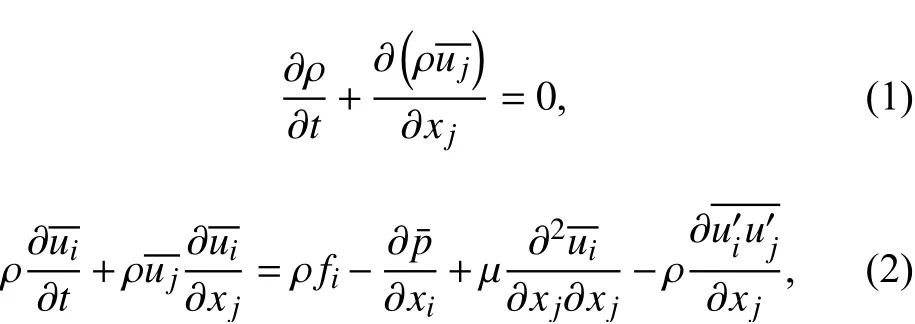

魚雷齒輪泵內部為高速轉動的湍流流動,采用三維非定常不可壓縮質量和動量對其進行求解[10]:

湍流模型選取具有較好計算精度的RNGk-ε模型對魚雷齒輪泵內部流場進行非定常計算,其控制方程[11]:

式中:C1ε和C2ε為經驗常數;k為湍流脈動動能;ε為湍流耗散率;αk和αε為湍流流耗散率。

采用泵閥類專業CFD分析軟件PumpLinx對魚雷齒輪泵內部流場進行仿真計算,在仿真模型中添加湍流分析、空化和轉動3個模塊,基于SIMPLEC算法實現速度和壓力分離迭代求解,設定齒輪泵主動齒輪逆時針旋轉5圈,時間步長設定為主動齒輪旋轉1周所需時間的1/180,每個時間步內迭代50次。

2 物理模型與邊界條件

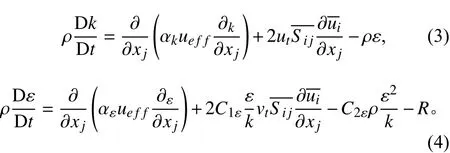

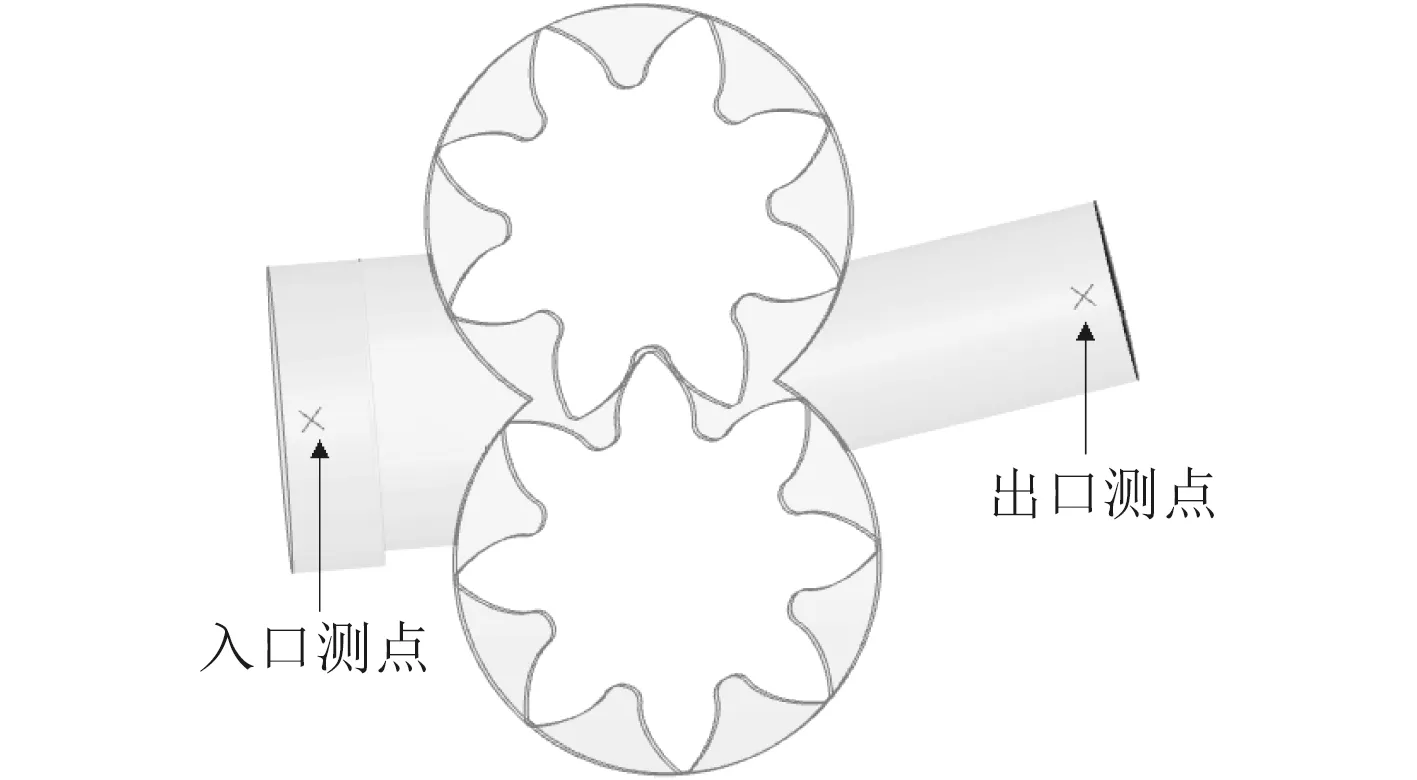

圖1 為魚雷齒輪泵的計算域示意圖。其由入口流體域、出口流體域和齒輪動流體域3部分組成,其中入口管道的直徑為40mm,長度為50mm,出口管道直徑為30mm,長度為65mm,主動齒輪與從動齒輪結構尺寸一致,齒數為8,齒輪間隙為0.02mm。

圖1 物理模型Fig.1 Physical model

采用PumpLinx軟件的網格模塊對上述3個流體域分別進行網格劃分,入口與出口流體域運用靜網格模板進行網格劃分,齒輪流體域采用旋轉動網格模板進行網格劃分,動靜網格區域通過全隱式滑移界面技術MGI自動在新位置重新聯接起來,以保證網格質量,整個計算域網格總數約30萬。

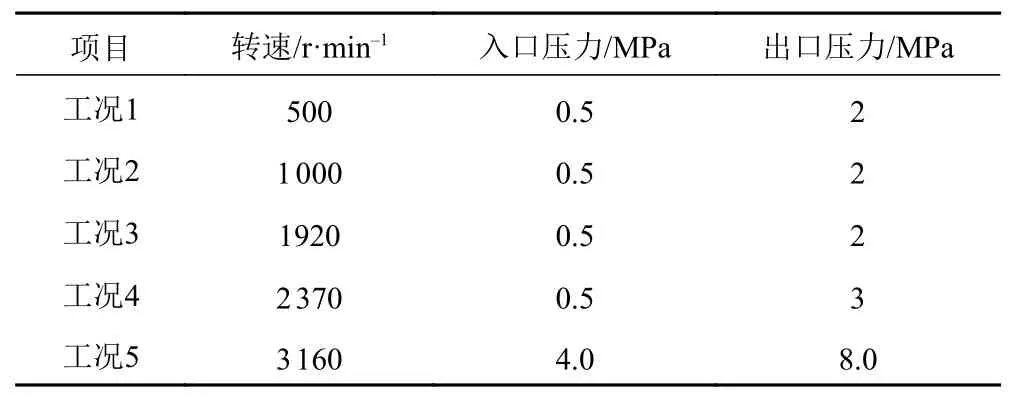

入口流體域的左邊界為壓力入口條件,出口流體域的右邊界為壓力出口條件,同時依據實際工況給定主動齒輪的轉速,具體參數如表1所示。管道以及齒輪表面均為絕熱無滑移壁面,流體介質分別為海水和油,相關物性參數依據實際工況進行設定。為便于分析計算結果,在齒輪泵入口及出口流體域軸線上分別設置監測點,以監測齒輪泵流量與壓力及其脈動量,如圖2所示。

3 結果與討論

3.1 數值方法驗證

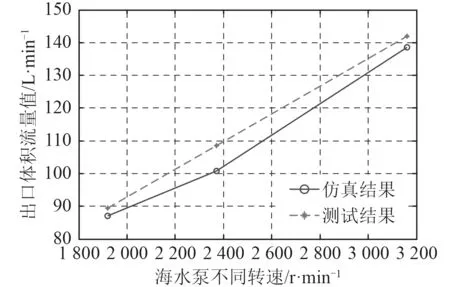

目前國內外尚無直接用于流量脈動測試的寬頻流量傳感器,導致齒輪泵的流量脈動難以試驗測量。基于搭建的海水泵泵臺,對齒輪泵出口的平均流量進行試驗測量,同時將其與仿真結果進行對比,以驗證數值方法的可行性。對比圖3中工況3、工況4和工況5時仿真結果與泵臺測試結果的齒輪泵出口平均流量,可以看出仿真所得平均流量隨轉速的變化規律與泵臺測試結果吻合較好,而且不同工況下平均流量仿真結果與試驗數據的相對誤差均在8%以內,表明本文的數值方法是可行的。

表1 邊界條件設置Tab.1 Boundary condition setting

圖2 監測點位置示意圖Fig.2 Schematic diagram of monitoring point location

圖3 齒輪泵出口平均流量仿真結果與試驗數據對比Fig.3 Comparison of numerical and experimental average flow of gear pump outlet

3.2 齒輪泵流量特性分析

通常用流量脈動率來評價齒輪泵的流量特性,流量脈動率越小表示齒輪泵的流量特性越好。流量脈動率為最大瞬時流量減去最小瞬時流量的差與其平均流量的比值,即 γ=(Qmax?Qmin)/Q=(Qmax?Qmin)/nq,式中Qmax為齒輪泵的瞬時最大流量,Qmin為齒輪泵的瞬時最小流量,Q為齒輪泵的平均流量,n為齒輪泵的轉速,q為齒輪泵的排量。

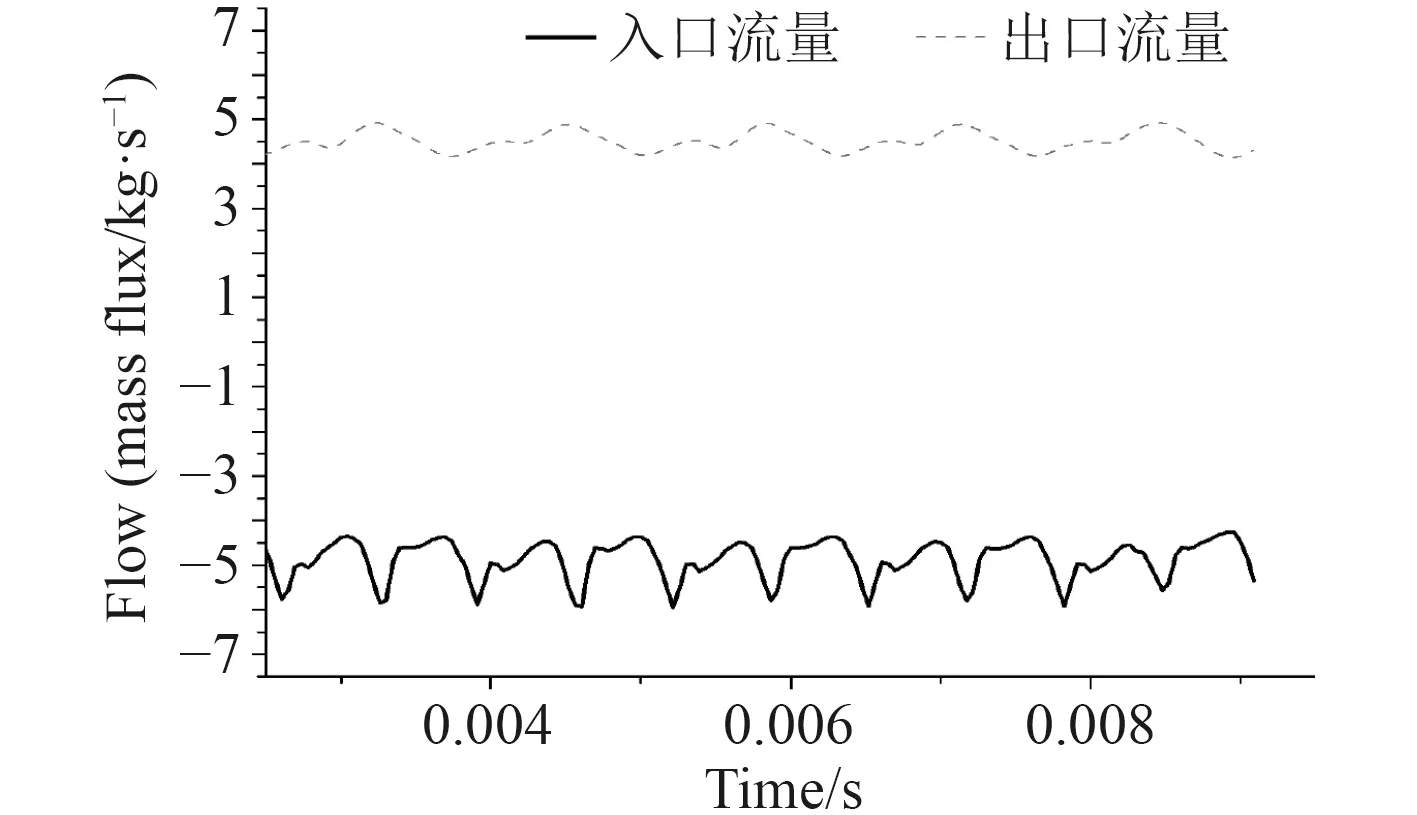

圖4 為工況5條件下齒輪泵的入口與出口流量隨時間的變化曲線。由圖可知,在仿真周期內齒輪泵入口與出口的流量均隨時間呈周期性波動,而且每次嚙合間隙的流量脈動規律相似。此外,入口流量呈“鋸齒”狀分布,其脈動率為25%,而出口流量則呈波浪狀分布,其脈動率明顯較低,約為17%。

圖4 工況5條件下齒輪泵的入口與出口流量Fig.4 The inlet flow and outlet flow of gear pump in working condition 5

圖5 齒輪泵入口與出口流量脈動率對比Fig.5 Comparison of inlet and outlet flow fluctuation of gear pump

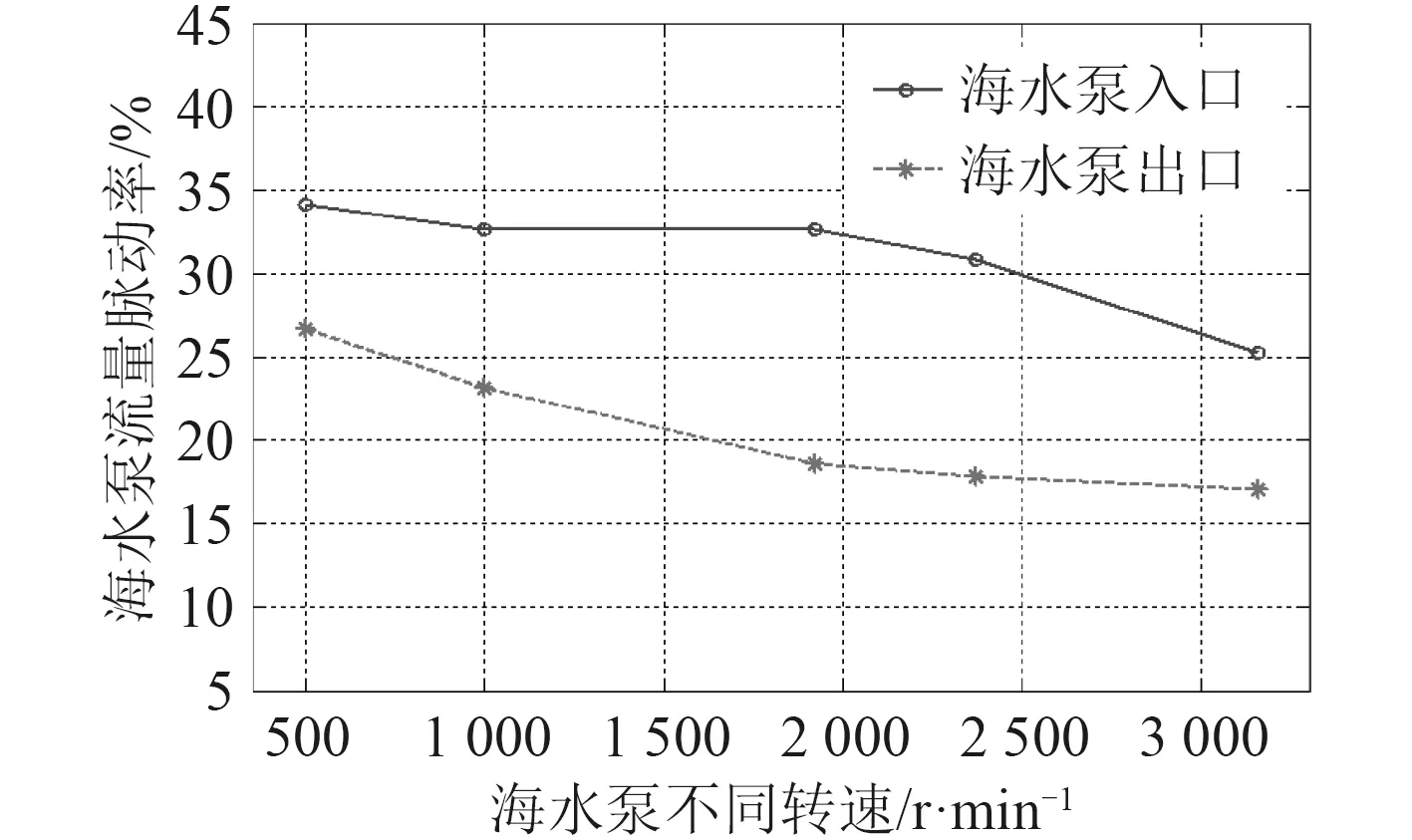

轉速是影響齒輪泵流量特性的重要因素,圖5給出了齒輪泵入口與出口流量脈動率隨轉速的變化曲線。可知,在仿真轉速范圍內齒輪泵的流量脈動率隨著轉速的增大而減小,而且不同轉速時齒輪泵出口流量脈動率在16.1%~26.7%范圍內變化,而入口流量脈動率則在25.8%~34.1%范圍內變化,可見齒輪泵入口流量脈動率顯著高于出口流量脈動率。這是由于在齒輪泵入口處,困油容積由小變大,極易瞬間形成超低壓力而出現空化現象,甚至產生空蝕,但齒輪泵出口不易出現此不利現象。

3.3 齒輪泵內部壓力場分析

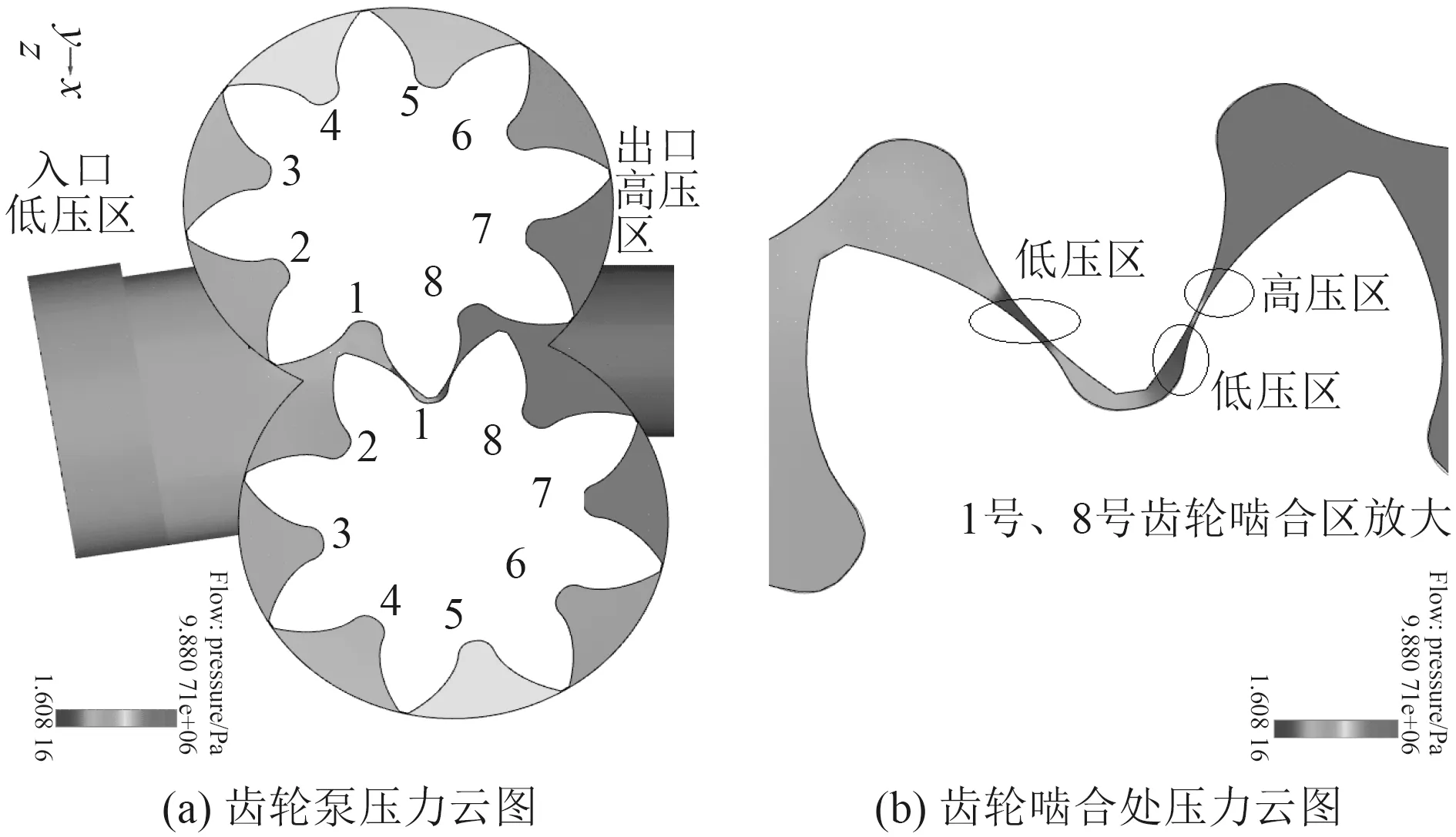

圖6 為工況5時齒輪泵內部的壓力云圖。可知,齒輪泵內部清晰地被分為8部分,壓力從低壓腔向高壓腔呈階梯狀過渡,而且主動與從動齒輪間的壓力值基本相等。此外,齒輪泵內部最低壓力產生于兩齒輪嚙合分離處,約為?0.13MPa,可見此處負壓將會導致海水發生氣化而產生氣泡,進而導致更為嚴重的空蝕、振動和噪聲等危害。齒輪泵內部最壓力產生于齒輪剛進入嚙合處,約為9.88MPa。

圖6 工況5條件下齒輪泵內部的壓力云圖Fig.6 Pressure contour inside gear pump under working condition 5

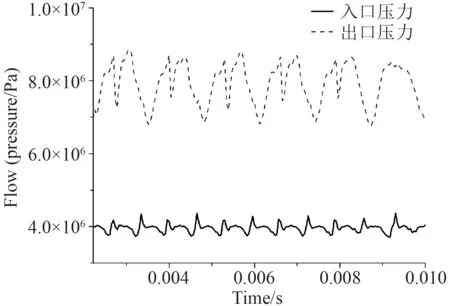

圖7 為齒輪泵入口與出口段監測點上的壓力隨時間的變化曲線。可知,齒輪泵出口段監測點上的壓力在8MPa附近進行劇烈脈動,脈動率約為15.2%,且其波形呈現非常明顯的鋸齒狀波動,這主要是由齒輪泵齒輪進行周期性嚙合導致的。齒輪泵入口段監測點上的壓力在4 MPa附近呈相對較弱的波動,脈動不均勻度降至9.4%,且其波形大部分較為平緩,僅在個別時刻出現尖峰。

圖7 齒輪泵入口與出口壓力隨時間的變化Fig.7 Variety of pressure in inlet and outlet of gear pump w ith time

3.4 流體介質對流量特性的影響

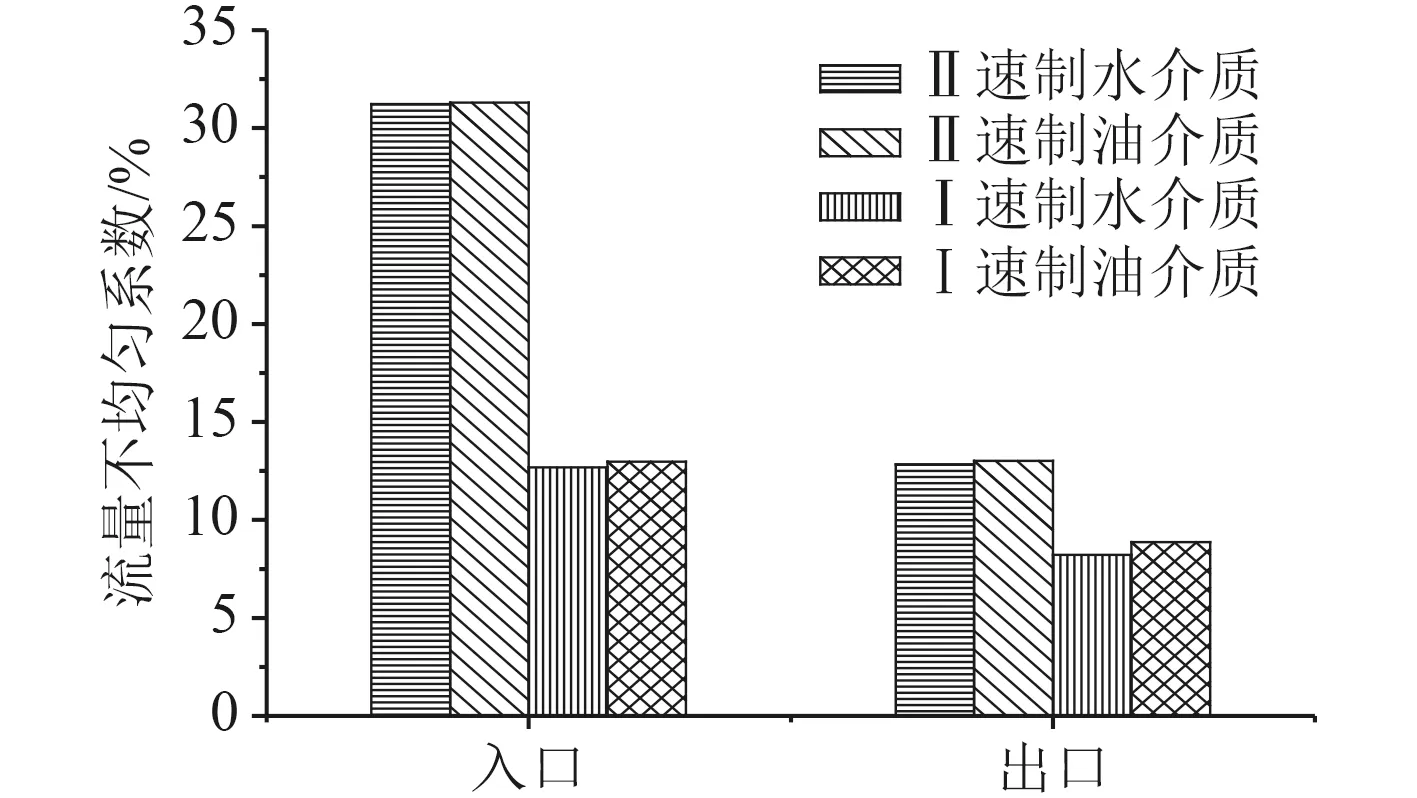

流體介質對齒輪泵的容積效率、實際流量和振動能級等參數具有顯著影響,對比分析流體介質為海水和液壓油時齒輪泵的流量特性,圖8為流體介質為海水額液壓油時齒輪泵的流量脈動率。可知,流體介質為海水時齒輪泵的流量脈動率略低于液壓油,這是由于海水的粘度僅是液壓油的1/15~1/70,而且海水產生的水膜厚度僅是液壓油的1/3~1/20,提高了齒輪泵內流體介質的流動性,使得齒輪泵內最大壓力呈小幅度小降,而最低壓力呈小幅度上升。

圖8 不同流體介質時齒輪泵的流量脈動率Fig.8 The flow fluctuation of gear pump under different fluid materials

4 結語

本文采用PumpLinx軟件對魚雷齒輪泵內部流場及其輸出特性進行數值研究,分析轉速和流體介質對魚雷齒輪泵流量特性的影響,主要得出以下結論:

1)在仿真轉速范圍內,齒輪泵的流量脈動率隨著轉速的升高而降低,而且齒輪泵入口的流量脈動率約為25.8%~34.1%,而出口的流量脈動率顯著降至16.1%~26.7%,這可能是由齒輪泵入口處困油容積由小變大而形成的超低壓力甚至空化現象導致的。

2)魚雷齒輪泵內部壓力從低壓腔向高壓腔呈階梯狀過渡,最高壓力產生于齒輪初始嚙合位置,而最低壓力產生于齒輪嚙合分離位置,約為?0.13MPa,極易出現空化現象。

3)齒輪泵出口的壓力呈鋸齒狀劇烈波動,脈動率約為15.2%,而入口的壓力脈動較為平緩,脈動率降至了9.4%。

4)流體介質為海水時齒輪泵的流量脈動率低于液壓油,這可能是由于海水的粘度遠低于液壓油,使得齒輪泵內部的流動性增強。