某車載天線陣面結構設計與仿真分析*

張李軍,王 晨,顧葉青,周小龍

(南京電子技術研究所,江蘇南京210039)

引 言

有源相控陣天線具有諸多優點,其高功率、高效率的本質特征為大幅提升雷達作用距離提供了最有效的技術途徑[1],已成為當今相控陣雷達發展的主流方向[2]。有源相控陣天線是典型的復雜電子機械裝備,通常由天線單元組合、T/R組件、電源模塊、饋線網絡模塊、熱控管網以及作為結構支撐基礎的天線骨架等組成[1]。其中,天線單元與T/R組件之間需實現快速互連,以滿足維修性與互換性的要求[3–4]。此外,也要求電源網絡、控制網絡等能快速方便地實現互連[5–6]。盲插互連技術是將一對具有盲插對接功能的電連接器分別裝在一個固定面板和一個可移動模塊上,通過移動模塊直接實現電連接器之間互連的技術[3–6]。

盲插互連可以使天線陣面獲得更高的集成度,可實現天線陣面結構的輕量化設計,從而提高雷達的綜合性能,而且無引線對接技術還使天線陣面更簡潔美觀。不過,盲插互連的高精度需求對天線陣面及天線骨架的結構設計提出了更高的要求。

本文介紹了某車載有源相控陣天線陣面高集成和功能模塊化的設計方法,采用內外框架拼裝形式的新型骨架,既保證了天線陣面的剛強度,又滿足了盲插互連的高精度需求,而且還可縮短研制周期,降低研制成本,為天線陣面的高集成設計提供了一種新的思路。

1 天線陣面系統設計

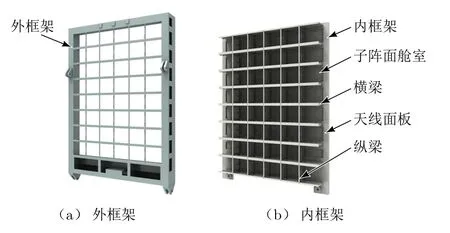

某車載有源相控陣天線陣面(圖1)包括天線單元組合、天線骨架、T/R組件、陣面電源、饋線網絡、冷卻網絡等設備。該天線根據陣面上的設備組成及設備之間的互連關系,結合可維修性、測試便利性和可靠性,采用了高集成和功能模塊化設計。由功能結構一體化冷卻面板替代傳統方案的不銹鋼冷卻管網,由盲插互連的饋線綜合層替代傳統方案的電纜組件直插式結構,相較于傳統天線陣面,其厚度減小了一半,質量減輕了40%,從而提高了雷達設備的高機動性。在天線陣面布局上,將若干個T/R組件集成為一個具有獨立功能的子陣面艙室模塊。天線陣面上的設備都安裝在天線骨架的前端或后端,骨架(陣面的承載結構)的逐級定位高精度設計保證了陣面上設備之間盲插互連的可靠性。

圖1 某車載有源相控陣天線陣面外形

天線面板將天線骨架分隔為前艙和后艙,前艙布置天線單元組合,后艙布置T/R組件及后端的饋線網絡。前艙由一體化多功能冷卻面板上統一的安裝基準保證盲插的高精度要求,實現T/R組件在前端與天線單元組合及冷卻面板的無引線互連。后艙通過饋線綜合層分配和匯總電訊信號,從而實現每一個子陣面艙室在功能上的獨立。

2 天線骨架設計

天線骨架內部由橫梁和縱梁分隔成具有獨立功能的子陣面艙室(圖2),每個子陣面艙室包含有源T/R組件、饋線網絡及天線單元組合等。T/R組件的上、下兩側通過浮動盲插形式實現與饋線網絡的信號互連。饋線網絡及T/R組件都安裝和定位在橫梁和面板上,彼此之間的定位精度是能否實現信號可靠互連的關鍵,所以為了保證T/R組件與饋線網絡信號互連的可靠性,對天線骨架提出了高精度的要求。

考慮到以上因素,在設計時將天線骨架拆分為內框架與外框架,兩側采用連接件固定,通過定位銷將內框架從前端安裝進外框架并用緊固件固定,如圖2所示。外框架由四周的箱梁拼焊成型,為鋼結構,起到保證結構強度和支撐的作用;內框架由橫梁和縱梁通過榫卯定位,與面板螺接拼裝,保證T/R組件、饋線網絡和天線單元盲插互連的精度。內框架以天線面板為基準,橫梁、T/R組件與面板定位,饋線網絡與橫梁定位,通過逐級定位將精度要求分配到橫梁上,而縱梁僅作為整個框架結構的支撐。天線面板上的安裝和定位要素由鋁板一體機加工成型,保證了各個部件拼裝的定位精度。橫梁由定制鋁型材機加工成型,避免了焊接等其他工藝帶來的變形問題,有效保證了因盲插互連產生的高精度需求。骨架內框架以零部件形式加工后再進行拼裝,大大縮短了項目研制周期,節約了成本。

圖2 天線骨架內外框架示意圖

車載平臺的天線陣面有密封的要求。雖然在結構形式上,天線骨架外框架包裹了內框架,但螺接形式并不能起到密封的作用。因此,在設計時,天線陣面的前端利用天線罩實現天線骨架內外框架的密封;在天線陣面的后端,在內框架與外框架之間設計門框,利用門框上的密封條實現天線骨架內外框后端結合處的密封。

3 天線陣面力學分析

3.1 有限元模型的建立

對于相控陣天線這樣的復雜結構,有限元法是最常用和最有效的力學分析方法。根據仿真分析內容的需要,采用ANSYS軟件對天線陣面的振動和沖擊特性進行分析。根據陣面的骨架結構形式進行有限元模型的建模,建模中對面板上的小孔、倒角和凸臺等特征進行簡化,不考慮其對骨架結構振動與沖擊性能的影響。由于天線骨架內大部分結構均為薄板結構,一個方向上的尺寸遠小于另外兩個方向,所以采用殼單元Shell63進行網格劃分。

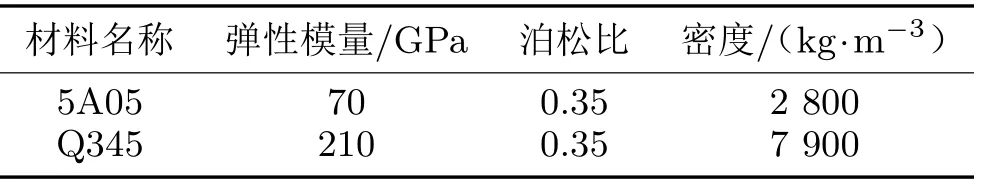

天線骨架外部由Q345鋼板焊接箱梁結構形成外框架,內部由鋁制縱梁與橫梁及面板形成內框架,結構所用材料參數見表1。計算時,天線骨架自身總質量為2.4 t,天線單元與其他附件的總質量約為4.9 t。

表1 材料參數

在進行力學分析時,涉及計算工作的物理量長度、質量、密度、力和應力的單位分別為mm,kg,kg/mm3,mN和kPa。為方便描述,建模、分析所涉及的總體坐標系約定為:X 軸方向為橫梁方向,Y 軸方向為縱梁方向,Z 軸方向為天線陣面厚度即法向方向,遵守右手定則。

3.2 天線骨架靜態分析

由于要求在有限的空間設計出合理的天線骨架結構,在嚴格控制質量的基礎上還需保證骨架結構在各種狀態下的強度和剛度,而且車載平臺天線骨架還需滿足一定的抗風能力,因此根據該型產品的環境條件要求,需對下面4種工況進行分析校核:

1)工況1,倒豎狀態,不工作;

2)工況2,6級風,風速為13.8 m/s,自重,計算參考溫度為20°C,需保精度工作;

3)工況3,8級風,風速為20 m/s,自重,計算參考溫度為20°C,需正常工作;

4)工況4,12級風,風速為40 m/s,自重,計算參考溫度為20°C,設備不損壞。

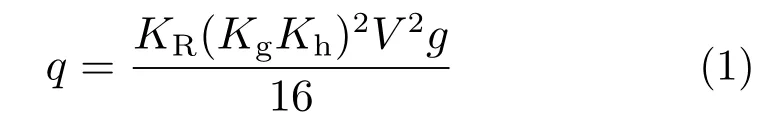

通過施加均布載荷,模擬它對天線骨架的影響。當給定風速為平穩風速時,風壓q的計算公式為:

式中:V 為風速;g 為重力加速度;KR為風阻系數,主要取決于物體的形狀與風向,這里3種工況中均取1.4;Kg為陣風因子,當給定風速為最大風速時取為1;Kh為高度因子,取為1。

經計算,工況2,工況3和工況4下的風壓分別為167 Pa,350 Pa和1 400 Pa。分析時,風壓等效為集中力載荷,施加在相應的節點上。

經分析,在天線陣面倒豎狀態(工況1)下,天線骨架的最大應力為61 MPa,出現在上支耳處,不超出Q345鋼的屈服強度345 MPa,相應的應力分布如圖3所示。

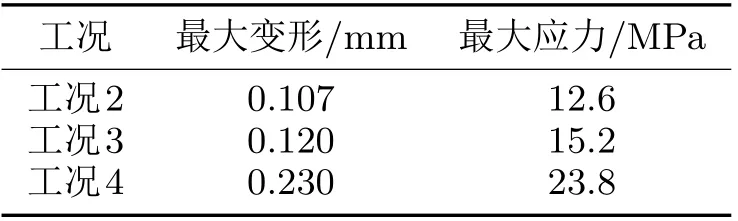

天線陣面工作狀態的3種工況下的最大變形和最大應力見表2。天線骨架在3種工況下的最大應力分別為12.6 MPa,15.2 MPa和23.8 MPa,均出現在上支耳處,不超出Q345鋼的屈服強度345 MPa。圖4為工況3下的應力分布云圖。

表2 工作狀態下的靜態分析結果

圖4 陣面工況3下的應力分布云圖

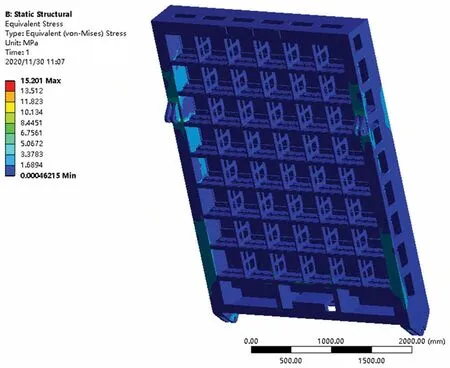

天線陣面在高低溫條件下需保證精度要求,其低溫工作條件為?40°C,高溫工作條件為+50°C。天線陣面上的設備(包括天線單元)都安裝定位在天線骨架內框架上,且均為同質材料,熱膨脹系數一致,可保證高精度要求。前端和后端由高頻箱門和天線罩與外界高低溫環境隔離,需保精度的骨架內框架和陣面設備為艙內環境,受高低溫環境影響相對較小。天線骨架內外框架通過連接件過渡,有一定的調節作用。經分析,天線陣面在高低溫下的變形為1.02 mm,滿足電訊提出的精度指標要求,如圖5所示。

圖5 陣面變形分布云圖

3.3 天線骨架振動沖擊分析

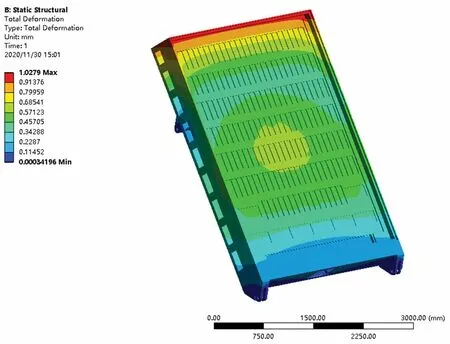

車載有源相控陣雷達在滿足高機動要求的同時,在長距離運輸時,其天線陣面及天線骨架還需保證強度和剛度。根據國軍標要求,隨機振動和沖擊條件見表3和表4。

表3 隨機振動條件

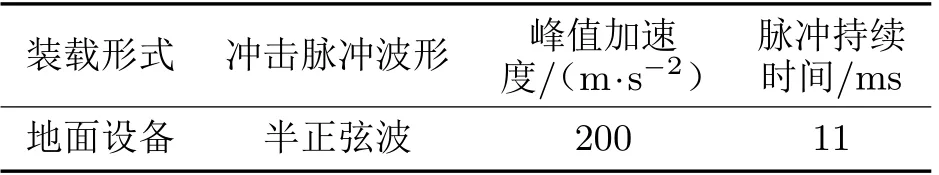

表4 沖擊條件

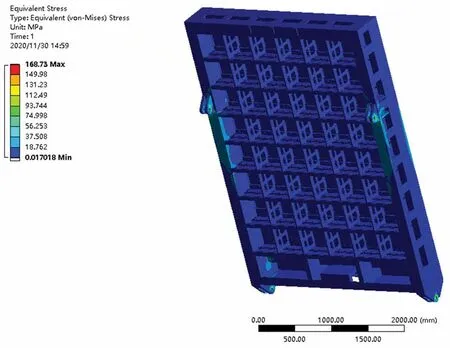

經分析,在垂向振動工況下,天線骨架的最大變形為0.22 mm,滿足電訊提出的精度指標要求,最大應力為168.7 MPa,出現在上支耳處,不超出Q345鋼的屈服強度345 MPa,相應的應力分布如圖6所示。

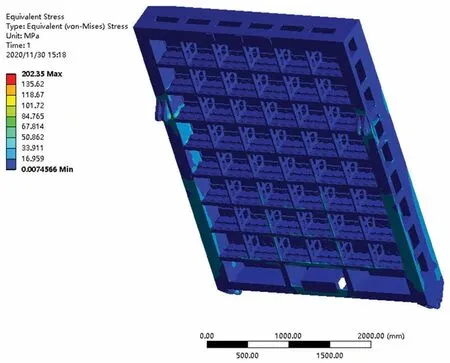

在垂向沖擊工況下,11 ms時天線骨架的最大變形為5.15 mm,最大應力為202.35 MPa,出現在上支耳處。垂向沖擊時,天線骨架內外框架拼裝連接件(采用7075鋁合金材料,許用應力約為550 MPa)的最大應力為203.7 MPa,滿足強度要求。圖7為垂向沖擊變形分布云圖。

圖6 垂向振動應力分布云圖(3σ)

圖7 垂向沖擊變形分布云圖

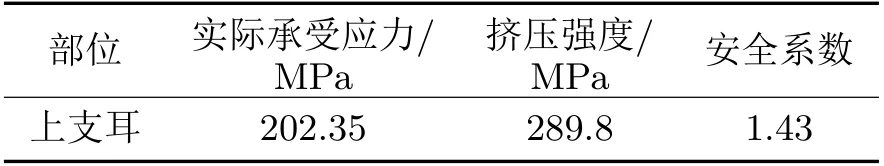

支耳孔承受由螺栓傳來的載荷,為防止因孔變形配合精度下降,導致天線在沖擊和振動條件下無法正常工作,需校核支耳孔的擠壓強度。支耳材料為鋼Q345,其屈服強度σb= 345 MPa,實際承受應力σbr= Pult/dt(σbr從仿真結果中提取得到,Pult為支耳片承受的設計載荷,t為時間),安全系數η =Kbrσb/σbr(Kbr為擠壓系數,Kbrσb為擠壓強度),設計時需保證安全系數大于1。校核結果見表5。從表5可知安全系數大于1。在實際設計時,上支耳處還增加了筋板,以進一步提高安全裕度。

表5 支耳孔校核結果

4 結束語

針對某車載有源相控陣雷達高機動的設計需求,天線陣面采用高集成和功能模塊化設計,由功能結構一體化冷卻面板替代不銹鋼冷卻管網,由盲插互連的饋線綜合層替代電纜組件直插式結構。相較于傳統天線陣面,其厚度減小了一半,質量減輕了40%。設計時天線骨架外部采用由鋼板焊接的箱梁結構形式的外框架,保證天線骨架在各環境條件下的強度和剛度;內部采用橫縱梁與面板逐級定位的高精度設計的內框架,保證天線骨架內設備及饋線網絡安裝的高精度要求。從仿真分析可以看出,天線骨架結構在各工況下均能滿足電訊提出的精度指標要求,整體性能較好。