撓性基板疊裝互聯組件隨機振動響應分析*

李 鵬,潘開林,趙魯燕

(1. 桂林電子科技大學海洋工程學院,廣西北海536000;2. 桂林電子科技大學機電工程學院,廣西 桂林541004)

引 言

電子設備在運輸及使用過程中不可避免地會受到機械振動和沖擊作用。據統計,由振動引起的電子設備失效約占27%[1]。應用撓性基板疊裝互聯的三維立體組裝技術在顯著提高組裝密度的同時也給電子設備帶來了一些新問題(如由振動疲勞引起的可靠性問題)[2]。隨機振動分析有助于檢驗產品在實際使用環境中的抗振可靠性,因此研究疊裝互聯結構組件在隨機振動時的動力學性能大有必要。采用有限元分析軟件對應用撓性三維組裝技術的電子產品進行隨機振動條件下的動力學分析,有利于提高電子產品的機械可靠性。

本文首先對撓性基板疊裝互聯結構組件進行隨機振動組態分析,得到組件的固有頻率和振型,然后對組件結構進行隨機振動條件下的動力學響應分析,不僅能為預測結構的安全裕度提供依據,還有利于驗證疊裝互聯結構能否克服振動引起的各種問題。

1 疊裝互聯組件結構簡介

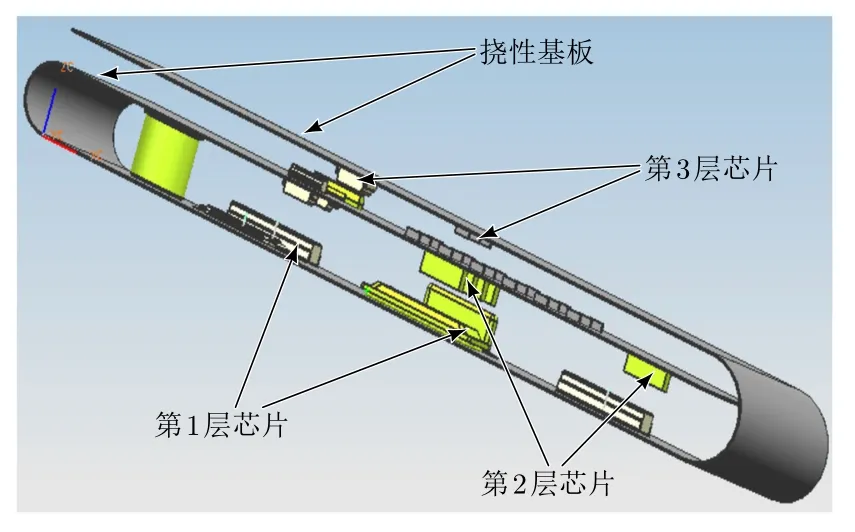

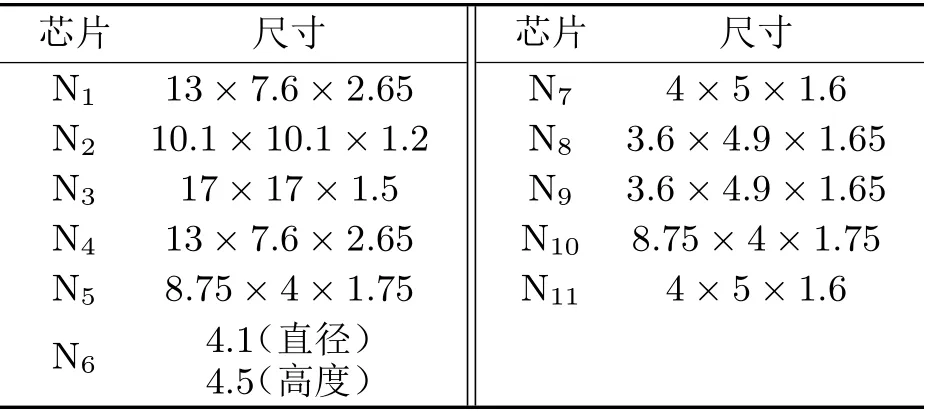

撓性基板疊裝互聯結構組件以由三層聚酰亞胺材料制作的柔性印制電路為基板,卷曲折疊后的三層基板上隨機組裝有11個尺寸不同的有源器件,編號為N1—N11,折疊后形成的疊裝互聯結構采用灌封膠進行整體灌封。首層和第2層基板的結構尺寸均為85 mm×80 mm×0.2 mm,第3層基板的結構尺寸為95 mm×80 mm×0.2 mm。首層和第3層基板所在面各有6個螺釘固定在設備結構上。撓性基板疊裝互聯結構組件如圖1所示,組件及內部元件的尺寸見表1。

圖1 撓性基板疊裝互聯結構組件結構

表1 撓性基板疊裝互聯模塊尺寸參數 mm

2 有限元分析建模

隨機振動分析前需進行組件模態分析。模態分析是動力學分析(如瞬態動力學分析、諧響應分析及譜分析等)的起點[3]。隨機振動響應是將模態分析得到的各階振型進行疊加處理后得到的分析結果。

2.1 模型的建立

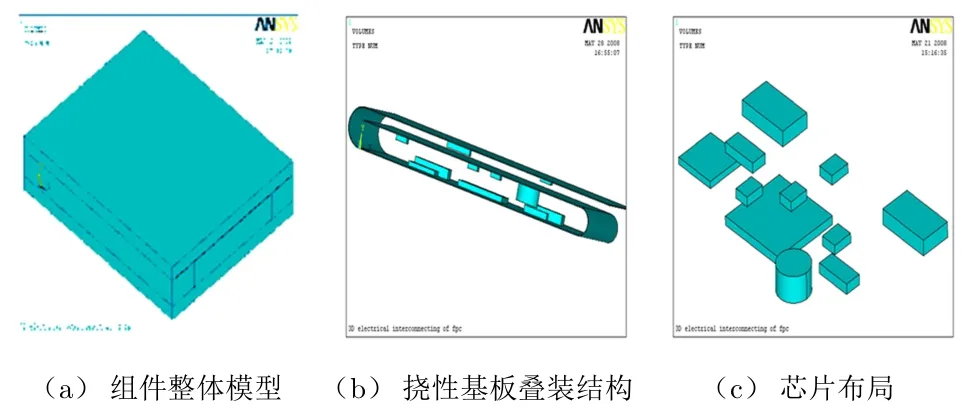

有限元分析的首要步驟是建立仿真模型,合理的模型是確保仿真分析結果準確的前提。為便于后續組件材料及結構參數的調整,采用ANSYS軟件自帶的APDL參數化建模方法建立組件有限元模型,參數化建模使建模過程變得更加靈活[4]。建模時運用ANSYS前處理功能,采用自下向上和體素生成方法完成模型建立。建立的組件實體模型如圖2所示[5]。

圖2 組件有限元分析實體模型

2.2 網格劃分

整體組件結構的網格劃分都采用8結點四面體Solid45單元[1]。網格劃分影響分析結果的準確度,為提高計算效率,先進行粗略網格劃分,然后利用ANSYS軟件的布爾操作功能及掃掠網格劃分技術提高核心位置的劃分精度[6]。對模塊內部元件進行二次劃分,提高網格密度,對基板和灌封體則采用較為稀疏的網格劃分,網格劃分精度需根據各網格劃分的模型分析結果進行多次調整。網格劃分后的有限元模型如圖3所示。

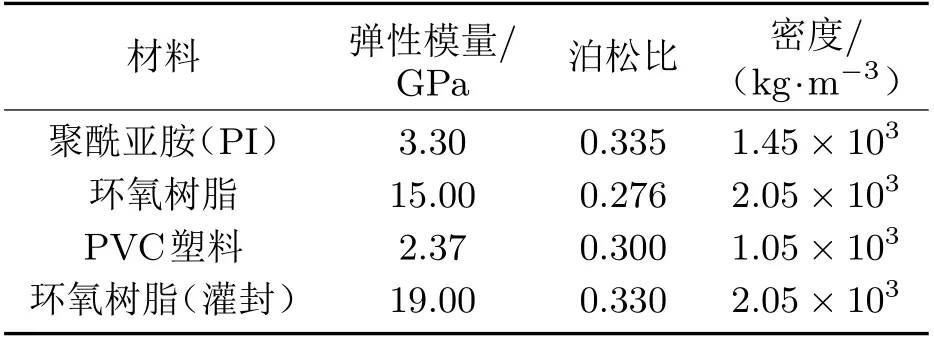

2.3 材料屬性定義及約束設置

組件結構包括芯片、撓性基板、灌封膠和接插件,其中灌封膠占據空間較大。根據前期的模態分析對比結果,灌封膠材料選用環氧樹脂,撓性基板選用聚酰亞胺,塑封芯片定義為環氧樹脂,接插件選用PVC塑料,這些材料的屬性見表2[5,7–9]。

表2 組件所用材料的力學參數

仿真分析前需對模型進行約束設置。組件整體互聯結構通過右側接插件與外界固定,對此處施加全約束。對接插件周邊區域施加單向約束,同時對上下面各6個螺釘固定點施加全約束[10]。

3 組件模態分析

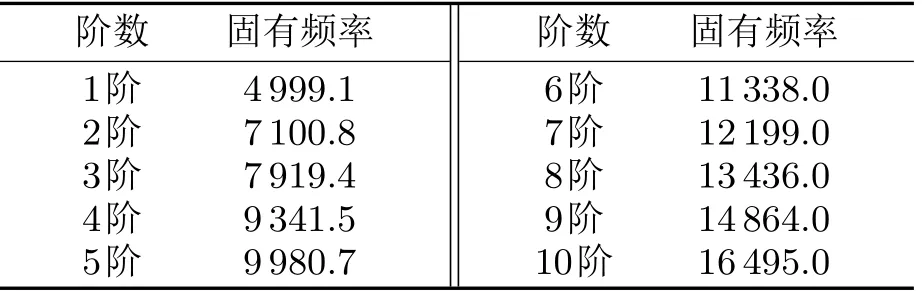

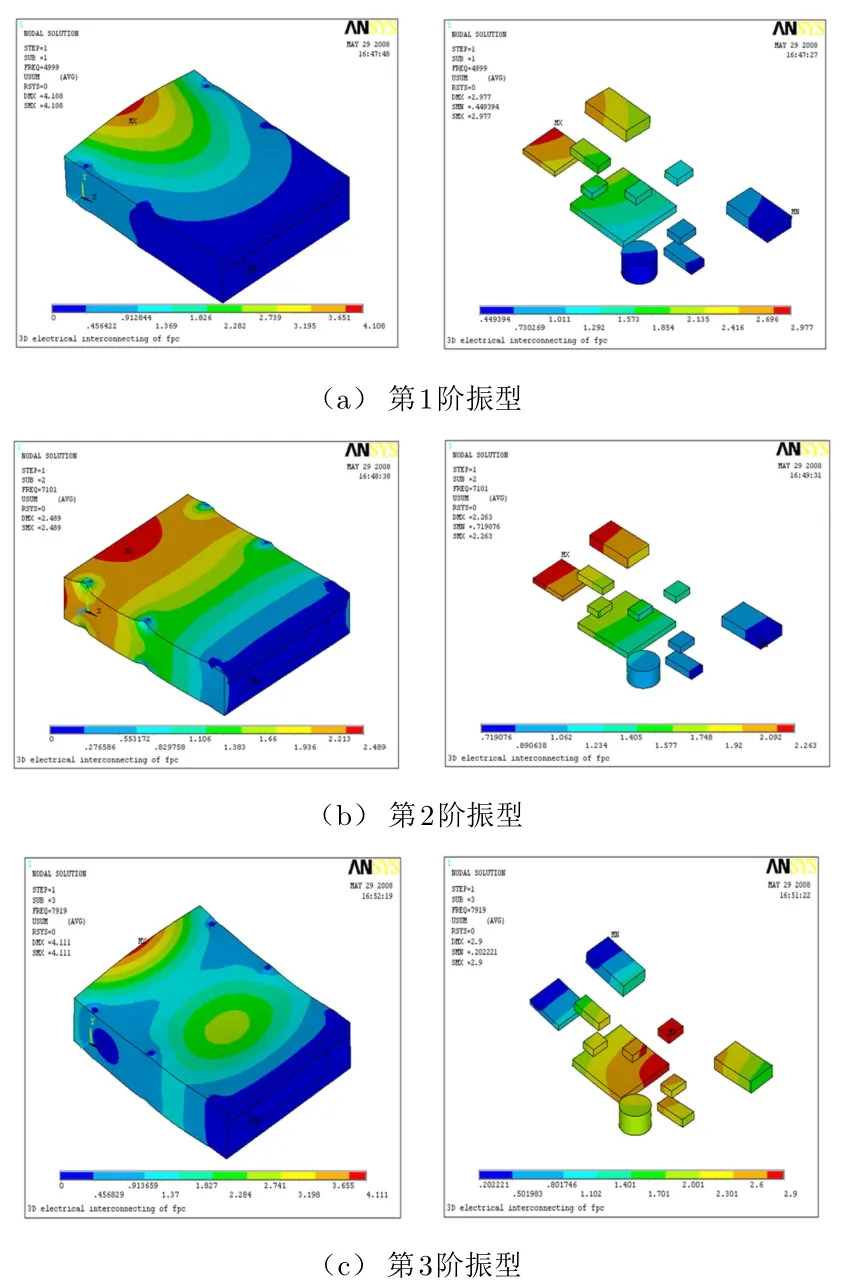

模態分析用于確定隨機振動響應分析時的結構固有頻率和振型[2]。模態分析仿真出結構前10階的固有頻率,振型反映結構在不同方向的振動情形,二者決定了組件結構對外界動力載荷的響應狀態[11]。施加邊界約束后進行運算,在ANSYS Workbench中進行模態分析,得到組件前10階的固有頻率,見表3,其中最低的第1階固有頻率高于一般隨機振動頻率的最大值2 000 Hz。模態分析前3階組件整體及芯片局部振型如圖4所示。

表3 疊裝互聯結構前10階固有頻率 Hz

圖4 組件結構模態分析前3階振型圖

由前3階振型可知:組件結構響應的第1階振型以彎曲振型為主,遠離接插件端在y 向有較大幅度的彎曲變形,中間位置振幅較大,內部器件的最大形變位移出現在外側芯片處;第2階振型是沿z向拉伸變形的整體側拉伸,越遠離接插件拉伸越顯著,上下底面全約束點出現較大的形變位移;第3階振型是以沿y向彎曲振型為主的正彎曲,中部振幅最大,遠離接插件一端振幅較為顯著。在振動載荷下,組件撓性基板沿厚度方向發生彎曲變形,但變形量均在允許的極限范圍內。在進行組件芯片布局設計時,應盡量將重要器件或振動敏感器件布置在基板邊緣處。

4 組件隨機振動響應分析

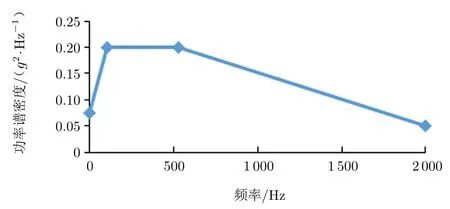

本仿真對給定加速度功率譜模型施加載荷,對模型施加的加速度功率譜密度與頻率的關系曲線如圖5所示。隨機振動方向為x,y,z 三個方向,隨機振動載荷激勵自動施加在位移約束位置節點上。為便于在后處理器中觀察結構振型,采用Block Lanczos法得到完整振型,分析時將擴展模態嵌入模態求解過程中進行,擴展為所有模態[8]。

圖5 加速度功率譜密度與頻率關系曲線圖

仿真分析時需合并所有模態,本仿真采用功率譜密度(Power Spectral Density, PSD)模態合并方法,即對全部10階模態進行合并,對于位移響應,合并每階模態的位移和應力,用于計算連接器與撓性傳輸互聯結構的1σ位移和應力等。仿真結束后分析應力響應、位移響應、加速度響應等,觀察有限元模型的1σ 解。分析x,y,z 向加載時的應力、應變云圖等,可得到隨機振動激勵時接插件與撓性傳輸載體連接結構在一定頻率范圍內的應力分布及變形情況。

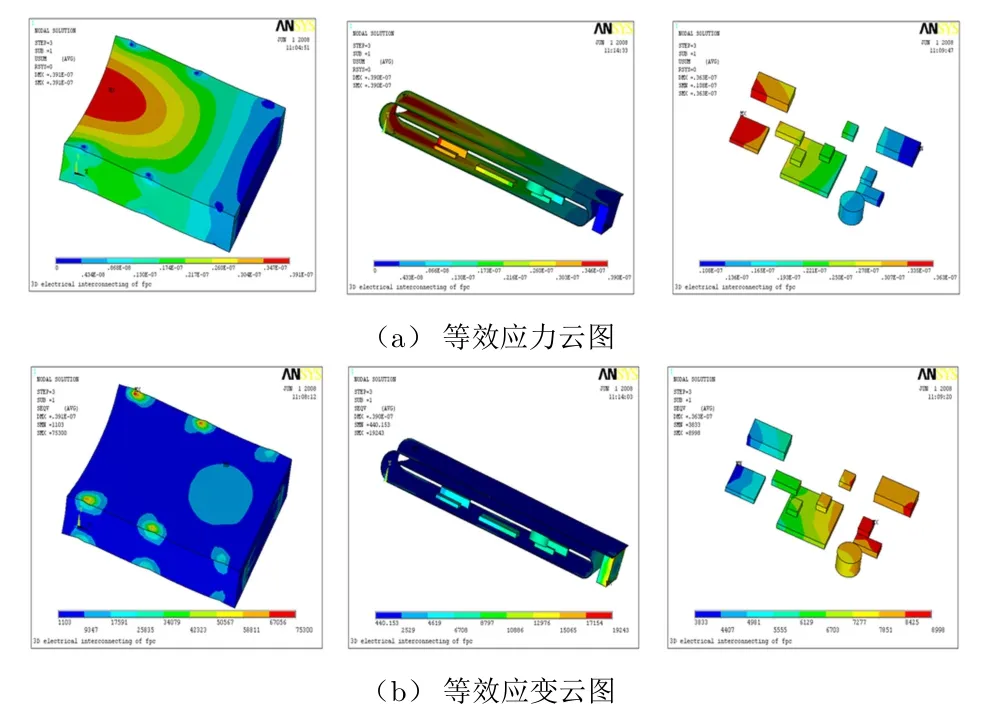

4.1 施加x向激勵

施加x向激勵時所得到的1σ等效應力、應變分布如圖6所示。由圖6可知:組件整體結構的最大應力為75.3 kPa,位于灌封體右側接插件邊緣處;內部芯片的最大應力為8.998 kPa,出現在芯片N7上。由x向激勵所得組件的1σ等效應變分布可知:組件整體最大應變為3.91×10?5,位于灌封體左側8108節點處;內部芯片的最大應變為3.63×10?5,位于組件左側N2芯片上的1462節點處。在x向隨機振動加載條件下,遠離接插件一端振幅最大。

圖6 x向激勵組件1σ等效應力、應變云圖

選取組件及芯片的最大應變節點8108和1462進行位移、速度及加速度響應譜分析。結果表明,組件1階固有頻率4 999 Hz遠高于所加激勵譜振動頻率,整個響應譜中最大位移點均未出現最大的位移、速度和加速度響應,說明組件結構是安全可靠的。

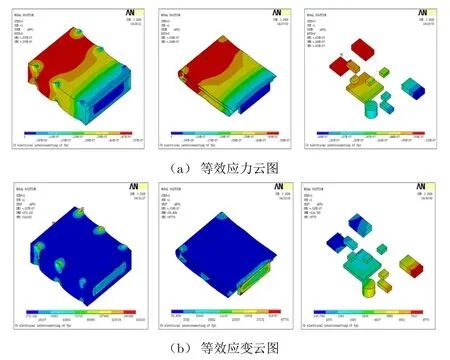

4.2 施加y向激勵

施加y向激勵時所得組件的1σ等效應力、應變分布如圖7所示。由圖7可知:組件整體的最大應力為187.8 kPa,出現在組件全約束點處;內部芯片上最大應力為9.003 kPa,出現在芯片N2處;撓性基板的最大應力為33.29 MPa,出現在遠離接插件一端的中部。由y向激勵組件1σ等效應變分布可知:組件整體的最大應變為1.48×10?4,位于灌封體左側17712節點處;撓性基板的最大應變為1.43×10?4,位于基板左側中部;內部芯片的最大應變為1.24×10?4,位于N2芯片上1340節點處。y 向隨機振動時,遠離接插件一端中部位置的振幅最大。

圖7 y向激勵組件1σ等效應力、應變云圖

選取組件及芯片的最大應變節點17712和1340進行位移、速度及加速度響應譜分析。結果表明,組件1階固有頻率4 999 Hz遠高于所加激勵譜的振動頻率,整個響應譜中最大位移點均未出現最大的位移、速度和加速度響應,說明組件結構也是安全可靠的。

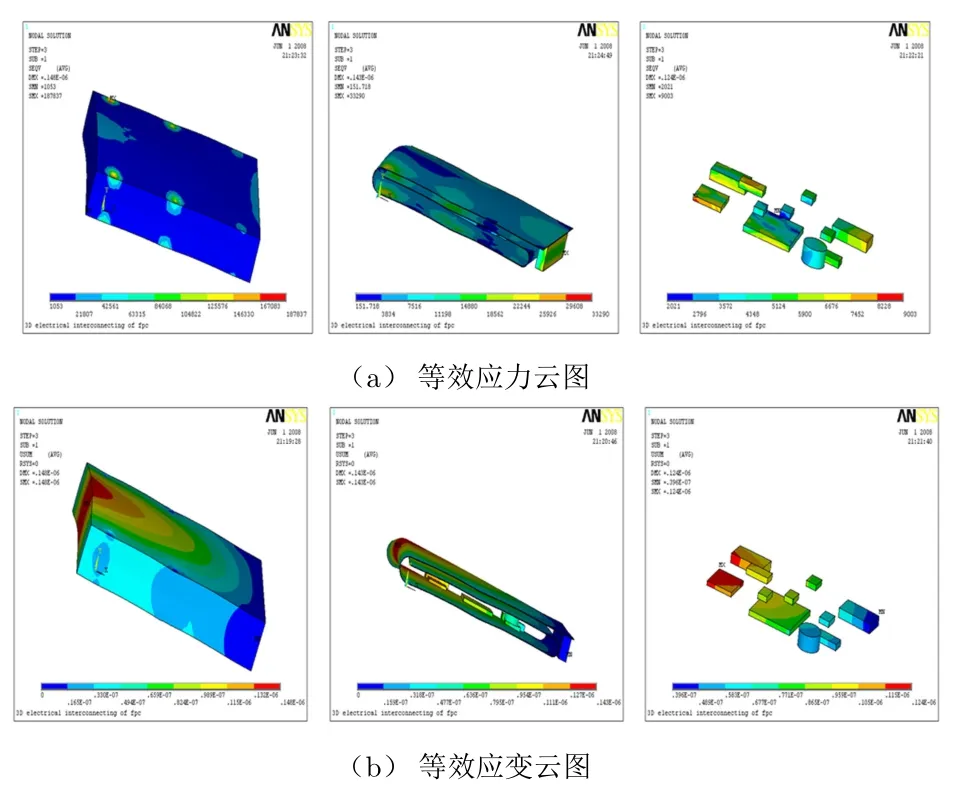

4.3 施加z向激勵

加載z 向激勵時所得組件的1σ等效應力、應變分布如圖8所示。由圖8可知:組件整體的最大應力為161.053 kPa,位于右側接插件邊緣處;內部芯片的最大應力為8.775 kPa,產生于芯片N4上;左側接插件處產生的最大應力為47.776 kPa。由z 向激勵所得組件的1σ等效應變分布可知:此時模塊整體的最大應變為5.38×10?5,位于模塊左側中部14728節點處;內部芯片整體的最大應變為5.35×10?5,出現在芯片N2上1340節點處。當發生z 向隨機振動時,最大振幅出現在遠離接插件的一端。

選取組件及芯片的最大應變節點14728和1340進行位移、速度及加速度響應譜分析。結果表明,組件的1階固有頻率4 999 Hz遠高于所加激勵譜的振動頻率,整個響應譜中最大位移點均未出現最大的位移、速度和加速度響應,說明組件結構也是安全可靠的。

圖8 z向激勵組件1σ等效應力、應變云圖

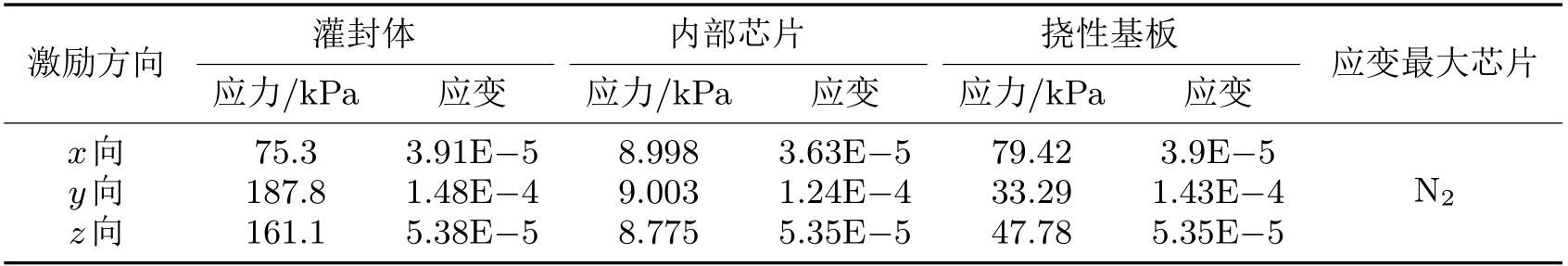

4.4 結果分析與強度校核

在x,y,z 三個方向激勵加載條件下,隨機振動分析得到的1σ應力、應變結果對比見表4。由表4可知,隨機振動中組件各部分結構產生的等效應力及應變均較小。通過對比可知:最大應力點出現在y 向激勵時組件左側灌封體中部位置,大小為187.8 kPa,且該位置的內部基板和布局芯片也是最大應力承受點,在實際使用中,該位置出現振動破壞及失效的概率較高;最大等效應變出現在y向激勵時內部芯片N2上,數值為1.43×10?4。

因組件的1階固有頻率高于所加激勵譜振動頻率,在整個響應譜中,最大應力、應變節點均未出現最大位移、速度和加速度等響應,在振動條件下正常使用時可保證組件的動力學性能,安全可靠。

表4 各向隨機振動1σ應力和應變對比表

通過等效應力計算仿真數值可以檢驗組件的抗振結構強度。在結構設計中需設置安全系數n(又稱加倍因子),在給定的載荷條件下,計算應力應乘以適當的加倍因子作為最終應力水平來計算結構的安全富余度[1]。振動載荷安全系數n取1.2 ~1.35,安全裕度MS的計算如下:

式中:[σ]為許用應力;σmax為計算應力值,即在加載作用下結構上的最大應力值。

5 結束語

本文應用ANSYS軟件對撓性基板疊裝互聯組件進行了結構模態分析和隨機振動分析,分別對組件施加x,y,z三個方向上的激勵后,對組件各部分的應力、應變進行了分析和對比。仿真結果表明,在以環氧樹脂灌封的撓性基板疊裝互聯組件整體灌封體、撓性基板和內部芯片等位置,隨機振動過程的最大等效應力和應變均較小。組件的最大應力出現在y向激勵條件下的整體灌封體上,最大等效應變出現在y 向激勵時組件內部芯片N2上,且應力、應變數值較小,均未超出材料參數的極限。隨后,對隨機振動分析條件下的組件結構進行了強度校核。選用1.35安全系數時,計算所得安全裕度大于零,組件結構滿足強度要求。在隨機振動分析過程中,組件結構的1階固有頻率遠高于所加激勵譜的振動頻率,整個響應譜中的最大應變節點未產生最大響應,說明結構的使用性能是可靠的。該隨機振動分析結果可為后續組件振動疲勞壽命的預測和分析提供依據。