基于改進模糊診斷的SMT產線質量追溯方法研究*

常建濤,郭 嘉,林庭武,楊勝康,郭 靜,張凱磊

(1. 西安電子科技大學,陜西 西安710071;2. 中興通訊股份有限公司,陜西 西安710065)

引 言

質量追溯指的是產品質量問題的追根溯源,定位質量問題發(fā)生的關鍵環(huán)節(jié),得出不同質量問題(缺陷)的關鍵影響因素,以此為依據對生產過程的各類參數進行推薦和優(yōu)化,提高產品質量。在表面貼裝技術(Surface Mount Technology, SMT)產線生產過程中,錫膏印刷環(huán)節(jié)是影響產品質量的重要一環(huán)。目前該環(huán)節(jié)的各類參數對質量的影響程度不明確,導致質量追溯的準確度較低,難以精準確定SMT產品質量問題的根原因。統(tǒng)計表明,錫膏印刷環(huán)節(jié)產生的缺陷占總體缺陷的60%~70%[1],采取先進的質量追溯方法對錫膏印刷過程進行準確、高效、全面的質量追溯是降低缺陷發(fā)生概率的有效手段。

目前,對于質量追溯的研究主要包含3個方面:基于信息系統(tǒng)、基于傳統(tǒng)追溯理論和基于數據挖掘的追溯方法。在信息系統(tǒng)軟件方面,文獻[2]開發(fā)了動態(tài)質量可追溯系統(tǒng)來解決發(fā)動機點火系統(tǒng)的質量追溯問題。文獻[3]針對電動車的質量追溯問題,建立了電動車控制器產品質量追溯系統(tǒng)。文獻[4–6]各自通過制造執(zhí)行系統(tǒng)(Manufacturing Execution System,MES)構建了不同產品的質量追溯模型。文獻[7]構建了產品質量物料清單(Bill of Material, BOM)跟蹤和追溯模型。文獻[8]研究了裝配過程質量主動控制的體系架構,構建了一套使能裝配過程質量控制的系統(tǒng)和關鍵技術,全面全程地記錄了可能引起質量問題的各種因素,可實現包括質量門(Quality-gate, Qgate)校驗信息、裝配工藝信息、設備工況信息、工序質量信息、裝配失效信息、防誤信息和推理案例等內容的追溯。文獻[9]研究了機電產品元動作單元質量追蹤溯源技術,分析了元動作單元質量追溯流程,對元動作單元質量追溯系統(tǒng)進行了設計,包括功能模塊設計和總體結構框架設計。近年來,國內外研究人員開始將物聯網和區(qū)塊鏈等信息技術運用于工業(yè)產品的質量追溯中。例如,文獻[10]對橡塑產品的生產信息需求進行分析,設計了基于物聯網技術框架的系統(tǒng)總體架構。文獻[11]開發(fā)了基于區(qū)塊鏈的鋼鐵物聯網質量可追溯系統(tǒng)。文獻[12]設計了基于區(qū)塊鏈技術的質量追溯系統(tǒng),實現質量問題的精準定位。

在傳統(tǒng)的追溯理論方面,文獻[13]針對汽車變速箱總裝線的質量追溯問題從IDEF0(Integrated computer aided manufacturing DEFinition Method)到IDEF3進行追溯,每個階段使用質量矩陣和批次清單理論進行質量分析。文獻[14]使用了控制圖、統(tǒng)計過程控制(Statistical Process Control, SPC)分析等傳統(tǒng)質量分析方法來解決火車車輪的質量追溯問題。文獻[15]以Petri網為工具建立了產品質量追溯過程模型,同時采用失效模式與影響分析(Failure Mode and Effects Analysis, FMEA)方法對產品質量追溯過程模型進行分析。文獻[16–19]將條碼技術與射頻識別(Radio Frequency Identification, RFID)相結合進行零件質量的追溯,用于產品質量的改進。在基于數據挖掘的追溯方法方面,文獻[20]使用關聯規(guī)則從時間序列中獲取熱浸鍍鋅鋼絲的故障原因,速度降低、溫度降低等因素對質量問題的支持度為0.62,置信度為0.65。文獻[21]使用關聯規(guī)則進行鉆頭生產過程的質量問題追溯。

針對SMT產品質量追溯的方法主要有實驗設計、統(tǒng)計分析和數據挖掘等。其中,實驗設計是錫膏印刷質量影響因素分析中應用最廣泛的方法之一。文獻[22]采用田口試驗設計研究了39個印刷技術參數之間的關聯關系,然后通過專家經驗篩選出4個影響SMT質量的關鍵因素。文獻[23]從參數調整、引入檢驗因子、調整正交試驗表三個方面對田口實驗設計進行優(yōu)化。文獻[24]采用自由變形(Free-Form Deformation,FFD)針對球柵陣列封裝(Ball Grid Array, BGA)研究了錫膏印刷工藝參數對錫膏體積和偏移量的影響程度,首先從部分析因設計試驗中收集數據,然后進行多響應優(yōu)化和方差分析來獲取顯著影響因素。

基于統(tǒng)計學和數據挖掘的方法主要通過質量影響因素的分析來獲得影響質量的關鍵因素并對其進行改進,以此提升產品質量,實現產品質量問題的溯源。文獻[25]對8種主要的焊接缺陷進行了分類,對比了22個印刷工藝參數與良品率之間的關聯,采用數據挖掘的混合方法:主成分分析、聚類、自組織映射和決策樹算法,在31個影響因素中選出15個重要因素。文獻[26]將數據挖掘技術中的自組織映射神經網絡、K均值聚類(K-Means clustering algorithm, K-Means)和決策樹等算法應用到SMT生產線的錫膏印刷過程數據中,構建焊點質量預測模型,通過聚類得到影響焊點質量的主要因素。文獻[27]通過研究錫膏印刷過程特性得到了影響錫膏印刷厚度的因素參數,然后將關鍵因素參數代入高斯核函數(Radial Basis Function,RBF)神經網絡來預測錫膏厚度。文獻[28–29]采用回歸模型對歷史數據進行分析,確定鋼網印刷影響因素的定量關系,如脫膜速度、刮刀壓力和速度等13個因素對錫膏印刷質量的影響。文獻[30]通過對錫膏檢測數據的分析,研究了模板面積比率對錫膏轉移率的影響,采用加權排序法和統(tǒng)計學方法得出結論:影響錫膏轉移性能最關鍵的因素之一是模板的制作質量。

綜上所述,聚類、決策樹、神經網絡等方法已經應用到SMT產線質量追溯過程中,取得了一定的效果。錫膏印刷質量影響因素分析仍然依賴于生產經驗,對生產過程涉及到的各類參數分析不足,導致一些影響錫膏印刷質量的重要參數缺失,并且未充分考慮數據之間的隱性關聯關系對印刷質量的影響,因此追溯的準確性仍然不高,質量追溯的定性定量根原因結果無法滿足實際產線的應用需求。為此本文提出了一種基于改進模糊診斷的SMT產線質量追溯方法,實現了印刷質量缺陷的定性定量根原因的準確分析。

1 錫膏印刷過程

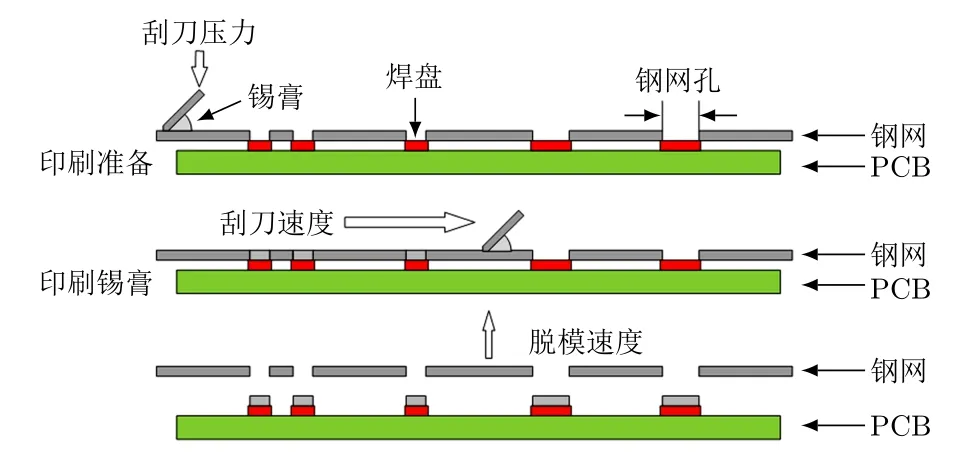

錫膏印刷是SMT生產過程中的關鍵工序,使用的原料主要包括印制電路板(Printed Circuit Boards,PCB)和錫膏,使用的生產工具主要包括刮刀和鋼網。錫膏是由焊錫粉、助焊劑等混合而成的膏狀物品,可以將元器件暫時固定在對應的焊盤上,直至回流爐工序結束,將元器件牢牢固定在電路板上。如圖1所示,錫膏印刷主要包含印刷準備、印刷錫膏和鋼網脫離3個步驟。

1)印刷準備。主要是將鋼網放置在電路板上并進行對中操作。之后,將刮刀移動到鋼網的一端,將錫膏放置在刮刀和鋼網之間,設定好刮刀壓力等生產參數。

2)印刷錫膏。刮刀沿著某一方向水平移動,推動錫膏移動到鋼網的另一邊。在移動過程中,因為刮刀和鋼網之間有一定的角度,且錫膏是具有一定粘度的流體,因此刮刀會對錫膏產生向下的作用力,使錫膏填充到鋼網的網孔中,與焊盤接觸。

3)鋼網脫離。主要是將鋼網與電路板脫離。在脫離時,錫膏由于重力作用會與鋼網分離,停留在焊盤上。在脫離過程中,生產參數對印刷質量有著重要影響。

圖1 錫膏印刷過程示意圖

2 基于改進模糊診斷的動態(tài)錫膏印刷質量追溯模型

錫膏印刷過程所涉及的生產要素眾多,且這些要素之間相互影響,關系復雜多變,導致錫膏印刷缺陷與生產要素之間的邏輯關系模糊,無法根據人工經驗進行準確及時的質量追溯,確定導致印刷缺陷的關鍵原因。因此,可以將模糊理論用于錫膏印刷環(huán)節(jié)質量問題追溯,根據模糊理論的基本思想設計診斷算法。

2.1 印刷缺陷與缺陷成因定義

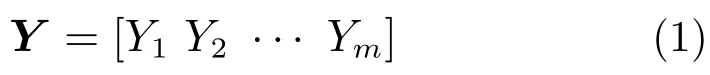

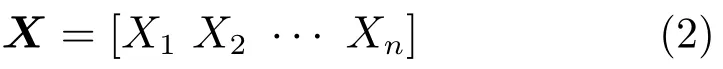

對SMT工藝流程進行分析,熟悉SMT工藝具體流程、關鍵機理等,確定錫膏印刷質量問題追溯所需數據集,如:物料數據、印刷工藝參數數據、檢測數據。為了降低錫膏檢查(Solder Paste Inspection, SPI)檢測環(huán)節(jié)的漏報率和誤報率,需要根據人工經驗對SPI檢測結果進行優(yōu)化,使得追溯的結果更全面和準確。根據數據確定印刷缺陷和缺陷原因,設印刷缺陷為Y,采用歐式向量的方式描述:

式中,m是缺陷的總數量。設缺陷成因為X,采用歐式向量的方式描述:

式中,n是缺陷成因的數量。

2.2 建立模糊診斷數學模型

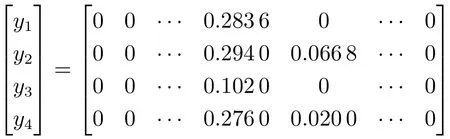

根據模糊數學理論,得到缺陷向量Y 和缺陷成因向量X 之間的關系:

也可以描述為:

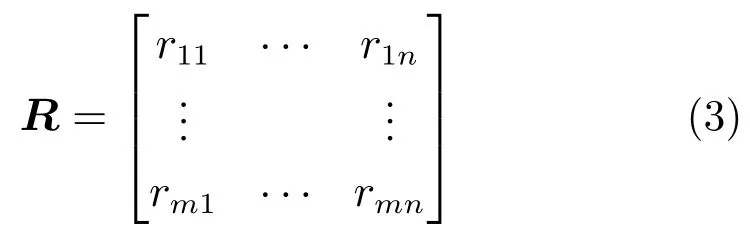

式中:R為模糊關系矩陣,陣中的元素rij表示第i種缺陷對第j 種缺陷成因的隸屬度;“?”為模糊算子。模糊矩陣的精度對模糊診斷的準確度有很大影響。

基于模糊統(tǒng)計法確定隸屬度:

式中:nij表示第i個缺陷屬于第j 個原因的次數;ni表示第i個缺陷的出現次數。

2.3 確定德爾菲隸屬度

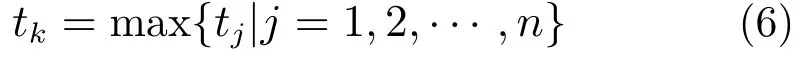

采用德爾菲優(yōu)序數法來確定德爾菲隸屬度值sij。假設錫膏印刷缺陷Yi有n種可能導致該缺陷的生產要素X1,X2,··· ,Xn,對于印刷缺陷Yi,將所有可能導致該缺陷的成因進行兩兩對比,每次對比時,選出最容易導致該缺陷的生產要素,并對該生產要素記錄一次優(yōu)序數。每位產線專家需要進行n(n ?1)/2次優(yōu)序數比較。假設在對比過程中,錫膏印刷缺陷Yi的優(yōu)序數為tj,設:

則缺陷成因Xj對印刷缺陷Yi的初始隸屬度為:

2.4 對隸屬度函數的計算方法的改進

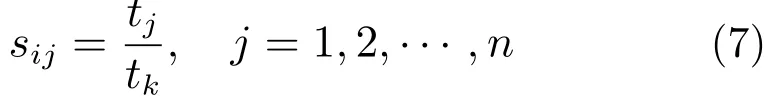

傳統(tǒng)的隸屬度函數計算方法是計算德爾菲隸屬度和模糊統(tǒng)計隸屬度的加權和。這種方法的不足之處是對于模糊統(tǒng)計隸屬度,無法隨著生產情況的變化而變化,需要每隔一定的時間重新計算,對生產條件改變的敏感度較低。因此本文提出一種動態(tài)的隸屬度函數的計算方法。首先,在進行初次計算時,仍然采用式(5)計算初始模糊統(tǒng)計隸屬度。接著按式(8)進行隸屬度計算:

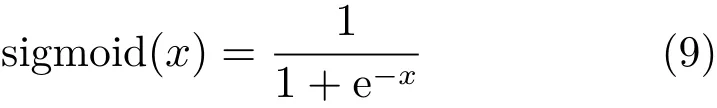

式中:sigmoid函數的數學形式為:

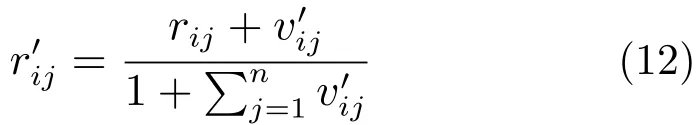

將德爾菲隸屬度和模糊統(tǒng)計隸屬度進行求和操作,得到初始隸屬度:

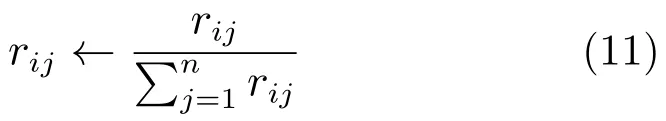

對初始隸屬度進行歸一化操作:

即可得到模糊診斷矩陣R。

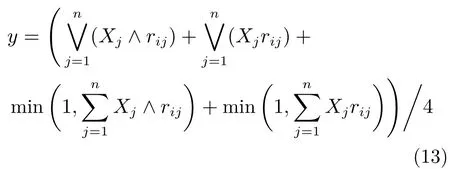

本文將4種模型算子相結合,將其均值y作為最終的判斷結果,避免了單一模糊診斷算子的片面性。其計算方法如下:

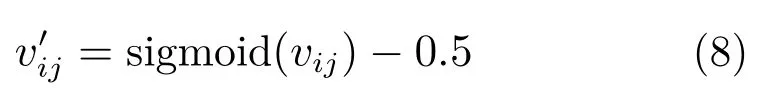

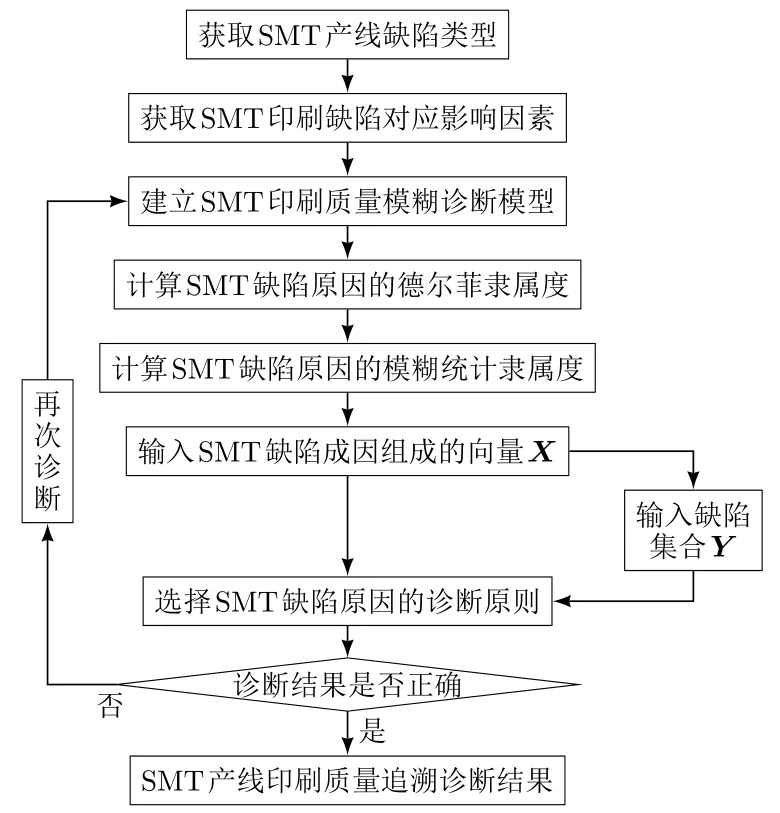

基于模糊診斷建立的追溯模型如圖2所示。

圖2 基于改進模糊診斷的動態(tài)錫膏印刷質量追溯模型

3 質量問題追溯模型的實現與驗證

本文的實驗數據來源于某生產企業(yè)SMT產線的實際生產數據,該企業(yè)生產的每種單板有多種封裝的焊盤,不同種類的焊盤的大小、形狀和焊盤之間的間距不同。這些區(qū)別決定了不同種類的焊盤對錫膏印刷環(huán)節(jié)的生產參數的要求不同。因此,需要對不同種類的焊盤分別進行分析。雖然一塊電路板上有多種封裝,但錫膏印刷使用同一組生產參數同時對其進行印刷。本文使用0.8BGA封裝的焊盤進行實例驗證。錫膏印刷過程數據主要分為連續(xù)型變量和離散型變量。連續(xù)型變量主要有:板長、板寬、板高、工作臺分離速度、刮刀速度、刮刀壓力、平均壓力、最小壓力、最大壓力、清洗速度、清洗供給時間、刮刀分離速度、錫膏體積、錫膏面積、錫膏高度、工作臺分離距離等。離散型變量主要有:自動清洗、自動清洗計數、人工清洗等。部分歷史數據如表1所示。

表1 部分歷史數據

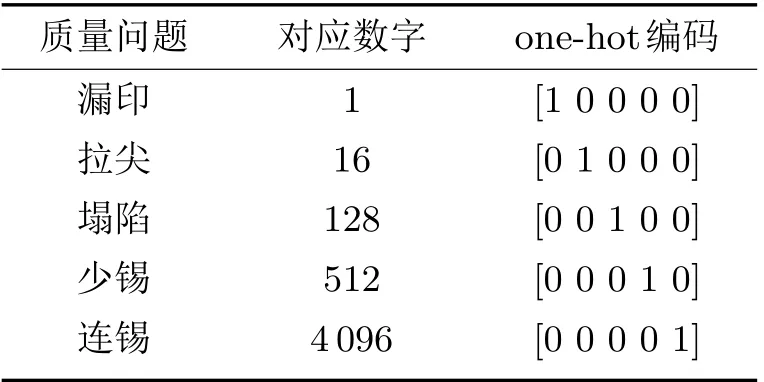

表中,檢測結果代表該焊盤錫膏印刷出現的質量問題,1,2,8,16,32,64,128,256,512,1024,2048,4096,8192,16384分別代表錫膏印刷會出現的14種缺陷。通過機理分析并結合專家經驗,確定錫膏印刷環(huán)節(jié)常見的質量問題并對質量缺陷進行one-hot編碼,如表2所示。

表2 錫膏印刷環(huán)節(jié)常見質量問題和形成原因

若編碼結果為[1 0 0 1 0],則表示漏印和少錫缺陷同時出現。

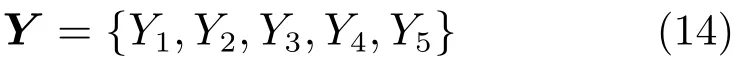

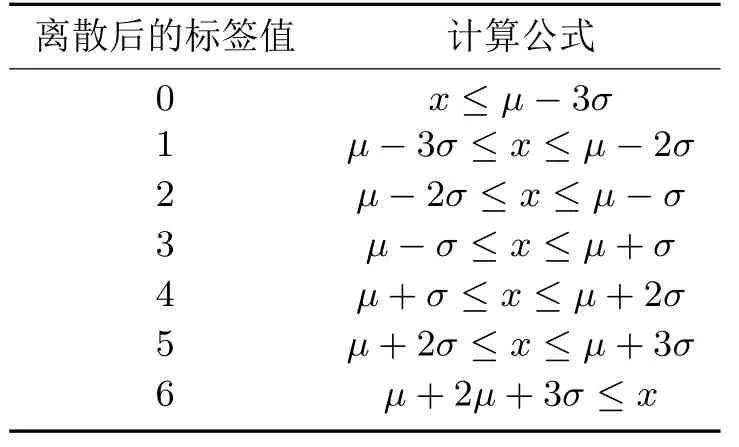

定義問題缺陷集合為:

式中:Y1代表漏印;Y2代表拉尖;Y3代表塌陷;Y4代表少錫;Y5代表連錫。

對于連續(xù)型變量,根據現場經驗,采用3σ 進行離散化,假定μ為變量x的均值,σ 為標準差。離散區(qū)間如表3所示。

表3 離散化后的區(qū)間

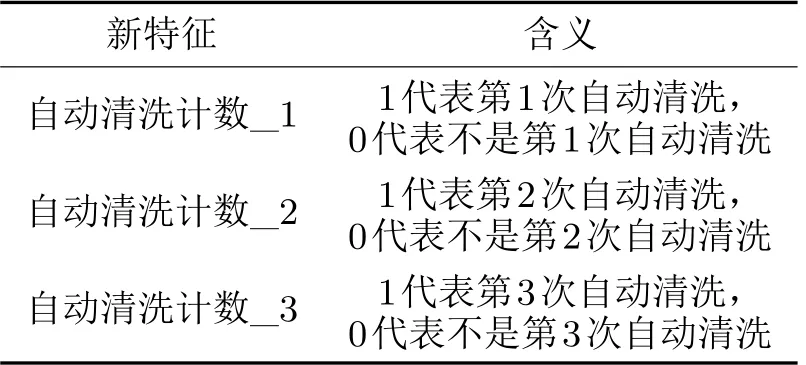

對于離散型變量,使用one-hot編碼方式進行處理。以自動清洗計數為例,該變量是離散型變量,其數值范圍為{1,2,3},1代表第1次自動清洗,2代表第2次自動清洗,3代表第3次自動清洗,使用one-hot編碼之后構建的特征如表4所示。

表4 使用one-hot編碼之后構建的特征

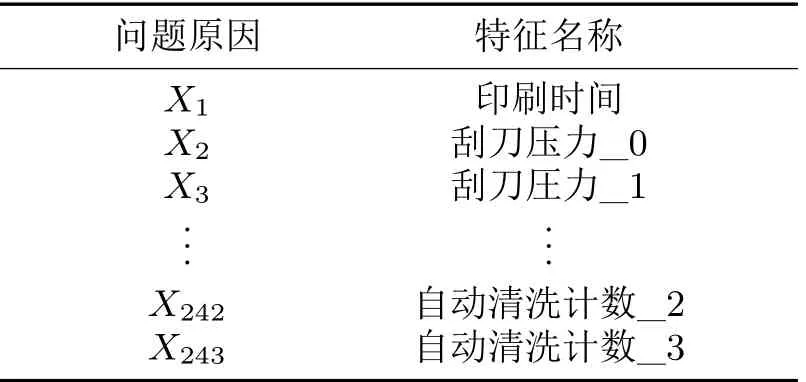

對所有的連續(xù)型特征和離散型特征進行離散化操作后形成問題原因特征集,共有243個特征,具體如表5所示。

表5 進行離散化操作后形成的問題原因特征集

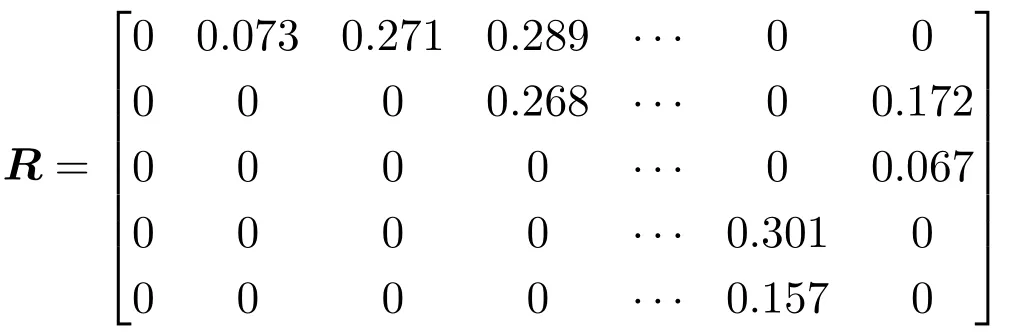

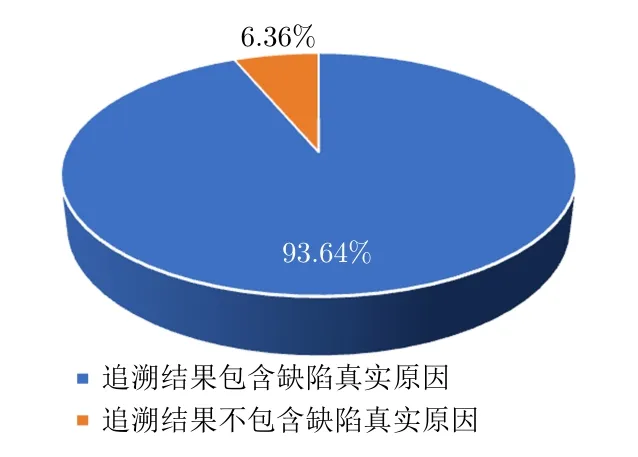

計算最終隸屬度得到模糊診斷矩陣:

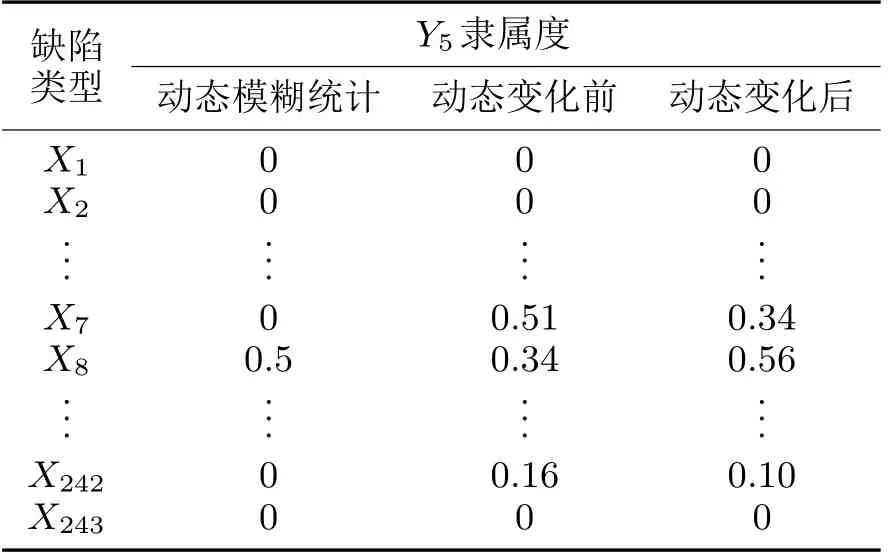

下面將對改進后的模糊診斷算法隨著生產條件變化的伺服效果進行測試。假定在下一個計算周期內,因為原因X8(刮刀壓力_2,即刮刀壓力較大)導致40塊電路板的錫膏印刷出現缺陷Y5(連錫),未出現其他原因導致的質量問題。此時對于缺陷Y5,動態(tài)模糊統(tǒng)計隸屬度、動態(tài)變化前后的隸屬度如表6所示。

表6 動態(tài)模糊統(tǒng)計隸屬度

最后,確定診斷結果。以印刷缺陷Y3(塌陷)和Y4(少錫)同時發(fā)生為例,缺陷向量為[0 0 1 1 0],將其代入式(13),得到4種算子計算的結果為:

最后獲得的模糊診斷結果為:

即同時發(fā)生塌陷和少錫缺陷時,可能性最大的原因是X9,X9表示刮刀壓力∈[15.881 2,+∞),即刮刀壓力過大導致了塌陷和少錫缺陷。同時按照概率的大小,所有可能造成塌陷和少錫缺陷的成因序列為{X9,X21,X16,X30,X63}。

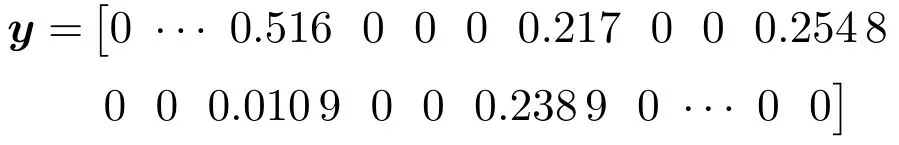

最后,選取若干缺陷樣本,通過模糊診斷模型進行診斷,并邀請產線專家對造成缺陷的原因進行判斷。結果如表7所示。

通過表7容易看到,模糊診斷序列羅列了所有可能造成缺陷的原因,并根據概率大小進行排序,給出概率最大的原因。本文方法在兼顧診斷全面性的基礎上能給出關鍵根原因結果。將本文方法與一般模糊診斷進行對比,一般模糊診斷方法的追溯結果只能給出一個缺陷成因,無法全面追溯可能導致缺陷的所有原因。

表7 產線專家及模糊診斷模型結果對比

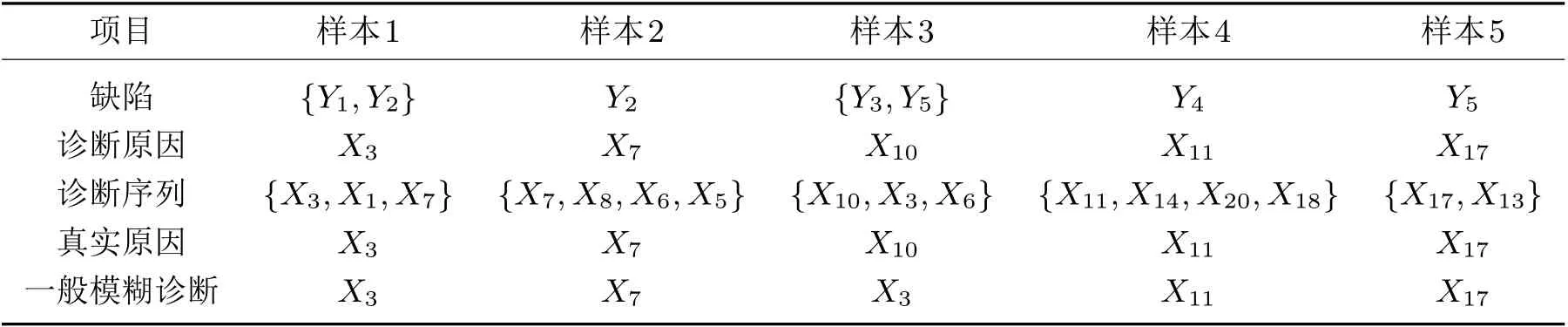

利用SMT產線缺陷數據,使用本文方法對缺陷產品進行質量追溯,對模糊診斷的精度進行統(tǒng)計,結果如圖3所示。由圖可見,93.64%的診斷序列包含真實原因,說明該模糊診斷方法效果較好。

圖3 模糊診斷效果統(tǒng)計

為了進一步驗證本文使用的基于改進模糊診斷的動態(tài)錫膏印刷質量追溯模型的效果,將其與文獻[20]使用的關聯規(guī)則模型進行應用效果對比。使用某企業(yè)SMT產線錫膏印刷4 815個缺陷焊盤的數據進行對比驗證,其中4 000個缺陷焊盤的數據用于模型訓練,815個缺陷焊盤的數據用來進行測試。

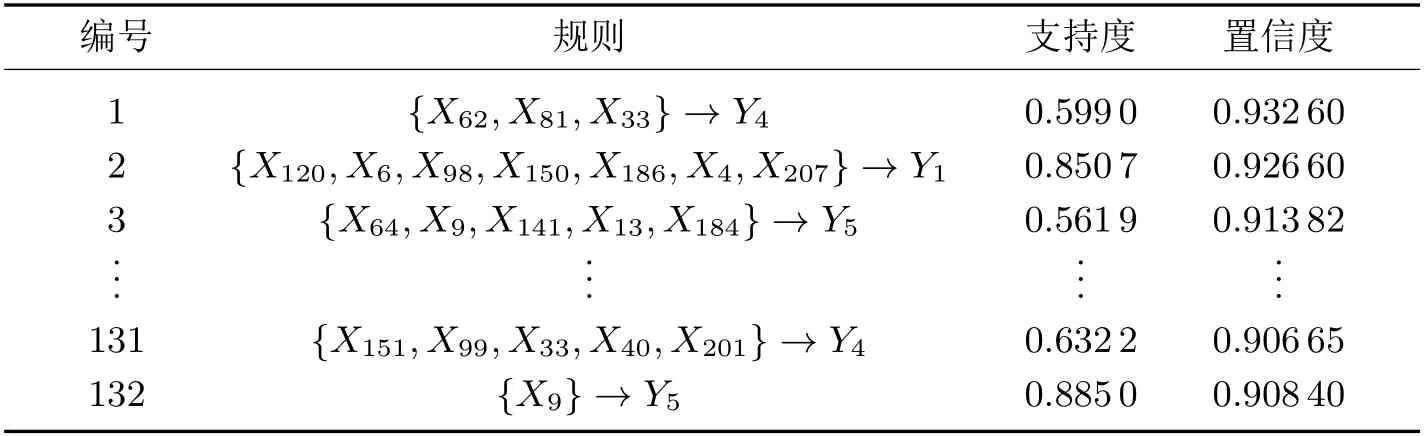

在進行對比時,設置關聯規(guī)則的最小支持度為0.5,最小置信度為0.8。共得到132條規(guī)則,如表8所示,其中,所有規(guī)則的缺陷類型都只有1個,即沒有2種或2種以上缺陷同時出現的規(guī)則。關聯規(guī)則模型只能對出現的單一類型缺陷進行追溯,無法對多種缺陷同時出現的情況進行追溯,且追溯精度較低,真實原因在診斷序列中的比例為89.42%。

表8 關聯規(guī)則獲取的追溯規(guī)則

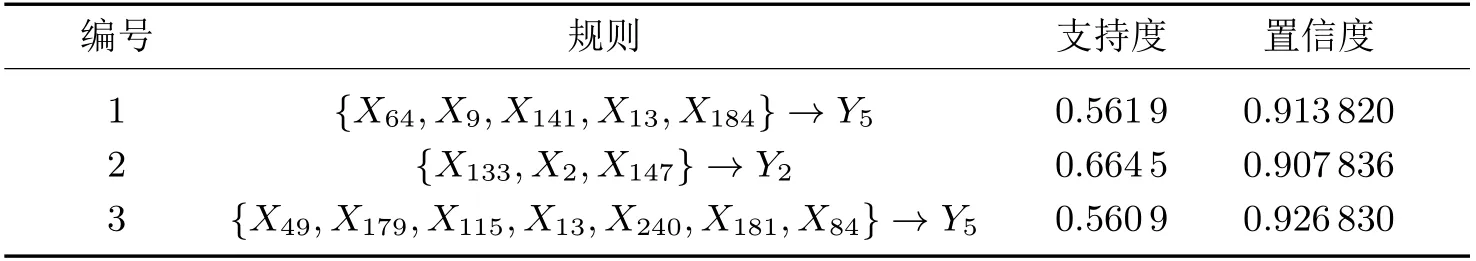

以某個缺陷為連錫的焊盤為例,其缺陷的原因是刮刀壓力過小,刮刀壓力參數為5.5,離散化后,X2代表刮刀壓力參數過小,其刮刀壓力范圍是[0,7.308]。使用基于改進模糊診斷的動態(tài)錫膏印刷質量追溯模型進行追溯,得到的追溯序列為{X2,X69,X39,X219,X195},使用關聯規(guī)則算法得到的規(guī)則如表9所示。由表可見,只有1條規(guī)則中包含X2(刮刀壓力參數過小)這一真實原因。

表9 連錫焊盤關聯規(guī)則追溯結果

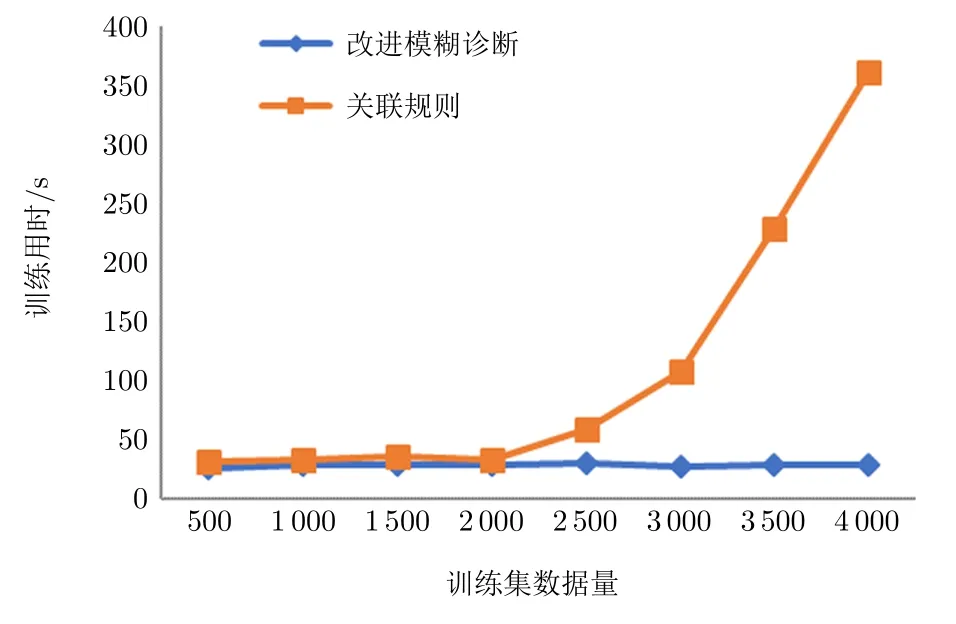

為了測試兩種追溯模型的時間復雜度,在訓練模型時,訓練集每次增加500條數據,統(tǒng)計兩種模型的訓練時間,結果如圖4所示。改進模糊診斷模型由于動態(tài)隸屬度計算方法的設計,每次增加的計算量相同,而關聯規(guī)則模型由于每次都需要掃描整個數據集重新計算,其訓練用時隨著數據量的增加而急劇增加。

圖4 改進模糊診斷模型與關聯規(guī)則模型訓練用時對比

4 結束語

本文針對SMT產線印刷過程質量追溯粒度較粗,導致追溯的準確度較低,難以精準確定質量問題的定性定量根原因,提出了一種基于改進模糊診斷的SMT產線質量追溯方法,構建了基于改進模糊診斷的動態(tài)錫膏印刷質量追溯模型,并通過產線數據驗證方法的有效性,驗證結果表明:

1)將連續(xù)型變量離散化后,可以將追溯結果定性在某個因素上,定量地確定缺陷的原因,大幅提高質量追溯的粒度。并且針對生產情況變化的伺服性,可以根據生產情況的變化而進行動態(tài)計算,提高追溯的準確度。

2)從改進的模糊診斷質量追溯結果來看,有效追溯比例為93.64%,說明本文提出的方法能夠大幅提高SMT產線印刷過程質量追溯的準確性。與關聯規(guī)則方法的對比結果表明,本文方法的準確度提高了4.22%,在保證追溯準確性的前提下大幅降低了追溯的時間復雜度。