2020款寶馬iX3純電動汽車高電壓系統解析(三)

常州交通技師學院 施鋅濤

3 高電壓系統的功能

3.1 安全監控

《電動汽車安全要求》(GB 18384—2020)根據最大工作電壓,將電動汽車的電氣元件或電路分為A級和B級2個等級,其中A級電壓電路對應的最大工作電壓范圍為0 V~60 V(直流)、0 V~30 V(交流),B級電壓電路對應的最大工作電壓范圍為60 V~1 500 V(直流)、30 V~1 000 V(交流)。為了防止維修人員及駕駛人發生觸電危險,B級電壓電路必須滿足較高的觸電防護要求,具備安全監控功能,如高壓安全插頭、救援分離點、碰撞切斷、絕緣監測等。

3.1.1 高壓安全插頭、救援分離點及安全蓄電池接線柱(SBK)

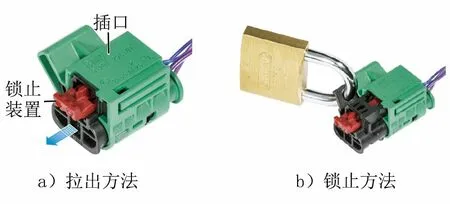

如圖28所示,高壓安全插頭是綠色的,安裝在行李廂內右后飾蓋后面的配電器上方。松開高壓安全插頭的鎖止裝置(圖29a)后,就可以將插頭從插口中拉出一小截,這樣高電壓系統會自動切斷。注意:高壓安全插頭是不能與插口完全分離的,如果感覺到阻力,則不要再繼續拉出或更用力地拉拽;在維修高電壓系統的過程中,一定要用機械鎖將拉出的高壓安全插頭鎖止(圖29b),且將鑰匙存放在一個安全的地方,比如自己的口袋中,以避免無關人員插回高壓安全插頭,產生安全隱患。

圖28 高壓安全插頭的安裝位置

圖29 高壓安全插頭的拉出及鎖止方法

如圖30所示,救援分離點位于機組室,它是一根導線,名稱為總線端30碰撞信號線(KL.30C)。遇緊急情況,在標記的位置上切斷這根導線,高電壓系統會自動切斷。救援分離點可以在切斷后重新修復。

圖30 救援分離點的安裝位置

安全型蓄電池接線柱(SBK)直接安裝在車載網絡蓄電池(12 V)的正極上。如圖31所示,當車輛發生較嚴重的碰撞事故時,安全型蓄電池接線柱(SBK)會引爆,從而切斷蓄電池正極導線及KL.30C,使高電壓系統自動切斷。

圖31 安全型蓄電池接線柱(SBK)的狀態

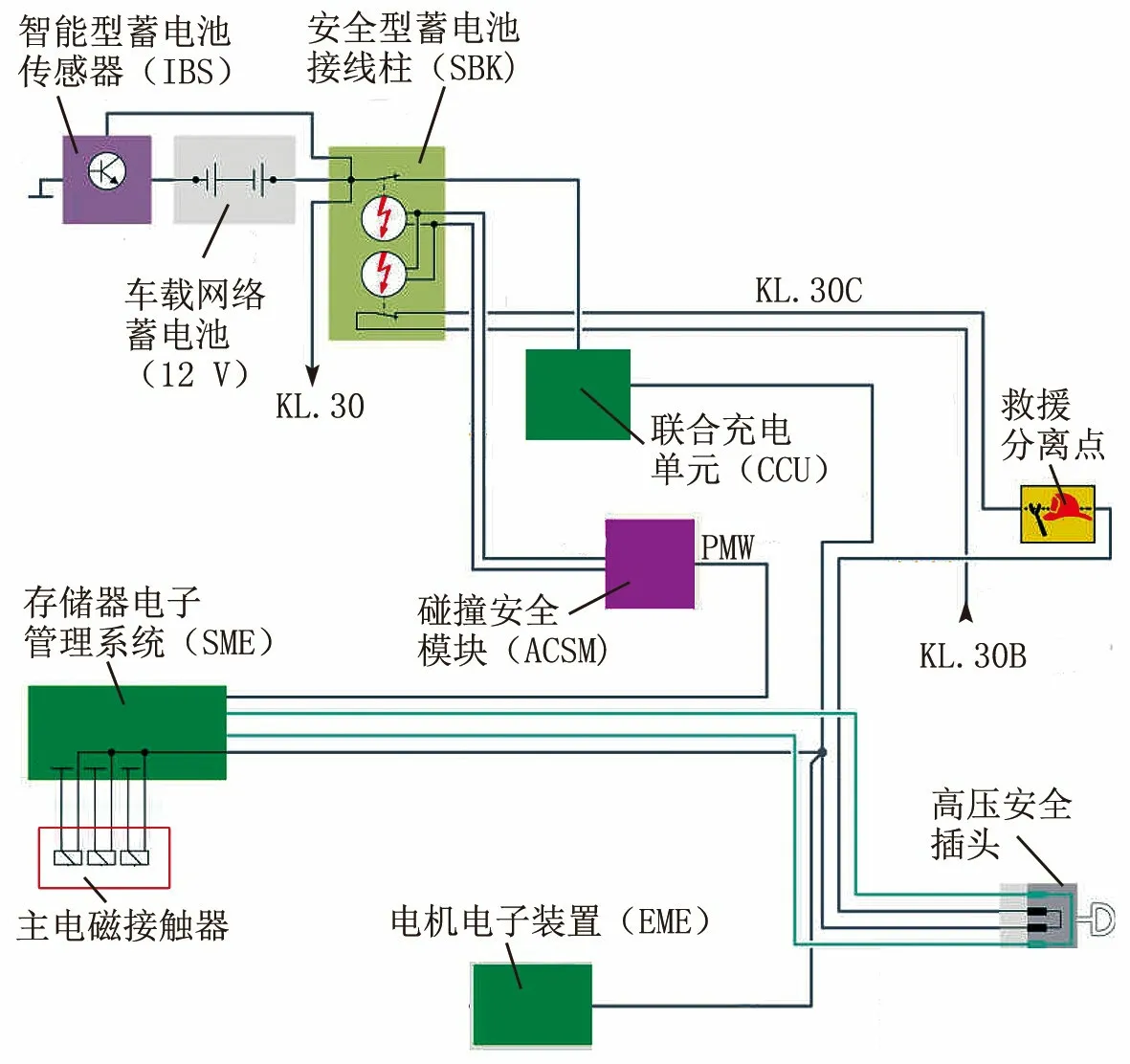

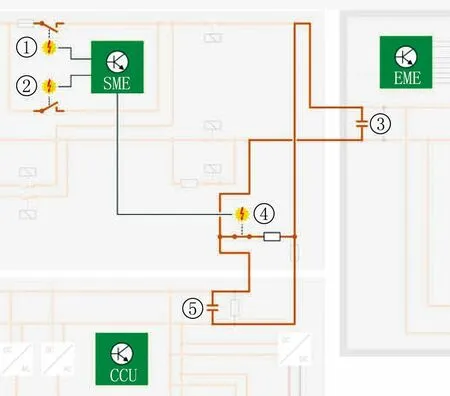

如圖32所示,高壓安全插頭、救援分離點及安全蓄電池接線柱(SBK)均串聯在KL.30C電路中,因此拉出高壓安全插頭、切斷救援分離點或引爆安全蓄電池接線柱(SBK)均會切斷高壓蓄電池(SE16)中的主電磁接觸器(主電磁接觸器HV+、主電磁接觸器HV-及預充電接觸器)的供電(12 V),從而使高壓系統自動切斷,同時高壓組件聯合充電單元(CCU)和電機電子裝置(EME)的KL.30C供電(12 V)也被切斷。除此以外,根據碰撞的嚴重程度,高壓蓄電池(SE16)中的存儲器電子管理系統(SME)會從碰撞安全模塊(ACSM)接收到一個發生改變的脈沖寬度調制(PMW)信號,然后按順序引爆高壓蓄電池(SE16)中的燃爆式安全開關(PSS1、PSS4及PSS6),從而快速切斷高壓負極導線,并使聯合充電單元(CCU)和電機電子裝置(EME)中的中間電路電容器快速放電。另外,高壓安全插頭中還有插頭狀態檢測電路,該電路通往存儲器電子管理系統(SME),如果高壓安全插頭未安裝到位,則存儲器電子管理系統(SME)也會切斷高壓系統。3.1.2 絕緣監測

圖32 KL.30C電路

《電動汽車安全要求》(GB 18384—2020)規定,在最大工作電壓下,直流電路的絕緣強度≥100 Ω/V,交流電路的絕緣強度≥500 Ω/V,外露可導電部分(高壓組件外殼)與電平臺(車身)間的連接電阻≤0.1 Ω。

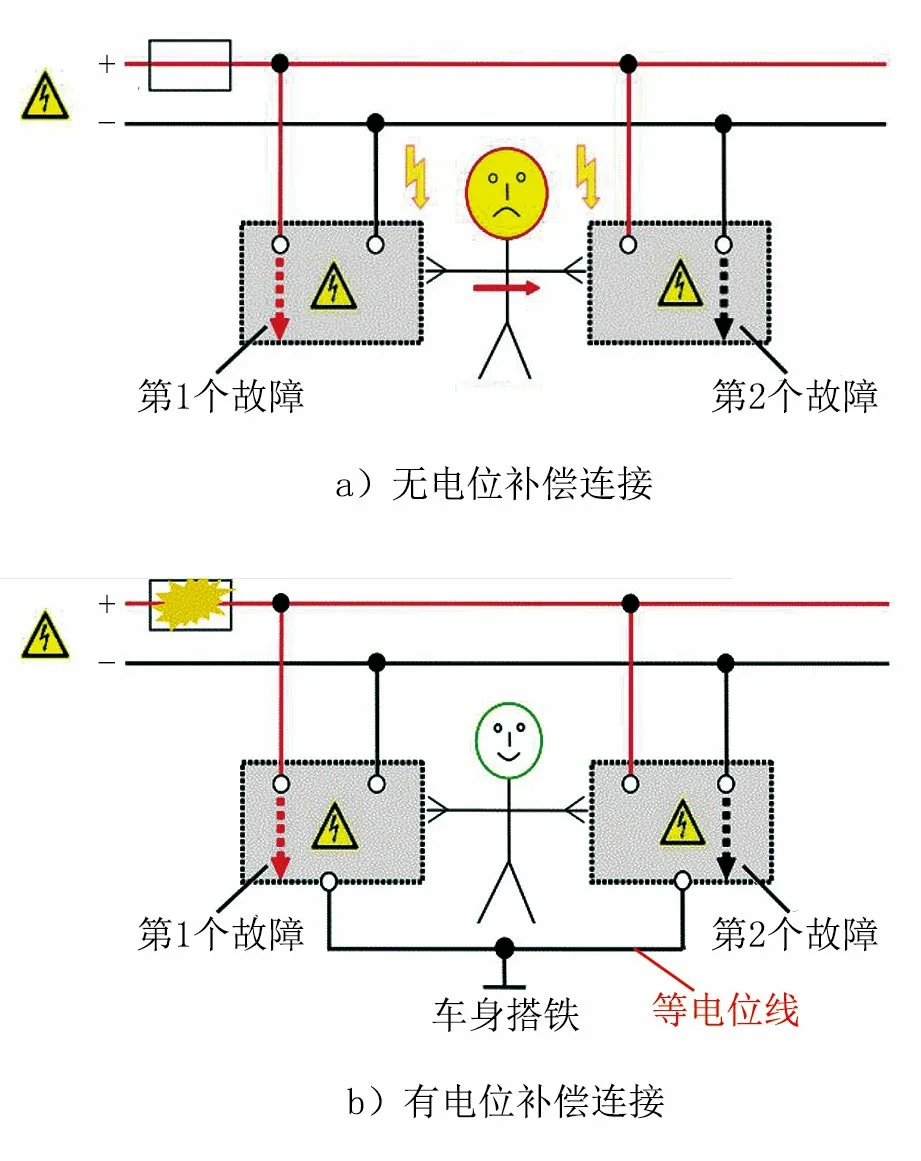

在高電壓系統激活的情況下,存儲器電子管理系統(SME)中的絕緣監測模塊每隔大約5 s在高壓正極導線和高壓負極導線之間切換絕緣監測,即間接測量高壓正極導線和高壓負極導線與車身搭鐵之間的絕緣電阻。在沒有額外措施的情況下,通過這種方式只能在高壓蓄電池(SE16)中確定局部存在的絕緣故障,但對于在車輛中鋪設的高壓導線與車身搭鐵之間的絕緣故障,發現它們同樣也至關重要。出于這一原因,高壓組件所有導電的外殼都以導電的方式和車身搭鐵相連(電位補償連接),這樣一來,存儲器電子管理系統(SME)就可以監測整個高電壓系統中的絕緣故障。

該車絕緣監測的響應分2種情況。如果絕緣電阻低于第1個閾值,則對人員尚不構成直接危險。因此,高電壓系統會保持激活,不會輸出任何檢查控制信息,但故障狀態會保存到故障存儲器中。這樣一來,在車輛進廠維護時,就可以引起維修人員的注意,從而對高電壓系統進行檢查。如果絕緣電阻低于第2個更低的閾值,則不僅僅會進行故障記錄,而且還會輸出一條檢查控制信息,要求駕駛人前往修理廠進行檢修。

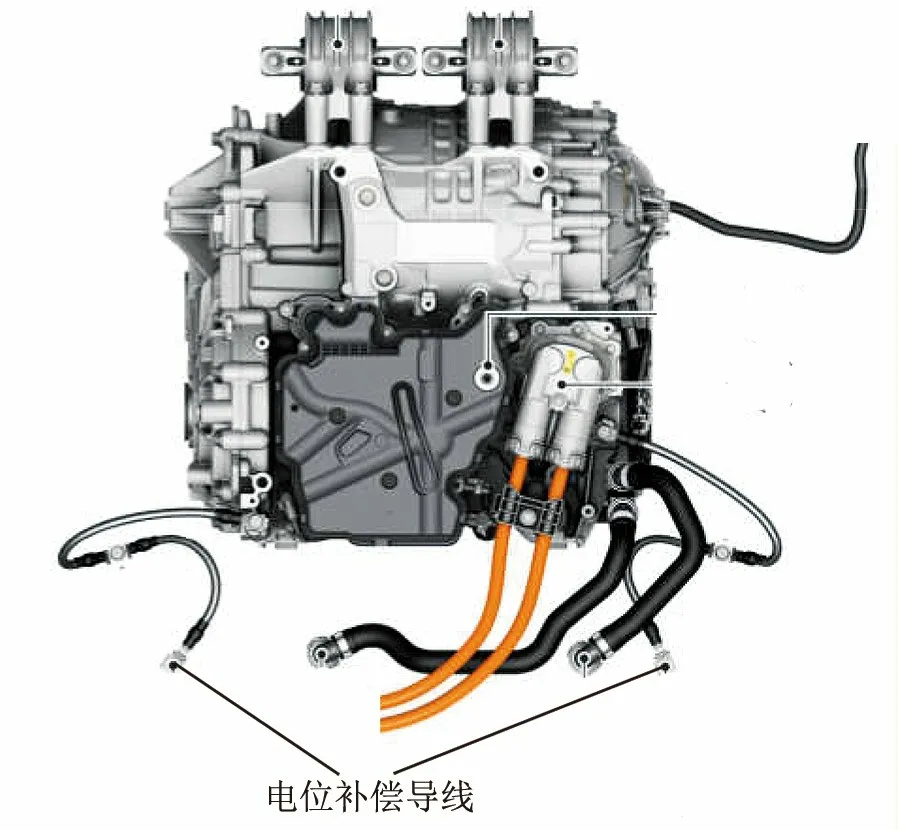

高壓組件的所有外殼和車身搭鐵的電位補償連接是絕緣監測正常發揮功能的一項重要前提條件,因此,如果在維修作業期間斷開了這些電氣連接,則在恢復時必須格外小心。高壓蓄電池(SE16)和聯合充電單元(CCU)采用電位補償螺栓(圖33)實現與車身搭鐵的電位補償連接,電動空調壓縮機(EKK)、電氣化驅動單元(EAE)和電加熱裝置采用電位補償導線(圖34)實現與車身搭鐵的電位補償連接。另外,如圖35所示,當2個高壓組件的殼體上均出現危險電壓時,電位補償連接還能起到故障保護的作用。

圖33 聯合充電單元(CCU)的電位補償螺栓

圖34 電氣化驅動單元(EAE)的電位補償導線

圖35 電位補償連接的故障保護功能示意

3.2 高電壓系統的啟動和關閉

3.2.1 高電壓系統電路示意

該車高電壓系統電路示意如圖36所示。

圖36 高電壓系統電路示意

3.2.2 高電壓系統的啟動

啟動高電壓系統的大致過程如下。

(1)聯合充電單元(CCU)通過CAN-FD總線發送啟動高電壓請求。

(2)通過自診斷功能檢查高電壓系統。

(3)閉合高壓負極線路中的主電磁接觸器HV-。

(4)通過一個預充電電路提高高電壓系統中的電壓。

(5)閉合高壓正極線路中的主電磁接觸器HV+。

(6)斷開預充電電路。

自診斷功能檢查主要由聯合充電單元(CCU)和存儲器電子管理系統(SME)來完成,檢查相關安全標準(如絕緣電阻)及所有子系統的運行準備狀態等。

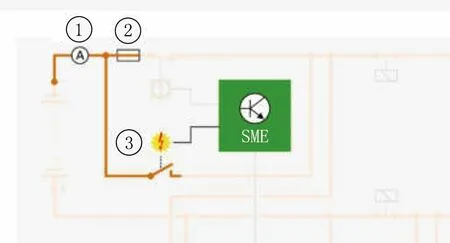

由于高電壓系統具有電容很高的電容器(中間電路電容器),禁止將電磁接觸器觸點簡單閉合。極高的電流脈沖不僅會損壞高壓電蓄電池(SE16),還會損壞中間電路電容器和電磁接觸器的觸點。因此,在啟動高電壓系統時,首先接通預充電電路(圖37),此時,高壓負極線路中的主電磁接觸器HV-和高壓正極線路中的預充電電磁接觸器閉合,通過受預充電電阻(15 Ω)限制的接通電流為聯合充電單元(CCU)和電機電子裝置(EME)內的中間電路電容器充電;當中間電路電容器的電壓大約達到高壓蓄電池(SE16)電壓時,高壓正極線路中的主電磁接觸器HV+閉合,預充電電磁接觸器斷開,高電壓系統啟動完成。

圖37 高電壓系統的預充電電路

3.2.2 高電壓系統的關閉

高電壓系統的關閉分為普通關閉和快速關閉。一般情況下采用普通關閉,事故或發生故障時采用快速關閉,將高電壓系統中的電壓盡快降低到安全水平。

高電壓系統普通關閉的大致過程如下。

(1)聯合充電單元(CCU)通過CAN-FD總線發送關閉高電壓請求。

(2)將高電壓系統中的電流降低至0 A。

(3)斷開主電磁接觸器HV-和主電磁接觸器HV+。

(4)檢查電磁接觸器的觸點是否正常斷開。

(5)中間電路電容器放電。

如圖38所示,首先短接電機(EM)和電動空調壓縮機(EKK)的轉子線圈,對聯合充電單元(CCU)和電機電子裝置(EME)內的中間電路電容器進行主動放電,這個放電過程持續約4 ms。如果中間電路電容器不能通過電機的轉子線圈放電,則會通過放電電阻進行放電(圖39)。這個放電電阻較大,放電時間較長,最多持續約120 s。

圖38 通過電機轉子線圈對中間電路電容器進行主動放電

圖39 通過放電電阻對中間電路電容器進行被動放電

高電壓系統快速關閉主要分為以下幾種情況。

(1)如圖40所示,發生事故時,存儲器電子管理系統(SME)先點燃燃爆式安全開關PSS1和PSS4(均為常閉開關),從而快速切斷高壓負極電路,然后點燃帶有短路電阻的燃爆式安全開關PSS6(常開開關),通過短路電阻為中間電路電容器快速放電。此過程大約為3 ms,是使高電壓系統斷電的最快方法。

圖40 發生事故時關閉高電壓系統的方法

(2)存儲器電子管理系統(SME)通過高壓負極電路上的電流傳感器監測高電壓系統中的電流。如圖41所示,如果監測到過高或不可靠的電流,存儲器電子管理系統(SME)點燃燃爆式安全開關PSS4,此時電流僅流過高電壓熔絲(150 A),當電流達到一定數值時,高電壓熔絲(150 A)熔斷,從而快速切斷高壓負極電路。這種過電流斷電的優點在于,高電壓熔絲(150 A)熔斷時不會產生電弧。

圖41 過電流時關閉高電壓系統的方法

(3)如果電池監控電子設備(CSC)監測到某個單格電池欠壓、過壓或溫度過高,則存儲器電子管理系統(SME)控制斷開電磁接觸器。雖然這可能會使觸點燒蝕,但必須執行這樣的快速關斷,以避免單格電池損毀。

(4)高壓蓄電池(SE16)中的12 V供電發生故障,存儲器電子管理系統(SME)無法工作,電磁接觸器自動斷開。