典型鉛鋅選礦廠廢水零排放工藝對比分析

敖順福

云南馳宏鋅鍺股份有限公司,云南 曲靖655011

我國是一個嚴重缺水的國家,同時也是世界上廢水排放量最多的國家,其中我國礦山選礦廠每年排放的廢水總量約占全國工業(yè)廢水總量的十分之一,是我國工業(yè)廢水排放量最多的行業(yè)之一,且選礦廢水成分較復雜,有害成分較多[1]。鉛鋅行業(yè)是我國工業(yè)中的排污大戶,含有浮選藥劑、重金屬離子及懸浮物等的選礦廢水,不經(jīng)治理直接排放將造成水資源浪費、危害生態(tài)環(huán)境和污染水源及土壤等,而不經(jīng)處理直接回用將影響選礦生產(chǎn)技術(shù)指標。

我國鉛鋅選礦廠耗水量較大,每噸原礦用水3.5~5 m3,除精礦帶走10%~15%的水量外,其余全部排出,但我國重點鉛鋅礦山,采用回水的選礦廠占43.50%、未采用回水的選礦廠占34.80%,未說明或不需要回水的選礦廠占21.70%[2]。我國《鉛鋅行業(yè)規(guī)范條件》(中華人民共和國工業(yè)和信息化部公告2020年第7號)規(guī)定選礦廢水循環(huán)利用率應達到85%及以上,顯然我國鉛鋅選礦廢水回用的實際情況,與現(xiàn)行的規(guī)范要求相差甚遠。而目前尚沒有經(jīng)濟適用的選礦廢水處理工藝技術(shù)規(guī)范,確保處理外排鉛鋅選礦廢水達到天然水質(zhì)的標準,因此只有對選礦廢水進行處理回用零外排,才能徹底實現(xiàn)節(jié)約水資源和保護環(huán)境的目的。經(jīng)過多年的積極探索和實踐,以棲霞山鉛鋅礦和會澤鉛鋅礦等為代表的極少數(shù)礦山已實現(xiàn)了選礦廢水處理回用零外排[3-4]。現(xiàn)對棲霞山鉛鋅礦和會澤鉛鋅礦實現(xiàn)選礦廢水回用零外排的工藝進行對比分析研究,以期對鉛鋅行業(yè)選礦廢水處理回用提供參考借鑒。

1 區(qū)域環(huán)境

棲霞山鉛鋅礦和會澤鉛鋅礦各自所處區(qū)域特殊,在資源開發(fā)利用過程中,對環(huán)境保護要求異常嚴格,對選礦廢水處理循環(huán)利用的要求極高。棲霞山鉛鋅礦是華東地區(qū)最大的鉛鋅礦,選礦廠位于南京市東北郊長江南岸,緊鄰棲霞山風景名勝區(qū)和居民密集區(qū),選礦廠處理規(guī)模為1 300 t/d,選礦廠總用水量4 500 m3/d,主要產(chǎn)品為鉛精礦、鋅精礦、硫精礦及錳精礦。會澤鉛鋅礦位于云南省東北部,選礦廠位于長江上游金沙江段的支流牛欄江西岸坡地之上,屬于長江上游水土保持重點防治區(qū)和環(huán)境保護區(qū),選礦廠處理規(guī)模為2 000 t/d,選礦廠總用水量8 000 m3/d,主要產(chǎn)品為鉛精礦、鋅精礦及硫精礦。棲霞山鉛鋅礦和會澤鉛鋅礦均沒有投入運行的尾礦庫,選礦廢水缺少尾礦庫的稀釋、水解及沉淀等作用,增加了廢水處理回用難度。

2 礦石性質(zhì)

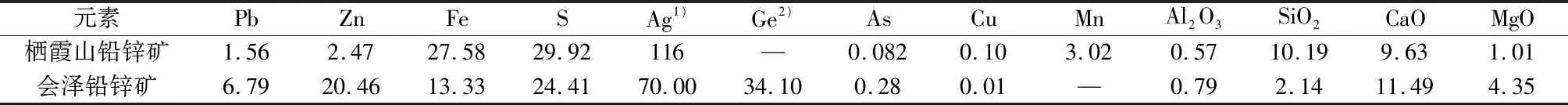

2.1 礦石的主要化學成分

棲霞山鉛鋅礦石鉛和鋅品位相對較低,含硫較高,伴生銀、銅及錳等有價組分;會澤鉛鋅礦石鉛和鋅品位特高,含硫亦較高,伴生銀和鍺等有價組分。棲霞山鉛鋅礦和會澤鉛鋅礦原礦多元素分析結(jié)果見表1。

表1 原礦多元素分析結(jié)果 /%Table 1 Multi-elemental analysis of raw ore

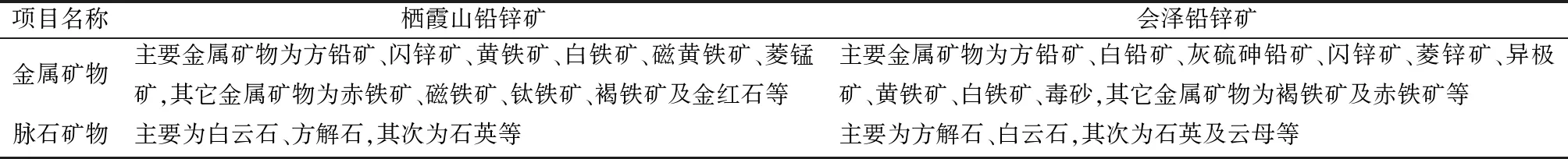

2.2 礦石的礦物組成

棲霞山鉛鋅礦石為硫化鉛鋅礦石。會澤鉛鋅礦石為氧化硫化混合鉛鋅礦石,氧化鉛鋅礦物性脆,易過磨過粉碎泥化,且含有易溶礦物雜質(zhì)離子,會增加礦石的選別分離難度,而選礦排出廢水的水質(zhì)成分也將更加復雜。棲霞山鉛鋅礦礦石中金屬礦物主要為方鉛礦、閃鋅礦、黃鐵礦、白鐵礦、磁黃鐵礦及菱錳礦,其次為赤鐵礦、磁鐵礦、鈦鐵礦、褐鐵礦及金紅石等,脈石礦物主要為白云石和方解石,其次為石英等。會澤鉛鋅礦礦石中主要金屬礦物為方鉛礦、白鉛礦、灰硫砷鉛礦、閃鋅礦、菱鋅礦、異極礦、黃鐵礦、白鐵礦及毒砂,其次為褐鐵礦和赤鐵礦等,脈石礦物主要為方解石和白云石,其次為石英和云母等。棲霞山鉛鋅礦和會澤鉛鋅礦脈石礦物中的褐鐵礦、白云石和方解石等為易泥化礦物,在磨礦過程中形成的次生礦泥不僅干擾浮選作業(yè)的高效進行,且會導致選礦廢水的回收利用難度增加。棲霞山鉛鋅礦和會澤鉛鋅礦原礦礦物組成見表2。

表2 原礦礦物組成Table 2 Minerals composition of raw ore

3 選礦工藝和浮選藥劑

3.1 選礦工藝

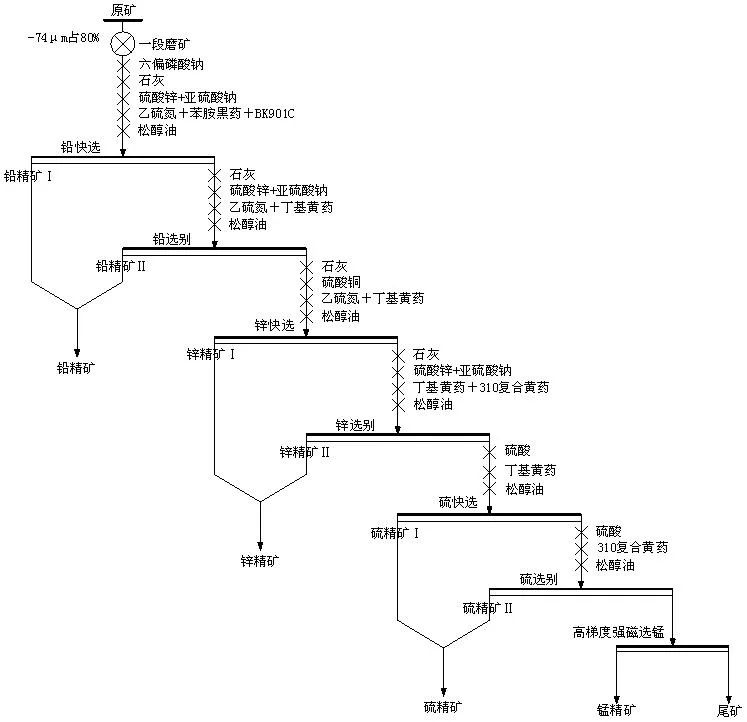

不同類型的鉛鋅礦的礦床成因、礦石性質(zhì)和礦物特性等差異較大,采用的原則選礦流程不盡相同,常用的浮選原則流程有優(yōu)先浮選流程、混合浮選流程、等可浮流程及分支分速浮選流程等。棲霞山鉛鋅礦和會澤鉛鋅礦均為碳酸鹽巖型(MVT)鉛鋅礦,礦石中有價組分種類多,但復雜難選,對選礦綜合回收利用的要求較高[5]。棲霞山鉛鋅礦采用先浮選后磁選工藝和優(yōu)先浮選原則流程,且對易浮礦物增設(shè)快選浮選作業(yè),構(gòu)成了復雜難選鉛鋅礦的選礦新工藝[6]。會澤鉛鋅礦采用先硫化礦浮選后氧化礦浮選的分段選別主干流程、等可浮—優(yōu)先浮選原則流程等,形成多種流程結(jié)構(gòu)并存的綜合選礦新技術(shù)[7]。

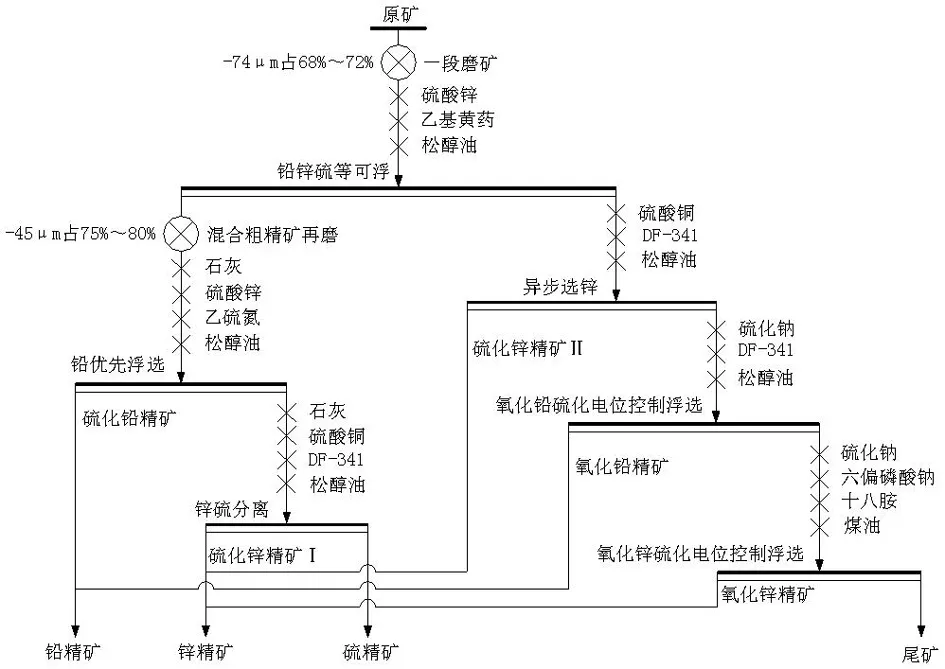

棲霞山鉛鋅礦針對同一種礦物存在不同可浮性的特點以及傳統(tǒng)強拉強壓影響回收效果的問題,通過分流分速和分步用藥,將藥劑條件與礦物可浮性緊密匹配,對易浮礦物增設(shè)快選浮選作業(yè),解決了同一種礦物不同浮選速度的問題,提高了精礦產(chǎn)品質(zhì)量和金屬回收率。在鉛選別循環(huán)中,用石灰+亞硫酸鈉+硫酸鋅作鋅硫組合抑制劑,六偏磷酸鈉作調(diào)整劑,乙硫氮+苯胺黑藥作捕收劑,同時加入銅的高效捕收劑BK901C,將可浮性好的鉛、銅及銀優(yōu)先富集到快選鉛精礦中,然后在常規(guī)浮選時,調(diào)節(jié)礦漿至鉛的最佳浮選pH值,用乙硫氮+丁基黃藥作捕收劑,進一步浮選難回收的鉛礦物;在鋅選別循環(huán),用硫酸銅活化鋅、石灰調(diào)節(jié)pH值,用選擇性好的乙硫氮+丁基黃藥將可浮性好的鋅優(yōu)先富集到快選鋅精礦中,然后再調(diào)節(jié)礦漿至鋅硫分離的最佳浮選pH值,用捕收能力強的丁基黃藥+310復合黃藥進一步浮選難回收的鋅礦物;在硫選別循環(huán),在硫快選階段調(diào)節(jié)pH值至8~8.5,用選擇性好的丁基黃藥將可浮性好的含硫礦物優(yōu)先富集到快選硫精礦中,然后再調(diào)節(jié)pH值至6.5~7.5,進一步回收浮選速度較慢的硫礦物;最后再采用高梯度強磁選回收錳[8]。

棲霞山鉛鋅礦選礦工藝原則流程見圖1。

圖1 棲霞山鉛鋅礦選礦工藝原則流程Fig. 1 Principle processing flowsheet in Qixiashan lead-zinc mine

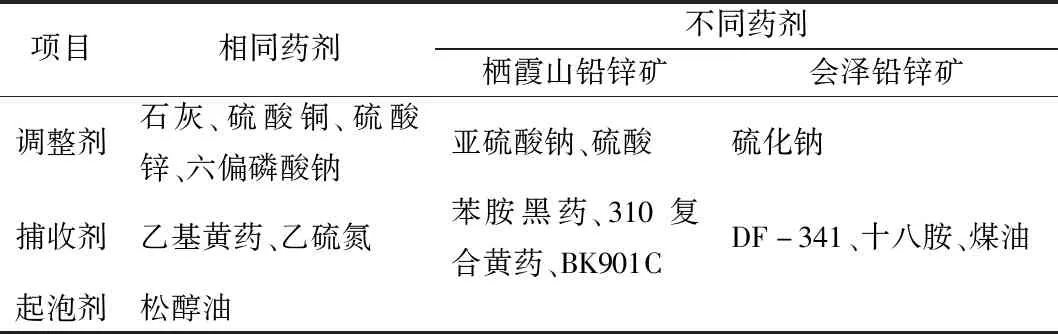

會澤鉛鋅礦針對鉛鋅主金屬礦物共生關(guān)系密切、嵌布粒度及可浮性差異,原礦粗磨后在自然礦漿pH值條件下,用適量硫酸鋅抑制閃鋅礦、乙基黃藥作捕收劑,通過等可浮工藝使方鉛礦與黃鐵礦充分上浮,結(jié)合等可浮存在的連生體和包裹體鉛鋅礦物,同時又僅允許少量可浮性好的閃鋅礦一同上浮;混合粗精礦再磨,提高礦物的單體解離度,用石灰抑制黃鐵礦和調(diào)節(jié)pH值,用硫酸鋅抑制閃鋅礦,用選擇性好的乙硫氮浮選回收方鉛礦,再用石灰調(diào)節(jié)pH值和抑制硫鐵礦、硫酸銅活化鋅,用捕收性能好的DF-341(黃藥類為主的復合捕收劑)進行抑硫浮鋅分離;針對等可浮尾礦,采用硫酸銅活化閃鋅礦,用捕收性能好的DF-341進行選別回收;在氧化鉛、鋅選別循環(huán)中,采用硫化鈉作活化劑,用DF-341作捕收劑回收鉛氧化礦物,再采用硫化鈉作活化劑,六偏磷酸鈉作調(diào)整劑,十八胺+煤油作捕收劑浮選鋅氧化礦物[9]。會澤鉛鋅礦選礦工藝原則流程見圖2。

圖2 會澤鉛鋅礦選礦工藝原則流程Fig. 2 Principle processing flowsheet in Huize lead-zinc mine

3.2 浮選藥劑

棲霞山鉛鋅礦和會澤鉛鋅礦在選礦過程中為提高有價組分的回收率和精礦質(zhì)量,通過多種選礦藥劑的聯(lián)合使用以發(fā)揮多種藥劑的協(xié)同效應,棲霞山鉛鋅礦為12種浮選藥劑,會澤鉛鋅礦為11種浮選藥劑,分別見表3。選礦過程中浮選藥劑除部分吸附于礦物顆粒表面被精礦和尾礦帶走外,其余部分將隨選礦廢水排出,多種浮選藥劑的使用導致選礦廢水成分復雜,使得選礦廢水的回收利用相對困難,而處理達標排放也更加困難,且成本較高。

表3 選礦廠所用浮選藥劑種類Table 3 Kinds of flotation reagents used in plants

4 選礦廢水處理回用工藝

4.1 選礦廢水源頭分質(zhì)回用

選礦各作業(yè)排出的選礦廢水水質(zhì)差異較大,且廢水中有益成分和有害成分的含量也不盡相同,而針對不同的選礦作業(yè)選礦廢水中的有益成分和有害成分也是相對的,如廢水中的銅和鉛重金屬離子,在棲霞山鉛鋅礦和會澤鉛鋅礦的選鉛作業(yè)為有害成分,將導致鋅難以被抑制而使鉛精礦含鋅升高,在鋅的活化選別階段則為廢水中的有益成分,加之廢水中黃藥等的疊加影響,銅和鉛重金屬離子產(chǎn)生的作用將更嚴重。在不影響選礦技術(shù)指標的前提下,棲霞山鉛鋅礦和會澤鉛鋅礦均通過不同方式進行選礦廢水的源頭分質(zhì)回用,以降低末端選礦廢水處理量和處理回用成本。

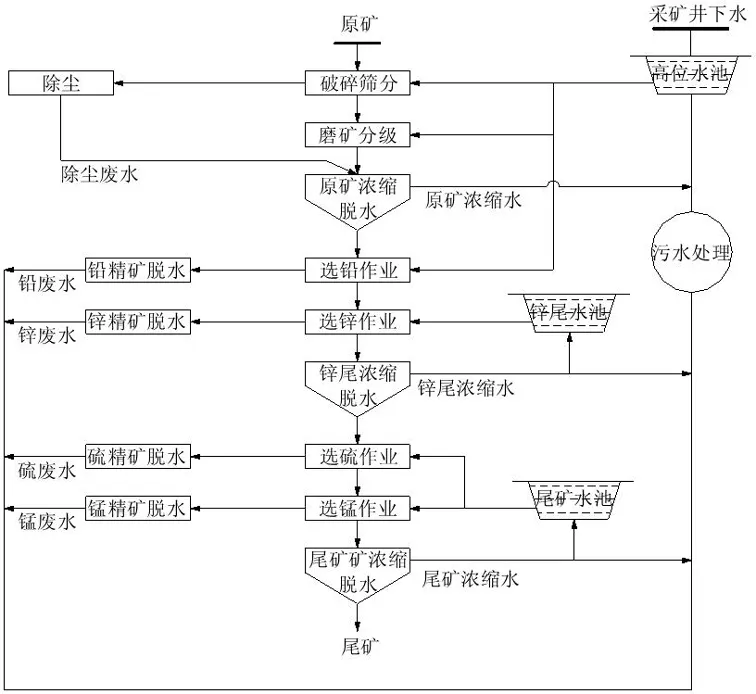

棲霞山鉛鋅礦研發(fā)了分段濃密和分質(zhì)回用技術(shù),通過分段濃縮排出的大量本體原液經(jīng)快速直接回用到相應選礦作業(yè),入選原礦磨礦分級溢流濃度約30%,經(jīng)濃密機濃縮至底流濃度50%后進入選鉛作業(yè)和選鋅作業(yè),濃縮的溢流廢水泵送至高位水池再直接回用于磨礦分級作業(yè)和選鉛作業(yè);經(jīng)選鉛和選鋅后的鋅尾濃度約為28%~30%,經(jīng)濃密機濃縮至底流濃度50%后進入選硫作業(yè)和選錳作業(yè),濃縮的溢流廢水泵送至高位水池再直接回用于選鋅作業(yè);經(jīng)選硫和選錳后的尾礦進行濃縮,濃縮的溢流廢水再直接回用于選硫作業(yè)和選錳作業(yè)[10-12]。選礦流程分段濃縮排出廢水直接回用不影響選礦指標,使70%的選礦廢水實現(xiàn)了直接回用,且鋅浮選尾礦濃縮廢水和總尾礦濃縮水直接回用使其中含有的部分浮選藥劑得到了重復利用,降低了選礦藥劑用量及成本。棲霞山鉛鋅礦分段濃縮選別工藝流程見圖3。

圖3 棲霞山鉛鋅礦分段濃縮選別工藝流程Fig. 3 Technical flowsheet of subsection concentration and separation in Qixiashan lead-zinc mine

會澤鉛鋅礦將球磨機冷卻水單獨回收后泵送至高位水池降溫,再自流返回球磨機循環(huán)使用,節(jié)約新水約25 m3/h;將鋅精礦濃密機溢流水直接返回,用作硫化鋅選別循環(huán)和氧化鉛鋅選別循環(huán)泡沫溜槽沖洗水,減少選礦廢水處理量分別為63.33 m3/h和22.7 m3/h;將陶瓷過濾機濾液就地回收自然沉降處理后用作陶瓷過濾機濾板反沖洗水,節(jié)約新水30 m3/h。

4.2 選礦廢水末端處理回用

選礦廢水的處理方法較多,有自然凈化法、混凝沉淀法、中和沉淀法、吸附法、膜分離法及離子交換法等,每種選礦廢水處理方法都存在特有的優(yōu)勢也存在不足,使用單一的選礦廢水處理方法具有工藝簡單、易于生產(chǎn)操作的優(yōu)勢,但很難將選礦廢水中的有害物質(zhì)一并去除或分離,且多種選礦廢水混合后水質(zhì)變得復雜,增加了處理回用的難度和處理成本[13]。因此棲霞山鉛鋅礦和會澤鉛鋅礦均采用多種選礦廢水處理方法的聯(lián)用技術(shù)進行選礦廢水末端處理,以調(diào)節(jié)選礦廢水的pH值及去除選礦廢水中的固體懸浮物、金屬離子及浮選藥劑等,并在處理過程中進一步提高效率和降低成本。

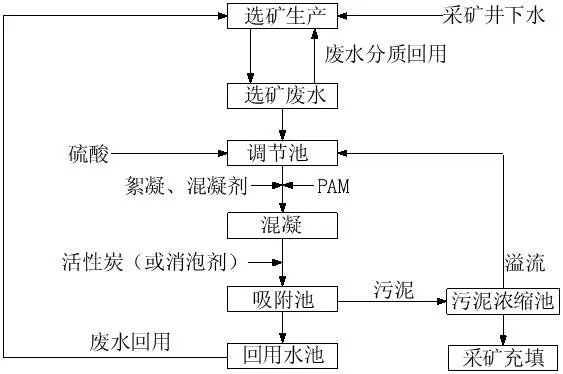

棲霞山鉛鋅礦采用了“酸堿調(diào)節(jié)—混凝沉淀—活性炭吸附”的聯(lián)用技術(shù)對選礦廢水進行適度處理,針對廢水中對選鉛有害的銅和鉛等重金屬離子及固體懸浮物投加硫酸鋁和PAM(聚丙烯酰胺)進行沉降去除,有用成分予以保留,多余的有機浮選藥劑主要根據(jù)選礦廢水的CODCr指標階段性地用活性炭進行吸附處理控制,選礦廢水處理工藝流程見圖4。各種廢水經(jīng)適度處理保留了部分有用的選礦藥劑,如選礦捕收劑及起泡劑,然后主要回用于磨礦分級作業(yè)和選鉛作業(yè),即處理后的水質(zhì)只需滿足選鉛作業(yè)的要求即可。

表4 棲霞山鉛鋅礦處理前后選礦廢水水質(zhì) /(mg·L-1)Table 1 Wastewater quality of inlet/outlet

圖4 棲霞山鉛鋅礦選礦廢水處理工藝流程Fig. 4 Technical flowsheet on mineral processing wastewater disposal in Qixiashan lead-zinc mine

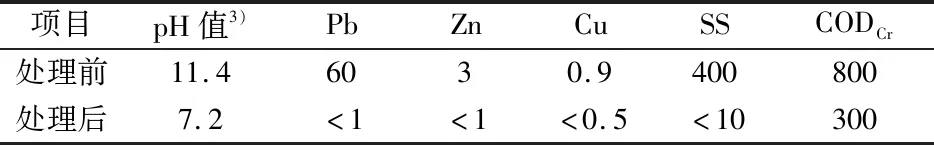

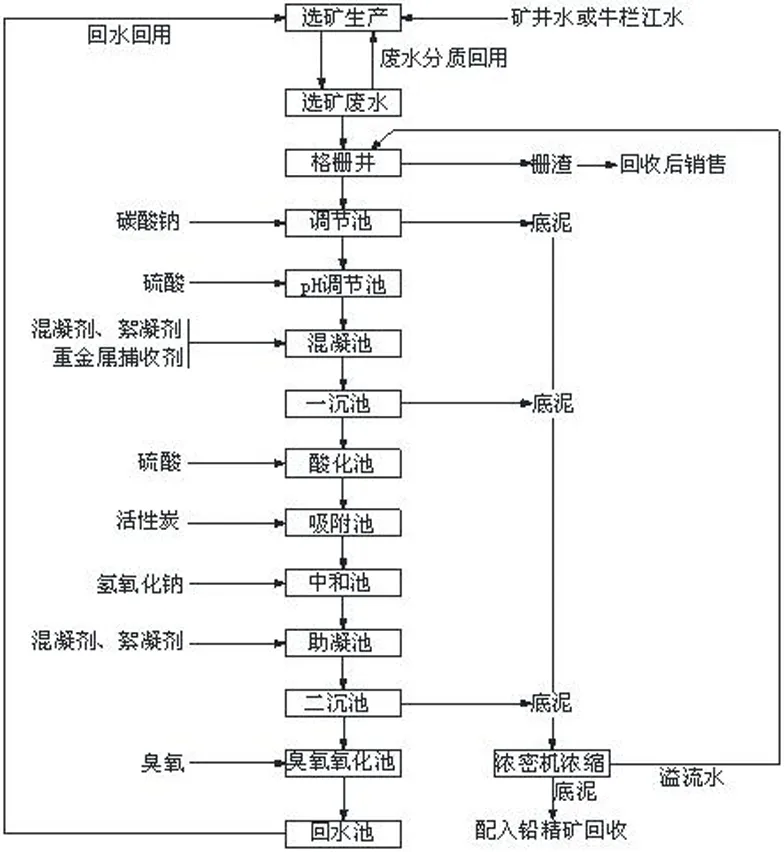

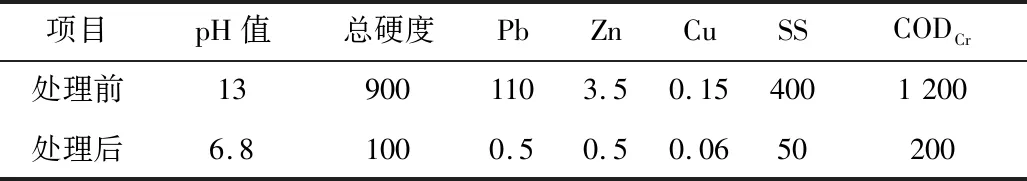

會澤鉛鋅礦選礦廢水末端處理采用了“pH調(diào)節(jié)—化學沉淀—混凝沉淀—活性炭吸附—臭氧氧化”的聯(lián)用技術(shù)對選礦廢水進行深度處理,針對選礦廢水中鈣和鎂等金屬離子,投加碳酸鈉進行沉降去除,針對銅、鉛及鋅等重金屬離子和固體懸浮物投加硫酸鋁、PAM及重金屬捕收劑進行沉降去除通過硫酸調(diào)節(jié)廢水pH值至強酸性以主要促進捕收性能強的黃藥的分解,及利用硫酸根離子沉降去除鉛離子,用活性炭進行吸附去除有機捕收劑,再進一步通過臭氧氧化處理破壞和去除殘留浮選藥劑,選礦廢水處理工藝流程見圖5。各種選礦廢水經(jīng)深度處理后水質(zhì)較好,能滿足多種不同作業(yè)的用水水質(zhì)要求,除用作選礦廠工藝補充用水外,還用作部分砂泵冷卻水、石灰乳消化配制用水等。

圖5 會澤鉛鋅礦選礦廢水處理工藝原則流程Fig. 5 Principle technical fiowsheet of beneficiation wastewater disposal in Huize lead-zinc mine

表3 會澤鉛鋅礦處理前后選礦廢水水質(zhì) /(mg·L-1)Table 3 Wastewater quality of inlet/outlet

5 選礦廢水零外排的效果

5.1 取得的成效

棲霞山鉛鋅礦和會澤鉛鋅礦均通過選礦廢水的源頭分質(zhì)回用及末端處理回用實現(xiàn)了選礦廢水回用零外排,且末端廢水處理均采用pH調(diào)節(jié)、混凝沉淀及活性炭吸附等方法,但棲霞山鉛鋅礦選礦廢水的源頭分質(zhì)回用更為簡單易行,會澤鉛鋅礦選礦廢水的末端處理回用更為可靠高效,同時也造成了選礦廢水處理回用操作控制和運行管理方面的難易程度差異。棲霞山鉛鋅礦選礦廢水的處理回用更側(cè)重于源頭分質(zhì)回用和適度處理回用,源頭分質(zhì)回用主要通過選礦流程分段濃縮排出的大量本體原液經(jīng)快速直接回用,其有利于高濃度選礦以減少礦漿體積、降低選礦電耗及節(jié)省浮選藥劑消耗,但分段濃縮排出的廢水回用系統(tǒng)的設(shè)備設(shè)施配置復雜,各作業(yè)系統(tǒng)用水、排水的平衡控制及管理難度較大,分段濃縮的底流礦漿通過泵送進入下一作業(yè),不利于浮選槽液面的平穩(wěn)控制。相對于棲霞山鉛鋅礦簡短的選礦廢水處理工藝,會澤鉛鋅礦的選礦廢水的末端處理工藝繁長,生產(chǎn)操作控制難度較大、水處理投加藥劑種類多且成本較高,但能適用于各類不同水質(zhì)廢水的處理,處理后的回水水質(zhì)較好,能同時滿足多種不同作業(yè)的用水水質(zhì)要求,其回用系統(tǒng)的設(shè)施配置簡單,使得選礦用水、排水的平衡容易控制。

棲霞山鉛鋅礦和會澤鉛鋅礦選礦廢水處理回用零外排生產(chǎn)過程中,由于選礦用水水質(zhì)的變化,均不同程度的調(diào)整優(yōu)化浮選藥劑制度,以滿足選礦廢水處理回用條件下礦石的高效選別分離,且均實現(xiàn)了部分選礦藥劑用量的降低和選礦回收率的提升,取得了較好的技術(shù)經(jīng)濟效益。棲霞山鉛鋅礦通過選礦廢水源頭分質(zhì)回用和剩余廢水末端適度處理回用,實現(xiàn)了選礦廢水處理回用零外排,處理每噸原礦新水用量從6 m3下降到0.25 m3,節(jié)約了新水95%以上,且使得廢水中的殘留浮選藥劑得到重復資源化利用,降低了選礦藥劑消耗15%,其中310復合黃藥、硫酸銅及石灰單耗分別由370、387和9 500 g/t降低到310、353和7 400 g/t;選礦廢水的循環(huán)利用和分段濃縮提高了浮選礦漿濃度,較好地穩(wěn)定了浮選作業(yè),在精礦品位提升的同時,鉛、銀、鋅、硫及錳回收率分別提高了2.0、7.0、1.5、17.0及5.0個百分點[14]。會澤鉛鋅礦通過選礦廢水源頭分質(zhì)回用和剩余廢水末端深度處理回用,實現(xiàn)了選礦廢水處理回用零外排,且取得了選礦用水單耗3.98 m3/t及其中新水單耗0.38 m3/t的先進水平,而松醇油、煤油及乙硫氮等浮選藥劑的單耗有所降低;選礦廢水處理產(chǎn)生的富鉛底泥,合并進入選礦工藝流程產(chǎn)出的鉛精礦中進行綜合利用;會澤鉛鋅礦選礦廢水處理系統(tǒng)投入生產(chǎn)使用后,隨著選礦工藝的優(yōu)化,在精礦品位維持穩(wěn)定的情況下,鉛和鋅金屬回收分別提高了1.26和0.73個百分點。

5.2 存在的不足

棲霞山鉛鋅礦和會澤鉛鋅礦隨著選礦廢水長期的處理循環(huán)回用零外排,雖徹底解決了選礦廢水危害生態(tài)環(huán)境和污染水源及土壤等問題,且取得了較好的效益,但在生產(chǎn)中也存在一些不足,主要為選礦廢水回用造成的有害物質(zhì)累積富集、結(jié)垢與腐蝕等。

棲霞山鉛鋅礦和會澤鉛鋅礦在選礦中均使用了大量的石灰用作硫鐵礦抑制劑和礦漿pH值調(diào)整劑,同時選礦過程中脈石礦物白云石和方解石的溶解,導致選礦廢水中含有大量的鈣和鎂離子。棲霞山鉛鋅礦在選礦廢水處理中并未針對性地處理去除鈣和鎂離子,在選礦廢水的回用過程中鈣和鎂離子產(chǎn)生硫酸鈣和硫酸鎂等的結(jié)垢,影響選礦設(shè)備性能以及堵塞管道、陶瓷過濾機濾板等,影響選礦生產(chǎn)流程長周期的通暢和高效運行。會澤鉛鋅礦在選礦廢水中投加碳酸鈉通過化學沉淀法去除鈣和鎂離子,雖然鈣和鎂離子得到了有效的去除,但是由于大量碳酸鈉的使用,以及乙基黃藥、硫化鈉及氫氧化鈉等帶入的鈉,造成了選礦廢水循環(huán)利用中鈉離子的累積富集,處理后的回水用作廠內(nèi)地面沖洗水、設(shè)備清洗用水等,鈉鹽的析出影響感官及作業(yè)環(huán)境;而回水中鈉離子及其它殘留物質(zhì)的累積富集,加劇了構(gòu)筑物、金屬管道及浮選機等的腐蝕。在后續(xù)的研究攻關(guān)中,結(jié)合礦石性質(zhì)對選礦工藝和浮選藥劑進行優(yōu)化,從源頭遏制鈣和鎂離子的產(chǎn)生,將更有利于選礦廢水的處理回用。

6 結(jié)語

棲霞山鉛鋅礦和會澤鉛鋅礦均實現(xiàn)了選礦廢水的處理回用零外排,且提高了選礦工藝技術(shù)指標, 取得了較好的經(jīng)濟效益、環(huán)境效益和社會效益;基于棲霞山鉛鋅礦和會澤鉛鋅礦選礦廢水的處理回用零外排成熟的技術(shù)和生產(chǎn)實踐經(jīng)驗,鉛鋅礦選礦廢水處理回用零外排應主要圍繞以下方面開展工作:

(1)選礦工藝的選擇制訂時,應充分利用礦物物性差異,并充分擴大礦物的可選性差異,且將選礦廢水的處理回用一并納入考慮,盡量使選礦工藝與選礦廢水處理回用彼此兼顧協(xié)同,以實現(xiàn)礦物的高效選別分離。

(2)選礦廢水的源頭分質(zhì)回用是實現(xiàn)選礦廢水回用最經(jīng)濟有效的途徑,在選礦廢水的源頭分質(zhì)回用的基礎(chǔ)上進行選礦廢水末端適度處理甚至深度處理回用,不僅可以提高選礦廢水處理回用效率和降低處理回用成本,且能達到選礦廢水零排放的目標。

(3)選礦廢水的處理回用零外排導致的有害物質(zhì)累積富集、結(jié)垢及腐蝕等問題應引起格外重視,更需要開發(fā)先進實用的替代選礦工藝或選礦廢水處理工藝,以進一步推動和引領(lǐng)選礦廢水零排放工藝技術(shù)的進步。