超高壓和超聲波預處理對蒜片熱風干燥過程及品質的影響

郝啟棟,喬旭光,鄭振佳,盧曉明

(山東農業大學食品科學與工程學院,山東省高校食品加工技術與質量控制重點實驗室,泰安 271018)

0 引 言

大蒜(Allium sativumL.)是兩年生百合科植物,作為調味品和中草藥在世界各地被廣泛使用[1]。大蒜含水率高,在貯藏過程中品質易發生劣變,脫水干燥不僅可以保留大蒜原有的風味,同時抑制微生物繁殖和一些不良反應[2],從而達到延長貨架期、增加產品附加值的目標,是大蒜有效的加工方法。大蒜干燥加工方法主要有熱風干燥、冷凍干燥、熱泵干燥等[3],目前以熱風干燥為主[4]。熱風干燥操作簡便且易于實現,但是其能耗高且長時間加熱會對產品顏色、復水性和蒜素含量等方面產生不利的影響[5]。因此,縮短干燥時間,降低能耗是提高產品品質的關鍵要求。為了解決這些問題,研究人員嘗試了超聲波、滲透和凍融等預處理方法,發現預處理可以改變干制果蔬(胡蘿卜、櫻桃番茄、生姜)的微觀組織結構,提高水分活度,從而增加樣品的干燥效率,并使得最終樣品獲得更好的復水性以及提高生物活性成分保留率,從而實現改善干制品品質和降低能耗的目的[6-8]。

超聲波在果蔬干制領域研究較多,超聲波可以引起“空化效應”,改變物料的顯微結構,促進物料內部水分向外遷移[9]。Nowacka等[10]研究發現,獼猴桃脫水前的超聲波處理提高了物料的水分活度。Gabriella等[11]指出經超聲預處理的甜瓜真空干燥過程中水分擴散率增加約25%,致使總干燥時間縮短了12.80%。物料經超聲波預處理后會吸收水分,即使其結構的改變縮短了總干燥時間,但也有可能增加其后續的干燥負荷。超高壓也是一種物理預處理方式,它會影響物料組織結構,如細胞變形、細胞間隙增大等,也能增加細胞的滲透性,降低物料的含水率。Yucel等[12]觀察到,將大于100 MPa的壓力作用到胡蘿卜、蘋果和綠豆上,提高了樣品干燥過程中的傳熱和傳質速率。Patras等[13]的研究結果顯示,超高壓處理的番茄和胡蘿卜泥的抗氧化活性顯著高于對照的樣品(P<0.05)。因此,將超聲與超高壓聯合應用到物料的脫水前處理有可能會強化超聲的脫水干燥過程,提高產品品質。

低場核磁共振(Low Field Nuclear Magnetic Resonance, LF-NMR)是一種高效、低成本、靈敏和非破壞性的分析形式,被廣泛用于研究物料干燥中的水分遷移過程[14]。季蕾蕾等[15]利用低頻核磁共振揭示了甘薯葉片在不同干燥方式下的水分遷移,甘薯中的自由水隨干燥時間的延長大部分被排出,小部分向結合水遷移,致使甘薯葉片內結合水的比例逐漸增加,直至穩定。盧映潔等[16]將低場核磁共振技術應用于花生的干燥過程,發現花生內部自由水和弱結合水隨著干燥過程的進行含量不斷減少,且內部水分逐漸向外遷移,結合水含量變化不明顯。目前,關于預處理對熱風干燥影響的研究主要側重于產品干燥過程和品質,然而,有關超聲和超高壓對蒜片熱風干燥過程中水分狀態和遷移變化的作用機制鮮有研究。

為揭示超聲與超高壓對蒜片干燥特性的影響。本文采用低場核磁分析蒜片在熱風干燥過程中的水分狀態及其分布,研究預處理間的橫向弛豫時間和峰面積,干燥過程中蒜片水分狀態的變化。通過能耗、色澤、復水比、蒜素含量和顯微結構來評估預處理對干制蒜片品質的影響,為大蒜干燥工藝的優化和質量改進提供理論參考。

1 材料與方法

1.1 材料與儀器

大蒜,品種為白皮多瓣,購于山東省濟寧市金鄉縣,初始濕基含水率為66.07%±0.22%,4 ℃下保存;甲醇,色譜純,山東禹王和天下新材料有限公司試劑;正己烷,分析純,天津市凱通化學試劑有限公司;乙腈,色譜純,山東禹王和天下新材料有限公司試劑。

DHG-9070A電熱恒溫鼓風干燥箱,上海一恒科技有限公司;NMI20-015V-I核磁共振成像分析儀,上海紐邁電子科技有限公司;JP-080S超聲波清洗器,深圳市潔盟清洗設備有限公司;CR400色差儀,廣東七彩儀器設備有限公司;LC-2010HT高效液相色譜儀,日本島津公司;HPP600/3-5L超高壓食品處理裝置,包頭科發高壓科技有限責任公司;電子式電表,上海華立電表;SUPRATM 55掃描電子顯微鏡,德國卡爾蔡司公司。

1.2 試驗方法

1.2.1 預處理方法

選擇新鮮、無腐爛的大蒜,手工去皮,機器切片,厚度控制為(2.0±0.1)mm,并進行以下3種預處理。

對照(Control):鮮蒜片(0.3 kg)在室溫下浸入蒸餾水中漂洗5 min,取出瀝干,用濾紙吸干表面水分。

超聲處理(Ultrasound, US):根據前期的超聲響應面試驗得出的優化工藝參數。將鮮蒜片(0.3 kg)浸入燒杯的蒸餾水中,料液比為1:5 g/mL。然后將裝有蒜片的燒杯放入超聲波水浴中,在300 W下超聲15 min,溫度為(30±1)℃,取出瀝干,用濾紙吸干表面水分。

超高壓處理(Ultrahigh Pressure, UHP):參照Zhang等[17]建立的方法。超高壓壓力100 MPa,超高壓時間5 min,處理量0.3 kg。

超高壓-超聲聯合處理(UHP-US):在上述相同的操作參數下先進行超高壓處理,然后進行超聲波處理。處理完成后,取出瀝干,用濾紙吸干表面水分。

1.2.2 熱風干燥

將經過預處理的樣品平鋪到托盤上,干燥箱溫度控制在60 ℃,空氣流速為1 m/s,每隔30 min取出干燥樣品進行稱量[18]。當樣品的濕基含水率低于8%時,停止干燥。所有干燥試驗重復3次。

1.2.3 干燥曲線

計算干燥過程中大蒜濕基含水率(Mw,%)和干基含水率(Md,%)公式[19-20]如下:

式中Wt為t時刻的蒜片質量,g;Wd為蒜片干物質質量,g。

干燥速率(DR, g/(g·min))公式[21]如下:

式中Mt為t時刻的干基含水率,%;Mt+dt分別是t+dt時刻的含水率,%。

1.2.4 干燥能耗

干燥能耗為樣品中除去1 kg水分所需的能量,通過公式(4)計算[22]:

式中EC為單位能耗,kW·h/kg;Ep和Ed分別表示預處理和干燥過程中的能耗,kW·h;mw為除去的水分質量,kg。

1.2.5 水分分布及遷移分析

LF-NMR測定預處理后大蒜片的水分狀態。稱取一定質量的蒜片樣品放置在25 mm磁性線圈的中心。采用CPMG(Carr-Purcell-Meiboomo-Gill)脈沖序列測定橫向弛豫時間(T2)[23]。CPMG的主要參數為:采樣等待時間(TW)為5 000 ms,回波時間(TE)為0.25 ms,回波個數(NECH)為6 000,重復采樣次數(NS)為8。

1.2.6 色差測定

通過色差儀測定不同預處理干燥技術下蒜片的色澤變化,測定L*(亮度)、a*(紅綠度)、b*(黃藍度),每個樣品重復測定3次。對照組為L0*=100,a0*=0,b0*=0。色差值(ΔE)計算公式為[24]如下:

1.2.7 復水性的測定

將1.0 g干制蒜片置于10 mL蒸餾水中,室溫下放置12 h后取出,用濾紙去除表面水分,稱量。計算公式[25]如下:

式中R為復水比,g/g;md為干制蒜片質量,g;mf為復水后蒜片質量,g。

1.2.8 大蒜素的測定

參考Zhang等[26]的高效液相色譜法測大蒜素。

樣品處理:將干制蒜片粉碎,過60目篩后,得到粒度小于0.25 mm的蒜粉,取3 g加入3 mL去離子水混勻后,加入10 mL正己烷劇烈震蕩2 min,放置10 min,然后5 000 r/min離心10 min,取上清液于100 mL燒杯中,封口,重復提取三次。在空氣流下吹干有機相,加入10 mL乙腈復溶后經0.2μm微孔濾膜過濾進樣。

色譜條件:Agilent Plus C18 色譜柱(4.6 mm ×250 mm,5μm);流動相,A相為水,B相為乙腈-甲醇,乙腈-甲醇-水(50∶9∶41,體積比);流速1.0 mL/min;柱溫25℃;進樣量10μL。

1.2.9 微觀結構觀察

將每組預處理后的干燥蒜片的橫斷面作為觀察樣本,噴金處理后使用掃描電子顯微鏡在200倍下觀察鍍金蒜片樣品的表面形貌。

1.3 數據分析

采用SPSS 19.0軟件對試驗結果進行Duncan檢驗,以分析不同預處理和對照樣品之間的差異。采用origin2017軟件對數據進行繪圖。

2 結果與分析

2.1 不同預處理對蒜片干燥特性的影響

圖1為不同預處理后的蒜片熱風干燥曲線。應用超高壓預處理后,鮮蒜的初始含水率顯著下降(P<0.05),這可能是由于超高壓過程中的加壓和減壓破壞了細胞結構,致使樣品水分損失[12]。相比之下,超聲和超聲-超高壓預處理的鮮蒜初始含水率增加,這是由于超聲引起的海綿效應,Ricce等[27]在利用超聲預處理干燥蘿卜時也發現類似現象。超聲-超高壓預處理的大蒜樣品含水率要高于超高壓預處理的樣品,這也是超聲促進了介質向樣品中轉移的原因。

由圖1a知,對照樣品與使用超高壓、超聲、超高壓-超聲的樣品達到干燥終點(濕基含水率小于8%)的時間分別為480、300、270和180 min。與對照的干燥時間相比,超高壓、超聲和超高壓-超聲的干燥時間分別減少了37.5%、43.75%、62.50%。從圖1b中觀察到預處理的干燥速率明顯高于對照樣品。超高壓提高干燥速率可能與提高細胞滲透性有關,它促進了水由樣品內部向外部轉移[28]。超聲波導致蒜片內部形成顯微通道,從而提高了水分的擴散效率[29]。超高壓-超聲聯合預處理表現出較高的干燥效率,主要是由于高壓增加了細胞的滲透性,隨后超聲波誘導蒜片內部水分形成“空化效應”,大大改善了干燥過程中的水分遷移速度[30]。

2.2 不同預處理對蒜片能耗的影響

對照樣品、超高壓樣品、超聲樣品和超高壓-超聲樣品的能耗見圖2,不同處理的能耗分別為4.89、3.67、3.51和3.31 kW·h/kg,結果表明預處理可以降低干燥過程的能耗。超高壓-超聲組相比對照組能耗較低了32.31%,Zhang等[17]也發現類似現象,利用超高壓預處理將真空冷凍草莓干的能耗降低了18.70%,造成這一現象的主要原因是超高壓增加了細胞的滲透性,增強了水分向外遷移速率[27]。超聲相比對照組能耗降低了28.22%,羅登林等[31]也發現采用超聲波預處理對香菇片進行熱風干燥可使單位能耗減少約22%,進一步驗證了超聲預處理具有降低了能耗和干燥時間的效果。超高壓-超聲在降低能源消耗方面效果最顯著(P<0.05),相較于對照降低了32.31%;相較于Alolga等[32]研究的超聲滲透輔助對流干燥大蒜技術的單位能耗(4.8 kW·h/kg)降低了31.04%。因此,超高壓-超聲聯合預處理具有顯著的節能效果,該預處理有利于強化傳質效果,提高干燥速度,減小干燥成本。

2.3 低場核磁監測干燥過程中蒜片含水率的變化

圖3為4種干燥方法的蒜片橫向弛豫時間(T2)曲線。新鮮蒜片有3個峰值。T21峰具有最短的弛豫時間,為0.1~1 ms,代表與大分子顆粒緊密結合的水(結合水)[33]。T22的弛豫時間為1~10 ms,代表了固定在細胞質中的水(不易流動水)[34]。T23具有最長的弛豫時間(>10 ms),是在液泡和細胞間隙中易流動的那部分水(自由水)[23]。3種水的峰面積,從左到右分別標記為A21、A22和A23。圖3顯示,對于4種干燥方法,隨著時間的推移,峰面積逐漸減小,T2曲線向左移動,T22和T23變化較大,T21變化較小,說明蒜片失水主要來自自由水和不易流動水。

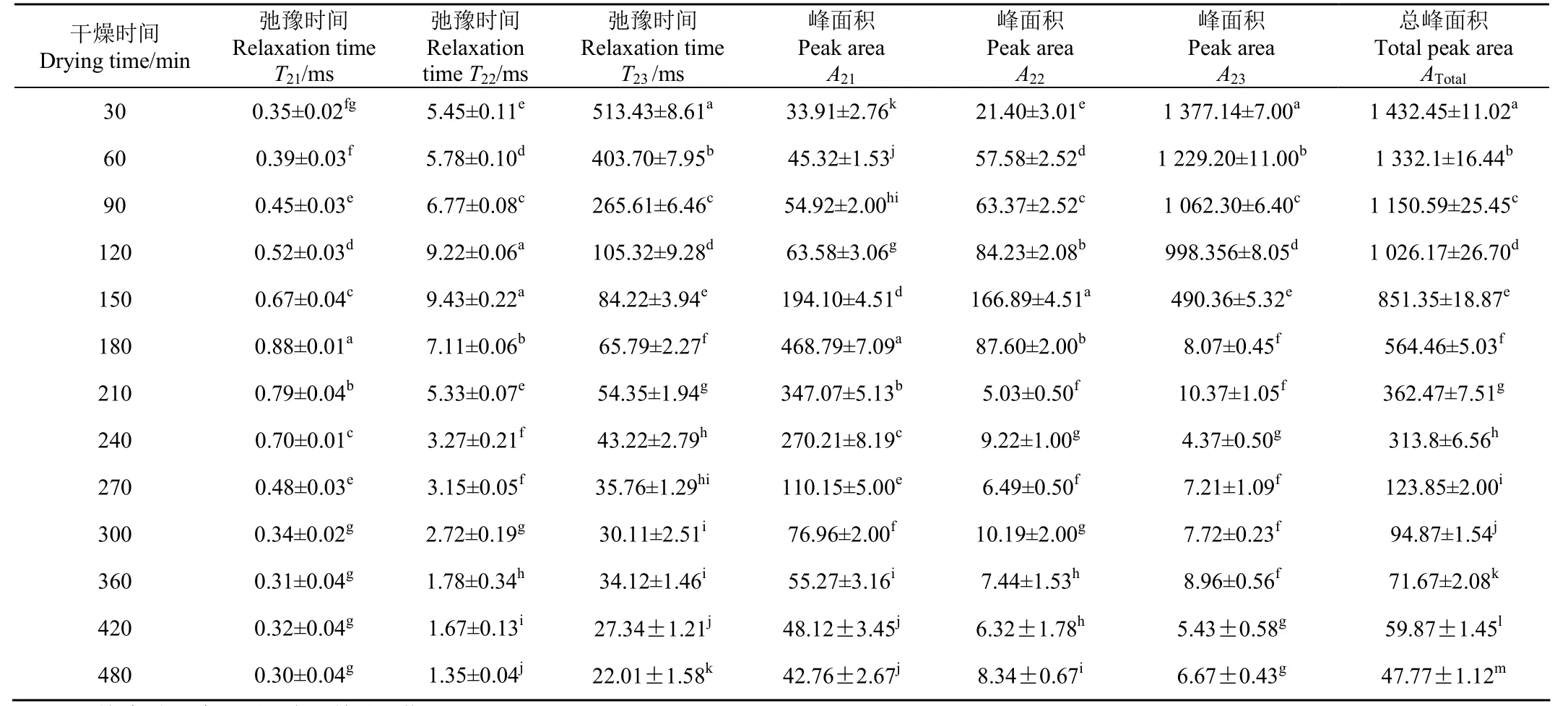

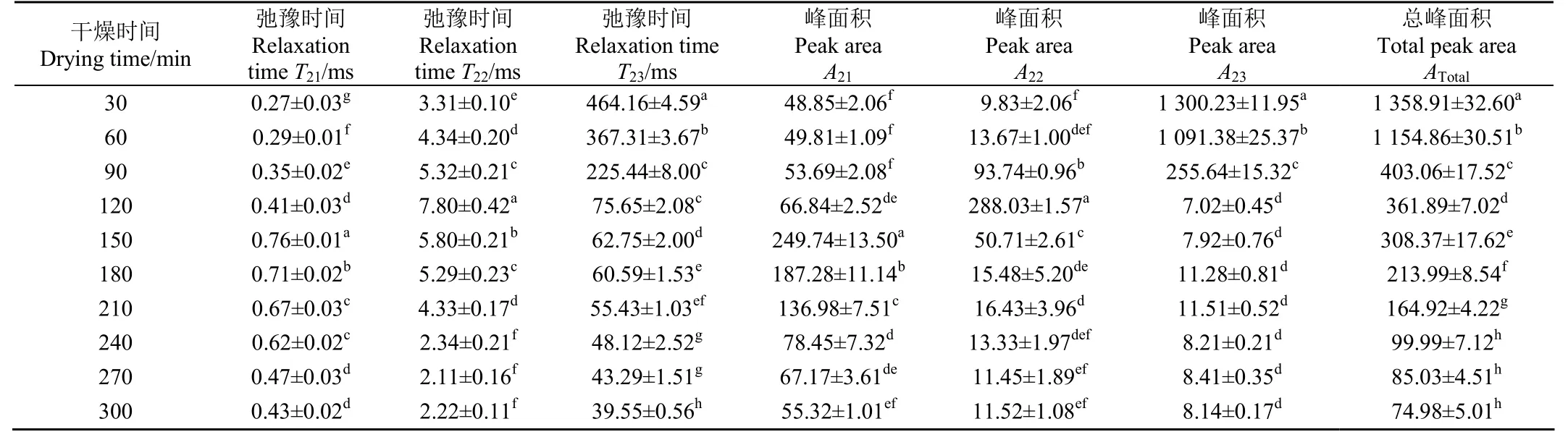

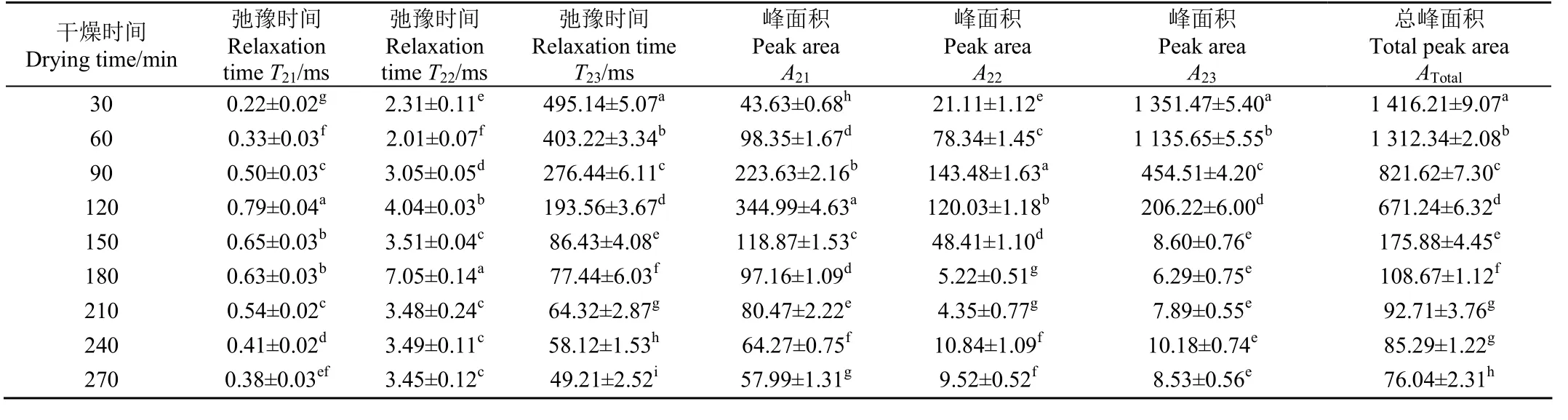

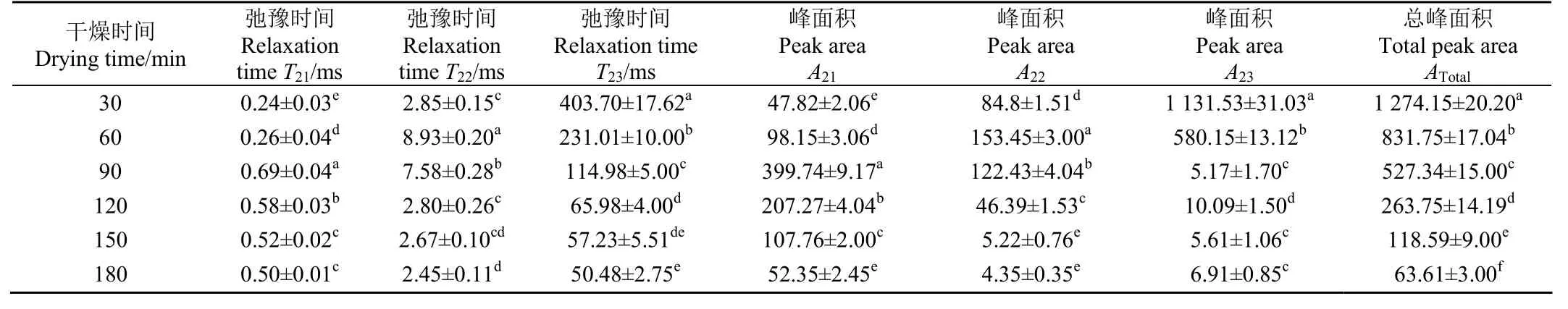

通過評估使用4種方法干燥的大蒜片的馳豫時間和峰面積的變化,研究了3種狀態下水含量的變化,結果如表1~4所示。所有預處理的T21變化范圍較小,對照樣品為0.30~0.88 ms,超高壓為0.27~0.76 ms,超聲為0.22~0.79 ms,超高壓-超聲為0.24~0.69 ms。這表明由于結合水與大分子物質緊密結合,所以它的遷移不受預處理的影響。T22和T23隨著干燥的進行下降明顯,T22下降可能是由于細胞膜破裂,增加了碳水化合物的濃度并使其與不易流動水結合而引起的,T23下降主要是由自由水蒸發引起的[35]。對照、超高壓、超聲和超高壓-超聲的T23分別在240、180、210和120 min后降低至平衡。超高壓-超聲的T23降低最快,該預處理會引起更多的氫質子運動[18]。

表1 對照組蒜片干燥過程中弛豫時間跟峰面積變化Table 1 Changes of relaxation time and peak area in the drying process of untreated garlic slices

表2 超高壓預處理對蒜片干燥過程中弛豫時間跟峰面積變化的影響Table 2 Effects of ultrahigh pressure pretreatment on relaxation time and peak area of garlic slices during drying

表3 超聲預處理對蒜片干燥過程中弛豫時間跟峰面積變化的影響Table 3 Effects of ultrasonic pretreatment on relaxation time and peak area of garlic slices during drying

表4 超高壓-超聲預處理對蒜片干燥過程中弛豫時間跟峰面積變化的影響Table 4 Effect of ultrahigh pressure-ultrasonic pretreatment on relaxation time and peak area of garlic slices during drying

自由水是鮮蒜中水的主要成分,A23占有約85%。A23的變化與ATotal相似,ATotal是總峰面積。A23和ATotal都隨著干燥的進行而降低。ATotal的變化也與圖1a所示變化一致,表明總峰面積與含水量成正比。在干燥過程中,4種處理下蒜片的自由水峰面積A23呈下降趨勢,超高壓-超聲的自由水脫除時間最少,為90 min,較對照組減少了50%。不易流動水的峰面積A22呈現先增大再減小的變化趨勢。對照、超高壓、超聲和超高壓-超聲的A22分別經過150、120、90和60 min升高到最大值,說明干燥速率越大,不易流動水達到最高值的時間越短。結合水峰面積A21隨著干燥的進行呈現先增加后減小的趨勢,對照、超高壓、超聲和超高壓-超聲的結合水峰面積A21分別經過180、150、120、90 min達到最大值,說明干燥速率越大,結合水達到峰值的時間越短。結合水峰達到最大值時間滯后于不易流動水,且干燥終點的A21高于初始值,說明在干燥過程中蒜片細胞膜被破壞,大分子物質(如多糖)流入細胞間隙,增加了不易流動水與大分子物質結合的機會。

2.4 微觀結構

干制蒜片的掃描電鏡結果表明,經不同預處理的干制蒜片的微觀結構存在較大差異(圖4)。蒜片的顯微結構變化與水分遷移和細胞破裂有關,兩者會導致大蒜細胞結構出現不同程度的收縮和結構塌陷。圖4a所示,對照組蒜片經480 min干燥后,表面細胞組織發生皺縮,并未出現大面積的孔狀結構。圖4b對應超高壓干制蒜片的微觀結構,經過300 min的熱風干燥,蒜片呈現出高密度、組織較少和不規則的細胞結構,并且細胞間隙增加,細胞壁破壞嚴重。經過超聲預處理后,經過270 min干燥的蒜片組織產生了疏松多孔結構,細胞壁輪廓變得清晰(圖4c)。經超高壓-超聲預處理的蒜片經180 min到達干燥終點,干制蒜片內部顯微通道孔徑大于超聲,且細胞壁更薄,這是由于超高壓過程中的壓縮以及減壓破壞了細胞壁結構,提高了細胞的滲透性,再經過超聲引起的組織膨脹和收縮,蒜片內部形成細胞微通道[17],Fernandes等[36]也在甜瓜細胞中觀察到并描述了類似的現象,有利于內部水分的擴散與蒸發。

2.5 干制蒜片顏色變化

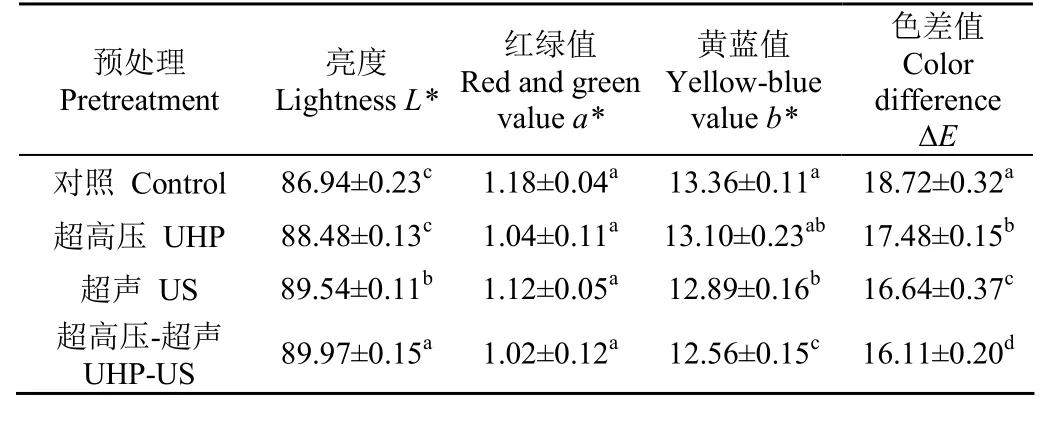

顏色是評價食品感官質量的最重要標準之一,也是控制干燥過程的關鍵因素。表5展示了不同預處理對干制蒜片顏色的影響。L*值表示表面色澤的明暗度,L*值越大表明顏色越白。a*值表示紅色到綠色的范圍,b*值表示黃色到藍色的范圍[37]。表5中L*值顯著高于a*和b*值,表明亮度仍是預處理蒜片干燥過程中顏色變化的主要因素[38]。4種干燥方式的蒜片a*并無顯著性差異(P>0.05)。經預處理的干制蒜片L*值升高,說明超高壓與超聲均能提高樣品的亮度。

表5 不同預處理對蒜片顏色的影響Table 5 Effects of different pretreatments on the color of garlic slices

4種干燥方式的ΔE具有顯著性差異(P<0.05)。預處理的ΔE均小于對照的樣品。超高壓-超聲樣品的ΔE最低,因為超高壓會使過氧化物酶及多酚氧化酶失活,超聲又使色素物質和酶流失到介質中,物料在熱空氣中暴露時間更短,從而抑制了褐變[17]。對照樣品的ΔE最高,說明干燥時間長會引起收縮,從而增加光吸收[39]。

2.6 不同預處理對蒜片蒜素含量的影響

大蒜素是大蒜中的主要生物活性物質,在完整的大蒜中不存在。蒜氨酸酶催化蒜氨酸生成蒜素,這種反應是由大蒜組織損傷而產生,大蒜的組織結構破壞得越嚴重、越完全,大蒜素就越容易生成[40]。干制大蒜的蒜素含量如圖5所示,對照、超高壓、超聲和超高壓-超聲聯合預處理的干制蒜片蒜素含量分別為1.97、2.38、2.41和2.67 mg/g。可以看出,與對照組相比,經過預處理的干樣品的蒜素含量顯著提高(P<0.05),超高壓、超聲和超高壓-超聲的蒜素含量分別較對照提高20.81%、22.34%、35.53%,這是由于對照組的蒜片干燥速度慢,在熱空氣中暴露時間長,不穩定的亞砜物質會使蒜氨酸降解,已生成的大蒜素會分解為硫醚化合物,導致蒜素含量降低,超高壓和超聲的機械作用破壞大蒜的細胞膜和細胞壁,使蒜氨酸和蒜氨酸酶有更多接觸的機會來生成蒜素,而且蒜片內部出現微孔,利于水分擴散,提高干燥速度,從而保留更多的蒜素。這一結果與之前Chen等[18]的研究一致,他通過超聲輔助真空干燥縮短了大蒜干制時間,提高了大蒜素的保留率,說明了提高干燥速率對保留大蒜素的重要性。

2.7 不同預處理對蒜片復水比的影響

由圖6可以看出,預處理對干制蒜片的復水性影響顯著(P<0.05),預處理的復水比均高于對照,說明干燥時間越短,復水性越佳。超高壓-超聲預處理得到的干制蒜片復水比(2.90 g/g)最高,超聲(2.59 g/g)次之,超高壓(2.48 g/g)比對照(2.27 g/g)提高9.25%。超高壓-超聲的復水性優于其他3種處理方式的原因主要是:超高壓使細胞間隙增加,后經超聲擠壓組織,出現尺寸更大的顯微通道(圖4d),并且干燥時間短對顯微通道結構破壞小,提高了組織的吸收能力[6],使復水比增大。

3 結 論

1)預處理對蒜片的熱風干燥過程影響顯著。對照組與經超高壓、超聲、超高壓-超聲的樣品達到干燥終點(濕基含水率小于8%)的時間分別為480、300、270和180 min。超高壓-超聲聯合預處理的干燥速率最高,單位能耗最小,為3.31 kW·h/kg。

2)低場核磁共振數據表明蒜片在預處理前后均存在結合水,不易流動水和自由水,干燥過程中損失的主要是自由水與不易流動水。自由水呈整體下降的趨勢,超高壓-超聲的自由水脫除時間最短,為90 min。不易流動水與結合水均呈現先上升后下降的趨勢,隨著干燥過程的進行,部分不易流動水會與蒜片中的大分子物質結合,轉化為結合水。

3)干制蒜片的顯微結構顯示超高壓破壞了細胞壁,導致細胞間隙增加;超聲使蒜片出現顯微通道;超高壓-超聲聯合預處理擴大了顯微通道的孔徑,提高蒜片中水分的流動性。

4)超高壓-超聲聯合預處理干制蒜片的品質較優,色差值ΔE為16.11,大蒜素含量為2.67 mg/g,復水比為

2.90 g/g。

因此,超高壓和超聲聯合的預處理可以作為有效改善蒜片的熱風干燥過程及品質的處理方式,該方法為其他果蔬的節能干制工藝提供了參考。