QTZ40塔機靜態性能分析

張洪國

(唐山工業職業技術學院,河北 唐山 063299)

0 引言

塔機在施工過場中承載了絕大部分物料的垂直舉升工作,作為建筑行業不可缺少的一環,塔機同樣迎來了高速發展,隨著塔機裝機量的急速上升,建設工程對于塔機的結構輕便性、安全性、安裝拆卸的方便性、操作的方便性和舒適性以及產品的價格等問題有著較高的要求,尤其是塔機的安全性及舒適性直接影響著建筑施工的效率及速度,亟待解決[1-3]。

本文通過ANSYS軟件建立塔機的模擬樣機[4-5],在該軟件中進行塔機的動態性能分析。對在工作狀態的塔機部分的振動情況提供了一種研究方法。依據對觀察振動的影響,對于選擇塔機工作機構的安裝位置有重要意義,通過對振動的分析找出振幅較小的位置,以滿足塔機對司機室位置振幅小、舒適性高的基本要求。

1 ANSYS整機建模

使用ANSYS軟件建模,因塔機結構多為桿類零件,且多受拉力機壓力,所以在建模過程中將它們定義為“Beam”單元類型。在本次 ANSYS建模過程中采用Beam188,塔身采用型鋼焊接而成,將設定的各物理參數加載于有限元模型,然后根據不同型材定義截面即可[6]。

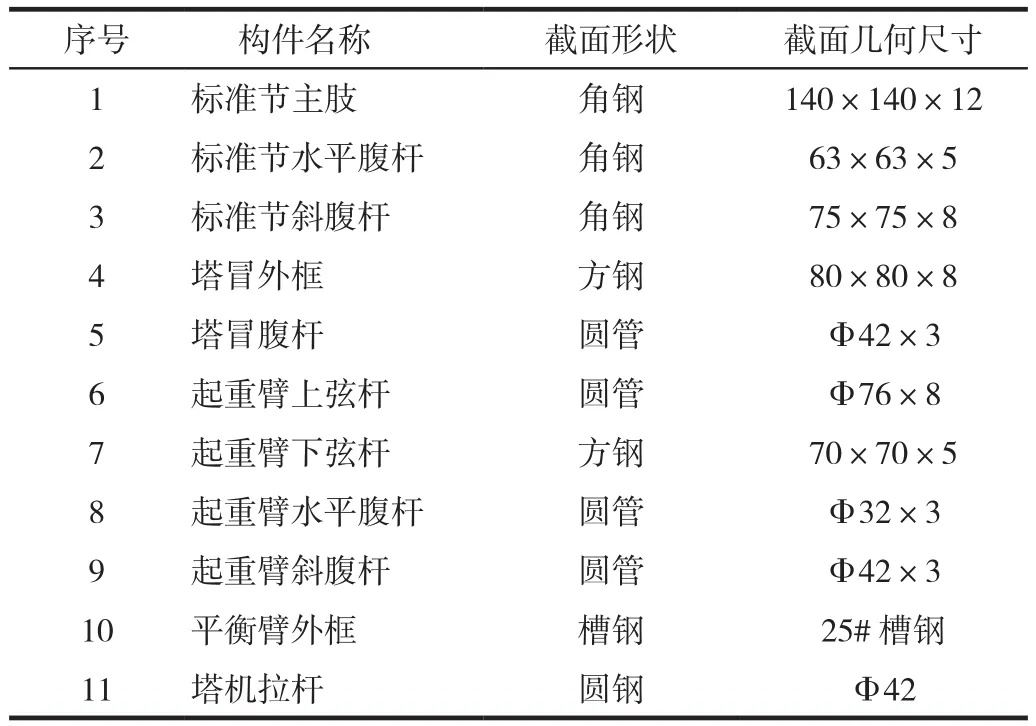

1)塔式起重機各部分構件截面幾何參數。本文研究模型各機構所用鋼材結構尺寸如表1所示。

表1 塔式起重機各部分構件截面幾何參數

以表1中參數為依據,對塔機進行各主要結構的建模,并對塔機各主要結構進行力學驗證,而后將各個結構裝配為整體塔機,對其進行最終驗證,若驗證通過,則對該模型進行模態及動力學仿真,進而指導塔機設計。

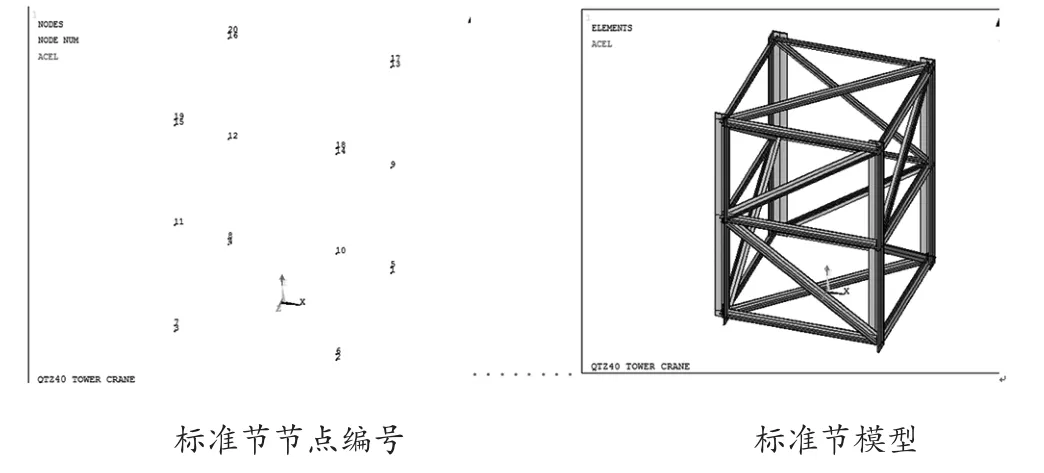

2)ANSYS中塔機標準節建模。該塔身有14個標準節,每個標準節高2.2m,長寬各1.5m。組成14個標準節的型材及結構均是一致的。所以在建塔身時只要建好1節,其他13節只要復制就可以了。建成的標準節模型如圖1所示。

圖1 QTZ40塔機單一標準節模型

在copy elements命令下輸入相應的標準節高度即可,此時需要注意的是,建模過程中下方標準節與上方標準節的建模節點重合,需對重合節點進行統一排序,以避免仿真計算報錯。最終生成的塔身模型如圖2所示。

3)ANSYS中上下回轉臺及回轉塔身建模。在該部分建模過程中由于上下回轉臺的剛度大,ANSYS模型進行了相應的簡化。模型如圖3所示。

圖2 塔身模型

圖3 上下回轉臺及回轉塔身建模

4)ANSYS中塔冒的建模。塔冒是平衡起重臂與平衡臂的重要裝置,對塔機的塔冒在ANSYS中進行模型建立,其模型如圖4所示。

圖4 塔冒的模型

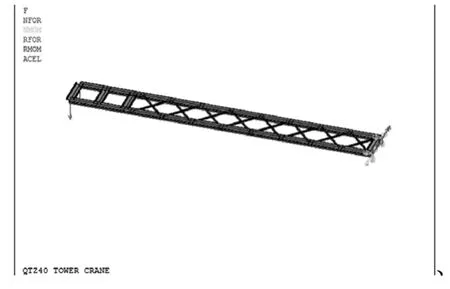

5)ANSYS中起重臂的建模。起重臂是塔機吊裝重物的關鍵部分,其截面形狀為三角形,起重臂的下弦桿及拉桿為實心棒材,在建模過程中將其設定為桿單元,以便模型與設備盡可能貼近,起重臂的上弦桿及腹桿在塔機制作過程中多為空心鋼管,在建模過程中采用管單元,以便更充分表達實際模型。

塔機的起重臂自根部向外延伸的方向,其截面三角形的面積是漸漸變小的,為真實反映該結構,在建模過程中應建立各界面漸變模型,此工作量較大,但該結構對起重臂受力分析結果影響較大,不能簡化模型。

根據上述分析可知,在起重臂建模過程中應充分考慮起重臂實際尺寸及各部件的截面形狀,使模型盡可能準確無誤,此外,需要注意起重臂附件及吊裝設備是隨塔機工作過程中重物工作位置的需要沿起重臂方向運動,靜態建模中很難將該部分動態結構進行準確建模,可將該部分結構按照起吊裝置實際位置添加載荷,以載荷的形式予以補充,此方法只對載荷施加位置處下弦桿產生仿真誤差,對整機仿真影響極小。

按以上原則方法,建立起重臂模型如圖5所示。

6)ANSYS中平衡臂建模。平衡臂是塔機吊裝重物保持平衡的關鍵結構,平衡臂末端安裝有配重,以平衡塔機起重臂的工作力矩,其建模結果圖6所示。

圖5 起重臂模型

圖6 平衡臂模型

7)ANSYS中各部分裝配過程。單擊preprocessor→Coupling/Ceqn→Couple DOFs→如圖示,選擇需要couple的兩個點→單擊ok→如圖示,標上couple序號(一定要排好序號),選擇約束方向→couple完成。

用couple命令將已經完成建模的塔身、塔帽、平衡臂、起重臂裝配為整體塔機,添加拉桿,完成塔機整機模型的建模。如圖7所示。

圖7 塔機在ANSYS中的整機模型

2 ANSYS模型仿真應力與實際應力比較

為了驗證該ANSYS整機模型的是否與實際設備相符,根據塔機實際檢測的需要,將塔機對應位置安裝應變片,測量塔機在9種工況的16個檢測點的應力值,并將整機模型按照實際的9種工況進行整機力學仿真,將對應工況下的對應檢測節點處的仿真應力值導出,與實際實驗結果比對,以驗證塔機整體模型的準確性。本文選取1個工況的16個檢測點予以展示,其結果如圖8所示。

圖8 ANSYS模型仿真應力與實際應力比較

3 結束語

在ANSYS中計算測得的理論結果與實際測量的結果絕大多數的差值在一定的范圍內變化,因為實測結果也有一定的誤差,所以在ANSYS中出現的誤差是可以接受的。可以認為ANSYS模型是正確的,以此模型做基礎,對模型塔機進行分析,可以快捷方便實現各種工況下、各個節點位置的應力值、應變量的求解,簡化了實驗難度。