基于有限元的汽車扭臂熱鍛工藝研究*

張英杰 , 楊佳明 , 許天航

(宿遷學院機電工程學院,江蘇 宿遷 223800)

汽車扭桿力臂是翻轉機構中重要的傳力零件,主要采用熱模鍛成形,其模具在生產時,反復被加熱、冷卻并受較大沖擊力作用,模具極易失效。本文研究時使用Deform-3D軟件對汽車扭桿力臂終鍛工藝過程進行模擬仿真,分析應力、應變、溫度的分布狀態及金屬變形(流動)狀態等,分析汽車扭桿力臂模具磨損情況,預測模具壽命,為熱鍛時降低生產成本、提高生產效率提供依據[1-4]。

1 汽車扭桿力臂工藝性

本文研究對象是某公司所生產的汽車扭桿力臂熱鍛模具,扭桿力臂如圖1所示,該鍛件結構為彎曲形狀,具有一定的空間結構,產品尺寸精度要求一般,鍛造時具有一定的難度。鍛件材料為45鋼,具有良好的力學性能,適合熱鍛加工。生產時主要工序有自由鍛造、熱彎曲、熱模鍛、切邊,最后進行機加工。

2 建立汽車扭桿力臂熱模鍛模型與模擬

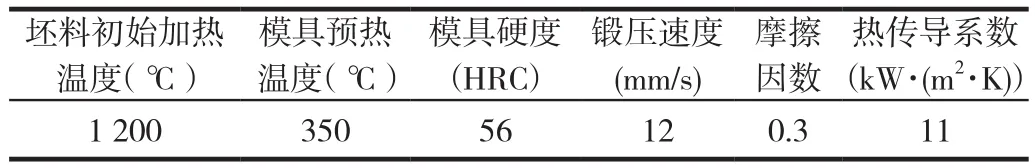

用Creo軟件完成三維模型的創建,將模型以stl格式導出并導入DEFORM-3D 軟件前處理中,建立數值模擬模型,有限元模型如圖2所示。坯料為塑性體模型,上模和下模為剛性體模型,模型采用四面體網格進行劃分,上模、下模和坯料均劃分為32 000個,毛坯的最小網格為0.15mm,上、下模材料為H13,該材料在成形過程中當模具溫度升高后仍有較高的強度和耐磨性。毛坯在自由鍛和彎曲時所用時間不超過20s,熱模鍛時毛坯在下模停留時間不超過5s,然后進行熱鍛成形。熱鍛時所用參數如表1所示。

圖2 有限元模型

表1 熱鍛工藝參數

3 有限元模擬結果

3.1 上模載荷分析

由于上模結構比較簡單,表面質量更好,因此將上模作為主模具,這樣有利于簡化整體鍛壓分析過程。圖3所示為上模載荷圖,可以看出在初始變形階段,圖形曲線上升趨勢平緩,此時坯料基本處于X向的單向應力作用下,模腔還未被充滿,金屬材料流動較自由,所承受的載荷、應力較小。當凸模行程至25mm時,載荷開始變大,正好是扭桿力臂變形進入最后階段,此時扭桿力臂由單向受壓狀態轉變為多向應力應變狀態,坯料大部分已充填入模腔,進入塑性變形階段,金屬材料流動變化加劇,載荷在短時間內由1.1×106N上升至3.25×107N。在圖示的最后階段,載荷情況又有了一個突變,這正好是由于多余坯料在壓力作用下對模具的拐角、臺階等處進行補充,致使材料流動劇烈。所以在鍛造最后階段若扭桿力臂有原始裂紋再加上突增的沖擊載荷、熱疲勞載荷及高溫腐蝕等多種不利因素,就容易使裂紋進一步延伸,最終導致產品成為廢品。

圖3 上模行程—載荷曲線

3.2 扭力臂的應力應變

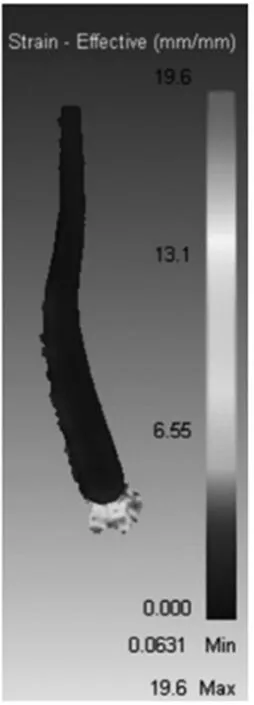

鍛壓過程中,工件在模具型腔中發生塑性變形,可以通過應力應變分析鍛造時的變形情況,還可以為成形缺陷的產生提供依據[5-6]。圖4所示為熱鍛時扭力臂等效應變圖,反映了毛坯的最終變形程度。圖5所示為熱鍛時扭力臂最大主應力圖,反應毛坯在熱鍛時可能出現裂紋的地方。從兩圖中可以看出熱鍛結束后扭力臂變形平緩,毛坯金屬的應力應變分布比較均勻。鍛件四周具有一定的飛邊產生,飛邊主要集中在毛坯的大頭位置處,從飛邊大小看,所選擇的棒料尺寸是合理的,最大應變及最大主應力也主要分布在飛邊處,該處對扭桿力臂質量影響不大,通過后續的切邊工序將其切除[7-9]。

3.3 溫度場

毛坯在經過自由鍛和熱彎曲過后的溫度在973℃~1 128℃,通過最后的熱鍛模擬分析可知,由于鍛造過程快,變形時間短,變形主要集中在大頭部位,且該處也有較多的變形熱產生,不能通過模具及時傳遞出去,因此該部位維持的溫度較高,這些熱能有利于毛坯材料的金屬流動和塑性變形。圖6所示為熱鍛后扭桿力臂溫度云圖。

圖4 扭桿力臂等效應變圖

圖5 扭桿力臂最大主應力圖

圖6 熱鍛后扭桿力臂溫度云圖

4 結論

1)通過有限元數值模擬分析了扭桿力臂熱鍛成形工藝,成形過程中的上模載荷剛開始比較平緩,隨著凸模行程的增加載荷加大。應力應變場分布比較均勻,塑性變形可靠。毛坯熱鍛后具有一定的飛邊。溫度最高的位置分布在產品橫向尺寸最大處,這有利于金屬流動。

2)通過模擬分析可知,鍛件四周的飛邊大小合理,塑性變形均勻,說明熱鍛工藝參數選擇合適,對于指導實際生產具有一定的意義。