高速干切滾齒工藝參數的多目標優化與決策方法

倪恒欣 閻春平 陳建霖 侯躍輝 陳 亮

重慶大學機械傳動國家重點實驗室,重慶,400044

0 引言

高速干切滾齒工藝作為一種綠色高效的齒輪成形工藝,在加工過程中不使用切削液且切削速度高,近年來得到了大量的關注和研究[1]。高速干切滾齒工藝對加工條件要求較高,不合理的加工工藝參數會嚴重影響齒輪的形狀誤差、齒向誤差以及加工能耗。

工藝參數優化與決策能有效優化加工工藝參數,而無須改變加工硬件環境。國內外學者在常見的機械加工方式如車削、磨削、銑削、鉆削等工藝優化上已取得不錯的研究成果,但大部分研究集中于經濟型指標如加工成本、加工時間、加工質量等的優化,只有部分學者注意到環境因素的重要地位,將能耗、碳耗作為優化目標。

對于滾齒工藝參數優化,相關文獻較多著眼于刀具壽命、切削熱能、加工成本、加工時間、加工能耗、加工精度等目標。KLOCKE等[2]對滾齒的粗加工和精加工進行研究,將刀具壽命作為研究目標,通過不同的工藝設計來實現在兩種切削過程中使用相同刀具。干式滾齒工藝不使用切削液,切削空間內的熱能積累導致較大的機床熱變形,針對此,YANG等[3]建立了以切削空間平均溫度最低為目標的熱能平衡優化模型,并采用粒子群算法對優化模型進行了驗證求解。考慮到干式滾削工藝中的滾刀壽命、機床熱變形誤差和齒輪工件質量對切削參數比較敏感,ZHANG等[4]提出了一種干式滾齒參數優化模型,并采用迭代測試方法來獲取最優工藝參數。SARI等[5]對干式滾齒精加工中滾刀的磨損問題進行了研究,基于磨損研究和理論分析構建出面向實際應用的刀具壽命方程,為滾刀參數優化決策提供了新的途徑。SUN等[6]對齒輪的加工精度展開研究,將最小齒形幾何誤差作為優化目標,采用改進的粒子群算法對滾齒加工參數進行了優化。陳鵬等[7]以自動化加工效率和齒輪單件成本為優化目標,對齒輪高速干式滾切工藝參數優化展開了系統研究,構建了工藝參數自適應優化修正模型。李聰波等[8]以最小能耗和最短加工時間為目標,通過實驗設計和帝國主義競爭算法對數控滾齒加工參數進行了優化求解。CAO等[9]將滾齒過程看作一個“黑箱”,提出一種基于支持向量機和蟻獅優化算法的參數優化決策,并利用加工實例對滾齒工藝參數進行了低碳優化。

上述研究主要通過建立工藝參數與待優化目標之間的映射關系,利用人工智能算法進行優化求解時,還需要將滾刀參數作為優化變量,建立以加工能耗和齒輪加工質量為優化目標的多目標參數優化方法,對多目標優化的求解獲得的非支配解集進行重新排序和決策。

鑒于此,本文針對具體的高速干切滾齒工藝優化問題展開研究,提出一種基于改進多目標灰狼優化(multi-objective grey wolf optimization,MOGWO)算法和逼近理想解排序法(technique for order preference by similarity to an ideal solution,TOPSIS)的高速干切滾齒工藝參數多目標優化與決策方法。分析了滾齒工藝參數,將切削參數(軸向進給速度、主軸轉速)和滾刀參數(滾刀直徑、滾刀頭數)作為優化變量,構建了以最小加工能耗和最優加工質量為目標的多目標優化模型。采用改進MOGWO算法對所建模型進行迭代尋優,利用TOPSIS對優化得到的工藝參數解集進行多屬性決策,獲取性能排序后的工藝參數解,并通過對比結果驗證本文方法和結果的有效性。

1 滾齒工藝問題描述

工藝參數是完成工藝過程的一系列技術數據。在滾齒加工中,機床性能參數、滾刀參數、齒輪工件參數、切削參數等共同組成了滾齒加工工藝參數,不同的工藝參數對齒輪加工質量、加工能耗、加工時間、加工成本、加工效率等目標有著顯著的影響。實際加工中,機床和齒輪工件是由加工任務確定的,而切削參數和滾刀參數可進行相應的調整和優化。切削參數和滾刀參數的不同取值直接影響加工能耗和齒輪加工質量,而加工能耗、齒輪加工質量作為評價滾齒加工的環境指標和經濟指標,已獲得了企業的廣泛關注。因此,本文針對上述滾齒工藝參數展開多目標優化與決策研究。

本文將滾齒工藝問題描述表示為X={X1,X2,…},其中,Xi={wi,ci,hi}為第i(i=1,2,…)個滾齒工藝參數集,wi、ci、hi分別為第i個滾齒工藝參數集中的齒輪工件參數、切削參數和滾刀參數,且wi、ci、hi分別包含多個工藝參數屬性。針對某個齒輪工件加工,可以將滾齒工藝參數變量問題描述屬性表示為w=(mn,z2,αn,β0,d2,B),其中,mn為齒輪模數;z2為齒輪齒數;αn為齒輪壓力角;β0為齒輪螺旋角;d2為齒輪外徑;B為齒寬。與滾齒工藝參數變量問題對應的待決策工藝參數變量描述屬性表示為c=(va,n0,ap),h=(d0,z0,k),其中,va為軸向進給速度;n0為主軸轉速;ap為切削深度;d0為滾刀直徑;z0為滾刀頭數;k為滾刀槽數。待決策的工藝參數決定了滾齒工藝中的加工能耗和最終的齒輪加工質量,因此,如何優化和決策滾齒工藝參數成為了亟需解決的問題。

2 高速干切滾齒工藝參數多目標優化模型

2.1 優化變量

目前的高速干切滾齒加工大多為小模數批量加工,且滾刀的切削深度對機床變形和主軸轉速的影響較小,遠遠不足以影響切削效果,故將切削深度ap劃分到工藝參數問題描述屬性里,將對切削效果影響更大的va、n0作為待優化切削參數;滾刀參數d0、z0對加工過程影響較大,因此將k設為定值,將d0、z0作為待優化滾刀參數。

2.2 多目標模型

2.2.1加工能耗模型

常見的機械系統能耗表示方法有功率表示法和單位能耗法[10]。對于滾齒加工來說,其總加工能耗可以表示為不同時段的能耗總和。一般來說,滾齒加工的待機時段、空切時段和切削時段是耗能最多的3個階段,需要對這3個階段的能耗進行系統分析,以構建滾齒加工能耗模型。

滾齒機的啟動過程是一個相對快速的過程,其能耗通常可以忽略不計。待機時段是指機床開啟后的平穩運行階段,機床的動力輔助系統已開始運行,但是與切削有關的動力部件尚未運轉,此時的功率消耗基本是一個定值,很容易從功率分析儀中獲取。待機時段的能耗

Es=Psts

式中,Ps、ts分別為滾齒待機時段的功率和時間。

滾齒空切時段是指機床的滾刀主軸、工作臺主軸等動力部件在無載荷工況下的運行階段,此時的齒輪工件尚未被滾切。空切時段的能耗

式中,Pa、ta分別為空切時段的功率和時間;Psc為主軸系統運轉時的輔助系統(如冷卻潤滑系統和風扇系統)的功率;Pn為機器空載運行時的功率;κ1、κ2為機器空載運行功率系數;La、Lr分別為滾齒軸向空切長度和滾齒徑向空切長度;vr為徑向進給速度;js為走刀次數,js=1,2,…。

切削時段能耗

式中,Pc、tc分別為切削時段的功率和時間;Pr為廢料移除時的功率;Fc為滾齒力;v為切削速度;C、X、Y、Z、U、V為切削力參數指數;K1為工件材料修正系數;K2為工件硬度修正系數;K3為工件螺旋角修正系數;Pap為切削過程的額外損失功率;ε1、ε2為額外損失功率計算系數;Ein、Uout分別為滾齒切入長度和滾齒切出長度;fa為軸向進給量。

齒輪工件的總加工能耗E=Es+Ea+Ec。

2.2.2齒輪加工質量模型

滾齒加工質量受齒形誤差、齒向誤差、齒廓包絡誤差、公法線變化誤差、綜合切向誤差、綜合徑向誤差、節距累積誤差等因素的影響[2]。滾刀在軸向切削時,以進給量fa為單位進行等距跳動,產生齒向誤差;滾切齒坯時,實際得到的齒形是多邊形,因此存在齒形誤差[13]。本文同時考慮齒向誤差和齒形誤差,以兩者組成的綜合誤差來評價齒輪加工質量,綜合誤差越小,齒輪加工質量越好。

齒向誤差δx和齒形誤差δy分別為

為更全面地描述齒輪加工質量,引入權重系數w1、w2(w1+w2=1)來考慮δx和δy對滾齒加工質量的貢獻程度,齒輪加工質量Q表示為

Q=w1δx+w2δy

2.3 優化模型和約束條件

基于上述分析,建立了以降低滾齒加工能耗、提高滾齒加工質量為目標的多目標優化模型:

minf(va,n0,d0,z0)=(minE,minQ)

(1)

s.t.va,min≤va≤va,max

(2)

nmin≤n0≤nmax

(3)

Fc≤Fc,max

(4)

(5)

式中,va,min、va,max分別為軸向進給速度的最小值和最大值;nmin、nmax分別為主軸轉速的最小值和最大值;Fc,max為最大滾齒力;r為滾刀刀尖半徑;Ra為表面粗糙度值。

式(2)、式(3)分別限制了軸向進給速度和主軸轉速;式(4)表示切削力應不大于最大切削力,以保證加工過程能夠正常進行;式(5)表明滾齒加工必須滿足基本的齒輪表面粗糙度要求。

3 基于改進MOGWO算法和TOPSIS的多目標優化與決策方法

3.1 基于改進MOGWO算法的解集尋優

MOGWO算法[14]具有收斂性強、參數少、易實現等特點,在車間調度、參數優化、圖像分類等領域廣泛應用。本文所取的待優化工藝參數變量既包含連續的變量va、n0、d0,又包含離散的變量z0。利用MOGWO算法優越的尋優性能,在滿足各種變量約束的條件下,對高速干切滾齒工藝參數優化問題進行多目標求解。

3.1.1社會等級分層

3.1.2包圍獵物

搜索獵物時,灰狼會逐漸接近并包圍獵物,灰狼活動行為的數學模型為

D=C⊙Xp(t)-X(t)

(6)

X(t+1)=Xp(t)-A⊙D

(7)

A=2ar1-aE

(8)

C=2r2

(9)

式中,⊙表示Hadamard乘積操作;A、C為協同系數向量;Xp(t)為最優工藝參數解的位置向量;X(t)為當前工藝參數解的位置向量;X(t+1)為第t+1次迭代時工藝參數解的位置向量;D為當前候選工藝參數解與最優工藝參數解之間的距離;a為更新系數;隨機向量r1和r2中的元素取值區間為[0, 1];E為元素全為1的向量,與r1的維數相同。

本文主要改進a的變化方式,為使狼群能夠在更大范圍內搜索目標,a的更新方式為

a=ainit-exp(-lt/T)

(10)

式中,ainit表示初始值更新系數值;l為調節系數;T為迭代次數。

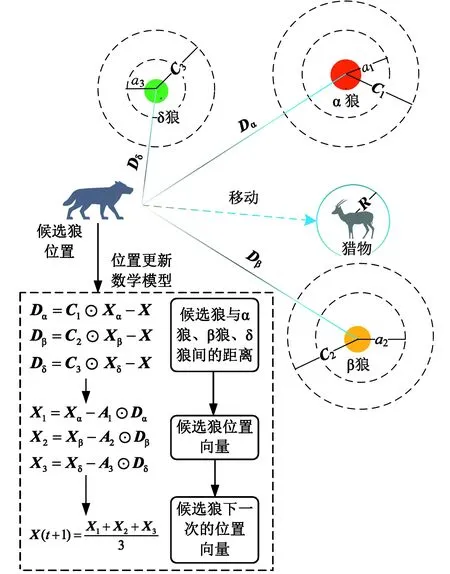

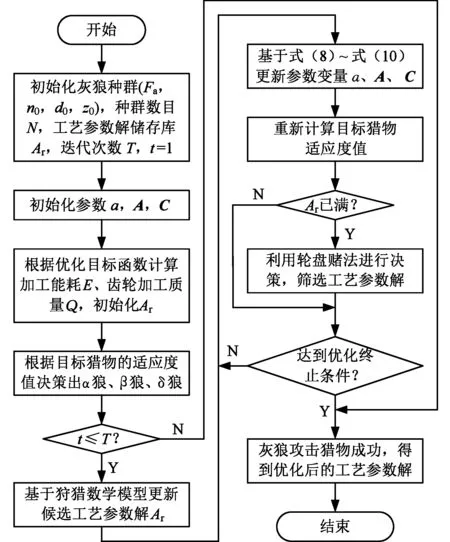

3.1.3狩獵

為模擬灰狼的搜索行為,選出最佳候選工藝參數解的位置,在每次迭代尋優過程中,利用狼群中的α狼、β狼、δ狼來識別潛在獵物的位置,保留α狼、β狼、δ狼各自的位置信息,并根據已保留的位置信息搜索候選狼(包括ω狼)的位置信息。具體的狩獵行為及數學模型如圖1所示,圖中的R為獵物定義的隨機圓半徑,可以看出,候選狼的位置最終落在α狼、β狼、δ狼定義的隨機圓內,即α狼、β狼、δ狼首先預測出潛在獵物(加工能耗、齒輪加工質量)的可能區域,然后候選狼在α狼、β狼、δ狼的指引下在獵物附近隨機更新位置信息。

圖1 灰狼狩獵行為及數學模型Fig.1 Hunting behaviors and mathematical models of grey wolf

3.1.4攻擊獵物

目標獵物停止移動時,狼群攻擊獵物以完成整個捕食過程。當向量A的元素大于1時,灰狼盡量分散開,擴大搜尋獵物的范圍;當向量A的元素小于-1時,候選狼的下一個位置可以是現在的位置或是獵物的位置;當向量A的元素取值在[-1, 1]之間時,狼的下一個位置是當前位置和獵物位置之間的任何位置。整個優化過程根據灰狼位置的改變不斷進行更新,直到得到最優的工藝參數。

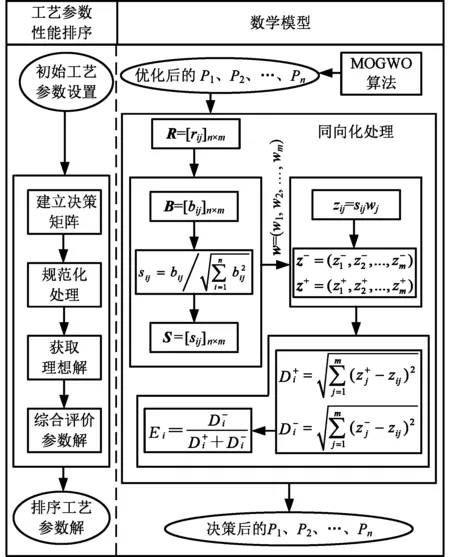

基于改進MOGWO算法的工藝參數尋優流程如圖2所示。

圖2 基于改進MOGWO算法的工藝參數尋優流程圖Fig.2 Processing parameter optimization flow chart based on improved MOGWO algorithm

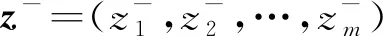

3.2 基于TOPSIS的工藝參數解集性能評估

TOPSIS是一種針對現有評估指標進行優劣性能評價的方法[15],本文利用TOPSIS在決策問題上的優勢,建立工藝參數性能決策矩陣,綜合考慮加工能耗、齒輪加工質量與滾齒工藝參數之間的關系,對工藝參數解集的綜合性能進行評估,具體的工藝參數性能排序過程如圖3所示。

圖3 工藝參數性能排序過程圖Fig.3 Process chart of processing parameter performance sequencing

4 實驗驗證

筆者采用YE3120CNC7高速干切滾齒機加工小模數齒輪,加工中與能耗有關的參數[11]取值如下:Ps=2200 W,ts=5 min,Psc=200 W,κ1=-0.078,κ2=0.2× 10-5,ε1=0.035,ε2=0.13×10-4;齒輪加工質量權重系數w1=w2=0.5。與加工過程有關的參數取值如下:mn=2.5 mm,z2=45,αn=20°,β0=17°,B=45 mm,Ein=2 mm,Uout=2 mm,La=21.168 mm,Lr=104.5 mm,vr=1500 mm/min,ap=8.45 mm,k=17,js=1。與切削力相關的參數[12]取值如下:C=18.2,X=1.75,Y=0.65,Z=0.81,U=0.26,V=0.27,K1=1,K2=1.05,K3=1.11。

基于MATLAB編寫改進MOGWO算法,設置灰狼數目N=20,最大迭代次數T=200,參數維度為4,網格數目為10,網格膨脹參數為0.1,初始更新系數ainit=2,調節系數l=2,各工藝參數的取值范圍為

68 mm/min≤va≤92 mm/min 650 r/min≤n0≤780 r/mind0=78 mm,79 mm,…,89 mmz0=2,3

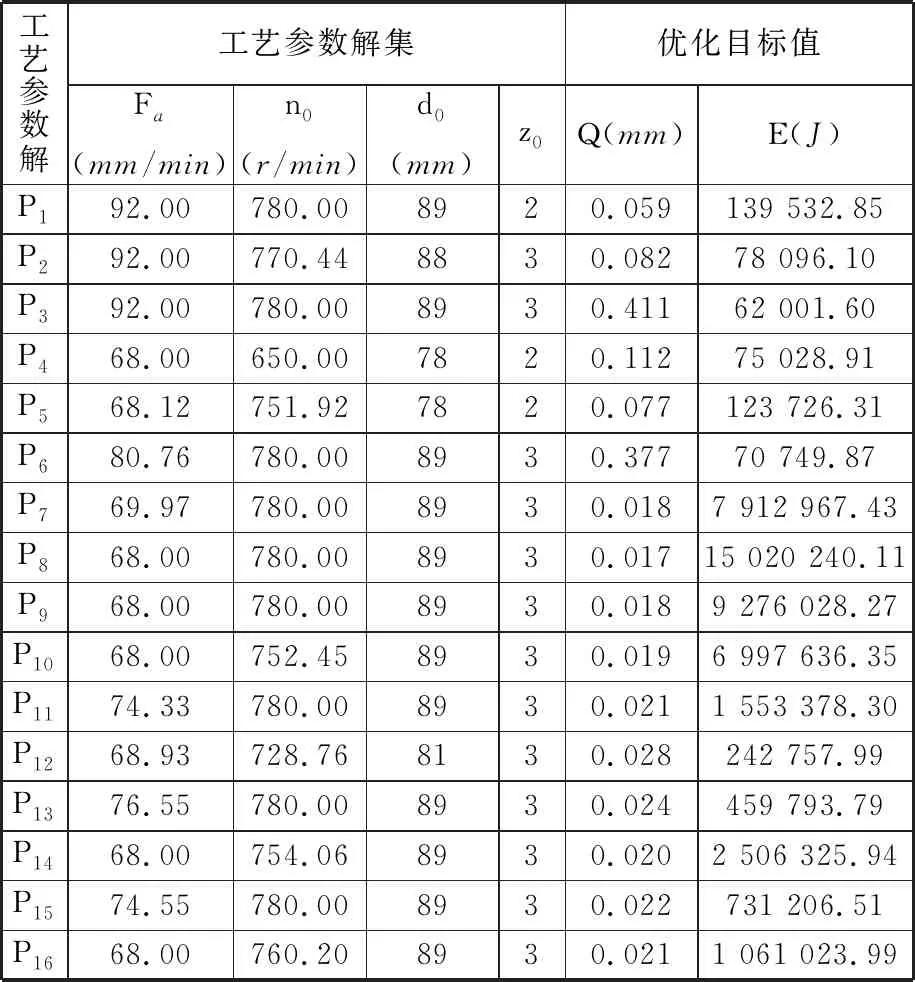

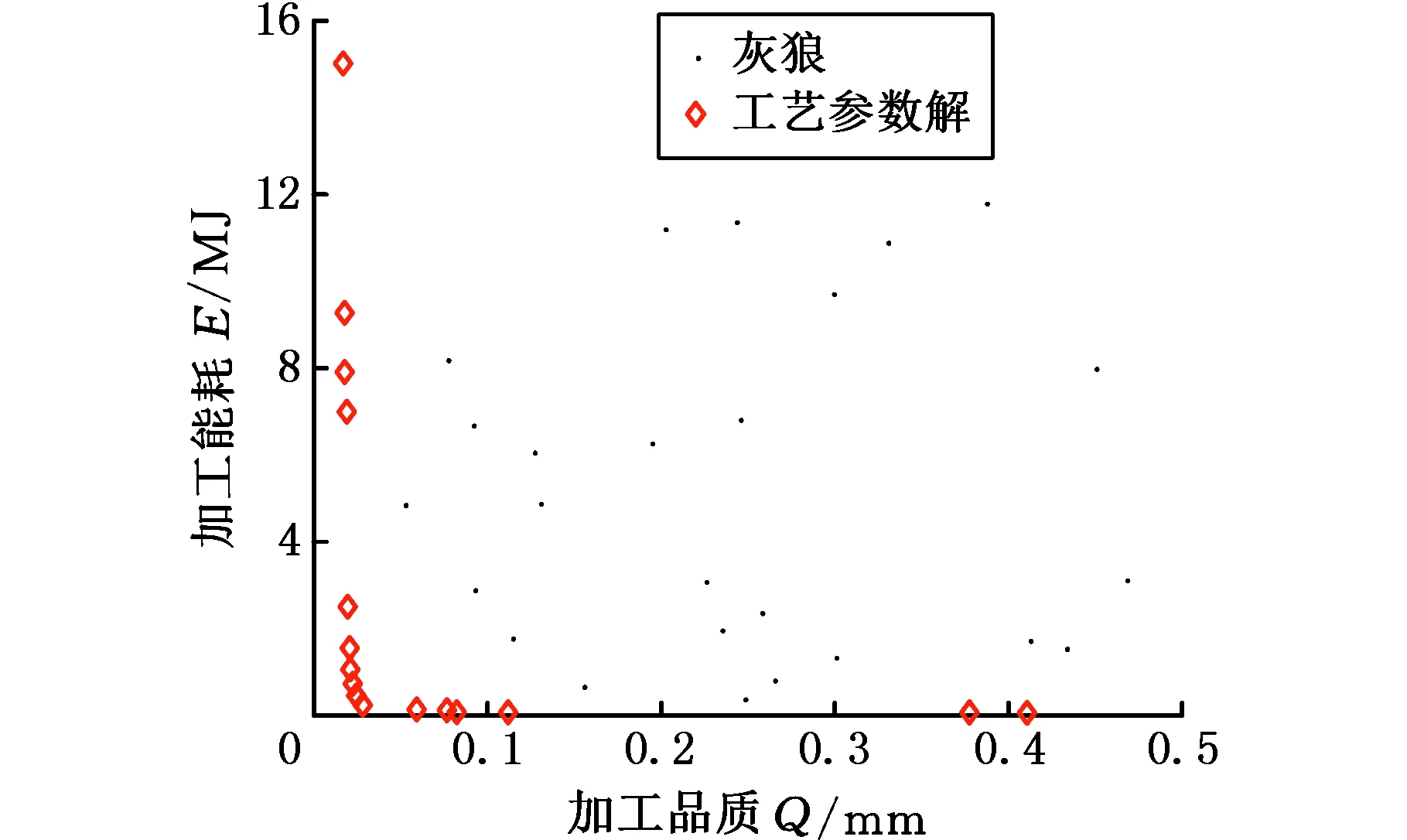

經過算法迭代后的工藝參數解集如表1所示,迭代尋優過程如圖4所示。

表1 經MOGWO尋優后的工藝參數解集Tab.1 Solution sets of process parameters optimizedby MOGWO

圖4 迭代尋優結果Fig.4 Iterative optimization results

分析上述結果發現,隨著Q的增大,E逐漸減小。上述解中的滾刀頭數z0=3的解集方案較多,增加滾刀頭可以縮短滾齒切削時間,降低切削階段的加工能耗。由表1可知,尋優后得到16個工藝參數解,獲取的解中存在著一些劣解,解P8、P9的性能需要基于TOPSIS進行重新評估。表1中,滾刀直徑d0=89 mm對應的工藝參數解較多,更大的直徑可以適當縮短齒輪切削時間以提高生產效率,此外,大直徑滾刀使得滾刀內孔相對較大,增大滾刀的剛性,延長使用壽命。

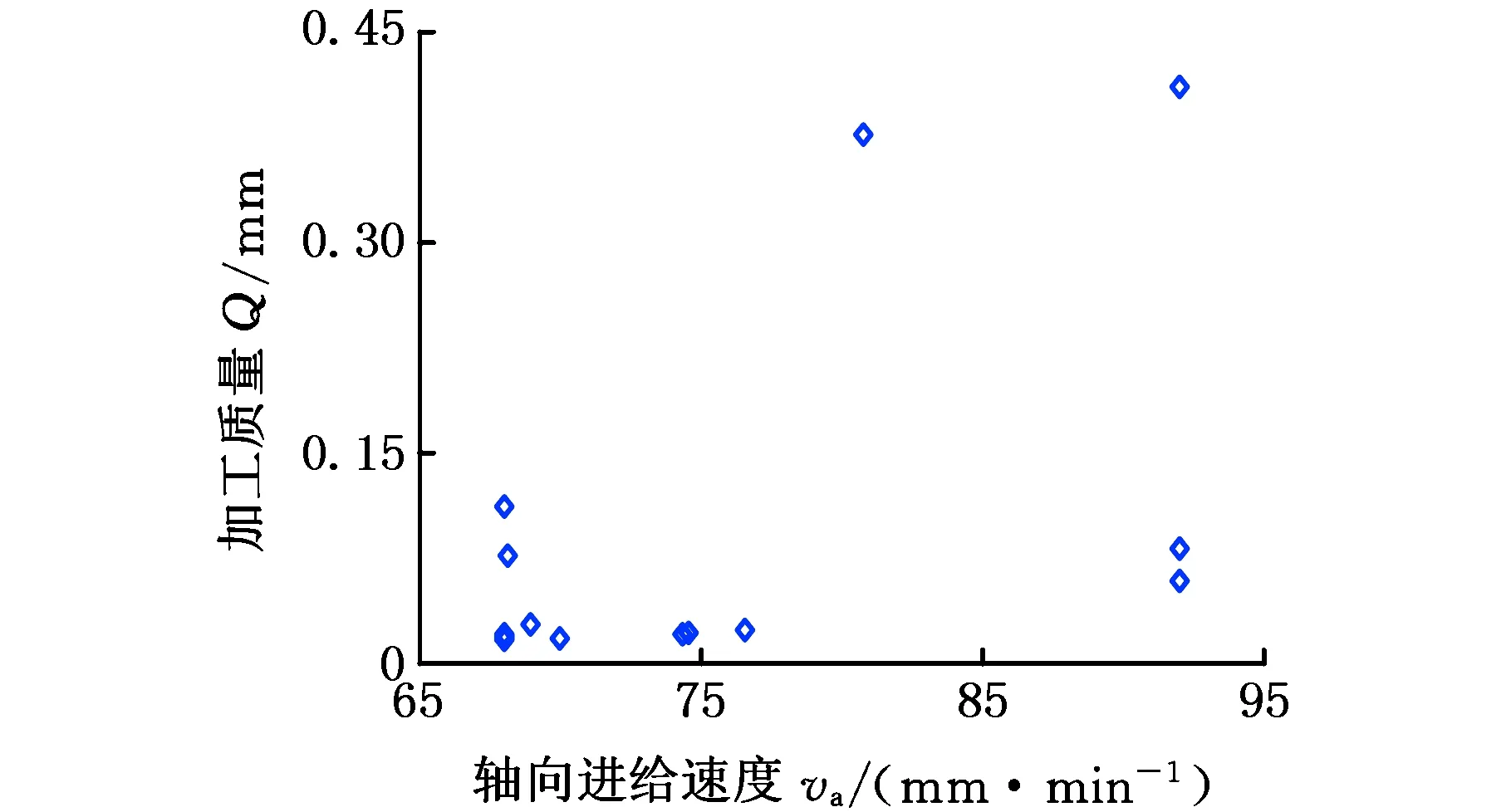

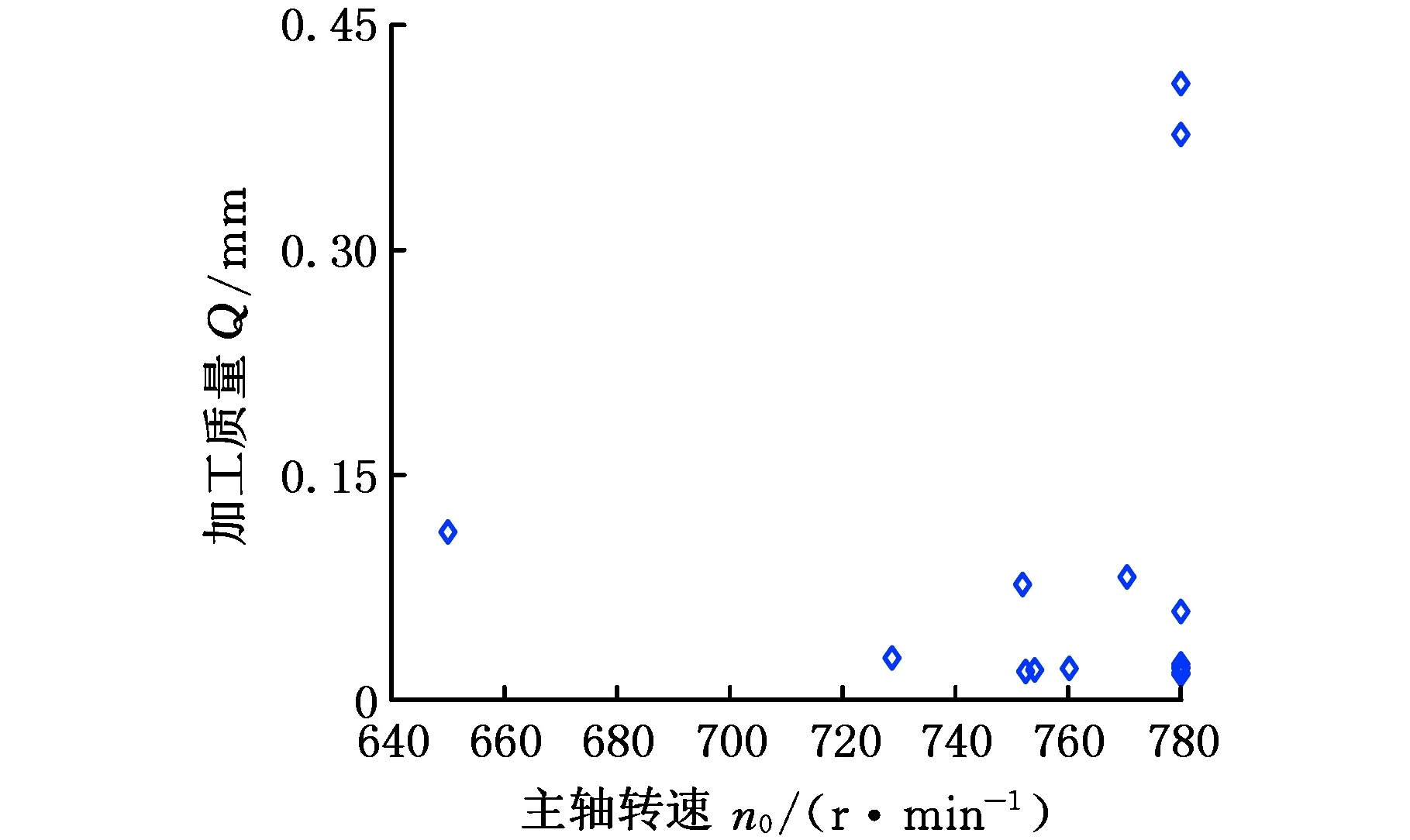

由圖5可以看出,va與E、Q之間沒有一個確定的約束關系,較大的va會導致較小的加工能耗和較大的滾齒誤差;較大的n0會導致較高的加工能耗和較大的滾齒誤差。由此可知,要獲取最小的加工能耗和最優的齒輪加工質量,需要考慮實際加工對加工能耗和齒輪加工質量的要求,對優化后的工藝參數解集進行決策。

(a)va-E關系圖

(b)va-Q關系圖

(c)n0-E關系圖

(d)n0-Q關系圖圖5 工藝參數變量與優化目標之間的關聯關系圖Fig.5 Relation diagrams between process parameter variables and optimization objectives

為了獲取直觀明確的工藝參數解,以最小加工能耗和最優齒輪加工質量為目標,將minE、minQ作為工藝參數解性能評價指標,對MOGWO算法尋優得到的工藝參數解進行多屬性決策。加工能耗、齒輪加工質量分別為環境評價指標和經濟評價指標,對滾齒加工的影響作用是相同的,因此本文設置權重wE=wQ= 0.5,并按照圖3所示的流程建立決策矩陣,依次進行矩陣規范化處理、理想解獲取、參數解綜合評價,以評估出性能更優的工藝參數解,決策后的工藝參數解如表2所示。

表2 決策后的工藝參數解集Tab.2 Solutions of decisive processing parameters

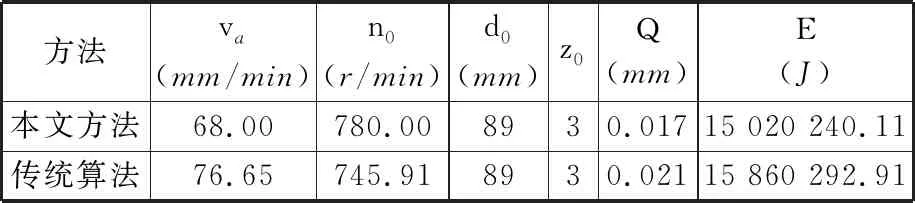

由表2中的評分可看出工藝參數解P8、P3、P6為相對較優的解,解P8調整后的工藝參數va=68 mm/min,n0=780 r/min,d0=89 mm,z0=3可優先作為滾齒加工的工藝參數。以提高齒輪加工質量為首要目標時,應采用解P8對應的工藝參數;以降低能耗為首要目標時,應采用解P3對應的工藝參數,即va=92 mm/min,n0=780 r/min,d0=89 mm,z0=3。根據優化結果,工藝人員可按照實際加工要求選取合理的工藝參數解集,在加工能耗和滾齒加工質量上達到一個最優的平衡。

為了進一步驗證本文所提方法的有效性,采用標準灰狼算法構建多目標優化模型,算法基本參數與前文保持一致,采用TOPSIS對結果進行排序和決策。2種方法獲取的最優解如表3所示,本文所提方法使加工能耗降低了5.59%,齒輪誤差降低了23.53%。

表3 結果對比Tab.3 Comparison of results

5 結論

(1)基于高速干切滾齒工藝過程,分析了滾齒工藝參數,將軸向進給速度、主軸轉速、滾刀直徑、滾刀頭數作為待決策變量,系統分析了滾齒加工能耗的構成及齒輪加工質量的表征形式,構建了以最小加工能耗、最優加工質量為目標的多目標優化模型。

(2)本文利用改進MOGWO算法對多目標優化模型進行求解,獲取了多組工藝參數解,并通過TOPSIS對優化的工藝參數解進行多屬性決策,得到性能評估后的工藝參數解集。與傳統灰狼算法優化結果的對比驗證了本文方法的有效性。

本文針對加工能耗和齒輪加工質量進行了綜合優化,為體現本文方法及結果的實用性,后續將開展相關的切削試驗。另外,考慮到廢棄刀具帶來的環境問題,如何建立工藝參數與刀具能耗、刀具壽命之間的關聯關系,將是下一步的研究方向。