1 000 MW 超超臨界機組給水泵汽輪機轉速周期性波動分析與處理

曾海波 龔自力 陳節濤

(國家能源集團漢川發電有限公司, 湖北 漢川, 431614)

超超臨界直流鍋爐運行中給水流量的異常波動將對機組出力、 主蒸汽溫度和主蒸汽壓力等機組重要的運行過程參數產生很大影響, 給水/燃料比率失調, 將使鍋爐出現過燃燒或欠燃燒, 嚴重影響主蒸汽溫度, 因此給水流量調節也成為控制末級過熱器出口主蒸汽溫度的一個重要有效的手段。 噴水量/給水量比率失調, 會影響進入爐膛水冷壁的水流量, 不但影響主蒸汽溫度, 而且一旦流過水冷壁的水流量小于最小流量時, 將使爐膛水冷壁過熱而燒壞, 所以給水流量調節控制回路起到了控制鍋爐總能量的平衡, 保持合適的水煤比并維持中間點溫度在一定過熱度范圍內微過熱蒸汽的作用。

漢川發電有限公司三期為2 臺1 000 MW 超超臨界燃煤機組, 五號機組汽輪機采用N1000-26.20/600/600(TC4F)型超超臨界汽輪機, DCS 控制系統采用EDPF-NT Plus 控制系統, 機組配置2×55%BMCR 汽動給水泵, 無電動給水泵啟動及運行方式。 給水泵汽輪機為G22-1.0 型汽輪機。本文結合鍋爐給水控制回路和給水泵汽輪機控制系統, 介紹該機組給水調節全流程的控制系統組成。 對一起給水泵汽輪機轉速周期性波動的異常工況進行分析, 對可能因素進行逐一排查處理,提高了運行中給水泵汽輪機的安全穩定性。

1 給水控制系統的組成及功能

1.1 鍋爐給水主控回路

給水控制調節回路的目的是控制包括噴水量在內的鍋爐總給水流量, 以滿足當前鍋爐輸入指令, 在給水主控邏輯中實現鍋爐給水流量閉環調節。 總給水流量在省煤器入口測量。 鍋爐給水流量指令由鍋爐指令經函數運算后與給水加速指令的總和, 與經過水煤交叉限制對應的總燃料量指令經大選選擇, 再與水煤交叉限制對應的總燃料量指令經小選選擇后, 與最小流量指令取大值后形成給水流量指令。 保證了在任何工況下都能保證給水流量指令大于鍋爐所需最小給水流量, 以保證鍋爐受熱面安全, 確保了水煤比的不平衡在所有工況下都不會超過安全邊界。

給水泵汽輪機轉速指令控制邏輯如圖1 所示,在鍋爐給水主控回路中主調節器對給水流量偏差進行比例積分運算后分配給2 臺給水泵, 每臺給水泵單獨具備切手動、 增減偏置功能。 給水泵的指令信號通過電流信號(4~20 mA) 送至各泵的MEH 控制系統, CCS 側的0~100%指令信號在MEH 系統標變為2 840~6 000 r/min 的轉速信號用于控制給水泵汽輪機轉速。

圖1 給水泵汽輪機轉速指令控制邏輯圖

1.2 MEH 控制系統回路

MEH 控制系統原理圖如圖2 所示, 在MEH控制系統中實現給水泵汽輪機轉速閉環調節, 給水泵汽輪機在正常運行和啟動階段過程中, 通過EDPF-NT+控制系統的2 塊轉速卡采集給水泵汽輪機的轉速信號并對三路轉速信號進行分析、 判斷、計算和處理, 得出可信的給水泵汽輪機轉速實際值, 主調節器對給水泵轉速偏差進行比例積分運算后輸出電流控制信號到伺服卡模塊, 通過伺服閥進泄油來改變給水泵汽輪機調節汽閥的開度,控制進入給水泵汽輪機的驅動蒸汽流量改變汽輪機的轉速。 當汽輪機轉速發生變化時, 與它通過聯軸器連接所帶動的給水泵轉速也隨著變化, 給水泵的出口流量相應變化, 從而滿足對鍋爐給水流量的要求。

MEH 控制系統有3 種基本控制方式: (1)閥位控制, 設定閥位開度值直接控制給水泵汽輪機調節汽閥的開度, 該方式下轉速為開環控制, 閥位為閉環控制, 轉速給定值跟蹤轉速實際值; (2)轉速自動控制, 通過設定需要的升速率和目標轉速,產生1 個按給定升速率改變的轉速給定值, 轉速實際值與轉速給定值經過偏差比較及PID 運算后由MEH 控制系統輸出調節汽閥的閥位控制指令,控制小機實際轉速為給定轉速;(3)鍋爐自動控制。當轉速在2 840~6 000 r/min 時, MEH 系統接收到鍋爐給水主控系統的請求信號, 經過邏輯運算后,投入給水泵汽輪機CCS 控制模式, 此刻, 給水泵汽輪機轉速給定值由鍋爐給水主控系統中的給水泵汽輪機轉速指令送來的4~20 mA 信號控制。 3種控制方式間相互跟蹤, 可實現無擾切換。

1.3 伺服模塊控制回路

G22-1.0 型鍋爐給水泵汽輪機配置有專用伺服卡模塊, 在伺服卡中實現給水泵汽輪機閥位閉環調節, 伺服卡是通過采集就地調節汽閥上安裝的LVDT 位移反饋信號, 在伺服卡模塊中與MEH 控制系統發出的給定值指令進行比較, 經過程序中的PID 運算后輸出變化的電流信號控制伺服閥進泄控制油, 從而控制調節汽閥的行程到目標的開度。 在進行閥位調節的同時, 伺服卡模塊還可以送出一個閥位開度信號至MEH 控制系統, 作為DCS 系統操作畫面的閥門行程指示。 PID 運算中的比例系數和積分時間可以通過伺服卡模塊上的撥碼開關來設置。 還可通過面板上的若干指示燈,實時了解卡件的工作狀態。

2 轉速周期性波動現象分析與處理

2.1 異常現象

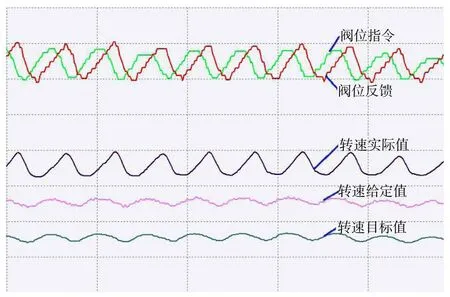

2019 年8 月15 日, 五號機組A 給水泵汽輪機出現轉速周期性波動現象, 如圖3 所示, 閥位指令波動幅度為4%, 閥位反饋波動為5%, 閥位反饋滯后閥位指令約10 s, 轉速實際波動60 r/min, 轉速目標值和給定值波動15 r/min, 給水流量波動120 t/h。

圖3 轉速周期性波動趨勢圖

2.2 原因分析及運行中排查

鍋爐給水控制系統包括流量閉環控制、 轉速閉環控制和閥位閉環控制3 個環節, 又是相互聯系的, 任何一個環節異常都將引起其他2 個環節同步異常。 結合現場實際情況分別從控制邏輯和硬件設備兩方面進行分析。 控制邏輯主要表現在PID 參數不滿足控制要求, 包括給水主控中的流量調節PID 參數、 MEH 系統中的轉速調節PID 參數和伺服卡模塊中的閥位調節PID 參數。 硬件設備主要表現在信號傳輸環節出現信號失真, 包括采集的給水流量信號、 鍋爐主控至MEH 系統的轉速指令、 MEH 系統至伺服卡的閥位指令、 伺服卡模塊、 伺服閥和LVDT 閥位反饋信號。

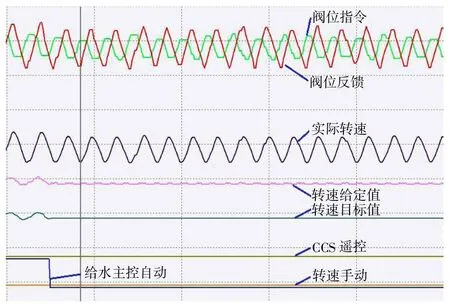

在給水泵汽輪機運行中, 通過以下步驟分別對可能影響因素進行排查。 第一步, 切除給水主控中A 給水泵汽輪機的自動, 趨勢如圖4 所示,閥位指令、 閥位反饋和實際轉速依然周期性波動,轉速目標值和轉速實際值直線。 據此排除給水主控中的流量調節PID 參數、 鍋爐主控至MEH 系統的轉速指令原因引起轉速波動。 第二步, 將MEH控制系統切至手動控制方式, 趨勢如圖5 所示,閥位指令無變化, 閥位反饋、 轉速實際值、 轉速給定值和轉速目標值同節奏波動。 因手動方式下轉速給定值和轉速目標值跟蹤轉速實際值。 據此排除MEH 系統中的轉速調節PID 參數原因引起轉速波動。

圖4 給水主控手動方式趨勢圖

圖5 MEH 控制系統手動方式趨勢圖

在給水泵出口安裝有3 臺流量變送器, 在給水母管上安裝有5 臺流量變送器, 據此可排除給水流量信號采集引起轉速波動。 同時從歷史趨勢可以看出, 手動方式下閥位反饋和轉速實際值同節奏波動, 閥位為雙LVDT 反饋裝置, 說明閥位真實反映了給水泵汽輪機實際閥位, 排除LVDT閥位反饋信號引起轉速波動。 從MEH 系統至伺服卡的閥位指令是1 根約1 m 的柜內內配線, 可排除MEH 系統至伺服卡的閥位指令引起轉速波動。

2.3 異常處理

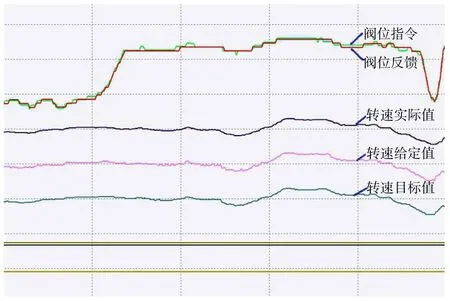

余下伺服卡模塊中的閥位調節PID 參數、 伺服卡模塊和伺服閥閥體三方面可能原因在給水泵汽輪機運行期間無法排查確認, 其中伺服卡模塊中的閥位調節PID 參數和伺服卡模塊本身具有自檢報錯功能。 給水泵汽輪機采用的美國M00G072型伺服閥, 該型式的伺服閥優點是結構緊湊、 外形尺寸小、 線性度好、 響應快、 工作可靠、 壽命長; 缺點是噴嘴擋板的工作間隙小, 對油的清潔度要求較高。 國內也對伺服閥異常做了分析, 丁書海分析了調節系統伺服閥常見故障, 常見故障有卡澀、 密封圈損壞、 閥芯部件腐蝕磨損、 緊固螺栓斷裂等。 何漢林分析了伺服閥高頻震蕩故障機制。 2 個文獻中所述的彈簧管剛度降低導致系統失穩而產生震蕩, 與機組異常現象類似。 因此將伺服閥閥體故障作為首要考慮因素。 利用夜間低負荷階段停運小機, 對小機進行了伺服閥更換工作。 正常投運后轉速周期性波動現象消失, 如圖6所示。

圖6 更換伺服閥后趨勢圖

3 結論

鍋爐給水控制系統包括流量閉環控制、 轉速閉環控制和閥位閉環控制3 個環節, 各個環節之間相互耦合, 影響給水流量異常因素眾多, 控制邏輯的復雜性不亞于DEH 控制系統。 由于邏輯運算復雜, 正確地理解和掌握閉環控制回路, 結合控制原理和硬件組成可以更快判斷機組故障的根本原因。