汽輪發電機組轉子熱彎曲振動的診斷方法探究

尤國林 黃令

(東方電氣集團東方汽輪機有限公司, 四川 德陽, 618000)

0 研究背景及意義

在熱不平衡作用下, 轉子會形成熱彎曲, 這是當前汽輪發電機組較為常見的一種振動故障[1]。學者們通過構建模型的方式對轉子熱彎曲的形成機制及其振動特性等方面的研究較多, 對于轉子發生熱彎曲故障的反向求解研究較少, 本文基于工程實際, 探究面向一般電廠工程技術人員, 可適用于電廠汽輪發電機轉子熱彎曲振動故障的診斷方法。

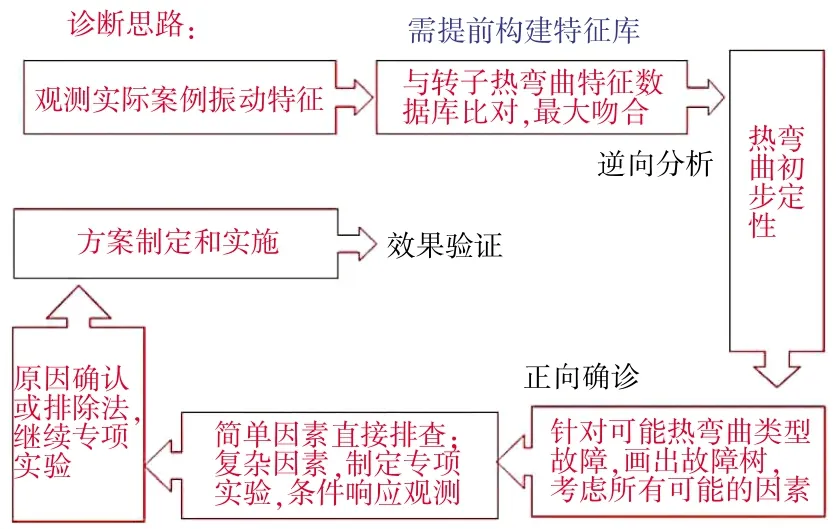

1 汽輪發電機組轉子熱彎曲振動診斷思路

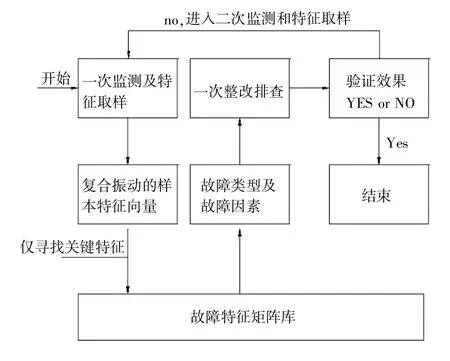

基于現場機組啟動能耗費用、 振動安全以及工程周期等考慮, 在電廠機組沖轉次數有限的情況下盡可能收集最多故障參數, 根據監測到的相關振動特征或現象去逆向比對轉子熱彎曲的特征數據庫, 對機組的熱彎曲故障類型進行最大可能匹配和定性, 然后基于某一類故障或某類誘因而展開的故障樹, 通過特定的條件響應試驗去正向地進一步排除和精確查找故障因素, 最后制定和實施相關處理方案并進行最終效果驗證。 該故障診斷思路流程見圖1。

圖1 汽輪發電機組轉子熱彎曲振動的診斷思路流程

根據故障診斷流程圖, 需提前對汽輪發電機組轉子熱彎曲故障進行振動特性的提煉, 構建特征數據庫, 并對各類轉子熱彎曲的誘因繪制完整的故障樹, 以及總結一些常用的條件試驗方法。

2 轉子熱彎曲振動特征庫的構建

2.1 轉子熱彎曲振動的特征量選取

根據轉子熱彎曲振動的特性[2-3],結合工程現場實際參數收集的可操作性, 確定汽輪發電機轉子振動的13 個特征量: 頻譜特性、 相位穩定性、 軸心軌跡特性、 冷態與熱態啟動的對比特性、 振幅與提高蒸汽溫度相關度、 振幅與升速相關度、 振幅與定速相關度、 振幅與升負荷相關度、 振幅與定負荷相關度、 降速振幅與升速振幅對比度、 停機偏心值、 振動與勵磁電流的相關度、 振動與電機冷卻介質溫升的相關度等。

此13 個特征量, 組成一組向量, 定義為A,即A=(a1、a2、a3、a4……a13)。

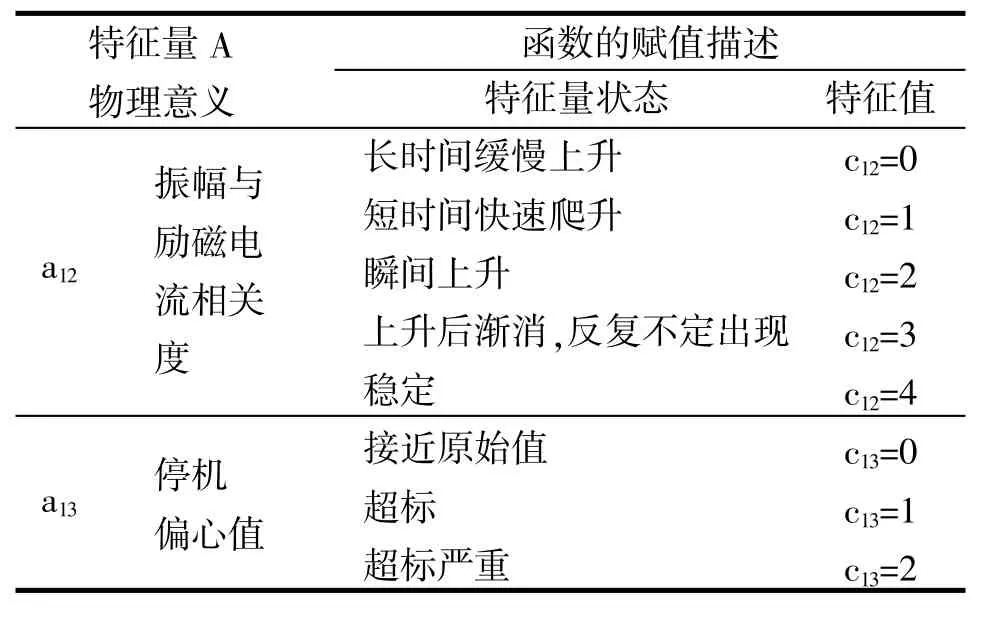

2.2 轉子熱彎曲振動特征量的數值化規則

根據工程案例或經驗, 對13 個振動特征量的不同狀態或者與相關物理量的敏感狀態程度予以標記, 并從0 開始進行整數賦值, 得出轉子熱彎曲振動特征量賦值規則表, 見表1。

表1 汽輪發電機轉子熱彎曲特征量賦值規則

續表1

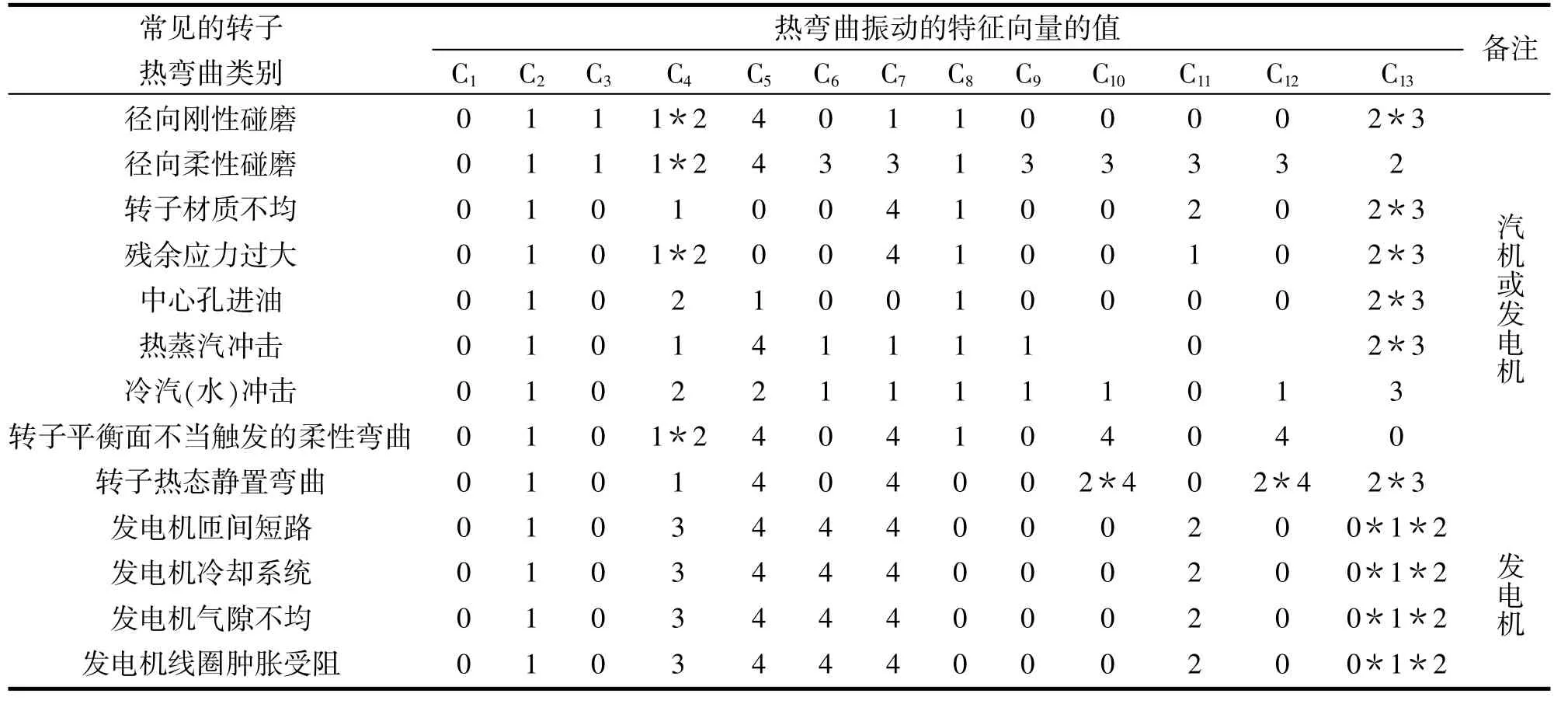

2.3 轉子熱彎曲振動特征數值庫

根據誘因類別, 汽輪發電機轉子熱彎曲振動故障可分動靜碰磨、 轉子材質不均勻、 轉子殘余應力過大、 轉子中心孔進油、冷水(汽)沖擊、 加熱不均勻、 轉子平衡面不當致柔性蠕變彎曲、 轉子熱態靜置彎曲、 發電機匝間短路、 發電機冷卻系統故障、 發電機氣隙不均勻等。 按前述的振動特征量賦值規則, 對各類轉子熱彎曲進行賦值后,得到轉子熱彎曲振動特征庫數值庫, 見表2。

表2 汽輪發電機組轉子熱彎曲振動特征數值庫

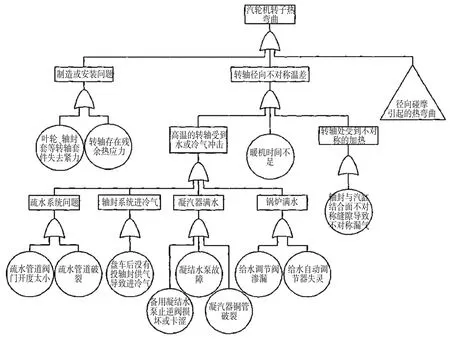

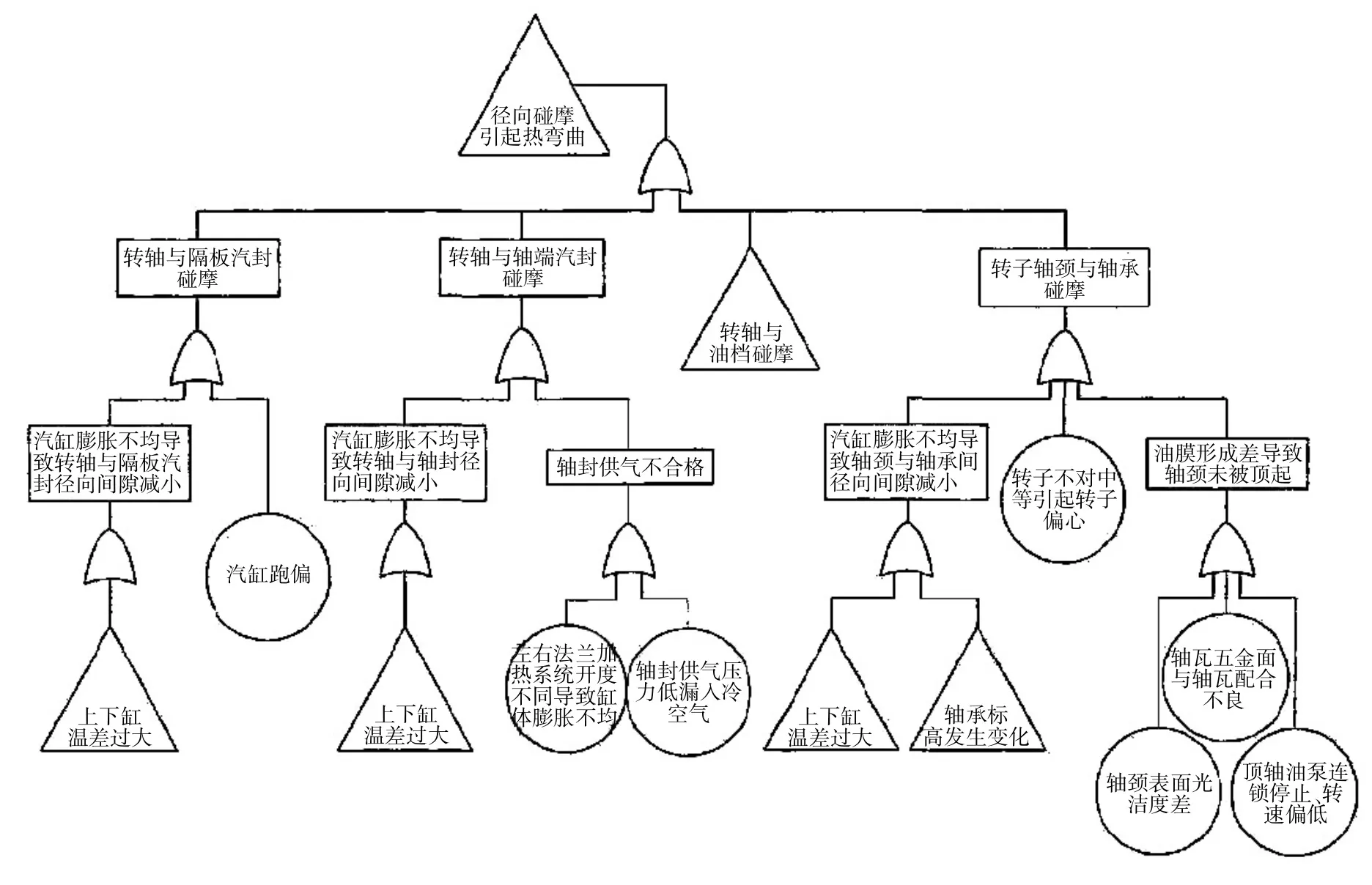

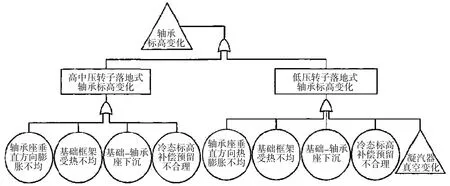

3 轉子熱彎曲振動的故障樹繪制

汽輪機發電機組的轉子熱彎曲故障數的繪制遵循從上而下, 層層細分的原則,根據相關理論的故障誘因列舉所有可能, 繪制故障樹如圖2~4 所示, 其中圖2 是故障樹主層, 圖3~4 是對主層中的徑向碰摩、 軸承標高變化的支層拓展, 主層中的真空低、 上下缸溫差大等仍可繼續進行支層拓展, 因篇幅所限不再一一列舉。

圖2 轉子熱彎曲振動分析故障樹

圖3 轉子熱彎曲振動故障樹拓展1

圖4 轉子熱彎曲振動故障樹拓展2

4 基于故障樹的條件試驗方法歸納

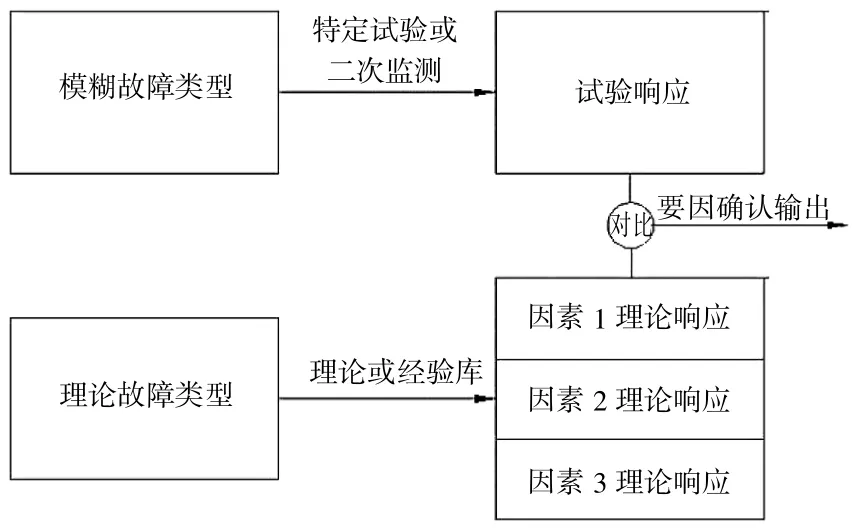

在汽輪機發電機組某一確定類型的轉子熱彎曲正向精確診斷中, 基于故障樹中特定類型分支,可針對性的設定輸入條件, 根據響應特點逐一對應驗證故障要因, 以便確定整治方案。

常用的條件試驗方法歸納如下:

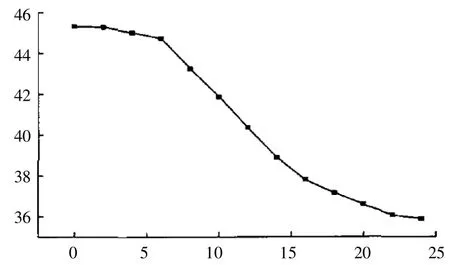

(1)定速暖機或低負荷暖機

定速暖機或低負荷暖機主要是觀測振動與時間的相關性, 確認振動是否穩定。 此時一般保持蒸汽參數、 轉速、 負荷、 油溫、 真空等參數均不變的情況下, 觀測振動的振幅、 頻率、 相位、 軸心軌跡等變化情況, 區分出疑似轉子熱彎曲的質量不平衡故障等。 圖5 是輕微碰摩情況下, 機組在特定負荷下維持25 h 的振幅觀測趨勢。

圖5 定負荷條件下觀測振幅隨時間變化趨勢

(2)變負荷試驗

變負荷試驗適用于判定聯軸器是否松動、 汽缸和轉子的相對脹差變化對軸向碰摩的影響、 通流徑向間隙的變化對徑向碰摩的影響等。

(3)變進汽參數試驗

變進汽參數, 可以檢驗汽輪機組在不同壓力、溫度、 流量下的軸向推力、 汽缸和轉子的相對脹差變化對軸向碰摩的影響、 通流部分徑向間隙的變化對徑向碰摩的影響。

(4)變真空試驗

真空大小會影響缸體變形、 軸承座的標高、通流部分徑向間隙。 通過改變真空可以測試缸體垂直向上的絕對位移以及軸頸在軸承中的靜態位置, 通過實驗可協助進行多項故障的分析和判斷。

(5)變發電機電氣參數試驗

通過變勵磁電流試驗, 改變有功無功功率、發電機冷卻介質等實驗, 可以很好驗證由于匝間短路、 電磁振蕩以及由此導致的轉子熱彎曲。

(6)結構變更的專項試驗

根據需要, 實施局部試探性試驗, 如優化軸承結構參數試驗、 優化支撐剛度試驗、 優化支撐剛度激振試驗、 優化軸承標高試驗等。

5 逆向定性-正向精診的診斷實施

根據前述汽輪發電機組轉子熱彎曲的診斷思路構建該類型振動的特征數值庫、 故障樹及二次正向精診的試驗方法, 分別建立圖6~7 所示的逆向定性和正向精診的診斷流程圖。

圖6 轉子熱彎曲振動逆向定性診斷流程

圖7 轉子熱彎曲振動正向精確診斷流程

6 轉子熱彎曲診斷的工程實例應用

某電廠擴建350 MW 工程5#新機首次并網帶負荷時反復存在6#軸振超標問題而被迫停運, 該機組軸系結構見圖8, 以下基于特征庫和故障樹的逆-正結合方法進行診斷。

圖8 電廠5#機軸系結構示意圖

6.1 振動特征提煉及故障逆向定性

針對機組振動情況, 調取調試期間各軸振的振幅歷史數據, 分析振動故障存在的特點:

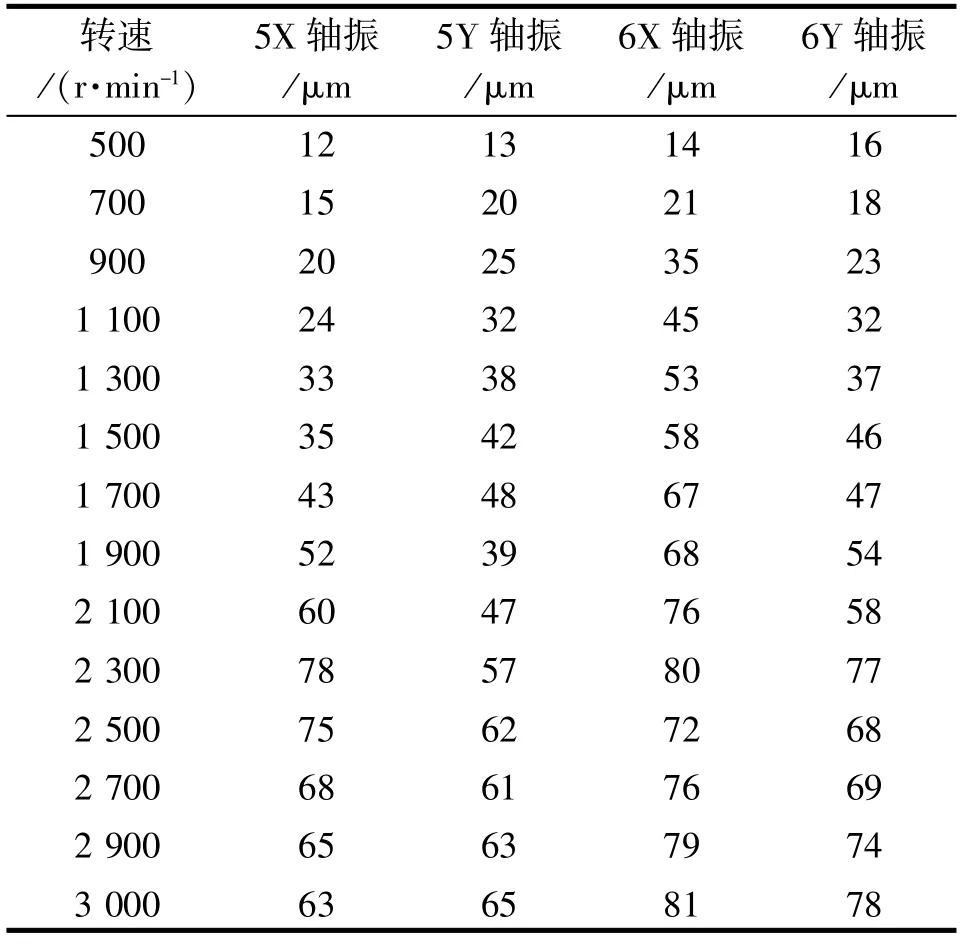

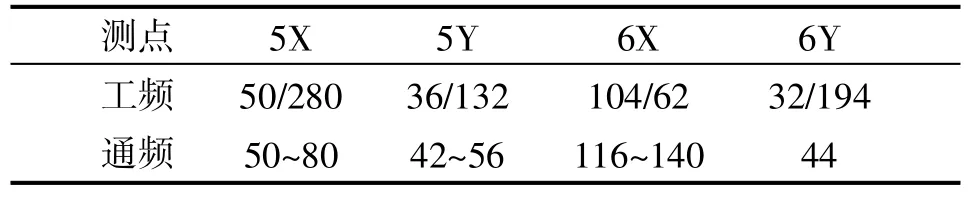

(1)隨著汽輪機轉速的升高, 5X、 5Y、 6X、 6Y振幅不斷上升, 見表3 所示。

表3 升速過程中5~6 號軸振幅值情況

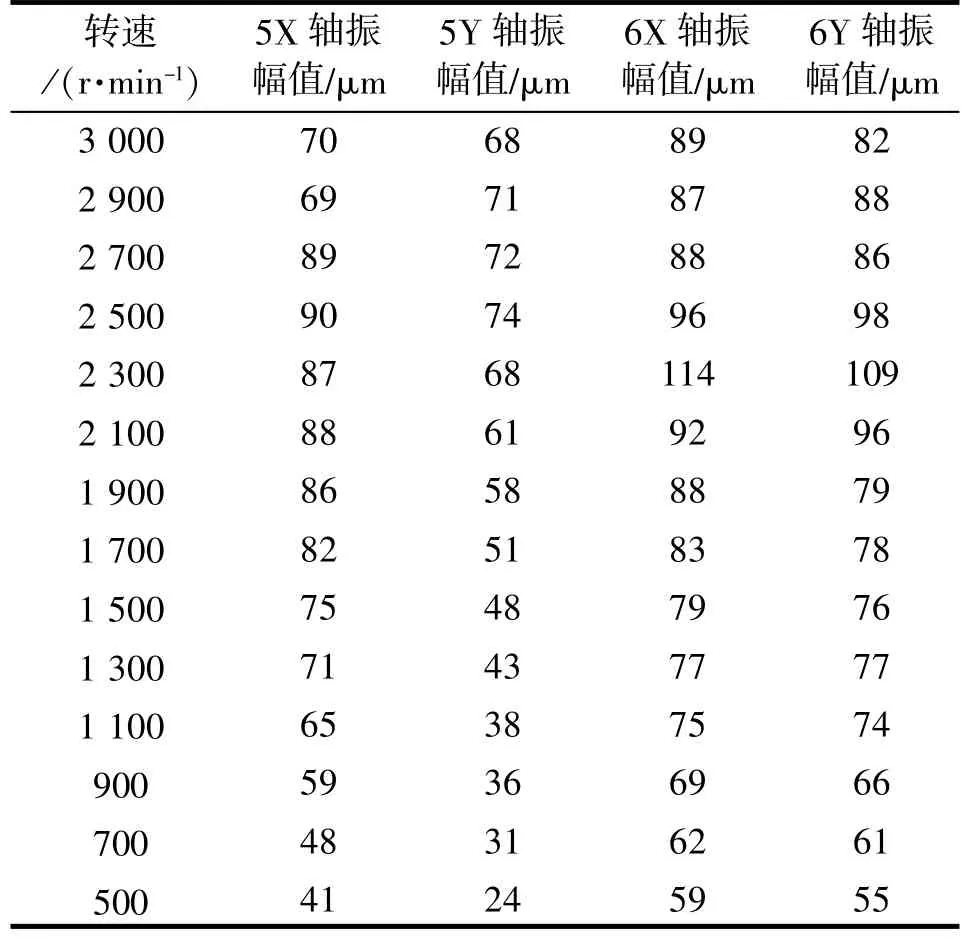

(2)降速時5X、 5Y、 6X、 6Y 振動明顯比升速同一轉速振動大, 升降速振動不可逆, 見表4。

表4 降速過程中5~6 號軸振幅值情況

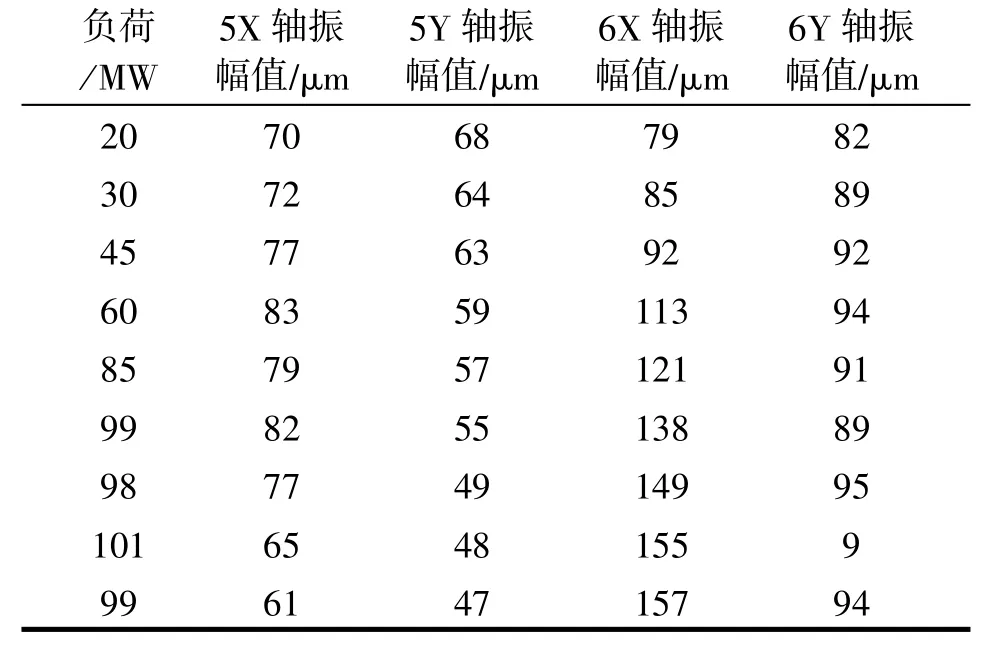

(3)隨著負荷升高, 5X、 5Y、 6X、 6Y 測點振幅都升高, 負荷穩定時, 5X、 5Y 振動幅值逐漸降低, 而6X 振幅一直上升至157 被迫停機, 見表5。

表5 帶負荷時每小時監測5~6 號軸振幅值情況

(4)軸振平穩, 熱膨脹、 脹差、 軸位移、瓦溫、真空、 主汽參數、 軸封參數、 真空等均無異常。

根據上述癥狀分析, 按振動特征量的賦值規則進行賦值, 得:

對比轉子熱彎曲振動的特征數據庫, 確認動靜剛性碰摩特征與之吻合, 因此將故障類型定性為轉子熱彎曲, 誘因為汽機轉子發生持續性碰摩。

6.2 正向條件試驗分析和精診定論

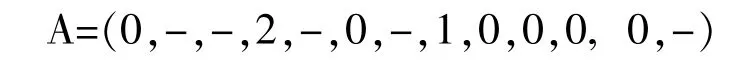

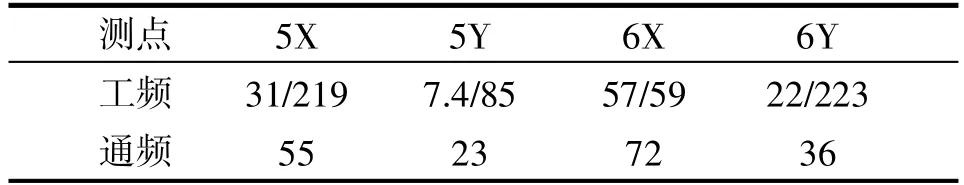

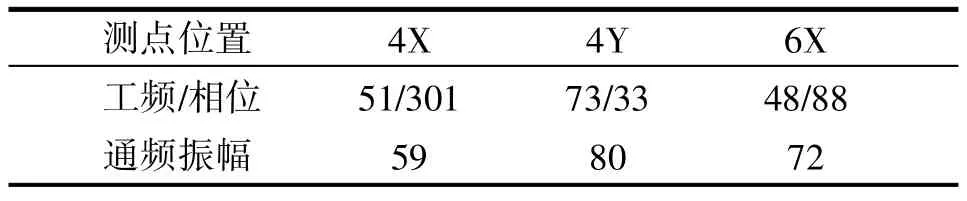

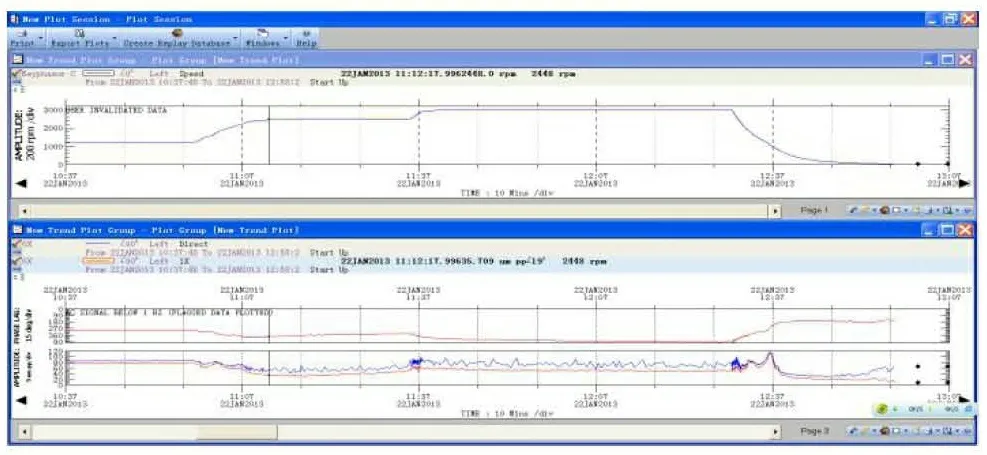

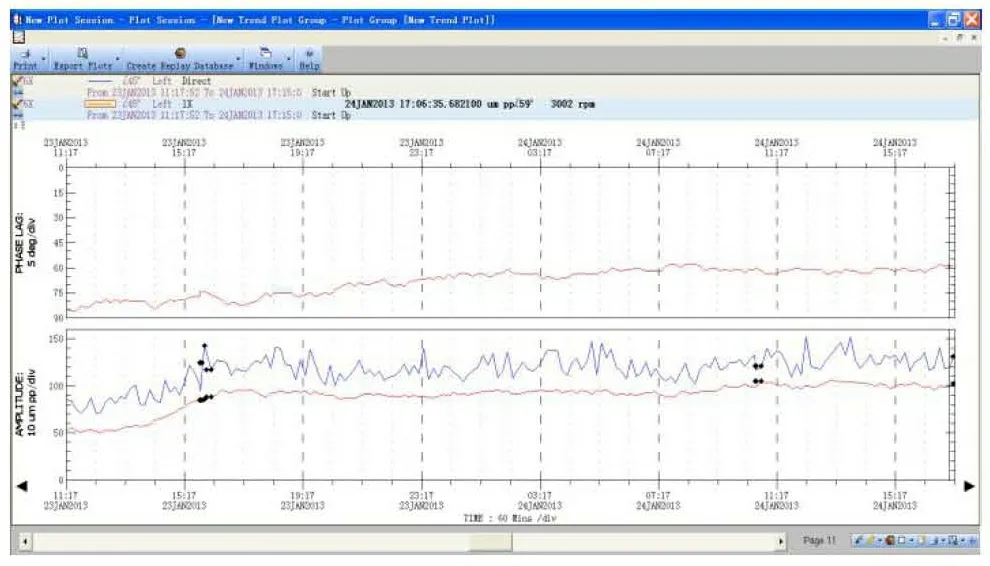

鑒于碰撞強迫振動與碰摩熱彎曲強迫振動存在相似性, 制定的條件實驗方案為: 架設本特利監測儀器, 再次沖轉、 定速、 帶負荷, 監測軸系各軸承振幅、 分頻、 相位, 觀察波特圖、 時域圖、瀑布圖等, 監測結果及分析見表6~8, 圖9~11。

表6 定速3 000 r/min 時5~6#軸振μm

表7 定速3 000 r/min, 40 min 后4, 6#軸振μm

表8 250 MW 負荷穩定運行時5~6#軸振μm

圖9 升速過程中6X 軸振趨勢圖

圖10 帶負荷過程6X 軸振趨勢圖

圖11 帶負荷過程6X 軸振瀑布圖

根據監測數據, 分析: 機組定速3 000 r/min穩定運行后各軸振都在優良范圍內, 5 X、 5Y 軸振工頻相位反映工頻振動曾反向渦動; 機組帶負荷后, 6X 基頻振動幅值增大最多, 在機組帶270 MW 負荷時達104 μm; 帶負荷后主要是6X 軸振超標較多, 需要處理。 機組負荷穩定一段時間后,6X 軸振工頻分量變化較小, 可以采用動平衡措施進行補償, 減小工頻振動幅值。

6.3 方案實施和效果驗證

機組負荷穩定一段時間后, 6X 軸振工頻分量變化較小, 相位也比較穩定, 采用現場熱態動平衡補償來減小工頻振動幅值: 6#低壓平衡槽75°加重400 g, 5#低壓平衡槽255°, 加重質量400。

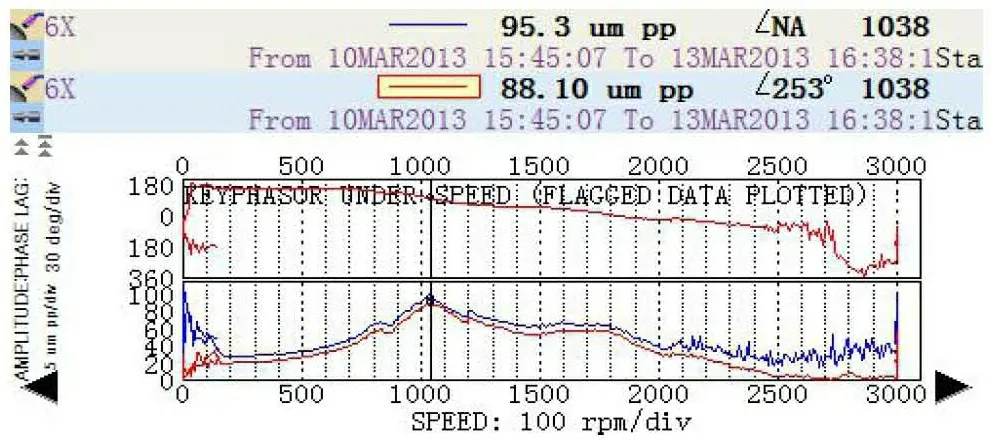

經處理后, 再次監測6X 升速軸振趨勢圖、 升速及帶負荷軸振瀑布圖, 見圖12~13。 可見, 升速壓軸振6X 從2 100 r/min 開始隨著轉速升高的同時, 工頻振動大小逐漸減小, 帶負荷過程工頻振動降低, 最終機組總通頻振幅控制在合格范圍內, 處理的效果較好。

圖12 帶負荷過程的6X 軸振瀑布圖

圖13 帶負荷過程的6X 軸振瀑布圖

7 結論

基于工程實際需要, 探究汽輪發電機組轉子熱彎曲振動故障診斷中所運用的一種先逆向定性后正向精診的診斷方法, 該方法運用于某電廠擴建的1 臺350 MW 汽輪發電機組振動故障分析,驗證了工程指導可行性, 同時該探究過程中得到幾方面的分析成果:

(1)確定了轉子熱彎曲逆向定性診斷及正向精診的診斷流程。

(2)提煉出汽輪發電機組轉子熱彎曲故障的系列振動特征物理量, 并建立特征量的賦值規則。

(3)構建了轉子熱彎曲振動的特征數值庫。

(4)繪制了轉子熱彎曲振動故障樹,細化誘因。

(5)歸納出基于故障樹的常用正向精診實驗。

(6)工程實例運用成功解決了轉子熱彎曲故障。