SWATH型科考船柴油發電機組氣囊隔振設計方案

李瓊玥,王 帥

(1.宜昌測試技術研究所,湖北 宜昌443003; 2.武漢第二船舶設計研究所,武漢430064)

小水線面雙體科考船作為承擔遠洋深海科考任務的特種船舶,對科考設備可靠性要求很高,科考船本體噪聲需要得到嚴格控制,所以有必要對小水線面雙體科考船主要噪聲源設備柴油發電機組采用氣囊隔振設計,在保證設備安全性的前提下最大限度降低噪聲源的振動噪聲。

對于國內艦船柴油發電機組,現在普遍采用橡膠雙層隔振技術,隔振效果一般能達到30 dB[1],但對于民用船舶普遍還是采用橡膠單層隔振方案,該方案達不到科考船所需的隔振要求。另外,氣囊隔振技術已經在我國艦船大型動力設備隔振裝置上得到應用,而且效果顯著[2]。

本文針對某型小水線面雙體科考船1 100 kW柴油發電機組進行了氣囊雙層隔振設計,抑制了柴油發電機組的振動向船體傳遞,并通過柴油發電機組隔振裝置實船測試,驗證了隔振設計方案的可行性,對小水線面雙體科考船全船的減振降噪具有很明顯的效果。

1 設計原理及方法

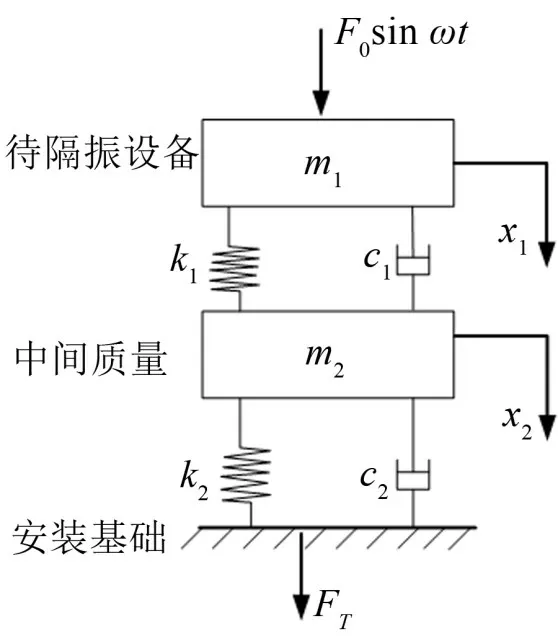

1.1 雙層隔振設計原理

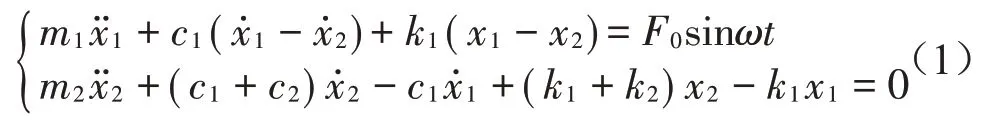

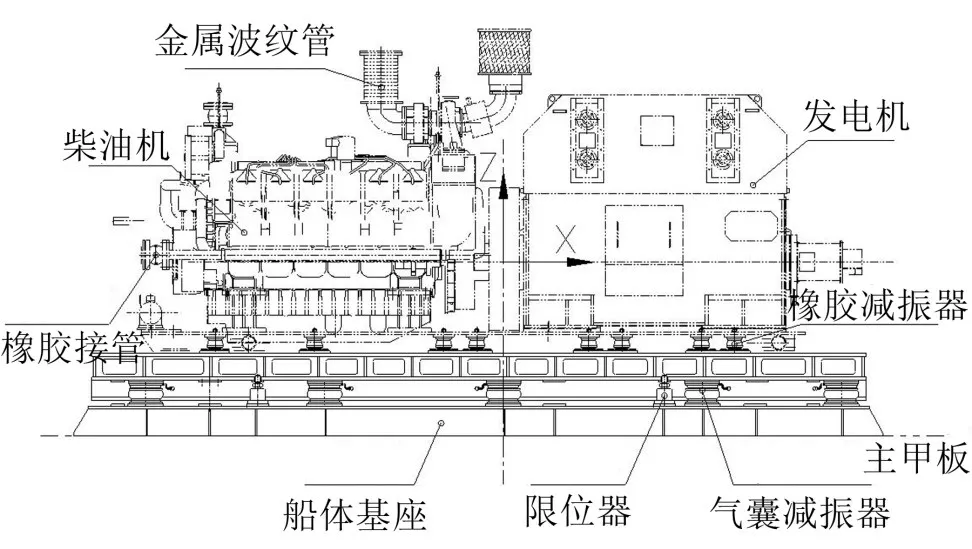

雙層隔振設計原理是將質量和振幅都較大的柴油發電機組(m1)通過上層隔振器安裝在具有一定質量的中間框架(m2)上,中間框架再通過下層隔振器安裝在船體基座上。可利用中間框架慣性衰減上層隔振器傳遞來的振動,從而可以增強隔振效果。雙層隔振裝置系統圖如圖1所示。根據牛頓第二定律可以導出雙層隔振系統的振動微分方程[3]。

圖1 雙層隔振系統圖

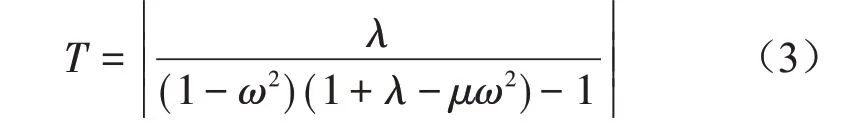

工程中分析隔振效果時,將影響因素較小的阻尼參數忽略,在此條件下求解式(1)穩態解,進而可計算隔振裝置的力傳遞率T:

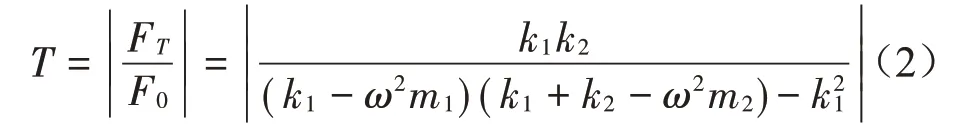

為了方便研究各參數對力傳遞率影響,可假設m1=1、k1=1,令下上層剛度比λ=k2/k1,中間框架與待隔振設備的質量比μ=m2/m1,則m2=μ,k2=λ,可得:

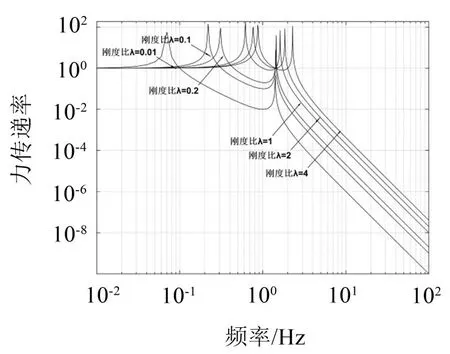

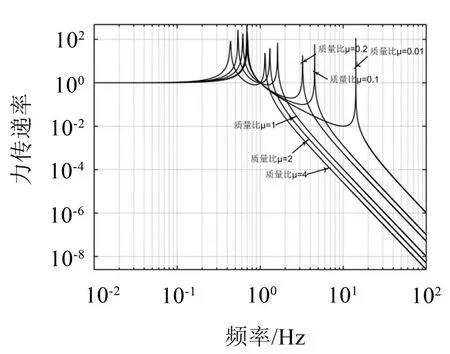

依據式(3),以激勵頻率ω為變量,分析剛度比λ和質量比μ對隔振效果的影響。令質量比μ=1,分析剛度比λ對隔振系統傳遞率的影響;令剛度比λ=1,分析質量比μ對隔振系統傳遞率的影響,給出的隔振傳遞曲線如圖2和圖3所示。

從圖2分析可知,質量比一定時,剛度比越小,隔振效果越好,但過低的剛度比會導致設備的穩定性降低。

從圖3分析可知,剛度比一定時,質量比越大,隔振效果越好。但當質量比達到一定數值后,隔振效果增強不再明顯,并且質量比的增加會加大隔振的成本和系統的質量。一般質量比的取值范圍一般為0.25~1。

1.2 氣囊隔振設計優點

氣囊減振器具有固有頻率低、無駐波效應、能在變載的情況下保持不變、剛度可調等優良的隔振性能[4]。

氣囊充放氣控制系統可以保證氣囊依據隔振平臺姿態自動進行充放氣,使隔振裝置姿態保持在±3 mm 之間,可保護柴油發電機組橡膠接管及金屬波紋管等設備安全運行,提高設備運行的可靠性。

圖2 剛度比對力傳遞率的影響

圖3 質量比對力傳遞率的影響

2 設計方案

依據上述設計原理,將柴油發電機組和船體基座等看作剛體,中間質量塊看作彈性體,將上層橡膠減振器、下層氣囊減振器、減振接管和波紋管等看作帶阻尼的彈性元件,進行柴油發電機組氣囊雙層隔振系統的簡化快捷設計。已知柴油發機電機組質量m1和激勵頻率ω,下層減振器選用剛度k2較小的氣囊減振器,出于輕量化考慮取質量比為0.3,確定中間框架的質量m2,選取適當的上層減振器剛度k1,從而保證隔振裝置的力傳遞率T較小。隔振設計過程中隔振裝置的模態頻率應避開柴油機的激勵頻率,以免發生共振,隔振裝置的靜穩性、搖擺穩定性等也應該滿足總體性能要求,柴油機排氣口管路位置等不能出現位移過大的情況。選用振級落差作為隔振系統隔振效果的評定參數,其可被測量,方案易操作[5],隔振效果應滿足38 dB(10 Hz~10 kHz)指標要求。

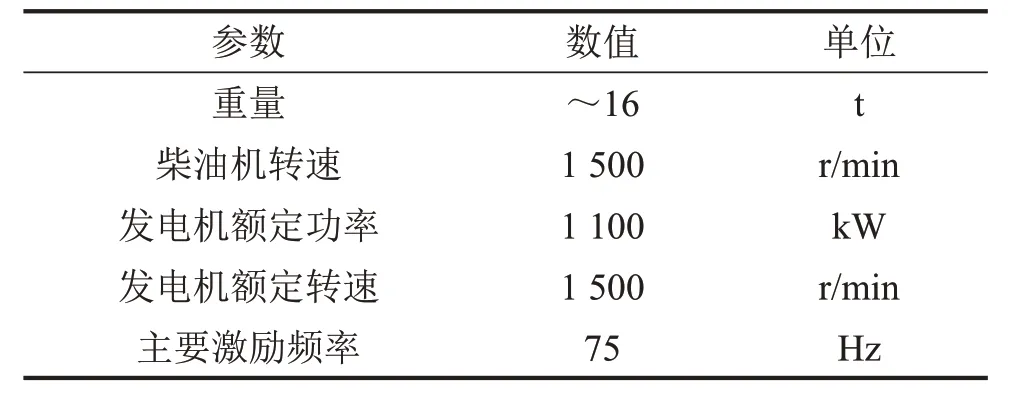

2.1 設備基本參數

1 100 kW柴油發電機組原始技術參數如表1所示。

表1 柴油發電機組技術參數

2.2 設計方案

由于船舶總體設計要求隔振裝置不能超過6 t,出于輕量化的考慮,取質量比為0.3,設計中間質量塊的重量約為4.6 t。為了保證良好的隔振效果,中間質量塊下層選用了10個承載能力為2 t、固有頻率為3.5 Hz 氣囊減振器[6]安裝于船體基座上。從隔振裝置穩定性考慮,上層隔振器剛度不宜過小,柴油發電機組采用16個承載能力為1.2 t、固有頻率為15 Hz的橡膠減振器垂向安裝在中間質量塊上。

柴油機和發電機海水進出口均采用橡膠接管與外部管路系統連接,柴油機排氣口采用金屬波紋管與排氣管路連接。柴油發電機組氣囊雙層隔振布置圖如圖4所示。

圖4 柴油發電機組氣囊雙層隔振布置圖

2.3 隔振裝置減振計算

柴油發電機機組隔振裝置中間質量塊采用鋼質整體框架結構,重約4.6 t,材料為Q345B鋼。采用有限元方法計算得到中間質量塊在自身重量和柴油發電機組重量(濕重)共同作用下的最大應力為48 MPa,最大應變為0.04 mm,滿足Q345B 材料的許用應力和應變要求。隔振裝置主尺寸長5 850 mm,寬2 050 mm,高502.5 mm,滿足總體布置要求。

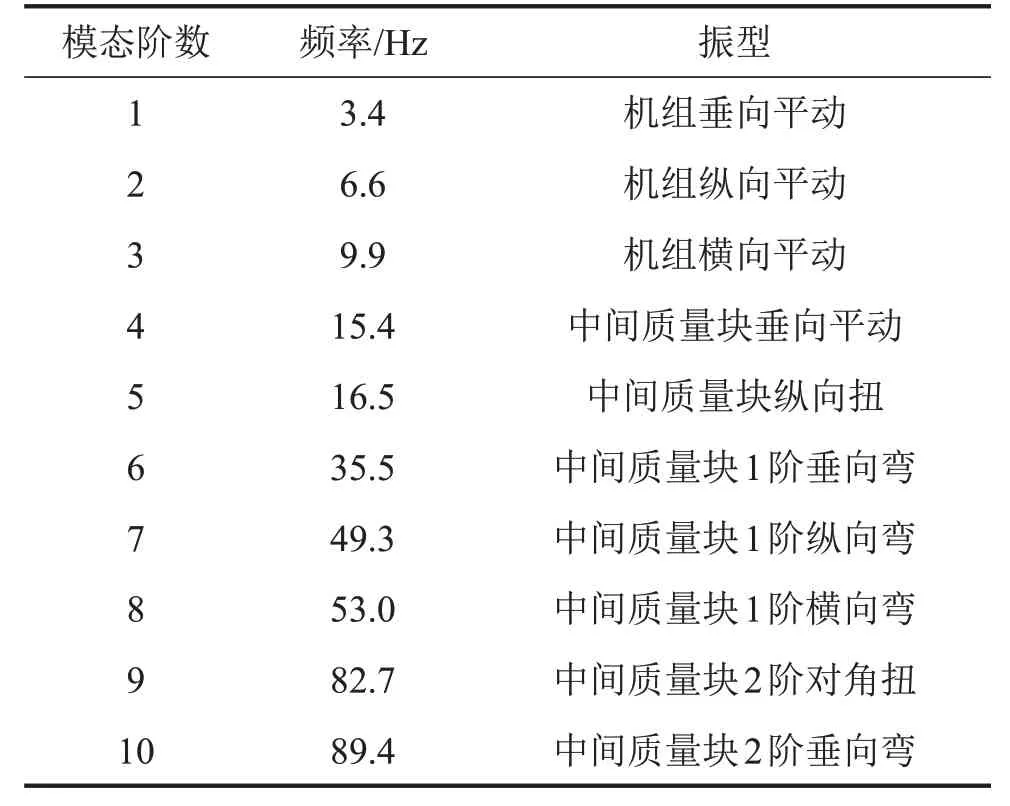

建立中間框架、柴油發電機組有限元模型,計算得到柴油發電機組隔振裝置前10階固有頻率和振型如表2所示。

柴油發電機組氣囊雙層隔振裝置的剛體模態頻率范圍為3.4 Hz~15.4 Hz,中間質量塊前6階彈性模態頻率范圍為16.5 Hz~89.7 Hz,避開了柴油發電機組的激勵頻率(75 Hz)。

表2 機組隔振系統前10階耦合模態頻率振型

隔振裝置在只承受機組濕重和中間框架重量的情況下,所有上層減振器靜變形均為1.2 mm,未超過要求的允許變形量2.0 mm,各氣囊減振器受力約為20 kN,且受力均勻,說明隔振裝置中減振器布置合理。

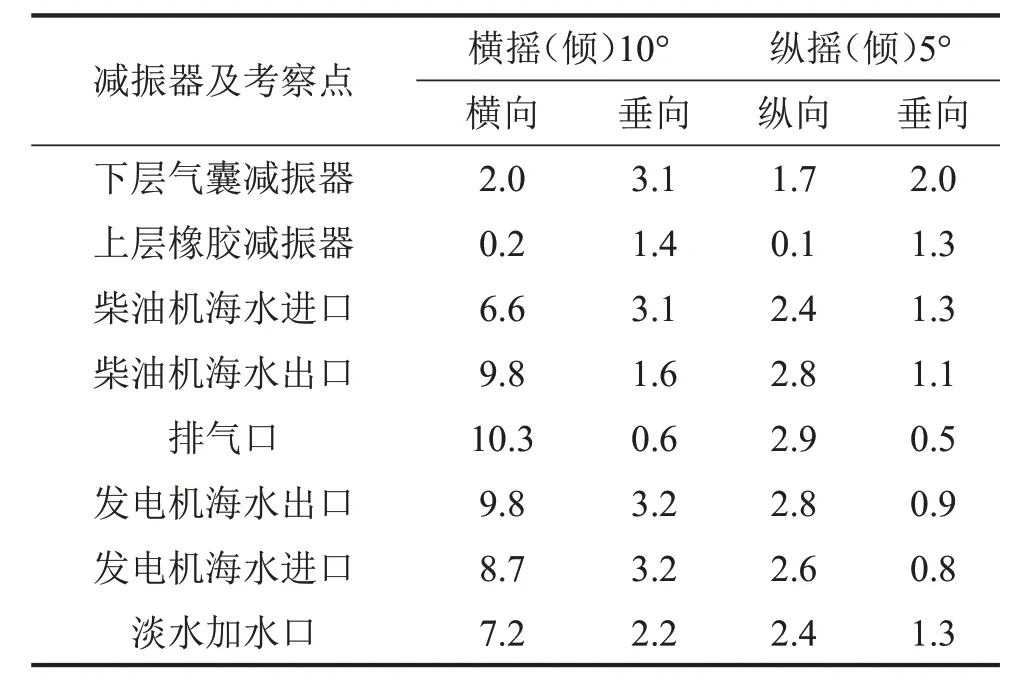

根據總體設計要求,需要考慮隔振裝置在處于橫搖(傾)10°和縱搖(傾)5°狀態下的安全性,計算得到柴油發電機組隔振裝置在上述搖擺狀態下減振器及關注點的最大偏移量如表3所示。

表3 搖擺狀態下減振器及考察點的最大偏移量/mm

由表3可以看出:縱搖(傾)5°狀態下各減振器和減振接管均滿足使用要求,在橫搖(傾)10°狀態下,柴油機排氣口徑向最大偏移10.3 mm,未超過要求的12 mm,柴油機海水進出口和發電機海水進出口徑向最大偏移9.8 mm未超過了要求的10 mm。

2.4 氣囊控制系統

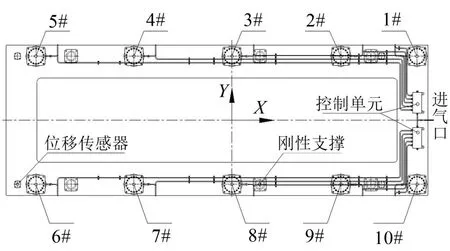

1 100 kW柴油發電機組氣囊控制系統由充氣控制單元、位移傳感器、過濾減壓閥、電纜、管路及接頭組成,每個充氣控制單元中設有電磁閥和壓力傳感器,電磁閥用于開關氣路,壓力傳感器用于檢測當前壓力。當需要對氣囊充氣時,只需開啟對應氣囊的電磁閥,就可對其充氣;當需要對氣囊放氣時,先關閉主管路電磁閥,打開放氣電磁閥將管道的氣體排出,再開啟對應氣囊的電磁閥。氣囊控制系統布置方案如圖5所示。1 100 kW柴油發電機組隔振裝置中采用10個氣囊支撐,在中間框架結構上布置2個充氣控制單元,在四角共布置4個位移傳感器。

圖5 柴油發電機組氣囊控制系統布置圖

氣源接口通過軟管與過濾減壓閥連接,采用經過濾和減壓后的空氣同時對2個充氣控制單元供氣,充氣控制單元之間采用高壓軟管連通,充氣控制單元與氣囊之間采用不銹鋼管連通。2個充氣控制單元之間采用供電電纜和通訊電纜連接,供電電壓為24 V,采用Ether CAT總線進行通訊。

3 試驗驗證

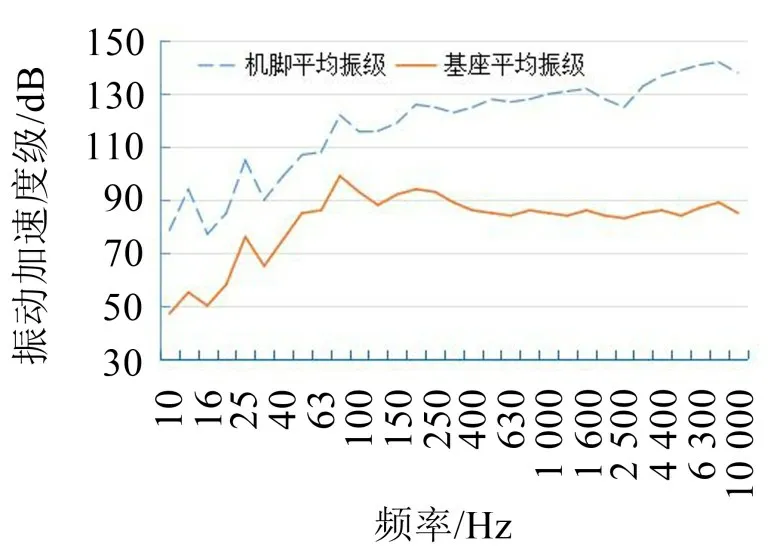

為了驗證柴油發電機組氣囊雙層隔振裝置設計方案的可行性以及隔振效果,測試柴油發電機組在額定運轉工況下的振動加速度,測量頻率范圍10 Hz至10 kHz,基準值為1 μm/s2。

在額定工況下,測得柴油發電機組安裝腳平均振動加速度級為148 dB,船體基座平均振動加速度級為104 dB,隔振效果為44 dB,頻譜曲線如圖6所示。氣囊雙層隔振裝置在高頻段無駐波效應,隔振效果優良。

4 結語

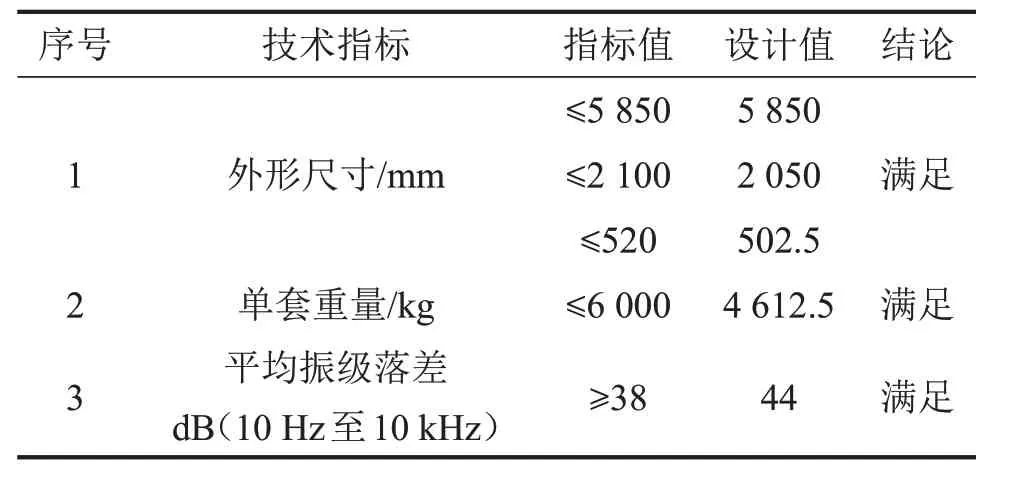

小水線面雙體科考船1 100 kW 柴油發電機組氣囊減振系統主要包括上層橡膠減振器、中間質量塊、下層氣囊減振器、橡膠接管、金屬波紋管和氣囊控制系統,通過設計、安裝調試及振動測試,得到隔振裝置設計結果如表4所示。

圖6 柴油發電機組雙層隔振裝置振動加速度級曲線

表4 1 100 kW柴油發電機組隔振裝置設計結果

氣囊隔振裝置的外形尺寸、重量、設備的可安裝性、維修性等各個方面都滿足總體要求。根據計算分析可知,隔振裝置模態頻率避開了設備的激勵頻率,同時滿足橫搖(傾)和縱搖(傾)的要求,保證了設備的安全使用性能。

小水線面雙體科考船柴油發電機組氣囊隔振裝置是將氣囊減振器運用于民用船舶,通過測試驗證其很大程度上提升了隔振裝置的隔振效果,從而大大降低了主要噪聲源設備向船體的振動傳遞,表明其在民用船舶減振降噪領域具有很好應用前景。