某純電動汽車空調振動分析與優化

金 明,劉偉宏,曹兢哲,王亞琦

(大運汽車股份有限公司,山西 運城044000)

隨著我國汽車行業的不斷發展,人們對汽車NVH 性能的要求也越來越高[1]。近幾年來,傳統燃油車NVH性能的研究已經取得了重大突破,但對于目前處于快速發展中的純電動汽車而言,由于沒有了傳統內燃機本底噪聲振動的掩蓋效應,各系統的噪聲與振動會更為突出[2]。空調作為汽車中重要的舒適調節系統,不僅要滿足基本的制冷性能,還需要有對其本身產生的噪聲和振動加以控制的功能,避免對駕乘舒適性產生重大的影響。

近些年,國內對空調系統的振動和噪聲問題研究比較多。譚雨點等和何呂昌等[3-4]對純電動汽車空調壓縮機運行時的振動特性進行研究,通過優化空調壓縮機支架改變其模態頻率,從避免產生共振角度提高了車內舒適性。邱琳[5]通過優化空調壓縮機轉速控制策略,從控制振動源角度改善了車內乘客的舒適性。孫強等[6]通過優化空調管路隔振性能,使壓縮機到車內的振動傳遞得到了一定程度的衰減。

目前對于空調系統NVH 性能的研究大多是基于傳統燃油車型開展,對于純電動汽車空調NVH性能的研究較少;同時,純電動汽車空調壓縮機自身作為激勵源,大多數模態和激勵頻率的分布優化,主要是為了規避空調壓縮機支架以及車內關鍵部件的固有頻率,很少考慮去規避壓縮機自身的安裝模態,即空調壓縮機自身的剛體模態。

本文通過路徑分離對振動傳遞路徑進行識別,并結合模態分析手段,確定了空調壓縮機在問題轉速下車內振動較大的原因,提出了調整轉速策略和同時提高空調壓縮機自身剛體模態頻率的優化思路,并在此基礎上進行了實車驗證,取得了良好效果。

1 整車振動測試

1.1 試驗工況及測點布置

該純電動汽車在怠速開空調時,空調壓縮機的工作轉速是由車內溫度T車內和空調面板設定溫度T設定的差值T差決定,同時為了使鼓風機噪聲能夠完全掩蓋壓縮機的工作噪聲,控制策略中對鼓風機各檔位下的最高壓縮機轉速加以限制,具體控制策略見表1。試驗時,為了便于數據能夠被穩定采集,通過標定軟件來控制壓縮機的工作轉速,依次測試控制策略中的轉速工況。測試時,空調選擇制冷模式,溫度設置為最低,鼓風機檔位置于1 檔且出風口為吹頭模式。

表1 怠速開空調時空調壓縮機轉速控制策略

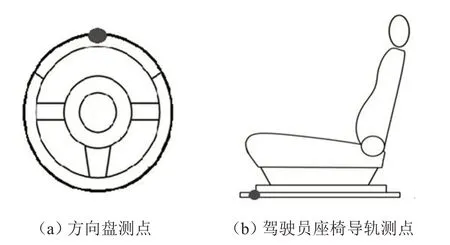

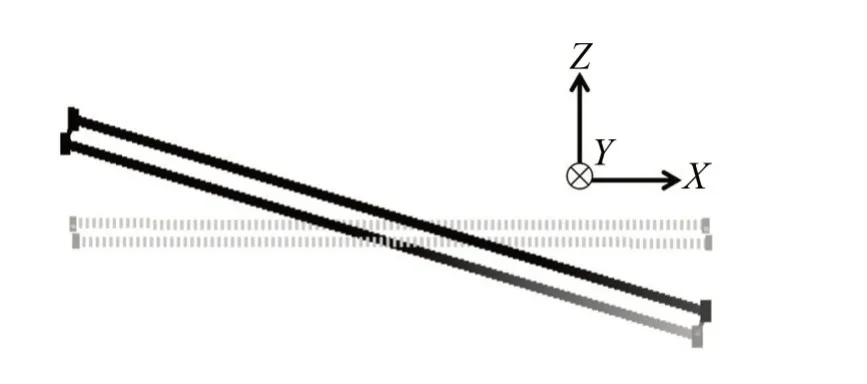

試驗時采用LMS數據采集系統,配合兩個三向加速度傳感器,對方向盤12點位置和駕駛員座椅導軌外側分別進行振動測試,具體測點位置如圖1所示。

1.2 試驗結果

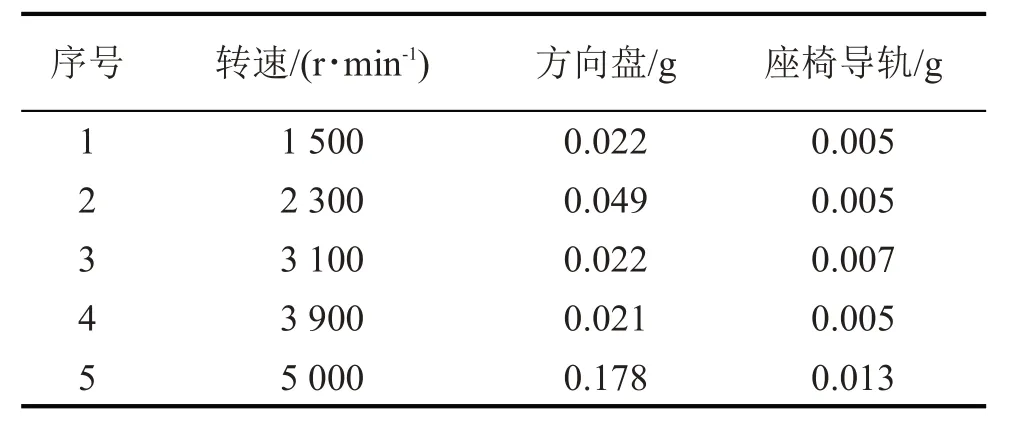

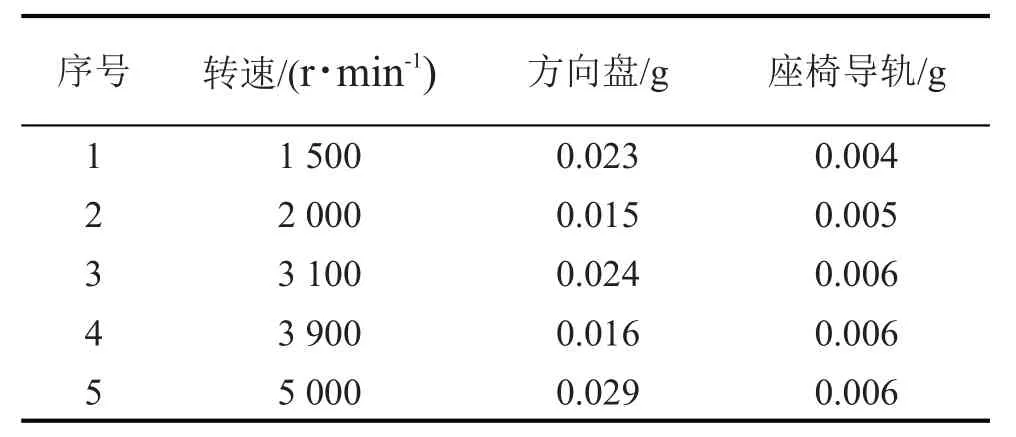

根據設定工況,測得怠速開空調時壓縮機各工作轉速下的車內振動響應見表2。

圖1 車內振動測點示意圖

表2 空調壓縮機各工作轉速下的車內振動幅值

結合主觀評價發現,當空調壓縮機轉速在2 300 r/min時,方向盤振動明顯,且存在明顯的拍振感;當空調壓縮機轉速在5 000 r/min時,車內無論是方向盤還是地板均存在明顯振動,與測試數據趨勢表現一致。因此,需要對空調壓縮機在2 300 r/min 和5 000 r/min 工作時的振動特性分別進行測試與分析。

2 振動特性分析

2.1 拍振機理[7-8]

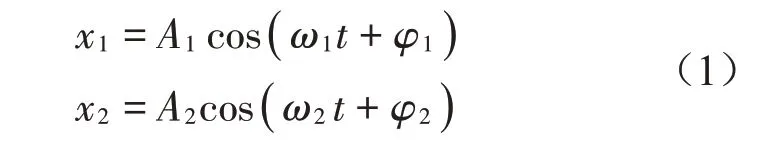

假設系統中存在兩個頻率接近且做簡諧運動的振動源,每一個振動源單獨作用時的系統響應為

式中:A1、A2分別為兩個簡諧振動的振幅,ω1、ω2分別為兩個簡諧振動的角頻率,且ω1<ω2;φ1、φ2分別為兩個簡諧振動的初相位。

那么系統的實際振動響應為兩個振動單獨作用響應的疊加,即:

由式(1)和式(2),可得:

式中:

系統經x1和x2兩個簡諧運動疊加后的振動波形如圖2所示,可以看出合成后的振動仍為簡諧振動,其振幅隨時間呈周期性緩慢變化,即為“拍振現象”。拍振的幅值和頻率取決于A,由式(4)可以得出,A的變化頻率為ω1-ω2,A的幅值在最大值|A1+A2|和最小值|A1-A2|之間變化。

圖2 拍振信號波形

2.2 拍振測試與分析

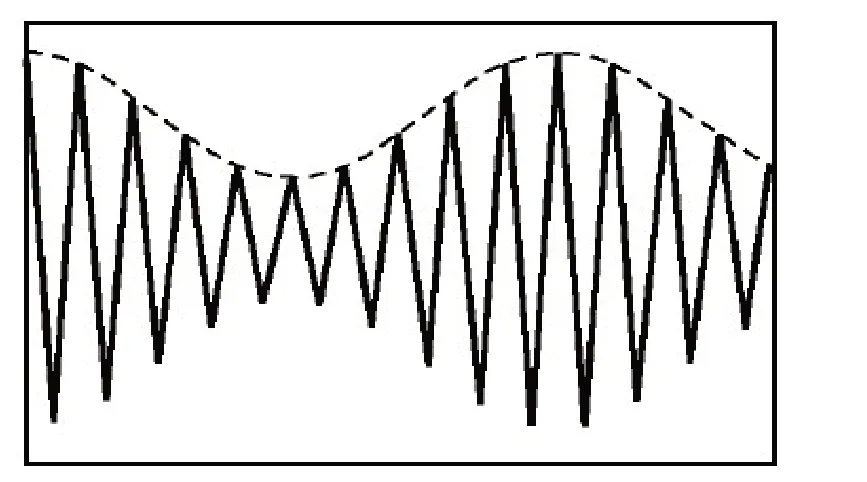

從采集到的方向盤振動信號中,提取空調壓縮機在2 300 r/min工作時的方向盤時域圖譜和頻域線性譜,如圖3所示。

圖3 方向盤振動信號

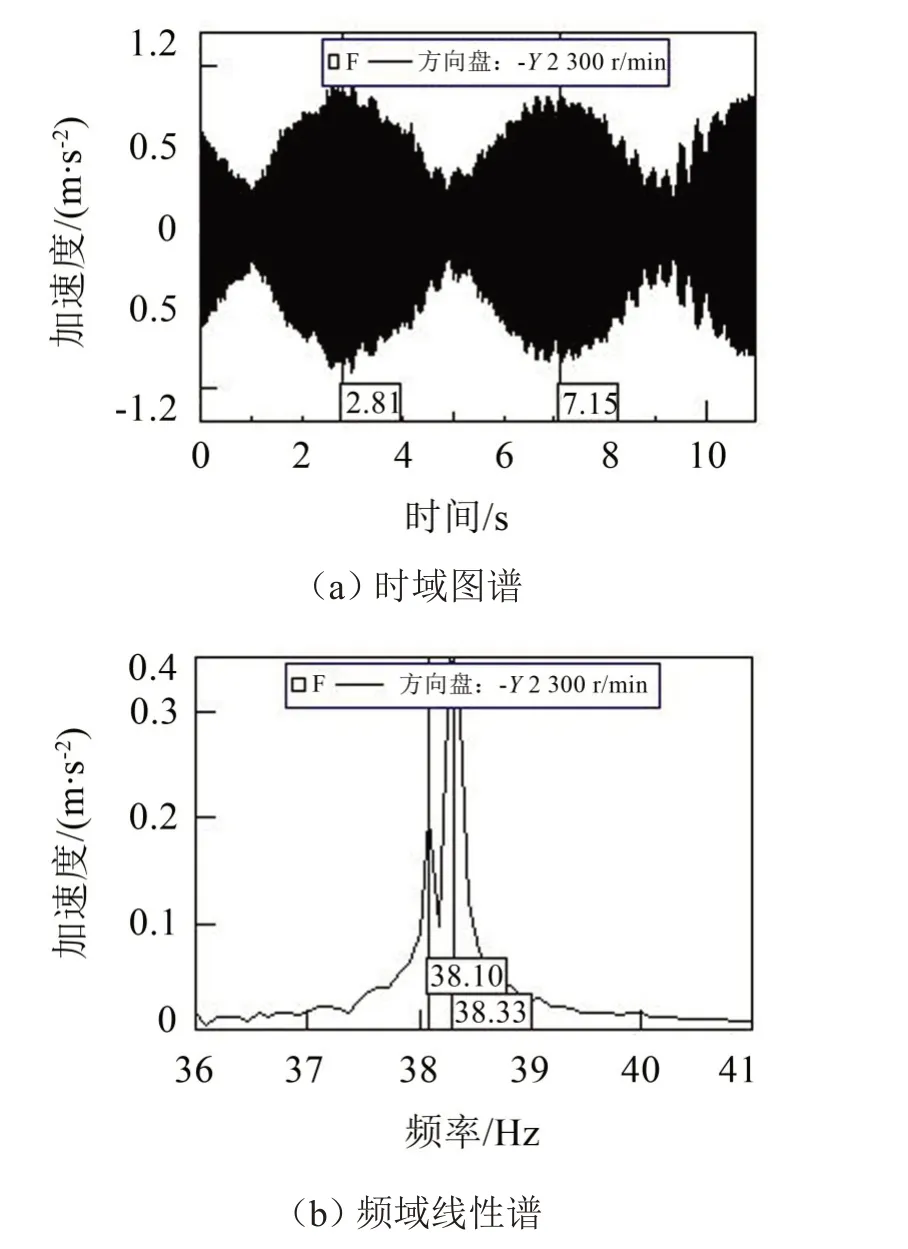

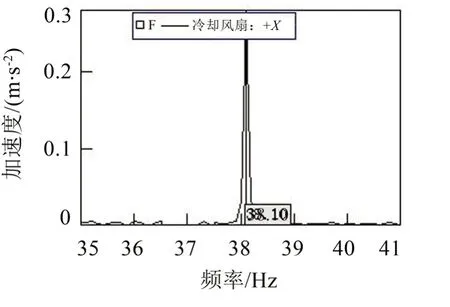

以上測試數據表明,方向盤拍振是由于受38.10 Hz和38.33 Hz兩個頻率的振動激勵所導致,拍振頻率為兩個頻率之差0.23 Hz,與時域的振幅變化周期4.34 s對應。激勵基頻與轉速的關系為

式中:n為轉速。

當壓縮機在2 300 r/min 工作時的激勵基頻為38.33 Hz,同時測得壓縮機未工作時,冷卻風扇本體振動頻率為38.10 Hz,對應冷卻風扇轉速為2 286 r/min,如圖4所示。

圖4 冷卻風扇本體振動頻譜

由此可以確定,空調壓縮機在2 300 r/min 工作時,與冷卻風扇工作轉速2 286 r/min激勵頻率接近,導致方向盤產生明顯的拍頻振動。

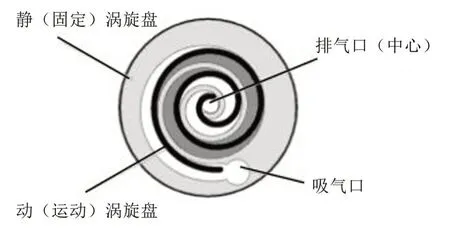

2.3 壓縮機振動機理[9]

該純電動汽車空調系統采用電動渦旋式壓縮機,其主要工作原理是利用動、靜渦旋盤相對轉動,引起內部密閉腔體的連續變化,從而實現氣體壓縮,如圖5所示。當壓縮機運轉時,動渦旋盤由一個偏心距很小的曲柄軸驅動,來實現繞靜渦旋盤旋轉。

圖5 渦旋壓縮機動、靜渦盤結構

由于這種特殊的結構設計,壓縮機運轉時會產生不平衡的旋轉慣性力,這種周期性的不平衡力激發了壓縮機的高頻率振動。而如果其主要零部件的固有頻率恰好等于此周期性不平衡力頻率的整數倍時,就會使壓縮機本體進一步產生強烈的共振。因此必須通過改善曲軸的動平衡以及改變壓縮機主要零部件的固有頻率,方可達到降低渦旋壓縮機本體振動的目的。

2.4 振動傳遞路徑分析

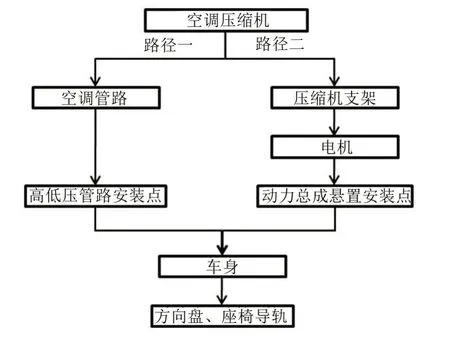

針對空調壓縮機在5 000 r/min工作時的車內振動問題,根據“激勵源-傳遞路徑-接受者”模型,建立如圖6所示的空調壓縮機振動傳遞路徑示意圖,可以看出,空調壓縮機本體振動主要由兩條路徑傳遞至車身,從而引起車內的振動響應。第一條路徑,壓縮機本體產生的振動由空調管路安裝點傳遞至車身;第二條路徑,壓縮機本體產生的振動由空調壓縮機支架傳遞至電機,再由電機從動力總成的3個懸置傳遞至車身。

圖6 空調壓縮機振動傳遞路徑示意圖

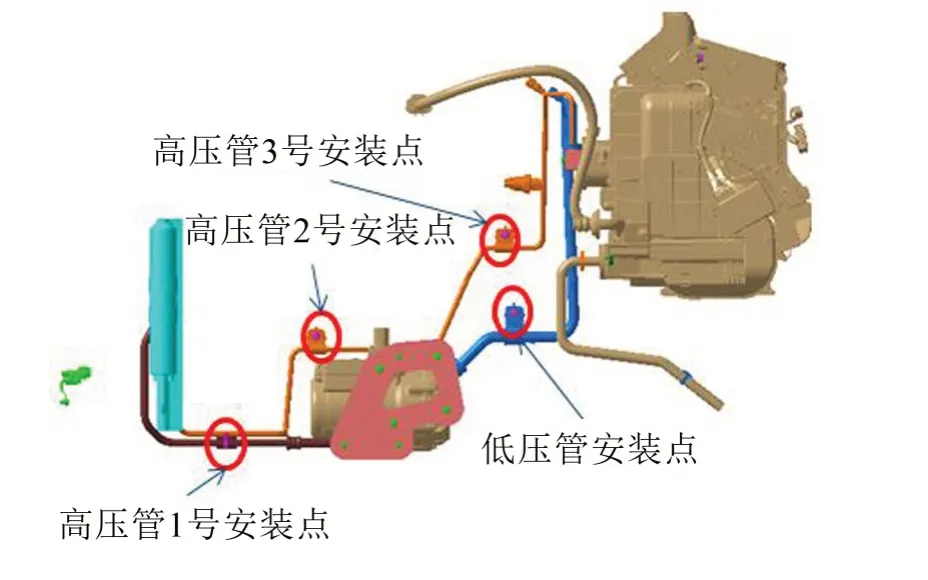

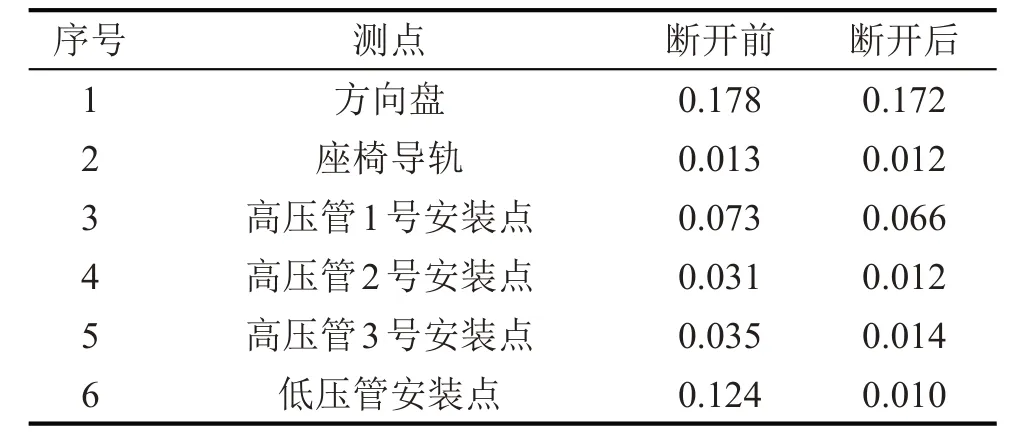

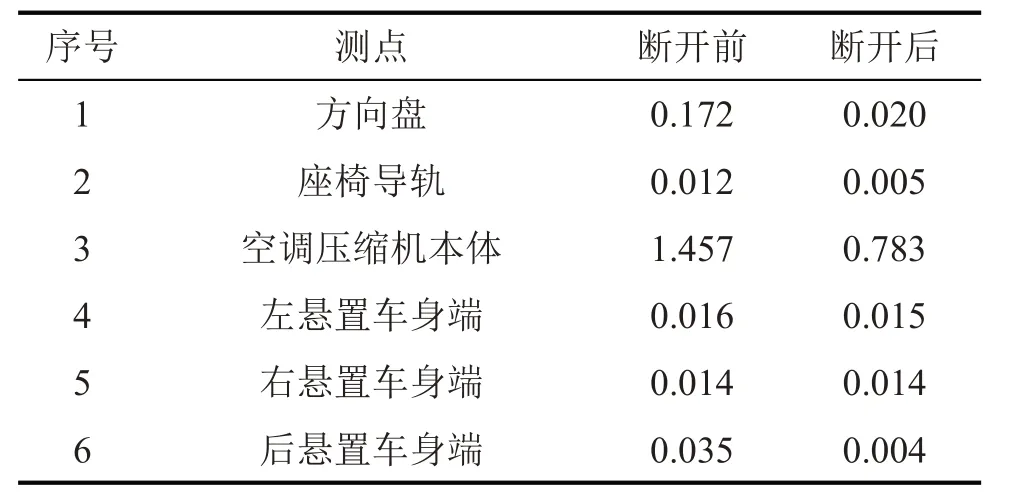

針對路徑一,按照圖7中示意的安裝點位置,斷開所有的空調管路安裝點,同時對比斷開安裝點前后方向盤、座椅導軌以及管路安裝點車身端的振動加速度,以此來判斷路徑一對于車內振動的貢獻程度,測試結果見表3。

圖7 空調壓縮機管路安裝點示意圖

表3 斷開管路安裝點前后振動對比/g

由表3中數據分析可得,斷開空調管路安裝點后,各安裝點車身端振動均明顯減小,但車內方向盤和座椅導軌處振動無明顯變化,因此可以判斷,空調管路不是空調壓縮機振動傳遞至車內的主要路徑。

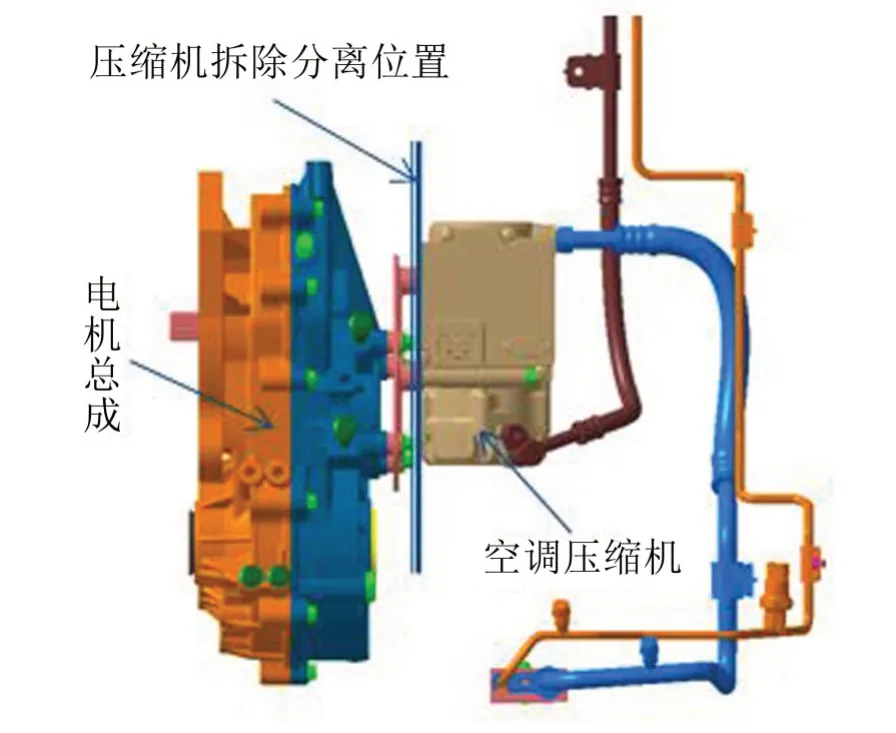

針對路徑二,在斷開空調各管路路徑的基礎上,在圖8所示的位置將壓縮機從安裝支架下拆除,使得壓縮機與電機分離,同時對比空調壓縮機與電機分離前后方向盤、座椅導軌、壓縮機本體以及3個動力總成懸置車身端的振動加速度,以此來判斷路徑二對于車內振動的貢獻程度,測試結果見表4。

圖8 空調壓縮機與電機分離示意圖

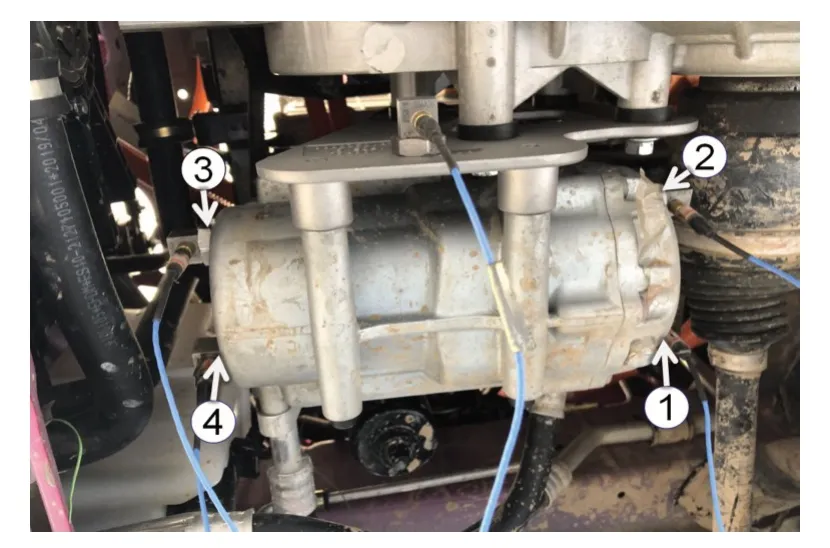

表4 空調壓縮機與電機分離前后振動對比/g

分析表4中數據可得,將空調壓縮機與電機分離后,車內方向盤和座椅導軌振動明顯減小,同時監測到后懸置車身端振動明顯減小,因此可以判斷,空調壓縮機本體振動是由空調壓縮機支架傳遞至電機,然后由動力總成懸置傳遞至車身,從而導致車內振動較大。由于壓縮機與電機分離后,壓縮機本體振動明顯減小,因此需要對壓縮機安裝狀態下的模態進行測試,以作進一步分析。

2.5 模態測試與分析

該純電動汽車的空調壓縮機通過其支架上的4個襯套安裝于電機總成上。進行模態測試時,布置4個加速度傳感器以反映壓縮機整體輪廓,如圖9所示。經過模態識別與篩選,發現空調壓縮機存在82.3 Hz的沿Y軸繞動模態(剛體模態),模態振型如圖10所示,此頻率與壓縮機在5 000 r/min工作時的激勵基頻83.3 Hz接近,兩者耦合導致壓縮機本體振動變大,從而導致傳遞至車內的振動較大。

3 優化與驗證

3.1 確認優化方向

通過以上振動特性的測試與分析,結合“激勵源-傳遞路徑-接受者”模型,可以從削弱激勵源基頻激勵的角度來改善車內振動,也可以從傳遞路徑解耦的角度來徹底消除共振。由于優化壓縮機本體振動水平需要消耗大量的時間和經濟成本,因此,從工程應用角度出發,同時為了遵循模態分離的避頻原則,本文從傳遞路徑解耦的角度來解決該共振問題。

圖9 空調壓縮機安裝模態測點示意

圖10 壓縮機沿Y軸繞動模態(82.3 Hz)振型圖

3.2 轉速策略優化

針對空調壓縮機在2 300 r/min時的拍振現象,須通過調整壓縮機轉速策略,加大壓縮機與冷卻風扇的轉速差來避免拍振的產生。為了使對應鼓風機檔位下(2、3檔)鼓風機噪聲仍然能夠完全掩蓋壓縮機的工作噪聲,選擇將空調壓縮機的工作轉速由2 300 r/min降低至2 000 r/min。

3.3 支架襯套結構優化

針對空調壓縮機在5 000 r/min時的共振耦合,可通過改變空調壓縮機整體的安裝模態來解決。單自由度無阻尼自由振動系統的固有頻率計算公式為

式中:ω為系統的固有頻率,k和m分別為系統的剛度和質量。

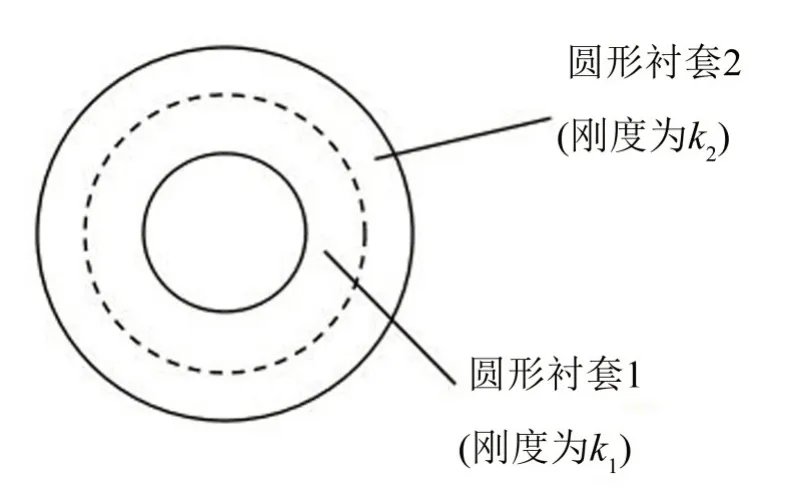

可以看出,為了使壓縮機的安裝模態頻率提高到常用轉速區間(1 500 r/min~5 000 r/min)以外,須提高空調壓縮機支架的安裝襯套剛度。為了進一步確定襯套結構的優化方向,將該支架使用的圓形襯套模型簡化為兩個不等半徑圓形襯套的串聯形式,如圖11所示。

圖11 圓形襯套結構簡化模型

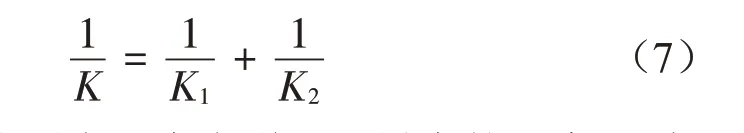

彈性元件串聯時,其總剛度與各串聯元件剛度的關系為

式中:K1和K2分別為兩個串聯圓形襯套的剛度,K為其串聯后的總剛度,因此K小于K1以及K2。

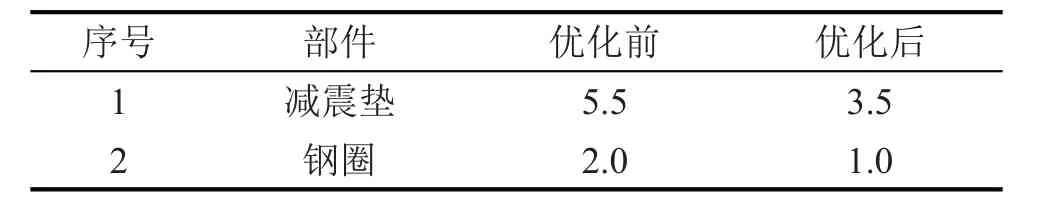

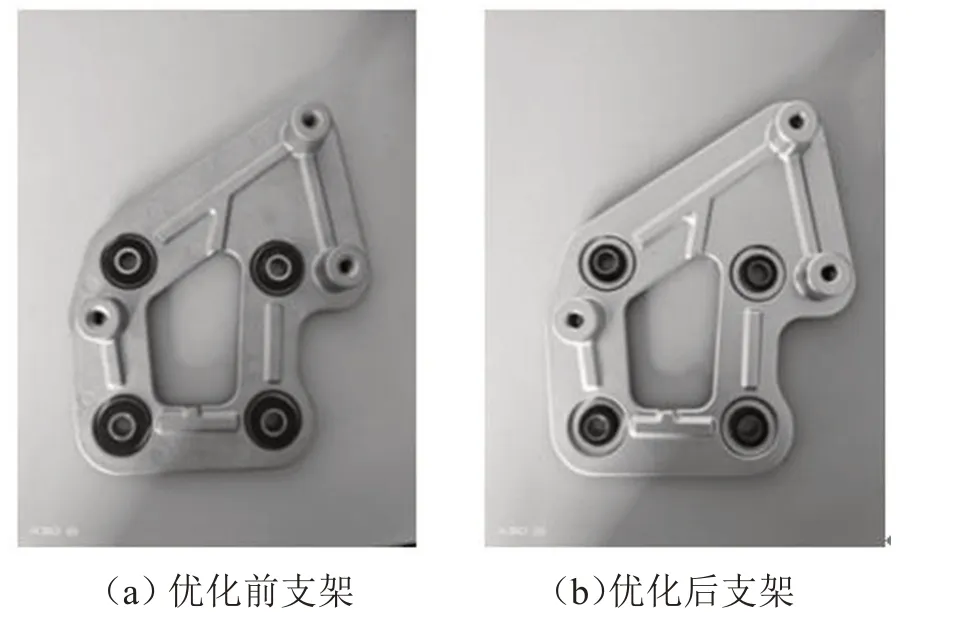

由此可知,可通過減小襯套尺寸來提高其安裝剛度,具體尺寸優化見表5,其安裝支架的結構變化如圖12所示。

表5 襯套優化前后關鍵尺寸對比/mm

圖12 空調壓縮機支架優化前后結構對比

對優化支架襯套后的空調壓縮機安裝模態進行測試驗證,發現沿Y軸繞動的模態頻率由優化前的82.3 Hz提高到125.6 Hz,模態振型如圖13所示。

3.4 整車綜合優化驗證

將轉速策略和支架襯套同時優化后,對整車開空調工況進行振動測試,車內振動結果見表6。

圖13 壓縮機沿Y軸繞動模態(125.6 Hz)振型圖

表6 優化后空調壓縮機各轉速下的車內振動幅值

由表6可以發現,壓縮機工作轉速由2 300 r/min切換至2 000 r/min 后,對應的方向盤振動幅值由0.049 g 減小至0.015 g;壓縮機剛體模態提升后,5 000 r/min時的方向盤振動幅值由0.178 g 減小至0.029 g,座椅導軌振動幅值由0.013 g 減小至0.006 g,且其他各轉速下的車內振動無明顯變化,主觀評價都在可接受范圍內。

4 結語

(1)通過對開空調時激勵源的振動特性和傳遞路徑進行分析,結合拍振機理以及模態分析手段,確認壓縮機在2 300 r/min工作時車內振動較大是由于壓縮機和冷卻風扇拍振引起;5 000 r/min時車內振動較大是由于壓縮機安裝狀態下的剛體模態與自身激勵頻率耦合所導致。

(2)試驗研究結果表明:對于純電動汽車所使用的電動壓縮機,自身作為激勵源,其激勵頻率不僅要避開其他旋轉部件的轉頻,還需要充分避開自身的各階剛體模態。文中通過優化激勵頻率和相關模態的分布,有效解決了各轉速下的共振耦合問題。