帶紗網導流的天窗風振噪聲仿真研究

尚 雷,董立強,徐文斌,周曉軍

(重慶金康賽力斯新能源汽車設計院有限公司,重慶 401147)

近年來,隨著汽車安全性能的逐步提高,乘客對汽車舒適性能的要求越來越高。消費者曾經對發動機噪聲、輪胎-路面噪聲的關注較多,但隨著這些噪聲得到有效控制,氣動噪聲對艙內的影響越來越突出。而汽車風振噪聲是氣動噪聲一個重要部分[1]。在汽車行駛時,開啟天窗會引發天窗風振噪聲,這種頻率在20 Hz左右,聲壓在100 dB以上的壓力脈動,雖不易被人耳聽到,但會產生特別強烈的壓耳感,嚴重影響了乘員艙內的舒適性能。因此,工程師越來越關注風振噪聲問題,已逐漸成為汽車設計階段的常規分析項。

國外對汽車風振噪聲的研究起步很早,但早期研究多借助風洞試驗或實車道路試驗[2],往往發現問題較晚,發現風振問題時已處于車型驗證的后期階段。隨著計算機技術的快速發展,汽車風振噪聲的二維及三維仿真技術開始廣泛應用于各主機廠的汽車開發過程中。

國內對汽車風振噪聲的研究起步相對較晚,2007年,湖南大學的谷正氣等[3]首次開始關注風振噪聲的研究,對汽車風振噪聲的CFD仿真研究做了一個總結,并歸納了CFD風振仿真的一般步驟。隨后,該團隊陸續開展了汽車天窗風振的研究、側窗風振的研究以及側風下汽車風振噪聲的研究與控制[4-7]。2017年,張全周等[8]在汽車開發設計前期進行了汽車天窗風振噪聲的二維仿真與減振措施的研究。隨后,在詳細設計階段,進行了詳細數據的三維風振噪聲仿真與驗證。

本文在前人研究的基礎上,首先根據通過紗網氣流的速度和壓降,擬合出紗網的阻力曲線。然后根據所擬合的紗網阻力曲線和現有的汽車三維模型,對帶紗網導流的天窗進行了風振噪聲的仿真研究。在仿真研究中,首先做了來流速度掃略,即計算不同車速下的風振噪聲值,以找到風振問題最嚴重的車速,本文所研究車型風振問題最嚴重時的車速為60 km/h。然后,在此車速下,針對所仿真的風振問題進行優化分析,并著重進行了紗網高度、天窗開度以及組合方案等方面的優化。

1 數值仿真條件

1.1 多孔介質阻力公式及阻力曲線

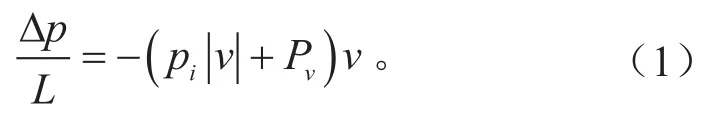

對于紗網的多孔介質阻力,進行了紗網的單體性能測試。根據單體測試所得的速度及壓降,結合多孔介質阻力公式,擬合出紗網的阻力曲線,以下為多孔介質阻力公式及紗網的阻力曲線。

多孔介質阻力公式:

式中:v為通過介質的表面速度,m/s;Pi,Pv為定義多孔阻力的系數,分別稱為慣性阻力和粘性阻力。

阻力系數可使用不同的經驗關系,通過試驗進行研究測量或衍生得到,這取決于問題的確切性質。

根據以上多孔介質阻力公式擬合出紗網的阻力曲線,如圖1所示。

圖1 多孔介質阻力曲線

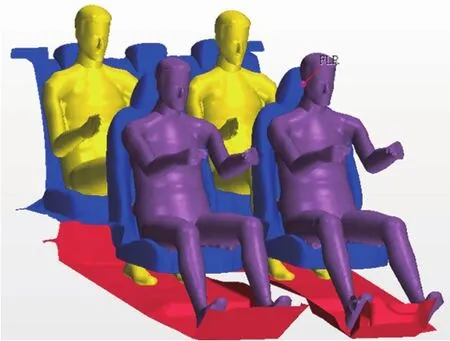

1.2 計算模型及網格

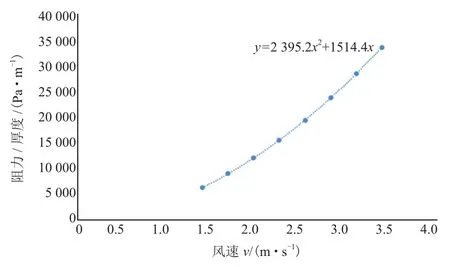

天窗風振噪聲的研究需要汽車外造型來準確模擬汽車周圍的流場。由于天窗風振主要是由于天窗開啟時,天窗前緣產生的脫落渦與乘員艙相互作用而引起的,因此,除了汽車外造型外,還需要汽車的內飾模型、假人模型以及開啟狀態的天窗模型,天窗開度可根據情況而定。

汽車外部設置虛擬風洞,虛擬風洞長65 m,寬12 m,高24 m。其中車前約4倍車長,車后約8倍車長。汽車的輪輞和底盤做平板簡化處理,格柵做封閉處理,輪胎與地面做10 mm切割處理。

圖2 假人模型及壓力監控點

計算模型的體網格選用切割體網格,在天窗周圍設置4 mm的加密區域,在車體周圍設置32 mm和64 mm的雙層加密區域。為準確模擬車身表面附近的邊界層,設置了3層3 mm厚,增長率為1.2的邊界層網格。針對多孔介質,單獨設置了表面尺寸為1~2 mm的網格模型。整個計算模型的體網格數量約為1 600萬個。

圖3 切割體網格

1.3 邊界條件及參數設置

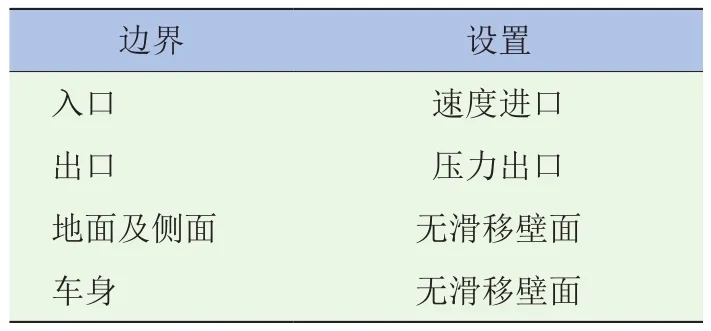

除了模型及網格設置之外,需進行邊界條件及物理模型設置。邊界條件設置如下:

物理模型設置,首先設置穩態仿真,采用Realizablek-ε模型進行仿真,以穩態仿真結果作為瞬態仿真的初始值。然后進行瞬態仿真設置,由于存在多孔介質設置,所以瞬態仿真選取DES湍流模型,時間步長選取0.002 s,內迭代步數選取15,仿真時長為3 s。

表1 邊界條件設置

針對紗網設置多孔介質域,根據前面已擬合的阻力曲線設置慣性阻力系數和粘性阻力系數。

在前排乘客即主駕和副駕的左右耳分別設置監測點,以便壓力數據的監控及提取。

2 數值仿真結果及分析

2.1 仿真計算結果

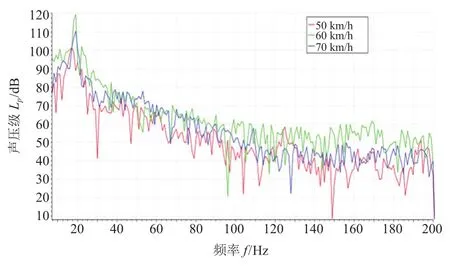

以上模型和邊界設置完成后,針對基礎狀態進行了不同速度的天窗風振仿真,仿真結果統計及頻譜曲線如表2和圖4所示。

表2 各速度風振仿真結果

圖4 各速度風振仿真結果

50 km/h工況聲壓級幅值接近100 dB,基本沒有風振問題;60 km/h和70 km/h工況聲壓級幅值大于100 dB,存在風振問題,60 km/h風振問題較70 km/h大。后續主要針對60 km/h工況進行風噪問題分析。

2.2 仿真結果分析

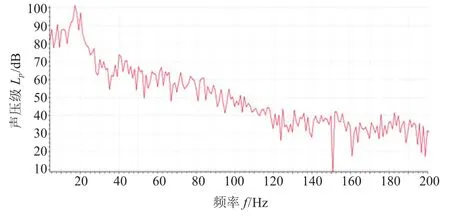

為了研究天窗風振噪聲的影響因素,對紗網的高度增加與未增加進行了對比分析。紗網高度增加20 mm的具體方案和監測點處的聲壓級頻譜如圖5~6所示。從頻譜圖中可以看出,紗網高度增加20 mm后,監測點處聲壓級峰值出現在16.9 Hz,峰值為101 dB,較基礎狀態60 km/h工況下的風振噪聲值119.3 dB,下降了18 dB。說明紗網高度增加對降低風振噪聲具有一定的效果,紗網高度為影響風振噪聲的因素之一。

圖5 紗網高度增加示意

圖6 紗網增高仿真結果

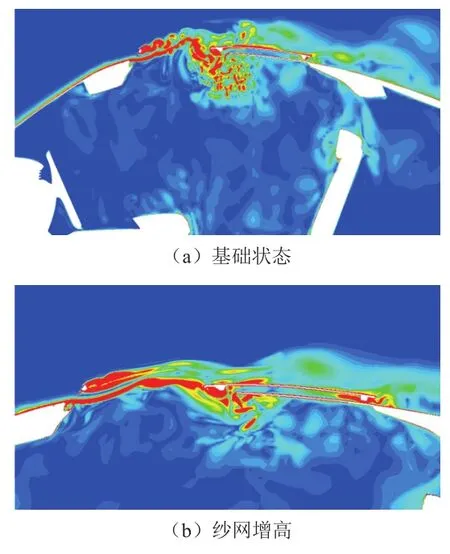

進一步通過渦量云圖對紗網增高前后進行了分析,如圖7所示。經過對比分析發現,分離渦脫落撞擊天窗后緣,致使脫落渦破碎,破碎渦一部分飛到車外,另一部分進入駕駛艙內,進入車內的渦使車內壓力變化區間較大,是產生風振的根本原因。從云圖中可以看出,基礎狀態進入車內的破碎渦量明顯強于紗網增高后進入車內的破碎渦量。

圖7 紗網增高前后渦量云圖

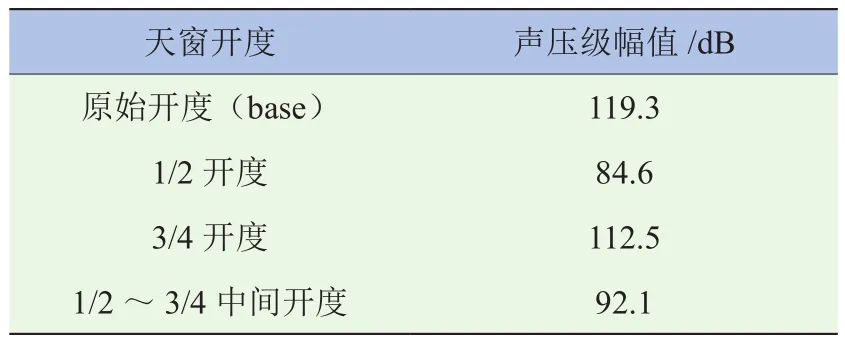

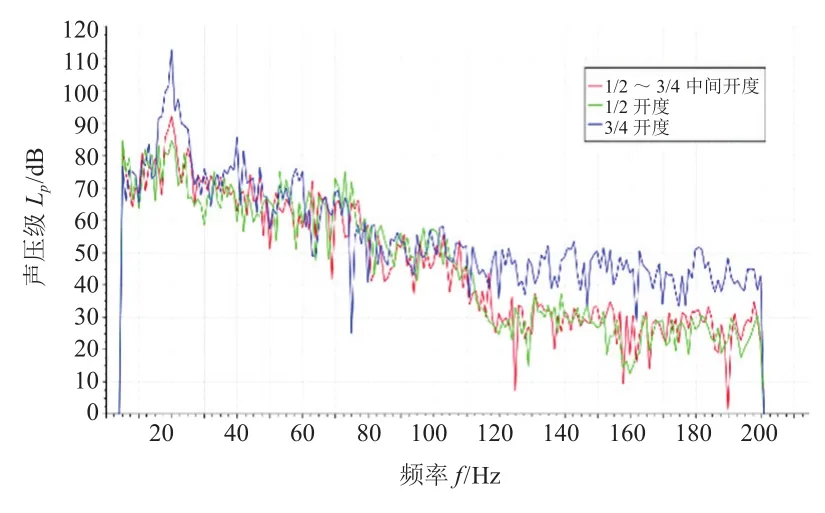

除了紗網高度,天窗開度同樣為影響風振噪聲的因素之一。在基礎狀態即原始開度的基礎上,分別分析了1/2開度、3/4開度以及1/2~3/4中間開度下的風振噪聲。分析結果和監測點處的聲壓級頻譜如表3和圖8所示。

表3 天窗各開度風振仿真結果

圖8 天窗不同開度風振仿真結果

從分析結果及頻譜曲線可以看出,1/2開度和1/2~3/4中間開度的聲壓級峰值分別為84.6 dB和92.1 dB,基本無風振問題。3/4開度聲壓級峰值為112.5 dB,存在風振問題,但較基礎狀態有6.5 dB的改善。此外,由分析結果可知,天窗全開→3/4開度→1/2~3/4中間開度→1/2開度,隨著天窗開度的減小,聲壓級峰值逐漸減小,風振問題逐漸消失。

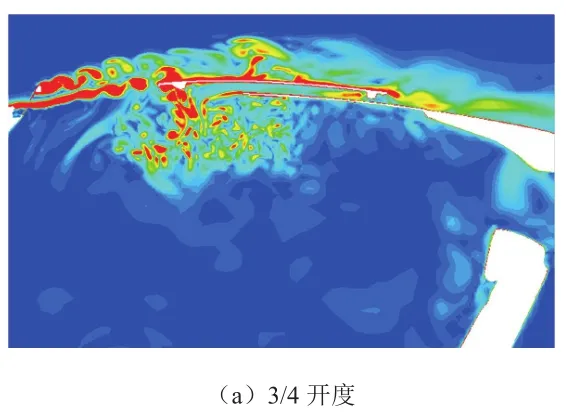

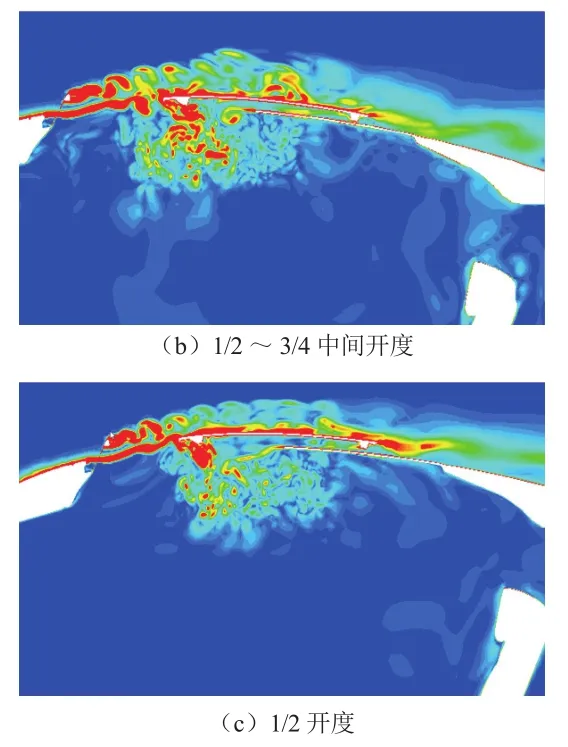

同樣通過渦量云圖對天窗不同開度的結果進行了分析,如圖9所示。經過對比分析發現,隨著天窗開度的減小,分離渦脫落撞擊天窗后緣后,進入駕駛艙內的破碎渦逐漸減少,進一步從風振噪聲的機理上驗證了,天窗開度為影響天窗風振噪聲的因素之一。

圖9 天窗不同開度渦量云圖對比

3 道路試驗驗證

由于本文所研究的車型仍處于數據設計階段,所以采用造型相近、天窗為同一廠家的同平臺車型樣車進行道路試驗,對文中的仿真方法進行驗證。

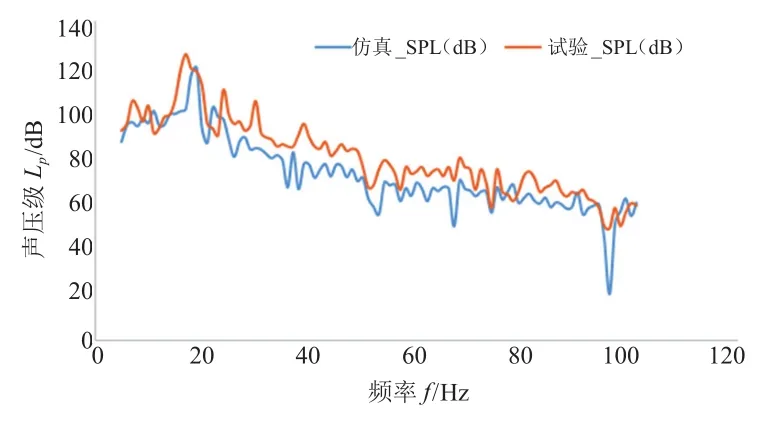

道路試驗條件盡量與仿真條件保持一致,車速為60 km/h,天窗保持全開,監測點位置與仿真一致。試驗和仿真結果的對比如圖10所示

圖10 仿真與試驗結果對比

如上文所述,在車速60 km/h且天窗保持全開的狀態下,仿真結果的聲壓級峰值為119.3 dB,頻率為19 Hz。在同等條件下,同平臺樣車的測試結果的聲壓級峰值為125.6 dB,頻率為16.9 Hz。經過仿真和試驗結果的聲壓級峰值對比分析可以得出,本文的仿真方法可用于車輛開發過程中風振噪聲的研究與性能提升。

4 結論

本文就汽車開天窗時經常出現的天窗風振噪聲問題,利用紗網單體測試的速度與壓降,擬合出紗網的阻力曲線,對帶紗網導流的天窗風振噪聲進行了仿真,同時研究了影響天窗風振噪聲的因素。將仿真結果與道路試驗結果進行了對比,驗證了仿真方法的可行性。

對比紗網高度增加前后分析結果的聲壓級峰值發現,紗網高度增加20 mm后,聲壓級峰值降低了18 dB。對比渦量云圖可知,分離渦脫落撞擊天窗后緣,致使脫落渦破碎,破碎渦一部分飛到車外,另一部分進入駕駛艙內,進入車內的渦是產生風振的根本原因。基礎狀態進入車內的破碎渦量明顯強于紗網增高后進入車內的破碎渦量。說明紗網高度增加對降低風振噪聲具有一定的效果,紗網高度為影響風振噪聲的因素之一。

在天窗全開狀態的基礎上,進行了3/4開度、1/2~3/4中間開度、1/2開度的風振噪聲仿真。仿真結果表明,隨著天窗開度的減小,聲壓級峰值逐漸減小,風振問題逐漸消失。通過對云圖的分析可知,進入乘員艙的破碎渦逐漸減少,與逐漸減小的聲壓級峰值相吻合。由此判斷天窗開度為影響天窗風振噪聲的因素之一。

帶紗網導流的天窗,經過紗網對氣流的阻力和撞擊,通常情況下會很大程度地抑制天窗風振噪聲。本文所研究的車型出現了較明顯的風振噪聲,且紗網增高后風振噪聲基本消失,初步懷疑是否由于天窗前后緣z向高度差過大所致。經測量,該車型天窗前后緣高度差的確較大,下一步需證實上面的猜測,并進一步研究此高度差、導流板高度與天窗風振噪聲的相互關系。